火力发电厂高温蒸汽管道应力评估与调整

2016-12-15成明涛林友新肖志前陈拓

成明涛,林友新,肖志前,陈拓

(广东电网有限责任公司电力科学研究院,广东 广州 510080)

火力发电厂高温蒸汽管道应力评估与调整

成明涛,林友新,肖志前,陈拓

(广东电网有限责任公司电力科学研究院,广东 广州 510080)

针对某600 MW机组再热蒸汽热段管道在试运行中出现因安装失误导致的膨胀异常问题,利用CAESAR Ⅱ软件进行了热膨胀、一次应力及二次应力的分析研究。结果表明,热膨胀发生明显改变的同时,一次应力及二次应力分布也发生了相应的改变,但均未超出安全范围。最后,针对管系中局部热应力偏大的情况,对增加壁厚和冷紧2种应力调整方法进行了研究,得到壁厚和冷紧比对应力的影响。

火力发电厂;管道;应力;评估;调整

火力发电厂高温蒸汽管道长期运行在高温高压的环境中,一旦设计安装失误或支吊架失效,将导致管道偏移、坠落甚至管道破裂,对人员及设备安全造成重大威胁[1-2];因此,有必要定期对火电厂主要高温蒸汽管道系统进行检查,并根据实际情况进行安全性评估,以保证管系的安全。高温蒸汽管道在正常运行中主要受到两类作用力:一类为由内压、自重及其他外载产生的应力,称为一次应力,其主要失效形式表现为屈服、断裂及蠕变等。另一类为由热胀冷缩及位移受限等产生的应力,称为二次应力,其主要失效形式表现为应力多次循环加载所导致的疲劳[3]。

火力发电厂高温蒸汽管道为三维空间布置,由1条或多条主管线及数条支管线组成,它们形成了一个完整系统,其中管道相互联系与影响且长径比大,管系易于失稳[4]。设计缺陷、安装错误或支吊架异常,将导致管道热位移偏离正常值,应力增加,这对管系的安全运行造成威胁。本文采用CAESAR Ⅱ软件对某电厂异常高温蒸汽管道进行了应力分析,综合考虑了内压、热膨胀及外载对管线的影响,通过分析对管线应力状态进行了评估。

1 管系整体应力评估方法

管系整体应力评估方法大致可分为3类:近似法、图表法及矩阵解析法[5]。其中,近似法及图表法由于精度不高,并且不适合复杂管系的计算,已逐渐被矩阵解析法所取代。矩阵解析法利用结构力学的理论来建立管道的力学方程,通过矩阵传递原理形成关联方程组,并将方程组的求解转化为矩阵的求解,最后根据相关的标准建立强度判断条件[6]。CAESAR Ⅱ中针对电厂动力管道的强度判断依据标准为ASME B31.1。其中一次应力校核条件见式(1),二次应力校核条件见式(2)[7]。

(1)

(2)

式中:σL为持续应力,即一次应力;i为强度系数;MA为总弯矩;p为管道内压;do为管道外径;δ为管壁厚度;Z为截面系数;MC为由位移引起的弯矩;σc为材料常温许用应力;σh为材料设计温度下许用应力;σE为二次应力;f为应力范围减小次数,与管道温度交变次数有关。

2 高温蒸汽管道存在的问题

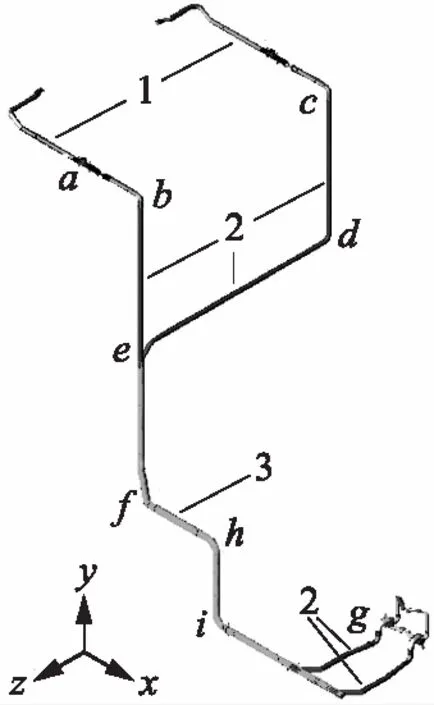

图1 主管线分段图

本文分析的管道为某600 MW锅炉再热蒸汽热段管道,设计温度569 ℃,设计压力5.4 MPa。管线布置如图1所示。

管线主要有3种规格组成:1号管道外径682 mm,壁厚23.5 mm,总长48.7 m;2号管道外径694 mm,壁厚23 mm,总长107.8 m;3号管道外径978 mm,壁厚32 mm,总长65.4 m。管系共由30组支吊架(不包括阻尼器)进行悬吊支撑。该机组在168 h试运行中发现管线的f点处一恒力吊架定位销未拆除,f点前后多个恒力吊架指针接近限位甚至顶死,be管段之间刚性吊架脱空。为了评估管道系统的安全性,对管道热膨胀及应力分布情况进行了分析研究,并在此基础上针对性地提出了解决方案及改进措施。

3 模型的建立及应力评估调整

3.1 边界条件的确定

采用美国COADE公司的CAESAR Ⅱ软件对本管系进行应力分析,CAESAR Ⅱ软件计算以3D梁单元为基础,将管道模拟为无限细的杆单元,其全部行为靠端点位移决定,变形以弯曲变形为主。软件具有符合实际的、丰富的约束类型及边界条件类型,自带多种材料及管件库,并允许用户自己扩展,其求解的准确性得到了广泛的认可[8]。

管道材料均为美国标准材料A335 P91,其机械及力学性能参数均按照ASME B31.1相关附录选取,详列于表1。本文中考虑的载荷有管道自重、保温层重量、内压、支吊架作用力及温度变化引起的热膨胀。端点附加位移按设计值输入,忽略管内蒸汽重量及管道的坡度,泊松比及密度随温度的变化很小,取常值,分别为0.3和7 850 kg/m3。

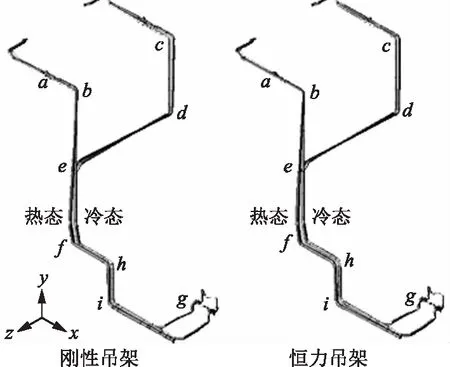

表1 P91的机械及力学性能

温度/℃屈服强度/MPa弹性模量/GPa线膨胀系数/(mm·℃-1)许用应力/MPa21413.7213.00167.5569—148.912.7×10-693.4

3.2 模型的建立及热膨胀分析

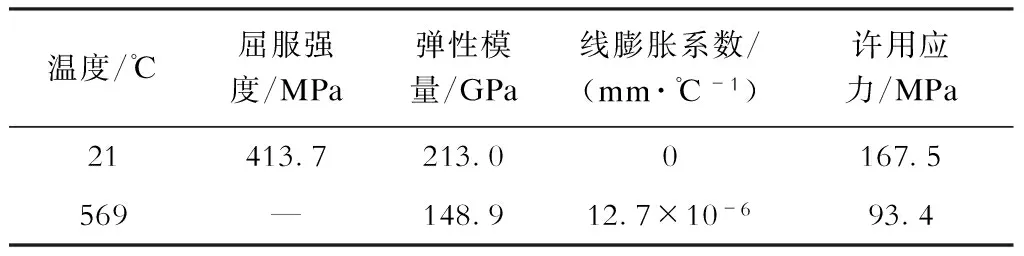

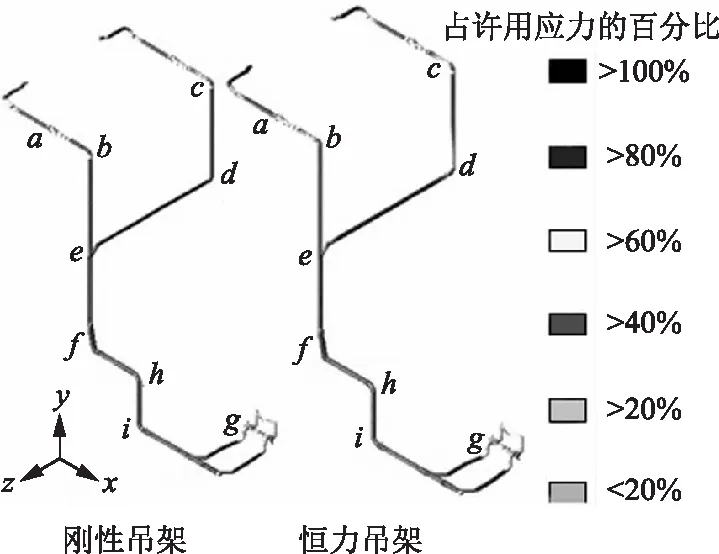

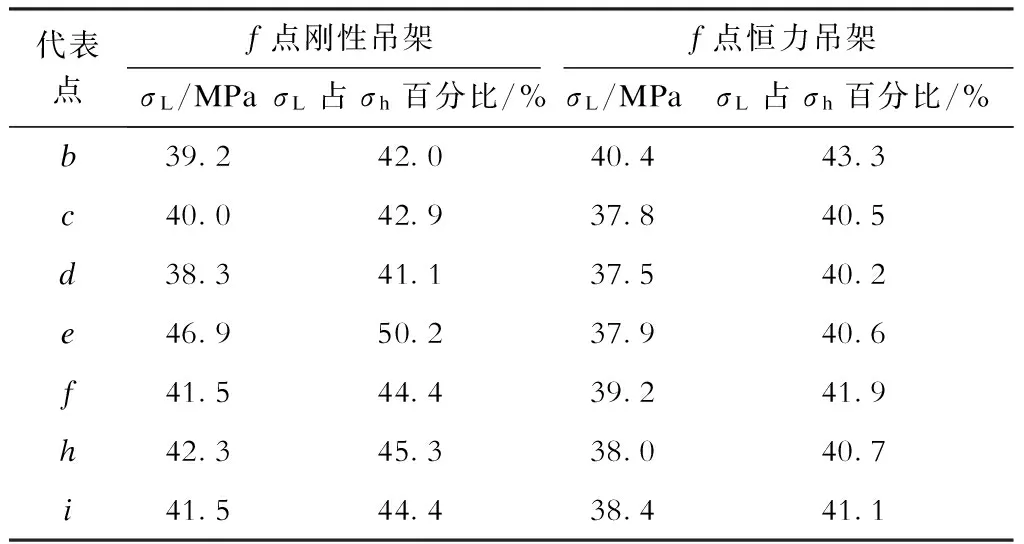

由于f点处恒力吊架定位销未拆除,其作用相当于一个刚性吊架。为便于分析比较,分别按f点为刚性吊架及恒力吊架的情况对管道热膨胀位移情况进行了模拟,如图2所示。

图2 f点吊架不同时热膨胀情况对比

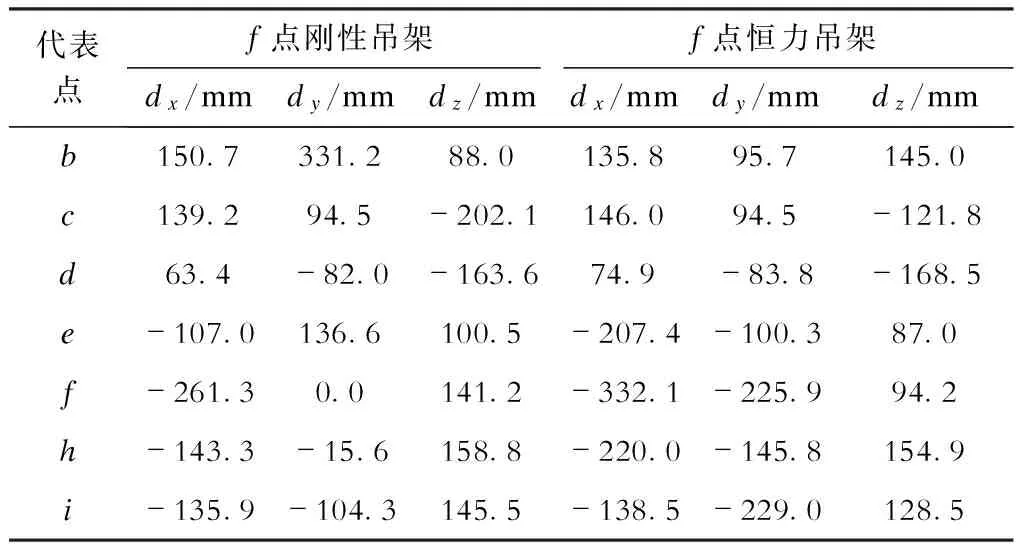

代表点位移情况见表2。从热位移的对比情况可以看出,在f点为刚性吊架(恒力吊架锁死)的情况下,该点向下方的位移被限制。造成管系f点前后整体抬升,其中相连的直管段较为严重,其中e点抬升236.9 mm,造成be之间管段的整体抬升,be间刚性吊架脱空,管系各支吊架点作用力重新分配。右侧支管由于水平段变形的缓冲,热位移变化相对不大。这与现场检查情况是一致的。

表2 热位移对比情况

注:dx、dy、dz分别为管线上代表点在x、y、z方向上的热位移。

3.3 应力分析及安全评估

由上节的分析可以发现,当f点定位装置未拆除时,管系的整体热膨胀情况将发生明显的改变,进而导致原设计支吊点载荷的变化及管道应力的变化。由于一次应力为重量、内压及外载等产生的应力,并未考虑由于热膨胀所带来的应力,因此,f点支吊情况的改变对一次应力分布的影响较小,如图3所示。

图3 f点吊架不同时一次应力分布对比

代表点应力分析结果见表3。可见,f点恒力吊架在锁死状态时,一次应力分布将趋于不均。其中代表点中的最大一次应力由设计状态时b点的40.4 MPa变为e点的46.9 MPa,占许用应力的百分比增加6.9%。

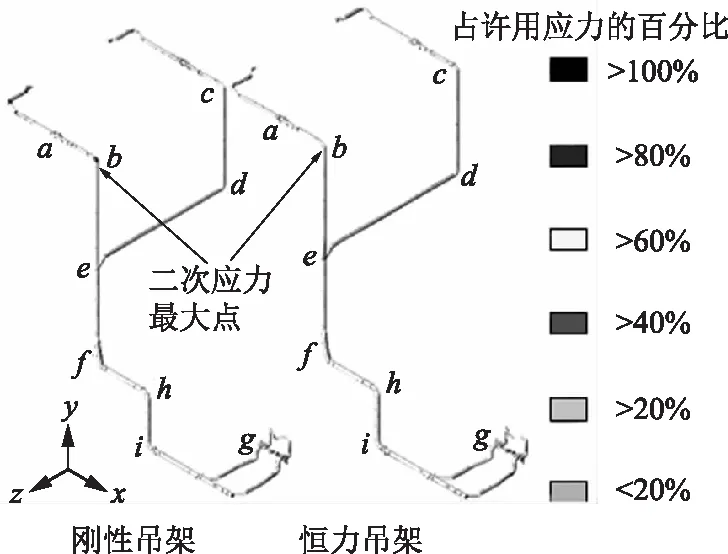

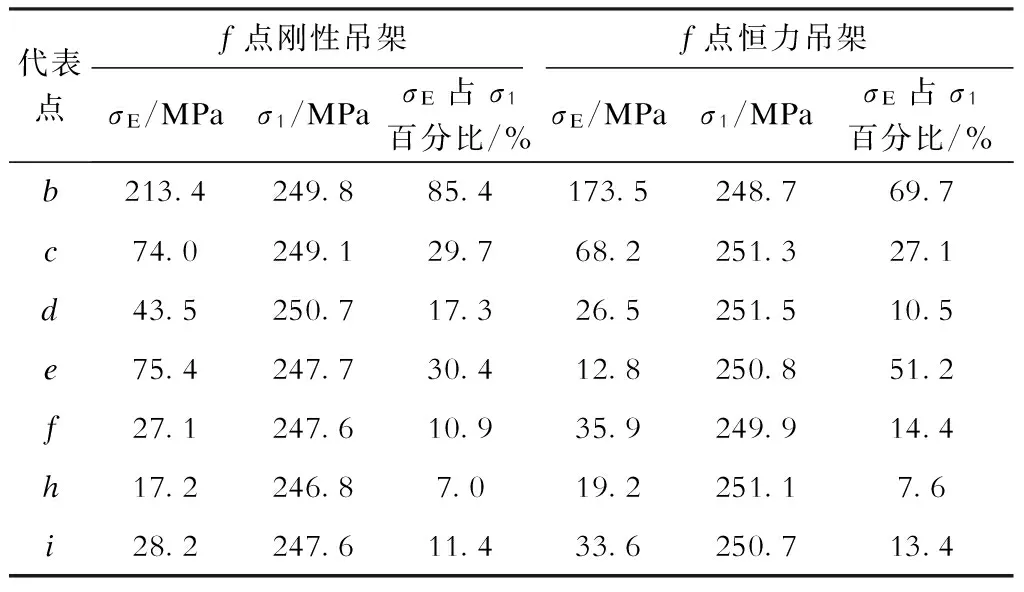

二次应力为管道热膨胀产生的应力。f点恒力吊架锁死后,二次应力分布情况如图4所示。可见f点支吊方式变化会导致二次应力总体分布的改变,但二次应力的最大值均出现在b点弯头处。

为了更准确地分析二次应力变化情况,将代表点二次应力值列于表4。由于整个管系仅有2组刚性吊架,分别位于be管段中部及cd管段中部,管

表3 一次应力对比情况

注:σh为93.4 MPa。

图4 f点吊架不同时二次应力分布对比

系柔性较好;因此,管系除了b点,整体应力水平较低。f点恒力吊架在锁定状态时,f点前后竖直管段有较大抬升,造成b点处变形较大。管系抬升所产生的力很大一部分需要b点处弯头来承担,使得二次应力较大,为213.4 MPa,占二次许用应力的百分比为85.4%。在设计状态,即f点为恒力吊架时,管系抬升位移大幅降低,二次应力也降为173.5 MPa,占二次许用应力的百分比为69.7%。

表4 二次应力对比情况

代表点f点刚性吊架σE/MPaσ1/MPaσE占σ1百分比/%f点恒力吊架σE/MPaσ1/MPaσE占σ1百分比/%b213.4249.885.4173.5248.769.7c74.0249.129.768.2251.327.1d43.5250.717.326.5251.510.5e75.4247.730.412.8250.851.2f27.1247.610.935.9249.914.4h17.2246.87.019.2251.17.6i28.2247.611.433.6250.713.4

注:σ1为二次许用应力,σ1=f(1.25σc+1.25σh-σL)。

以上分析表明:f点恒力吊架锁死会导致管系热膨胀方向及程度的改变,一次应力及二次应力分布也会发生相应的改变,但应力值均在安全范围内。检查也发现,其他支吊点恒力吊架除部分指针损坏外也无其他异常,管系运行稳定。因此,f点锁死不会造成管系应力超标,但恢复f点恒力吊架至正常状态将有助于降低管系整体应力水平。

3.4 应力调整方法研究

考虑到汽水阻力、成本及安全性等因素,电厂四大管道一般不会通过专门设置π型弯、膨胀节等吸收膨胀,降低二次应力水平[9]。但通过分析应力数据及变形数据,在应力最大处针对性地加大壁厚,或根据变形情况设置合适的“冷紧口”,将有助于降低初始热态应力水平,有利于管系的长期稳定运行。

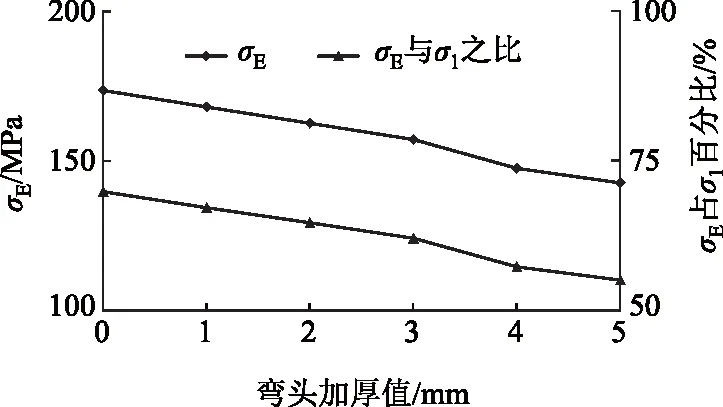

以该管系为例,在设计状态,二次应力最大点出现在b点弯头处,为173.5 MPa,占二次许用应力的百分比为69.7%。为了研究弯头壁厚对该处二次应力的影响,保持内径不变,逐渐加大壁厚,分析其二次应力,结果如图5所示。

图5 弯头加厚对二次许用应力的影响

可见,随着弯头壁厚的增加,二次应力逐渐降低,当壁厚增加5mm时,此弯头就已不再是应力最大位置,二次应力降低为142.3 MPa,占二次许用应力的百分比降低为54.9%。

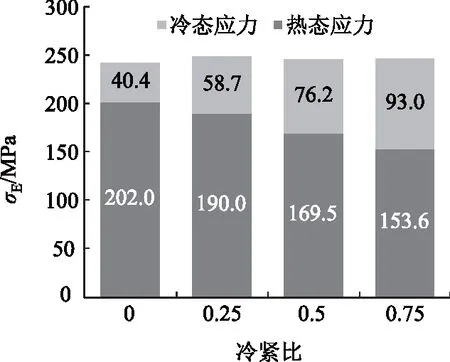

冷紧是指安装时(冷态)预先施加于管道的弹性变形,以产生预期的初始位移和应力,达到降低热态位移和应力的作用。冷紧不能改变二次应力范围,但通过设置冷紧能够降低管道热态应力。冷紧的全补偿值即管道的热位移,冷紧比指管道冷紧值与全补偿值的比值[10]。b点的热位移(全补偿值)dx、dy、dz分别为135.8 mm、95.7 mm、145.0 mm,为了研究不同的冷紧比对应力的影响,分别在ab管段(x向)、be管段(y向)及de管段(z向)设置“冷紧口”。冷紧比分别取0、0.25、0.5、0.75,分别计算b点冷态应力及热态应力,分析结果如图6所示。

图6 冷紧比对b点冷热态应力的影响

可见,在不同的冷紧比下,冷态应力与热态应力之和基本不变,热态应力随着冷紧比的增加而降低,从202.0 MPa降为153.6 MPa,冷态应力则相反。合适的冷紧比能起到平衡冷态应力与热态应力的作用,但冷紧比过大会造成冷态应力偏大甚至超标;因此,冷紧比的数值需要综合分析确定。

4 结束语

火力发电厂高温蒸汽管道是一个三维空间布置的复杂系统,各管段之间相互联系与影响。设计缺陷、安装错误或支吊架异常,将导致热位移异常,应力分布改变。对于本文所述管系,当f点恒力吊架由于安装错误而处于锁死状态时,热位移发生了明显改变,对其进一步的分析表明:

a) 根据应力分析结果,f点锁死会造成管系一次应力分布趋于不均,但整体影响不大。其中代表点中的最大一次应力由设计状态时b点的40.4 MPa变为e点的46.9 MPa,占许用应力的百分比增加6.9%。管系仍然处于安全范围内。

b) 二次应力为管道膨胀受限产生的应力,f点锁死会导致管系热膨胀方向及大小发生明显的改变,进而对二次应力造成影响。f点锁死后,管系二次应力由设计状态的173.5 MPa增加为213.4 MPa,占二次许用应力的百分比增加15.7%。管系安全裕度变小,但仍在安全范围内。

为了降低管系的局部应力,可考虑采用增加局部壁厚或设置冷紧2种方法:① 管系的壁厚是由介质内压决定的,对于管系中应力偏大的个别管段或管件,通过增加壁厚的方法可明显降低其局部应力;但人为增加壁厚会使管系整体柔性变差,不利于热补偿,导致其他部分热态应力增大。因此,增加壁厚的方法仅适用于对局部应力进行“削峰”,增加壁厚的同时需考虑对管系整体柔性的影响,壁厚增加值一般不宜超过5 mm。② 钢材在常温下的许用应力远大于高温状态下的许用应力,因此通过设置冷紧将管系的一部分热态应力转移到冷态的做法是有利的。在确定冷紧比时,需综合考虑其对冷态应力与热态应力的影响,通过计算确定。一般而言,取热态应力降为均值时所对应的冷紧比较合适,同时需注意冷态应力不应过大。

[1] 刘金平,华贲.考虑蒸汽密度变化的长距离供热蒸汽管道的优化设计[J].中国电机工程学报,2003,23(1):150-154.

LIU Jinping,HUA Ben.Optimal Design of a Long Distance Heating Steam Pipeline with a Consideration of Variation of Steam Density [J].Proceedings of the CSEE,2003,23(1):150-154.

[2] 李东生.主蒸汽管道破裂事故的安全评价[J].核动力工程,1997,18(4):303-306.

LI Dongsheng.Safety Evaluation for Main Stream Line Break Accident[J].Nuclear Power Engineering,1997,18(4):303-306.

[3] 林友新,窦洪,肖志前.火力发电厂汽水管道应力验算与应用[J].广东电力,2005,18(5):10-13.

LIN Youxin,DOU Hong,XIAO Zhiqian.Stress Checking Calculation of Steam-water Pipes in Thermal Power Plants and Its Application[J].Guangdong Electric Power,2005,18(5):10-13.

[4] 刘娜,崔文勇,左尚志.管道应力影响因素的正交分析[J].北京化工大学学报,2003,30(2):66-69.

LIU Na,CUI Wenyong,ZUO Shangzhi.Orthogonal Designing of Factors for Piping Stress[J].Journal of Beijing University of Chemical Technology,2003,30(2):66-69.

[5] 宋岢岢.工业管道应力分析与工程应用[M].北京:中国石化出版社,2011,56-57.

[6] 刘娜.工业压力管道应力分析简化模型研究[D].北京:北京化工大学,2003.

[7] ASME B31.1—2014,Power Piping[S].

[8] 钟文英,雷平和,刘利.1 000 MW直接空冷机组排气管道CAESARⅡ整体应力分析[J].电力建设,2010,31(2):62-64.

ZHONG Wenying,LEI Pinghe,LIU Li.CAESARⅡStress Analysis of Exhausting Steam Pipe for 1 000 MW Direct Air-cooled Power Plant[J].Electric Power Construction,2010,31(2):62-64.

[9] 唐永进.压力管道应力分析[M].北京:中国石化出版社,2010.

[10] 蔡尔辅.石油化工管道设计[M].北京:中国石化出版社,2002.

(编辑 霍鹏)

Assessment and Adjustment for Stress of High-temperature Steam Pipelines in Thermal Power Plants

CHENG Mingtao, LIN Youxin, XIAO Zhiqian, CHEN Tuo

(Electric Power Research Institute of Guangdong Power Grid Co., Ltd., Guangzhou, Guangdong 510080, China)

In allusion to the problem of abnormal expansion of reheat steam pipeline of one 600 MW unit in trial operation caused for reason of its faulted installation, this paper uses CAESAR Ⅱ software to analyze and study heat expansion, primary stress and secondary stress.Results indicate at the same time of heat expansion changes obviously, distribution of primary stress and secondary stress both change accordingly within safety range.Finally, in allusion to big partial heat stress in the pipeline, it studies two adjustment methods for stress, one is increasing wall thickness, and the other is cold spring, and obtains influence of wall thickness and cold spring respectively.

thermal power plant; pipeline; stress; assessment; adjustment

2016-06-28

10.3969/j.issn.1007-290X.2016.11.002

TK284.1

B

1007-290X(2016)11-0008-04

成明涛(1978),男,陕西西安人。工程师,工学硕士,从事电厂管道支吊架调整及应力分析工作。

林友新(1973),男,福建长汀人。高级工程师,工学硕士,从事锅炉压力容器检验及支吊架调整工作。

肖志前(1972),男,广东广州人。工程师,工学学士,从事锅炉压力容器检验及支吊架调整工作。