广东省燃煤机组环保设备故障分析及优化措施

2016-12-15卢伟辉和识之廖永进张杰

卢伟辉,和识之,廖永进,张杰

(1.中国南方电网电力调度控制中心,广东 广州 510623;2.广东电网有限责任公司电力科学研究院,广东 广州 510080;3.华南理工大学,广东 广州 510640)

广东省燃煤机组环保设备故障分析及优化措施

卢伟辉1,和识之1,廖永进2,张杰3

(1.中国南方电网电力调度控制中心,广东 广州 510623;2.广东电网有限责任公司电力科学研究院,广东 广州 510080;3.华南理工大学,广东 广州 510640)

对广东省40家燃煤电厂环保设备的运行情况进行调研和分析,定量研究了环保设备可靠性的影响因素。2014年,广东省脱硝系统平均每台机组的故障及限负荷总时长为4.4 h,退出运行时长高达219 h;脱硫、除尘系统平均每台机组的故障及限负荷总时长为2.5 h,退出运行时长为0 h。因此,脱硝系统是目前影响环保设备可靠性的主要因素。同时还提出了提高环保设备可靠性的优化措施。

燃煤电厂;环保设备;故障率;可靠性

为有效控制大气污染物排放,国家在2011年制定了GB 13223—2011《火电厂大气污染物排放标准》。在此基础上,2014年底广东省实现了全省现役燃煤机组脱硫设施取消烟气旁路,综合脱硫率达到95%以上,125 MW以上现役燃煤火电机组(不含循环流化床锅炉发电机组)全部完成低氮燃烧和烟气脱硝改造,综合脱硝效率达到85%以上。2014年9月,国家进一步要求东部地区的燃煤发电机组大气污染物排放浓度达到燃气轮机组排放限值[1]。

在严格的环保形势下,燃煤电厂的环保系统运行往往变得更加复杂,环保设备故障对电力系统运行的影响也日益凸显。目前国内对脱硫、脱硝系统取消旁路系统前后机组的运行情况[2-5],新环保形势下单台机组的运行状态[6]以及脱硫、脱硝系统的运行优化[7-11]进行了研究,这些研究分析只是针对环保设施投运及煤种变化对单台机组或某型锅炉运行的影响进行分析,只对单个电厂进行研究,而没有对电力系统内环保设施的整体故障特性进行分析。

本文对广东省40家燃煤电厂的脱硫、脱硝、除尘系统的运行情况进行调研和分析,定量研究了环保设备的可靠性及故障的影响因素,同时提出了相应的优化措施。

1 广东省燃煤机组概况

截至2014年12月,广东省总装机容量104 099 MW,其中燃煤机组装机容量59 761 MW。本文调研了广东省40家燃煤电厂的131台机组,机组容量为50 327 MW,达到广东省燃煤机组总容量的84.2%,因此调研样本具有较好的代表性。

根据调研结果,广东省燃煤机组以大型机组为主:600 MW及以上机组的容量达到63.4%;1 000 MW等级机组12台,装机容量12 072 MW;600 MW等级机组32台,装机容量19 820 MW;300 MW等级机组43台,装机容量13 660 MW;200 MW等级及以下燃煤机组44台,装机容量4 775 MW。

虽然1 000 MW等级机组台数占比较小,仅为9.16%,但其容量占调研机组总容量的23.99%。600 MW等级机组容量占比最大,达到39.38%。300 MW等级机组容量占比27.14%。200 MW等级及以下机组的台数最多,容量占比9.49%,占比最小。

本文调研的机组锅炉类型以煤粉燃烧锅炉为主,容量达到91.6%,其中又以四角切圆和前后墙对冲炉型为主,机组容量占比分别为58.68%和31.58%。其次为循环流化床锅炉,机组容量为8.43%。另有少量的W型燃烧锅炉,机组容量为1.31%。

脱硫设备方面,煤粉燃烧机组全部采用湿法脱硫工艺,以石灰石-石膏湿法为主(容量占比79.28%),其次为海水法(容量占比11.83%),另有个别机组采用了氧化镁法和碱性废渣法。流化床机组均采用炉内喷钙脱硫技术,部分机组在此基础上加装了石灰石-石膏湿法脱硫装置。

脱硝设备方面,广东省燃煤电厂烟气脱硝的主要方式为选择性催化还原(selective catalytic reduction,SCR),SCR机组容量占比为90.56%。其次由于部分流化床锅炉的存在,选择性非催化还原(selective non-catalytic reduction,SNCR)机组也占有小部分的比例。

除尘设备方面,广东省燃煤电厂以电除尘器为主,机组容量占82.9%,电袋除尘器和袋式除尘器机组容量分别占11.7%和5.4%。

2 广东省燃煤机组环保设备故障分析

2.1 广东省燃煤机组脱硫设备故障分析

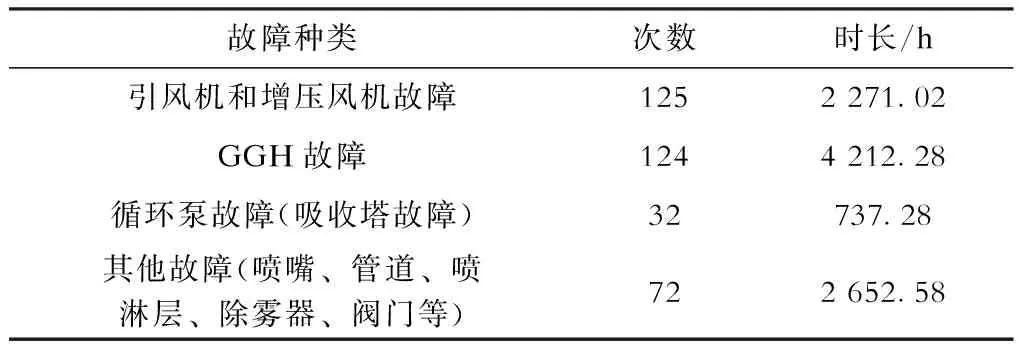

在本文的调研统计中,广东省燃煤机组脱硫系统故障仅发生在湿法脱硫工艺中,干法脱硫工艺故障率基本为零。广东省燃煤电厂在2009年1月至2014年12月期间的脱硫设备分类统计故障率和故障次数统计见表1。由表1可知,广东省燃煤机组脱硫系统主要的故障类型包括引风机和增压风机故障和烟气换热器(gas gas heater,GGH)故障,而该类故障通常会导致脱硫系统停运或机组停机。从次数上看,脱硫设备最频繁发生故障的设备是引风机和增压风机和GGH,其次是一些小型设备如喷嘴、管道、除雾器和阀门等,另外还有循环泵也会发生故障。从故障时长上看,GGH故障的影响最为严重,其次是引风机和增压风机故障。

表1 广东燃煤机组脱硫设备故障统计

故障种类次数时长/h引风机和增压风机故障1252271.02GGH故障1244212.28循环泵故障(吸收塔故障)32737.28其他故障(喷嘴、管道、喷淋层、除雾器、阀门等)722652.58

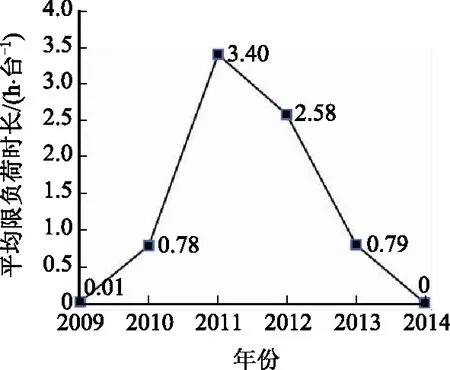

调研的广东省燃煤机组脱硫系统故障及限负荷统计如图1和图2所示。

图1 脱硫设备故障时长变化趋势

图2 脱硫设备限负荷时长变化趋势

由图1可知,2012年脱硫故障达到顶峰,机组的故障时长均值达到53.71 h/台,此后快速下降,至2013年以后趋于稳定,故障时长降至10 h/台以下的较低水平。故障时长逐年下降的主要原因是随着运行经验的积累,脱硫设备维护和运行水平有了明显的提升。

由图2可知,广东省燃煤机组脱硫限负荷时长随时间的变化趋势和脱硫系统故障随时间的变化趋势相同,2011年限负荷时长达到峰值,机组平均限负荷时长达到3.40 h/台,此后逐渐下降,2014年机组平均限负荷时长降低至0 h/台。

广东省燃煤机组脱硫故障及限负荷时长随着机组容量级的增大逐渐减小。1 000 MW等级机组的故障时长均值为0.52 h/台,限负荷时长为0 h/台,可靠性最高,其次是600 MW等级机组,300 MW等级机组的故障时长最长达到54.4 h/台,限负荷时长达到14.51 h/台,200 MW等级及以下机组由于大部分是循环流化床锅炉,机组的脱硫设备可靠性相对较高,故障率较300 MW等级机组低。

表3 广东省燃煤机组环保设备故障统计(2014)

系统故障总时长/h平均故障时长/(h·台-1)限负荷总时长/h平均限负荷时长/(h·台-1)退出运行总时长/h平均退出运行时长/(h·台-1)脱硫系统332.142.540000脱硝系统541.94.14380.2928661.76218.79除尘系统000000

2.2 广东省燃煤机组脱硝故障分析

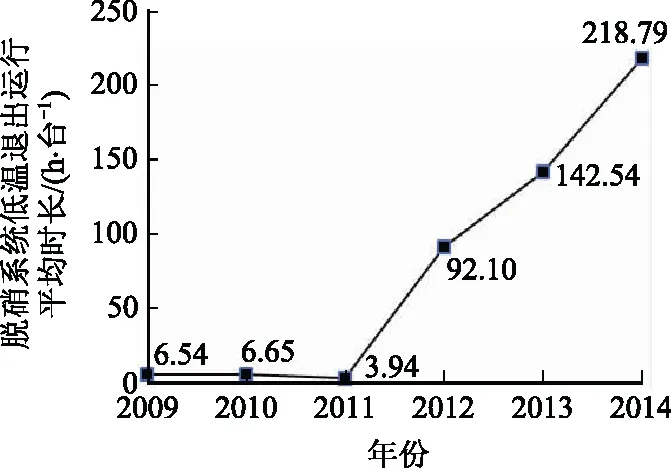

脱硝系统与机组之间的相互影响主要体现在脱硝系统故障、烟气温度低脱硝系统退出运行和脱硝导致机组限负荷三方面。对2009年至2014年广东省燃煤机组脱硝设备进行调研统计后发现,影响脱硝系统正常运行的主要因素是由于负荷低导致的烟气温度低而使脱硝系统退出运行,负荷低导致脱硝系统退出运行总时长为60 202.77 h,占整个脱硝系统非正常运行时长的96%,其次是脱硝系统故障导致的机组脱硝系统退出运行,占整个脱硝非正常运行状态的3.8%,脱硝系统导致机组限负荷运行仅占0.2%。

图3为广东燃煤机组脱硝系统低温退出运行随时间变化的趋势。可以看出,随着近年来脱硝系统的大量投运和机组利用小时数的减少,因机组负荷低、烟气温度低导致的脱硝系统退出运行的情况大幅增加,2014年平均退出运行时长已达218.79 h/台。

图3 广东燃煤机组脱硝系统低温退出运行时长变化趋势

2.3 广东省燃煤机组除尘设备故障分析

广东省燃煤机组除尘设备可靠性高,实际的运行过程中仅1家电厂出现过1次由于除尘器输灰管堵塞导致的48 h故障,此次除尘设备故障未造成机组的非正常停运,但会导致机组的尾气排放超标。

2.4 广东省燃煤机组三大环保设备可靠性对比分析

表2为2009年至2014年广东省131台燃煤机组脱硫、脱硝、除尘三大环保设备故障统计对比。由表2可知,广东省燃煤机组的环保设备故障主要是脱硫设备和脱硝设备,除尘设备故障基本可忽略不计。从故障时长对比来看,主要是脱硫设备故障,其次是脱硝设备故障。但在实际运行过程中,脱硝设备发生低温退出运行的时长远远大于脱硫系统的故障时长,总体上广东省环保设备退出运行程度最大的是脱硝设备。

表2 广东省燃煤机组环保设备故障统计(2009—2014)

设备分类设备低温退出运行时长/h故障时长/h限负荷时长/h脱硝设备60202.72384.1126.14脱硫设备09873.161005.37除尘设备0480

参与调研的广东省燃煤机组环保设备2014年故障时长统计见表3。从表3可以看出,除尘系统的可靠性为100%,除尘设备没有出现导致锅炉故障、限负荷或者退出运行的情况。脱硫系统的限负荷、退出运行时长为0 h,故障时长为332.14 h,平均每台机组的故障时长为2.54 h,可靠性比脱硝系统高。脱硝系统的故障、限负荷及退出运行时长分别为541.9 h、38 h和28 661.76 h。平均每台机组的故障时长和限负荷时长分别为4.14 h、0.29 h,但平均每台机组退出运行时长高达219 h。如果环保要求进一步趋严,要求机组正常运行时脱硝系统必须投运,脱硝系统低负荷退出运行会给电网的调度带来不利影响。

3 环保设备的优化措施

3.1 脱硫装置的优化对策

3.1.1 采用低硫煤

采用低硫煤可以减少脱硫装置入口烟气的SO2浓度,在较易保证脱硫效率达标的同时,提高脱硫装置的可靠性,间接减少诸如GGH故障、引风机和增压风机故障等故障出现的概率。对于有条件的电厂,可以采取燃用低硫煤的方法提高脱硫装置的可靠性。

3.1.2 脱硫装置的增容改造

对现有脱硫装置进行增容提效改造,从而提高烟气SO2处理能力,提高脱硫装置的可靠性。目前增容提效技术主要分为两大类,一类是改变吸收区pH值来提高脱硫效率,较典型的有国电龙源的单塔双循环技术;另一类是在塔体加装增效装置,使塔内烟气均布性更好,液气比更均匀,同时可增加脱硫系统的传质,从而达到高效脱硫的目的,较典型的有奥地利AEE公司的FGDplus、国电清新的旋汇耦合、巴威的双托盘和旋流雾化等技术。不同电厂可根据自身的实际情况在不同的改造方案中择优选取,通过脱硫装置的改造提高其可靠性。

3.1.3 取消GGH

在实际运行过程中,GGH装置是脱硫装置中的主要故障点之一。取消GGH将减少脱硫设备的总投资,减轻脱硫装置的运行成本,避免原烟气向净烟气的泄漏。

3.1.4 增引合一

引风机和增压风机是脱硫系统中发生故障次数最多的设备,从故障发生频率来看,引风机和增压风机是最不可靠的设备。实施引风机、增压风机二合一改造可以提高风机运行效率,减少发电量损失,提高机组运行安全性,同时减少设备数量,降低设备故障率。

3.2 脱硝装置的优化对策

广东省燃煤火电厂主要的脱硝装置采用SCR技术,而SCR装置导致脱硝系统故障最主要的原因是低温退出运行。因此,提高脱硝系统运行可靠性最有效的途径是拓宽SCR装置的适用温度范围,减少低温退出运行故障的发生。

3.2.1 省煤器烟气旁路

在省煤器入口引出一路旁路烟气,高负荷运行时关闭旁路挡板,低负荷时根据烟温提升需求按比例打开旁路挡板,用高温的旁路烟气加热省煤器后烟气,提高脱硝装置入口烟温。

3.2.2 省煤器给水旁路

在省煤器给水入口引出一路给水旁路,低负荷时按比例打开给水旁路调节阀,让一部分给水绕过省煤器直接进入水冷壁,通过分流给水流量的方式减少省煤器吸热,间接提高脱硝装置入口温度。

3.2.3 省煤器上下分级

把省煤器分为上下两级,上级(热端)省煤器布置在脱硝装置入口上游,下级(冷端)省煤器布置在脱硝装置出口下游,相当于脱硝装置入口烟气从省煤器中间抽取,提高了各个负荷下脱硝装置的入口烟温。

3.2.4 设置“0号”高压加热器

在汽轮机高压缸上增加一个抽汽口和一级高压加热器,当负荷降低时,投入这级增加的高压加热器,通过提高给水温度,减小给水与省煤器烟气的平均温差,达到减小换热量、提高脱硝装置入口烟温的目的。

3.2.5 省煤器中间集箱流量调节

在省煤器合适的中间位置设置一个中间集箱,给水设置一路带调节阀的旁路直接进入中间集箱。通过调节旁路的给水流量改变中间集箱以下省煤器受热面的吸热量,从而改变省煤器后排烟温度。

3.2.6 省煤器给水再循环

在省煤器进口与出口之间设置再循环旁路,通过循环泵改变再循环的给水比例,改变省煤器进口给水温度,间接改变省煤器出口烟气温度。

4 结论

a) 本文对广东省84.2%的燃煤机组进行了调研,对所调研机组的锅炉类型分布、机组容量分布以及三大环保设备的类型分布和故障特征进行了研究分析。其中,脱硫设备的主要型式为石灰石-石膏湿法脱硫,脱硝设备的主要型式为SCR脱硝,除尘设备的主要型式为电除尘。

b) 脱硫设备的主要故障为引风机、增压风机故障和GGH故障,针对此类故障类型,本文提出了采用低硫煤、增容改造、取消GGH和增引合一等4种优化措施。

c) 脱硝设备是退出运行程度最大的环保设备,主要是低温退出运行。因此,脱硝装置的优化措施主要围绕拓宽SCR装置适用温度范围来展开。

[1] 发改能源〔2014〕2093号,煤电节能减排升级与改造行动计划(2014—2020年)[S].

[2] 张海富,王进英.国华锦能公司脱硫烟道旁路取消顺序控制方案分析[J].华北电力技术,2014(1):181-185.

ZHANG Haifu,WANG Jinying.Implementation Scheme of Canceling Sequence Control Program of Desulphurization Flue Bypass in Shenhua Shan’xi Guohua Jinjie Energy Company[J].North China Electric Power,2014(1):181-185.

[3] 雷彦荣,吉建明,张斌,等.脱硫系统无旁路运行的问题分析及应对措施[J].陕西电力,2011(7):90-92.

LEI Yanrong,JI Jianming,ZHANG Bin,et al.Analysis on Operation Problem of Desulfurization Systems without Bypass and Its Countermeasures[J].Shaanxi Electric Power,2011(7):90-92.

[4] 卢飚.火电厂取消脱硫旁路的技术分析与可靠性探索[J].山西电力,2013(5):70-72.

LU Biao.Technique Analysis and Reliability Research of Cancelling Desulfurization Bypass[J].Shanxi Electric Power,2013(5):70-72.

[5] 赵生光.火电厂湿法烟气脱硫取消旁路烟道可行性分析与探讨[J].中国电力,2007,40(6):81-85.

ZHAO Shengguang.Feasibility Study on Canceling Bypass Gas Duct in Wet FGD for Thermal Power Plant[J].Electric Power,2007,40(6):81-85.

[6] 薛建明,刘涛.新标准下燃煤电厂环保设施改造技术方案分析[J].中国环保产业,2014(10):37-42.

XUE Jianming,LIU Tao.Program Analysis on Reforming Technology of Environmental Protection Establishment in Coal-fired Power Plant Based on New Standards[J].China Environmental Protection Industry,2014(10):37-42.

[7] 徐瑞.大型石灰石/石膏湿法烟气烟气脱硫系统可靠性[D].武汉:华中科技大学,2011.

[8] 温耀宇.提高火电厂烟气脱硝系统运行可靠性研究[J].能源环境保护,2013(4):19-21.

WEN Yaoyu.Study on Improve the Operation Reliability for Power Plant Flue Gas Denitration System[J].Energy Environmental Protection,2013(4):19-21.

[9] 邵媛,张海燕,李乐丰,等.火电厂SCR脱硝系统运行中存在的问题及解决措施[J].山东电力技术,2015(1):72-74.

SHAO Yuan,ZHANG Haiyan,LI Lefeng,et al.Problems and Countermeasures of Denitration System Operation in Thermal Power Plants[J].Shandong Electric Power,2015(1):72-74.

[10] 孙克勤,张东平,张俊礼,等.湿法烟气脱硫设施与运行分析[J].发电设备,2006,20(2):134-138.

SUN Keqin,ZHANG Dongping,ZHANG Junli,et al.Equipment and Operation of Wet Desulfurization of Flue Gas[J].Power Equipment,2006,20(2):134-138.

[11] 管一明,薛建明,张荀,等.火电厂脱硫等环保设施存在的主要问题及对策[J].电力科技与环保,2011,27(6):27-29.

GUAN Yiming,XUE Jianming,ZHANG Xun,et al.Main Problems and Countermeasures of FGD and Other Environmental Equipments for Coal-fired Power Plants[J].Electric Power Technology and Environmental Protection,2011,27(6):27-29.

(编辑 彭艳)

Faults Analysis and Optimization Measures of Environmental Protection Equipment for Coal-fired Units in Guangdong Province

LU Weihui1, HE Shizhi1, LIAO Yongjin2, ZHANG Jie3

(1.Electric Power Dispatching Control Center of CSG, Guangzhou, Guangdong 510623, China; 2.Electric Power Research Institute of Guangdong Power Grid Co., Ltd., Guangzhou, Guangdong 510080, China; 3.South China University of Technology, Guangzhou, Guangdong 510640, China)

This paper investigates and analyzes operational situation of environmental protection equipment in 40 coal-fired power plants in Guangdong province, and studies influencing factors on reliability of these equipment.In 2014, total time of fault and limited load of each unit of the denitration system is 4.4 hour while out-of-running time is 219 hour.Total time of fault and limited load of each unit of desulfurization system and dedusting system is 2.5 hour and out-of-running time is zero.Therefore, it concludes that the denitration system is the main influencing factor on reliability of environmental protection equipment.It also presents optimization measures for improving reliability of environmental protection equipment.

coal-fired power plant; environmental protection equipment; fault rate; reliability

2016-07-28

10.3969/j.issn.1007-290X.2016.11.009

X773

B

1007-290X(2016)11-0042-05

卢伟辉(1977),男,广东兴宁人。工程师,工学学士,主要从事发电调度管理与研究工作。

和识之(1982),男,云南丽江人。工程师,工学学士,主要从事发电调度管理与研究工作。

廖永进(1971),男,陕西西安人。教授级高级工程师,工学硕士,主要从事火电厂脱硫、脱硝系统的优化与研究工作。