高速硬车削参数对淬硬钢表层特征影响的研究*

2016-12-15李素燕都维刚马彩凤

李素燕,都维刚,马彩凤

(黑龙江科技大学)

高速硬车削参数对淬硬钢表层特征影响的研究*

李素燕,都维刚,马彩凤

(黑龙江科技大学)

零件的表面是零件与其他事物接触的界面,其表层特征对零件的使用性能具有绝对的影响.采用PCBN刀具对淬硬钢进行干切削,研究切削参数对切削表面形貌、表层残余应力和微观结构的影响作用.分析结果表明,切削表面形貌主要由较规则峰谷组成,进给量对表面的粗糙程度影响最大,切削速度具有一定的影响,而切削深度的影响极小,且随着进给量的增加,切削表面愈粗糙;随着切削速度增加,表面粗糙度降低,但达到某一速度后,粗糙度有增加趋势;切削速度的提高使表面残余拉应力更为显著;切削速度、进给量和切削深度的增加均使白层变厚,而切削速度对其影响最为突出.

表层特征;硬车削;淬硬钢;切削参数

1 概述

近年来,随着国家和公众环保意识的不断提升,环保要求已渗透到各行各业.对现代制造业而言,面向环境的制造,即绿色制造,已成为发展潮流[1-2],在“中国制造2025”中,就提出了“绿色发展”的要求,因此,研究绿色制造技术,对社会的生态环境建设和制造业的持续发展具有重要的意义.采用立方氮化硼(PCBN)刀具、陶瓷刀具等对淬硬钢进行干式硬切削,避免了切削液的使用,而在机械加工中切削液正是危害环境和人体健康的主要因素.

零件的表面是零件与环境或其他零件接触的界面,其表面及亚表层的特征,对零件的使用性能具有直接的、绝对的影响作用.切削加工表层特征主要包括表面形貌、残余应力的分布、表层的组织形态等方面. Chen等[3]采用PCBN刀具切削淬硬钢GCr15,研究后刀面磨损对工件表面残余应力、白层和表面粗糙度的影响,研究结果表明随着刀具磨损的增加,工件表面具有产生残余拉应力的趋势,白层变厚和工件表面更粗糙.Saini等[4]用陶瓷刀具切削AISI H11工具钢,研究了切削参数对残余应力的影响,并建立了预测模型,结果表明进给量和切削深度是影响残余应力的主要因素,而切削速度和刀具圆弧半径的影响较小,可通过控制切削参数和刀具几何结构控制工件表层残余应力.Duan等[5]基于相变机理,结合有限元法,建立了淬硬钢白层厚度预测模型.Denkena等[6]采用Ti(C,N)和Al2O3涂层的硬质合金刀具切削AISI 52100淬硬钢,研究了切削速度、进给量和切削刃半径对表面完整性主要方面的影响.Ambrogio等[7]采用NN技术对硬切削AISI 52100钢表层下的残余应力进行了预测.耿琼等[8]采用硬质合金和陶瓷刀具对45CrNiMoVA高强度钢进行硬切削,研究切削参数对表面粗糙度、残余应力、微观应力的影响.Thiele等[9]采用PCBN 刀具硬切削AISI52100 轴承钢表明,刀尖圆弧半径对加工表面粗糙度影响显著,尤其是其较大时,得到的表面粗糙度较好.

由于研究人员采用的试验材料、刀具、机床等的不同,试验结果也存在一定的差异.轴承广泛应用于各种机器设备、仪器中,其性能对整台机器设备、仪器的使用性能、寿命具有显著的影响.该文以淬硬轴承钢GCr15为研究对象,采用PCBN刀具进行干切削,研究切削参数对表面形貌、残余应力、微观结构特征等的影响规律.

2 试验装置与设计

2.1 试验装置

试验材料为GCr15轴承钢,其广泛应用于轴承行业,经常在高应力的环境下运行,经热处理后硬度达到HRC60±2,样件外径为65 mm,长为17 mm.试验在数控车床CAK3675V上进行,将CNGA120408S01030A 7015PCBN刀片,安装DCLNR2525M12型刀杆,如图1所示.

图1 试验装置

2.2 试验设计

切削加工试验设计了10组切削参数,每组试验中所使用的工件与刀片是一一对应的关系,切削参数见表1.

表1 切削试验参数

试验后,采用TAYLOR HOBSON CCI型非接触形貌仪检测硬切削加工试样的表面形貌,利用FEI Sirion 200扫描电子显微镜观测表层微观结构,采用Empyrean(锐影)X射线衍射仪进行加工表面残余应力检测.

3 结果和讨论

3.1 切削表面形貌

零件加工表面形貌描述了加工表面上凹凸不平的几何特性,对零件的摩擦磨损和疲劳性能具有显著的影响.加工过程中,影响零件表面形貌的因素非常多,主要有切削参数、刀具几何参数、刀具磨损、刀具材料和被加工材料.因此,在刀具和机床确定的情况下,如何根据加工材料,选择合适的切削参数成为影响切削表面形貌的关键.图2为PCBN刀具干切削淬硬钢GCr15的切削表面形貌.图中显示了较为规则的加工纹理,沿速度方向具有平直的峰脊和凹谷,进给方向上峰谷规律的出现,凸峰显示的残留是形成粗糙表面的主要因素.

(a)三维图像 (b)沿进给方向的二维图像 图2 切削表面形貌(Vc=90 m/min,f=0.12 mm,ap=0.1 mm)

表面粗糙度中的轮廓算术平均偏差Ra是表征加工表面轮廓微观不平高度的常用的主要高度参数,为取样长度(lr)范围内轮廓曲线高度分布y(x)的平均值,即:

(1)

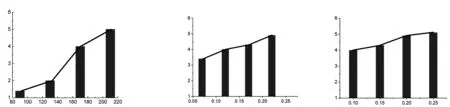

图3显示了PCBN刀具切削淬硬钢时,切削速度、进给量和切削深度的变化对工件表面粗糙度Ra的影响作用.

(a)切削速度Vc/m·min-1 (b) 进给量f /mm·r-1 (c)切削深度ap/mm图3 切削参数切削表面粗糙度Ra的影响作用

从图3中可以看出,随着切削速度从90m/min提高到170m/min,表面粗糙度具有较大幅度的下降,但当切削速度继续升高后,表面粗糙度略有上升;随着进给量的增大,表面粗糙度呈单调增加的趋势,且增加幅度非常大;而随着切削深度的增加,表面粗糙度的变化极小.可见,进给量的变化对表面粗糙度值具有极大的影响,切削速度的变化也对粗糙度值产生重要的影响.因此,切削加工运行在较高切削速度、较低进给量的情况下,能够获得非常理想的粗糙度值.

3.2 切削表面残余应力

切削加工过程中,刀具和工件的相互作用产生的切削力和切削热,使工件表面下一定区域内发生弹塑性变形,并可能使工件金相组织发现变化,导致工件切削加工后的残余应力.切削加工的残余应力,对零件的使用性能和寿命具有重要的影响.图4为切削速度对切削加工表面和表层残余应力的影响作用.

(a) 切削表面残余应力 (b) 切削表层残余应力图4 切削速度对残余应力的影响作用

由图4(a)可知,在切削表面上,速度方向和进给方向均为残余拉应力,且随着速度的增加残余应力值增大,尤其是当速度达到170 m/min后,速度方向的残余拉应力增幅加大.图4(b)中,在非常薄的工件表层内,残余应力由拉应力急剧转为压应力,在表面下大约15 μm处,进给方向的残余压应力达到了最大值;在距表面下约25 μm处,速度方向的残余压应力达到了最大值,且速度方向的应力值较大.在距离表面约80 μm处,残余应力趋近于0 MPa.

随着切削速度的升高,刀具与工件切削区域的摩擦挤压作用加剧,导致切削温度升高,使切削表层内的温度梯度增加,且塑性变成层程度和厚度增加.加工表面下较薄的区域内具有较高的热量,加工后收缩量加大,而此薄层下部的区域温度较低,收缩量相对较小,从而将阻碍紧邻加工表面薄层的收缩,使其产生残余拉应力,而薄层下部区域将产生残余压应力.

3.3 切削表层微观结构

在硬切削过程中,刀具与工件间产生剧烈的摩擦和变形,使距已加工表面一定深度区域内材料发生变化,如图5所示为硬切削加工前后表层微观结构.从图中可以看出,已加工表面的最外层为观测不出组织形态的超细化层,即所谓的“白层”, 白层区域组织的细化导致其硬度增加.白层区下为具有一定方向性的塑性变形层.

(a)加工前 (b)加工后图5 硬切削加工表层微观结构

(a)切削速度 Vc/m·min-1 (f=0.12,ap=0.1) (b) 进给量 f/mm·r-1(Vc=170,ap=0.1) (c) 切削深度 ap/mm(Vc=170 f=0.12)图6 切削参数对白层的影响作用

图6为用PCBN刀具切削淬硬钢GCr15时,切削速度、进给量和切削深度对白层的影响作用.经过SEM检查可知,切削速度、进给量和切削深度增大,切削表面白层厚度均增加,但速度的增加对白层厚度影响最为显著.随着切削速度的增大,刀具与工件切削部分的挤压摩擦也随之加剧,塑性变形程度增加,切削温度升高,使变质层范围增加,白层厚度增大.当进给量和切削深度增大时,刀具与工件切削区域的接触面积增加,从而增加了切削力和切削温度,使白层厚度增加.

4 结论

该研究中,采用PCBN刀具切削淬硬钢,研究了切削用量对切削表面形貌、残余应力、表层微观结构的影响,得出如下结论:

(1)切削表面具规则的峰谷形貌.随着进给量的增大,表面粗超度呈单调增加,对表面形貌具有显著的影响;表面粗糙度随速度增加而下降,但在较高速度时,表面粗糙度略有增加,速度对表面粗糙度具有较大影响,而切削深度的变化对表面粗糙度的影响极小.

(2)在速度的影响下,切削表面为残余拉应力,并随切削速度的增加而增大,而在切削表面下非常薄的区域内急剧转为压应力.

(3)切削速度、进给量和切削深度的增加,均增加了白层厚度,但切削速度的增加对白层厚度的影响最为突出.

[1] 刘献礼, 岳彩旭. 绿色切削技术的研究进展与发展趋势[J]. 航空制造技术, 2010,(11):26-30.

[2] Jung H S. Environmentally conscious hard turning of cemented carbide materials on the basis of micro-cutting in SEM (2nd report): stress turning with three kinds of cutting tools [J]. Journal of Mechanical Science and Technology,2009,23:1959-1966.

[3] Chen Tao, Liu Xianli. Effect of PCBN cutting tools wear on surface integrality in high-speed hard turning [J]. High Technology Letters, 2012, 18(2):128-131.

[4] Sanjeev Saini, Inderpreet Singh Ahuja, Vishal S Sharma. Modeling the effects of cutting parameters on residual stresses in hard turning of AISI H11 tool steel [J]. Int J Adv Manuf Technol, 2013, 65:667-678.

[5] Duan Chunzheng, Kong Weisen, Hao Qinglong, et al. Modeling of white layer thickness in high speed machining of hardened steel based on phase transformation mechanism [J]. Int J Adv Manuf Technol,2013,69:59-70.

[6] Denkenal B, Grovel T, Maiss O. Influence of the cutting edge radius on surface integrity in hard turning of roller bearing inner ring[J]. Prod Eng Res Devel,2015(9):299-305.

[7] Ambrogio G, Filice L, Shivpuri R ,etc. Application of NN technique for predicting the in-depth residual stresses during hard machining of AISI 52100 steel[J]. Int J Mater Form,2008(1):39-45.

[8] 耿琼,解丽静,王西彬. 硬态切削高强度钢表面完整性的研究[J].新技术新工艺,2013,(3):60-64.

[9] Thiele J D, Melkote S N. Effect of cutting edge geometry and work-piece hardness on surface generation in the finish hard turning of AISI 52100 steel[J].Journal of Materials Processing Technology,1999, 94(2-3):216-226.

(责任编辑:李家云)

Study on the Influence of High-speed Hard Cutting Parameters on the surface Layer Characteristics of Hardened Steel

Li Suyan,Du Weigang,Ma Caifeng

(Heilongjiang University of Science & Technology)

The surface of part is the interface between the part and other things, so the surface layer characteristics of part have an absolute impact on the service performance of the part. By using PCBN for dry cutting of hardened steel, the influences of the cutting parameters on cutting surface morphology, surface residual stress and microstructure are studied. The analysis results show that the cutting surface morphology is composed of the regular peak and valley, the feed rate has the greatest influence on the surface roughness, the cutting speed has a certain effect on it, and the influence of cutting depth is very small. With the increase of feed rate, the cutting surface is more and more rough. With the increase of cutting speed, the surface roughness decreases, but after a certain speed, the roughness has an increasing trend. The increase of cutting speed makes the surface residual tensile stress more significant. The increases of cutting speed, feed rate and cutting depth all increase the white layer thickness, and the cutting speed are the most important influence.

Surface layer characteristic; Hard turning; hardened steel; Cutting parameters

2016-04-09

*黑龙江省教育厅科学技术研究项目(12541714)

TH161+.1

A

1000-5617(2016)03-0078-05