管线钢管承压时焊接接头的应力分布研究

2016-12-15肖旻堃

肖旻堃

(上海交通大学 机械与动力工程学院,上海200240)

管线钢管承压时焊接接头的应力分布研究

肖旻堃

(上海交通大学 机械与动力工程学院,上海200240)

为了掌握管线钢管承压时焊接接头的应力分布情况,采用ANSYS有限元数值模拟软件建立了直缝双面埋弧焊管二维平面模型及三维立体模型,分析了钢管内部承压时焊接接头的应力分布,结果表明:钢管焊接接头等效应力的峰值出现在热影响区;三维模型的应力值大于二维模型,且随内压的增加而增大,并向焊缝处靠近。焊缝的几何尺寸对钢管承压能力也有显著的影响,适当的内外焊缝熔宽和熔深能够提高钢管的承压能力。

直缝埋弧焊管;热影响区;应力;ANSYS软件

随着我国空气质量的变化和节能减排要求的提高,对天然气等清洁能源的需求越来越大。为了提高天然气的输送效率,降低管线建设和运营成本,管线输送开始向大直径、高压输送方向发展[1-3]。目前在我国的管线建设中,X80已成为长输管线首选钢级。科研院所正积极开展X90/X100钢的开发应用研究[4-5]。大直径管线钢管均采用焊管,焊接接头是钢管性能最薄弱的区域,特别是热影响区一直是管线钢管研究的重点。在高压天然气输送时,钢管在内压作用下由于焊接接头熔敷金属余高的存在以及焊接热作用使焊缝金属、热影响区及管体母材的性能出现差异,最终导致应力集中出现在焊接接头处[6],这不仅降低钢管的承载能力,还可能导致疲劳、应力腐蚀等裂纹的萌生,而显著影响管线的运行安全。随管线钢级的提高和钢管壁厚的增加,钢管焊接热输入也显著增加,焊接工艺不仅影响焊缝的几何尺寸,还导致热影响区强度降低[7],这对焊缝的性能影响更大[8]。因此研究钢管焊接接头的应力分布,分析焊缝尺寸对承载能力的影响对管线运营安全十分必要。

本研究模拟分析了X90钢管实际钢管承载时焊接接头的应力分布,并分析了焊缝几何尺寸对承载能力的影响,该工作对X90钢管的开发应用具有重要的参考价值。

1 焊接接头的性能

图1所示为某钢管厂生产的Φ1 219 mm,壁厚为22 mm的X90钢管焊接接头的截面宏观形貌。焊接接头可分为熔敷金属(WM)、热影响区(HAZ)及母材(BM)三个区域。内外焊熔敷金属的几何尺寸(熔宽B、熔深H)因焊接工艺参数的差异略有不同,内外焊熔宽(B1和B2)相差不大,内焊熔深(H2)较浅, 而外焊熔深(H1)较深。

图1 焊缝的几何形貌

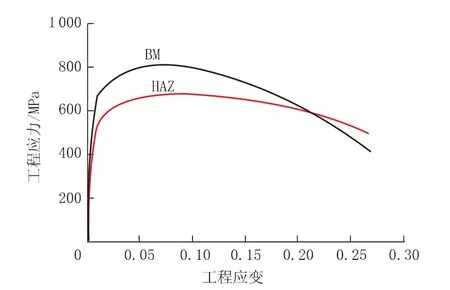

钢管实际性能检测时,焊缝横向拉伸时,即使在去除余高的条件下断裂主要发生在热影响区,说明热影响区强度明显降低。由图1可见,热影响区区域很小,很难测定其性能。根据钢管热影响区硬度的测试结果,确定焊缝硬度最低区域,采用Gleeble-3500型热模拟试验机,获得与实际焊接工艺相似的热影响区试样,测定其拉伸性能,如图2所示。可见热影响区的强度显著降低,其屈服强度仅相当于母材的0.8,这种将显著影响钢管在内压作用下焊接接头应力分布。

图2 热影响区及母材应力-应变曲线

2 有限元模型建立

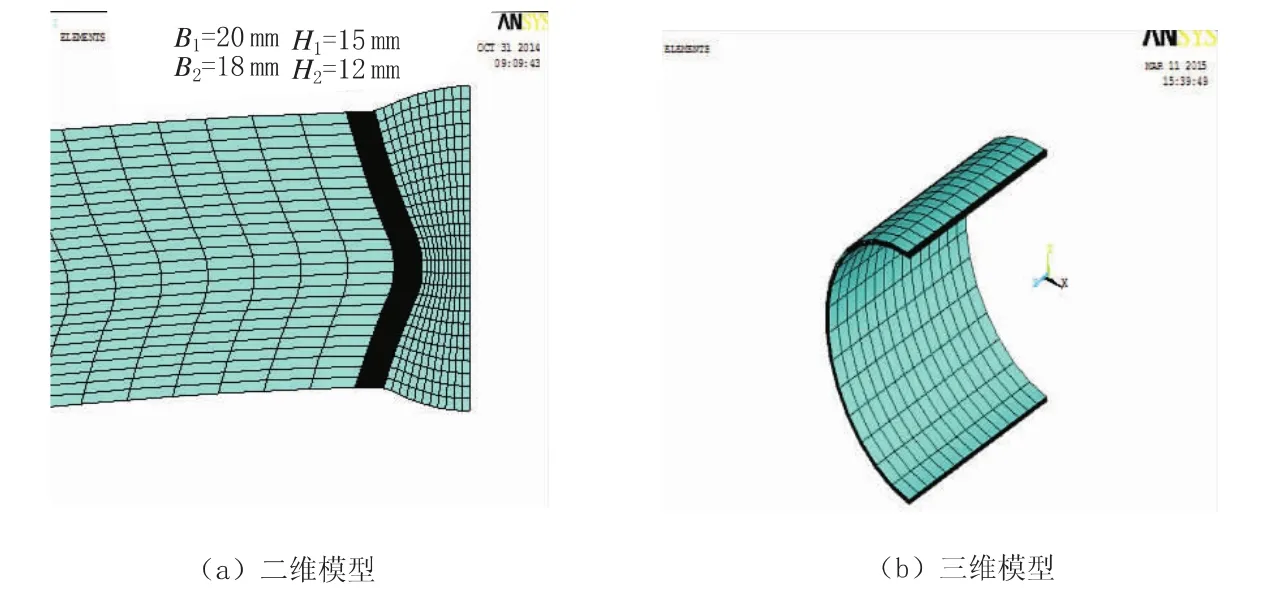

根据直径为Φ1 219 mm,壁厚为22 mm的X90钢管及焊缝的几何尺寸,采用ANSYS有限元分析软件建立一个钢管的二维及三维模型,该模型网格划分如图3所示。在钢管的实际焊接时,通常采用的外焊热输入大于内焊的热输入,故采用外焊缝几何尺寸大于内焊缝设计。为简化模型,影响区仅按最低强度计算,并进行以下假设:①焊接接头无限长;②假设各个位置泊松比相同;③忽略残余应力对焊接接头的影响;④同一区域内材料属性均匀。

图3 钢管的网格划分

二维模型基于平面应力设计理论[9],考虑管道对称性,选取管道的二分之一建模,利用二维平面弹塑性分析单元plane182以映射网格划分方式对几何模型进行划分。为提高计算精度和节省计算时间,焊缝及热影响区处网格单元尺寸最小,远离焊缝区域母材采用比较稀疏的网格密度,如图3(a)所示。对三维模型,李红克等人[10]管道模拟研究结果表明对于无裂纹及缺陷的管道,管道的长度对模拟结果无影响,仅取管道一段进行模拟。建模时仍取管道的二分之一进行,钢管采用Solid186单元进行网格划分(如图3(b)所示)。

载荷按内部输气以内部压力施加,内表面压力载荷通过有限元网格传递作用,对管体整体进行加载。钢管母材及热影响区处受力后的变形按应力-应变曲线进行计算,当某位置的应力超过屈服点时,按应力-应变塑性加工硬化计算。对焊缝熔敷金属,考虑其余高的作用,采用母材1.4倍的屈服应力计算。

3 模拟结果及分析

3.1 二维模型模拟结果

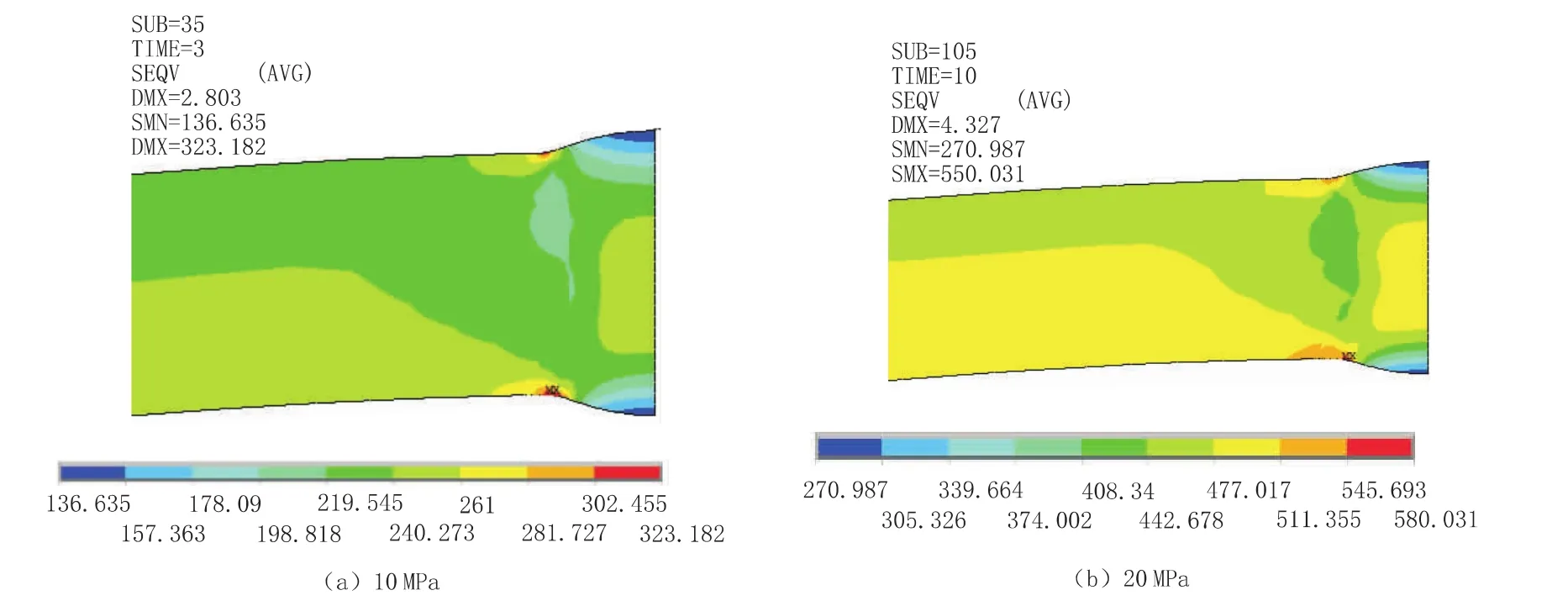

图4给出了管道输送压力为10 MPa以及20 MPa时的等效应力分布云图。由图4可见,在焊缝金属与热影响区的交界处,形成应力集中,其最大应力出现在内焊缝的热影响区处。随内压的增大,最大应力值也明显增大。

图4 钢管不同内压作用下的应力分布云图

为了清晰的看出应力沿焊缝的分布情况,在图5中给出了内外焊缝处的最大等效应力的分布。当管道输送压力为10 MPa时,内外焊缝处的应力的最大应力相差不大。外焊缝的最大应力为314 MPa;而内焊缝最大应力为323 MPa。钢管总体处于弹性变形阶段,焊缝内外表面处的应力沿焊缝横截面分布呈连续分布状态。

图5 焊缝处的应力分布

当输送压力达到20 MPa时,钢管的总体应力显著增大,最大应力仍出现在内焊缝的热影响区处,且内外焊缝最大应力差增大。外焊缝处的最大应力达到553.96 MPa,而内焊缝处的最大值达到580.03 MPa。应力沿焊缝横截面呈现双峰,分别出现在焊缝与热影响区及热影响区与母材的交界处,且最大应力向焊缝处靠近。由最大应力可见,热影响区局部的应力大于其屈服强度,热影响区发生塑性变形,而焊缝及母材仍处于弹性变形阶段,塑性变形集中在热影响区而导致出现两个应力峰。另外,在不同的内压条件下,焊缝处最大应力与管体的应力相差约80~100 MPa,即应力集中将显著降低钢管承受内压的能力。

3.2 三维模型模拟结果

图6 钢管不同内压作用下的应力分布三维云图

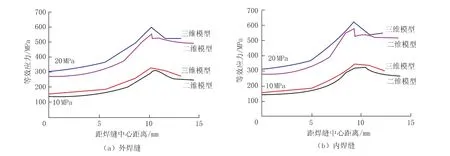

图6给出了与二维模型相同条件下管道三维模拟的应力分布云图。由图6可见,三维模型计算的最大等效应力出现的位置与二维模型相差不大,均出现在内外焊缝与热影响区交界处,且内焊缝的最大等效应力大于外焊缝处最大等效应力。

为了更清晰三维模型最大等效应力在焊缝处的应力分布,图7分别给出了内外焊缝处应力的分布,同时为对比三维模型和二维模型的差异,同时给出了二维模型的结果。由图7可见,三维模型应力分布与二维网络模型基本相同,但在相同的内压条件下,等效应力值升高,且最大等效应力向焊缝处靠近。另外随内压增加,两者的差值会变大。对外焊缝,在内压为10 MPa时,等效应力由314.43 MPa增加到328.01 MPa;当内压为20 MPa时,则由553.86 MPa增加到597.71 MPa。对内焊缝,在内压为10 MPa时,等效应力由323.18 MPa增加到344.61 MPa;当内压为20 MPa时,则由580.03 MPa增加到620.45 MPa。

图7 二维及三维模型内外焊缝处应力分布对比

3.3 焊缝几何尺寸对钢管承压能力的影响

由上述二维及三维分析结果可见,在钢管承受内压时,最大应力集中在焊缝金属及热影响区的交界处,在相同的内压条件下,最大应力与管体平均应力相差可达90 MPa左右。但焊缝的几何尺寸对焊缝的应力集中程度有一定的影响[9]。对比两种模型的分析结果,三维模型应力大于二维模型,三维模型能更好的反映钢管的实际情况,因此本研究采用三维模型分析了焊缝几何尺寸对钢管承压能力的影响。承压压力的判据为焊缝处最大等效应力达到屈服强度,结果如图8所示。由图8(a)可见,当内外焊熔深(外焊熔深H1=15 mm、内焊溶深H2=12 mm)一定时,内外焊缝的熔宽对承载压力有很大的影响。当内焊缝的熔宽较小或较大时,钢管的承载压力较低,且随外焊缝熔宽的增大,承载压力降低。当外焊熔宽B1=16 mm时,随内焊缝熔宽的增大,在内焊缝宽度B2=18 mm时,承载压力最大。当外焊缝B1≥18 mm时,随内焊缝宽度的增加,在内焊缝宽度B2=20 mm时,承载能力最大,且随外焊缝宽度的增加,承载压力略有降低。可见,适当的内外焊缝宽度可提高钢管的承载能力,且内焊缝宽度略大于外焊缝宽度时,钢管的承载能力最大。

图8(b)为内外焊缝熔宽一定时熔深对承载压力的影响。可见外焊缝熔深对承载压力影响不大,而随内焊缝熔深的增加,钢管的承载压力略有增大,且随外焊缝熔深的减小,增加幅度略有增大,即增大内焊缝熔深对提高钢管的承载压力是有利的。

图8 焊缝几何尺寸对管内最大承载压力的影响

焊缝的几何尺寸与焊接工艺参数有关。焊接电流的增加使熔深增加,而焊接电压的增加使熔宽增加。由上述结果看,内焊的熔深和熔宽略大于外焊时,有利于提高钢管的承载能力。这要求在实际焊接时,需要内焊热输入量略大于外焊热输入量。减小外焊热输入量还可降低焊接热循环对热影响区性能恶化的影响,对提高钢管的质量是有利的。这还需要更深入的理论和试验研究。

4 结 论

(1)钢管内部承受压力作用时,最大等效应力出现在热影响区处,且随压力增加,最大等效应力向焊缝处靠近。最大等效应力与管体相比增加90 MPa左右。

(2)钢管的三维模型与二维模型相比,等效应力沿焊缝分布规律相似,但其等效应力均有所增大,且随压力增大,增加幅度也相应增大。

(3)焊缝金属的几何尺寸对钢管的最大承载压力有一定的影响,且熔宽对承载能力影响大于熔深。在适当的熔宽条件下,内焊缝的熔宽和熔深略大于外焊缝时,钢管的承载压力最大。

[1]李鹤林.油气输送钢管的发展动向与展望[J].焊管,2004,27(6):1-11.

[2]李鹤林.天然气输送钢管研究与应用中的几个热点问题[J].中国机械工程,2001,13(12): 349-352.

[3]王晓香.我国天然气工业和管线钢发展展望[J].焊管,2010,33(3):5-9.

[4]李鹤林,吉玲康,田伟.高钢级钢管和高压输送:我国油气输送管道的重大技术进步[J].中国工程科学,2010,12(5):84-90.

[5]王国丽,管伟,韩景宽,单蕾,张珊.X100、X90管线钢管在高压输气管道中应用的方案研究[J].石油规划设计,2015,26(2):1-6.

[6]朱亮,陈剑虹.热影响区软化焊接接头流变行为及抗拉强度预测[J].兰州理工大学学报,2004,30(2):7-9.

[7]CHEN X W,QIAO G Y,WANG X,et al.Effect of Mo and Cr on microstructure and mechanical properties of HAZ for X80 high-Nb steels[J].Materials and Design,2014(53):888-901.

[8]乔桂英,乔猛,孙利娜,等.焊缝形状对拉伸断裂位置的研究[J].燕山大学学报,2014,38(2):102-106.

[9]屈德强.基于应变设计高钢级管线钢管应变性能研究[D].西安:西安石油大学,2011.

[10]李红克,张彦华.天然气管道极限压力有限元模拟研究[J].油气储运,2005,23(8):19-23.

Research on the Stress Distribution of Welded Joint of Line Pipe under Internal Pressure

XIAO Minkun

(School of Mechanical Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

In order to grasp the stress distribution of line pipe welded joint under pressure-bearing,two-dimension model and three-dimensional model of double sides longitudinal submerged arc welded pipe were constructed by ANSYS finite element simulating software,and the stress distribution of welded joint of welded pipe under internal pressure was analyzed.The results showed that the equivalent stress peak appears in the heat affected zone.The value of equivalent stress calculated by three-dimensional model is greater than that of two-dimensional model,and the difference value increases with the increase of internal pressure,meanwhile,the equivalent stress moves to weld metal.The weld geometry sizes have great effect on the pressure-bearing capacity of the welded pipe.The opportune size of weld width and weld penetration of the inside and outside weld will improve the pressure-bearing capacity of the welded pipe.

longitudinal submerged arc welded pipe;heat affected zone;stress;ANSYS software

TE973.1

A

10.19291/j.cnki.1001-3938.2016.01.003

致谢:感谢燕山大学过程装备及控制专业刘雨萌硕士研究生在应力计算方面的协助和指导;感谢巨龙钢管有限公司陈小伟博士提供管线钢和焊缝试样以及相关背景数据及资料。

肖旻堃(1995—),男,上海交通大学机械与动力工程学院,在读本科生。

2015-10-20

罗 刚