废铝熔体中去除Cr元素的试验研究

2016-12-15孙德勤戴国洪

文 / 孙德勤 戴国洪 徐 越

废铝熔体中去除Cr元素的试验研究

文 / 孙德勤 戴国洪 徐 越

废铝合金中Cr元素含量过高会降低其塑性加工性能和材料的使用性能。分析了熔剂法去除废铝熔体中Cr元素的工艺原理,设计除Cr工艺试验方案。结果表明,熔剂的组成为活性炭+MnCl2(质量比1∶2),加入量为1%~1.5%(质量分数)并静置时间为30min左右,在铝熔体浇注时采用过滤处理的工艺条件下,可以达到较为满意的除Cr效果。

废铝再生;除Cr反应;熔剂法;工艺控制

铝是最有再生价值的工程金属。与原铝生产相比较,利用废料生产再生铝所消耗的能量大约是原 铝生产所消耗能量的5%。同时,再生铝生产过程中排放的废气、消耗的水资源以及形成的废渣更少[1]。

但由于废铝原料复杂,不同品质、不同类型的废旧金属材料相互混杂的现象十分普遍,这使再生铝熔体成分极为混杂,可能存在的元素有近20种,如Cu、Mg、Mn、Si、Fe、Cr、Zn等[2],某些杂质元素会大大降低再生铝的性能,导致很多铝合金只能降级使用,废旧易拉罐材料的再生利用即是一个明显的例子。

易拉罐体用铝合金板材要求具有良好的深冲性能、抗疲劳、抗腐蚀性能,较高的强度和良好的塑性等[2]。这就要求材料具有合适的合金成分,良好的冶金质量等。

而在旧易拉罐废料中,罐盖、拉环及罐体料混为一体,罐盖料是5182(或5082)铝合金,拉环料是5052铝合金,罐体料是3104铝合金,它们之间在合金成分的Si、Fe、Mn、Mg、Cr 等含量上存在较大的差异,如果不对易拉罐的再生熔体进行处理,使其成分达到要求,那么废旧铝易拉罐料的再生熔体只能作为普通回炉料,用以生产普通再生铝合金锭,这将造成资源上的浪费,基于此,本课题研究铝废料中的除Cr工艺。

一、铝熔体除 Cr 工艺设计及试验方案

Cr元素经常作为合金元素加入到铝中,可以形成(Cr,Fe)Al7等金属间化合物,对合金有一定的强化作用。但Cr元素在含量较高时,则与Mn、Fe、Ti等形成粗大的中间金属化合物,降低可成形性能,使得加工变形性能变差[4]。对于易拉罐体料、箔材等要求成形性能较高的材料来说,其Cr元素含量要得到有效控制。

1.铝熔体除Cr技术研究现状

由于Cr元素的化学活性较差,因此废铝熔体中除Cr是非常困难的[5]。目前主要措施有重力沉降法和熔剂法。

(1)重力沉降法

在铝熔体中Cr与Fe、Mn 等形成金属间化合物,其密度比铝液的大,在熔体静置过程中能够发生重力沉降[6]。

但沉降速度的提高需要金属化合物具有足够大的尺寸,而金属化合物的聚集需要花费较长的时间; 另一方面,金属化合物的沉降会造成其浓度从上到下呈梯度分布,所以要把金属化合物与铝熔体彻底分离很困难。

同时,熔炼过程中由于升温、搅拌等工艺操作的要求,造成熔体波动,原先沉降到坩埚底部的金属化合物又会随着温度上升而重新溶入到铝液中去,导致夹杂元素无法有效地排除。

(2)熔剂法

熔剂法除Cr是指通过在铝熔体中添加含某些的金属元素的熔剂,利用该元素与铝液中的Cr形成高熔点化合物并从铝液中析出,然后通过沉降或者过滤等方法把高熔点化合物从铝液中分离,从而达到降低Cr元素浓度的目的。

1)有关研究表明,在含有高浓度Cr元素的铝熔体中,Ca能与Cr形成高熔点金属间化合物,可以将钙铬化合物作为杂质从铝液中除去[7]。

2)铝熔体中添加含Mn 的熔剂,在一定的温度范围内,Mn与Cr可以生成复杂的、高熔点的多元化合物[8],利用沉降或者过滤等方法将其与铝熔体分离,从而消除Cr的有害作用。

3)早先人们是对工业纯铝导电性影响的研究中得知,B能将纯铝中影响导电性的有害杂质Ti、V、Cr、Zr从固溶态转化为对导电性危害较小的析出态;在铝熔体中加入Al-B 中间合金,使B与上述元素发生反应形成CrB2、TiB2、ZrB2、V B2析出物[9],因这些析出物有较大的密度而沉降到坩埚底部。因此可以通过添加含B的熔剂来去除铝熔体中的Cr。

4)在高温下,Cr能与卤素、S、N、C 等元素直接化合形成化合物,可作为除去铝熔体中Cr的一种方法[10]。

2.除Cr熔剂设计

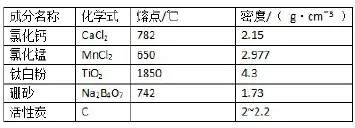

借鉴以上的研究成果,除Cr熔剂的化学组成主要以氯化物、钛白粉、硼砂和活性炭为主构成,各组分的物理特性如表1。

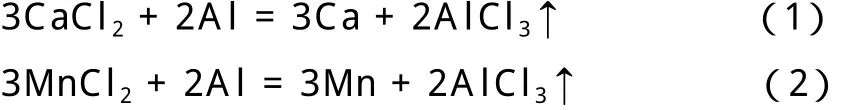

(1)CaCl2、MnCl2等氯化物加入到铝熔体中,与铝发生下列反应:

表1 熔剂主要成分及其特性

反应生成物Ca、Mn等能与Cr反应形成高熔点金属间化合物,吸附于AlCl3气泡,随AlCl3气体上浮而与铝熔体分离。

(2)TiO2加入到铝熔体中,TiO2粉具有很强的粘合能力,有助于Cr反应产物的聚集; 同时TiO2可以与其他金属熔剂混合来调整密度,使熔剂与铝液密

度接近,可增加熔剂在铝液中停留时间,使充分反应,提高除Cr效率;

(3)硼砂可以与铝液发生反应生成单质的B[11],利用B与Cr反应形成CrB2析出。

(4)活性炭孔隙结构发达,比表面积大(1500m2/ g以上),吸附能力强。在高温下,Cr 能与C 等直接化合,形成化合物,可作为杂质除去。为此,加入活性炭,利用活性炭有非常发达的微孔结构和较高的比表面积,具有极强的物理吸附能力,能有效地吸附去除Cr产物,并使其聚集成大颗粒而容易从铝熔体中排出。

3.废铝除Cr工艺试验

废铝原料的熔炼、熔剂除Cr 等试验过程在3kg感应电炉中完成。工艺试验过程首先进行单一熔剂法的除Cr试验,然后在此基础上进行熔剂成分优化,选择效果最好的熔剂为主要组分形成复合熔剂,并开展工艺研究。

试验中设计了活性炭、MnCl2等不同成分的熔剂以及复合熔剂,并分别开展了不同的熔剂加入量、熔剂加入后的静置时间、加入方法等工艺条件下的除Cr工艺试验。其中,除Cr率为绝对除Cr量与废铝原料中Cr含量的比值。

采用德国斯派克分析仪器公司生产的SLAB-M10型SPECTRO光谱仪进行化学成分测试,利用日本Rigaku公司D/MAX-2200/PC 型X 线粉末衍射仪进行渣相分析,定性分析去除Cr 元素的反应原理。

二、试验结果与讨论

1.单一熔剂的除Cr效果

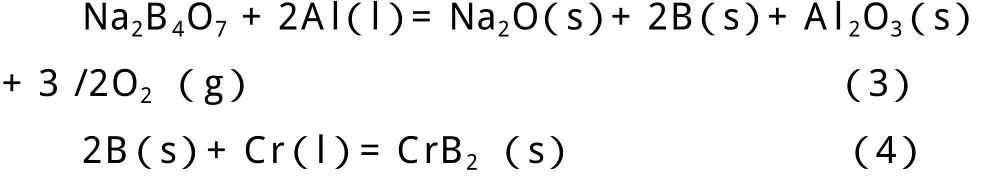

分别开展了CaCl2、MnCl2、活性炭、硼砂、钛白粉等不同单一熔剂的除Cr工艺试验,试验中5种熔剂均为粉末状,借助CO2气体采用喷粉处理方式将熔剂喷射到740℃~760℃的铝合金熔体中,并在反应过程中辅以搅拌操作。反应完成后取样,分析其含Cr 量。试验结果如图 1。

图1 单一熔剂的除Cr率比较

可以看出,五种熔剂中活性炭和MnCl2的除Cr效果较好,而硼砂、钛白粉、CaCl2几乎没有起到除Cr的作用。

MnCl2加入熔体后即发生反应,产生了大量铝渣和气泡。主要原因在于,MnCl2与Al 发生反应生成AlCl3气体,而其中的Mn元素析出与Cr形成络合物的反应效率相对较低,因此添加量少时其除Cr效率不高,大致在5% 左右;由于MnCl2粉末的密度比铝熔体的略大些,在铝合金熔体中下沉速度较慢。随着加入MnCl2质量分数的增加,熔剂反应量增加,因此除Cr率具有升高的趋势。

由于活性炭的密度较小,而且与铝液润湿性差,活性炭难以进入熔体与Cr发生相关化学反应,无法达到期望的除Cr效果。

CaCl2熔剂的反应原理与MnCl2的类似,但由于CaCl2的密度较小,而且其熔点较高,加入铝熔体后还未发生反应,即从熔体中开始上浮,因此降低了熔剂反应效果。

TiO2的熔点高,无法分解获得Ti元素,因此未发生除Cr反应。硼砂可以发生分解,但形成的B与Cr的反应难度较大。

2.复合熔剂的除Cr效果

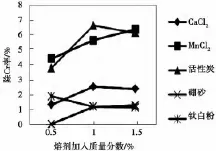

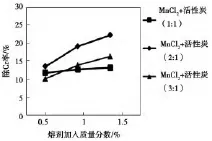

根据单一熔剂除Cr试验的效果,设计了活性炭和MnCl2为主要成分的复合熔剂,采用喷粉法,试验温度在740℃~760℃,结果如图2。

图2 复合熔剂的除Cr率比较

比较除Cr率可知,MnCl2与活性炭以质量比2:1的条件下混合形成的熔剂除Cr效果最佳。MnCl2与活性炭以2:1 的质量比混合后的密度为2.65g /cm3,与铝熔体的基本相当,因此该复合熔剂加入铝熔体内不易上浮或下沉,使熔剂的反应更为彻底;熔剂的两个主要成分反应后都可以生成气体,有助于固体反应产物被快速上浮,在一定程度上促进了除Cr 反应的进行。

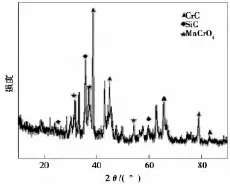

通过对熔渣取样分析,渣样中含有CrC和MnCrO4等生成物,证明了MnCl2和活性炭均发生了除Cr反应,并且反应产物以渣的形式与铝熔体分离,因此降低了铝熔体中的含Cr量。参见图3。

图3 复合熔剂除Cr 反应生成的渣相的X-衍射图

MnCl2+ 活性炭以1:1或3:1的质量比混合后组成的复合熔剂除Cr效果则相对差一些。主要原因在于,MnCl2+活性炭以1:1或3:1的质量比混合后的密度分别为2.48 g/cm3

和2.74g/cm3,因此熔剂或上浮或下沉较快,使除Cr反应未能充分完成。

3.保温时间对除Cr效果的影响

图4 熔剂反应后静置时间对除Cr率的影响

试验条件为:在740℃~760℃温度范围内加入除Cr熔剂,待反应完毕、液面保持平稳后,分别静置15min、30min、60min后取样分析Cr含量。试验结果如图4 所示。

无论是单一组分熔剂,还是复合熔剂均呈现了大致相同的趋势,即随着静置时间延长,铝熔体中的Cr含量不断下降,而除Cr率不断上升。但在静置30min后变化趋于平缓。其原因是:

①熔剂刚加入到铝熔体中时的温度相对较低,熔剂被加热需要一定的时间,因此熔剂加入初期的时间内反应较为平缓;

②熔剂被加热一定温度后即发生较为激烈的反应,但由于其密度较小,随时间增加也在逐渐上浮,因此在30min后的除Cr效率趋于平缓;

③对于MnCl2单一组分熔剂,由于MnCl2粉末的密度与铝熔体比较接近,因此在铝合金熔体中下沉较慢,MnCl2粉末的除Cr反应可维持较长时间,其在30min后仍具有较大的除Cr效果;

④由MnCl2+活性炭(质量比为2:1)组成的复合熔剂,其密度与铝熔体的大致相当,因此该熔剂的上浮速度慢,30min后仍发生除Cr反应,除Cr效果也达到最佳。

4.熔剂加入方法对除Cr效果的影响

为了提高除Cr应的效率,进行了用喷粉法、压块加入熔剂的方法以及喷粉加入熔剂+浇注时过滤法的对比试验。

喷粉法是采用喷粉罐等装置,借助CO2将熔剂吹入铝熔体中;熔剂压块法是用水玻璃和水将熔剂混合均匀,轻压成块,完全烘干后压入铝熔体中;另外试验了用喷粉法加入熔剂,反应完毕后铝熔体浇注时对液流进行过滤布处理,如图 5 所示。

图2 复合熔剂的除Cr率比较

由图5 可知,喷粉+ 过滤的方法除Cr效果最好。主要原因在于:

①喷粉法可以使熔剂粉末与铝熔体充分接触,反应较为完全。而在反应完毕后对铝熔体过滤处理,可以将较大颗粒状反应产物排除掉,因此反应产物去除更彻底;

②喷粉+过滤的除Cr效果优于喷粉法,也说明了除Cr 的反应产物的上浮或沉降速度较慢,而部分残留于熔体内,如果不将其过滤掉,这些残留的颗粒物在熔体凝固后则成为夹杂物,对铸锭组织和加工性能不利;

③压制成块的熔剂加入铝熔体后,只有压块表面的熔剂易参与反应,生成的渣会粘附在熔剂表面,导致内部的熔剂不再参与反应,大大降低了其利用率,因此除Cr效果不佳。

三、结论

通过对熔剂组分、静置时间、熔剂加入方法等不同工艺条件下,除去铝熔体中Cr的试验与分析,其结论如下:

1.复合熔剂的除Cr效果优于单一组分熔剂的。而在单一熔剂中,MnCl2的除Cr效果最佳。复合熔剂中,MnCl2+活性炭(质量比为 2:1)的效果最佳,其除Cr率可达28%。

2.最佳工艺条件为:采用MnCl2+活性炭的复合熔剂,其加入量为质量分数1%~1.5%,采用喷粉法加入,加入时铝熔体温度为740℃~760℃,静置时间超过30min,然后浇注时对铝熔体过滤处理。

[1]KVITHYLD Anne.The recycling of contaminated Al scrap[J].Aluminium International Today,2011,23( 4):26-29.

[2]范超,唐清春.再生铝杂质元素的去除方法[J].热加工工艺,2011( 40):69-72.

[3]黄瑞银.罐体用大规格3104 铝合金材料制备、组织与性能研究[D].长沙:中南大学,2012.

[4]肖亚庆,谢水生,刘静安等.铝加工技术实用手册[M].北京:冶金工业出版社,2005.

[5]刘明华.废旧金属再生利用技术[M].北京:化学工业出版社,2014.

[6]宋高阳,宋 波,杨玉厚等.利用超重力分离5052 铝合金熔体中的非金属夹杂[J]. 有色金属科学与工程,2015,6(1):29-34.

[7]郑学家.金属硼化物与含硼合金[M].北京:化学工业出版社,2012.

[8]MAJIDI O,SHABESTA R I S G,ABOUTALEBI M R.Study of fluxing temperature in molten aluminum refining process[J].Journal of Materials Processing Technology,2007,182(1):450-455.

[9]李丰庆.硼对铝中杂质元素的作用及其对导电率的影响D].大连:大连理工大学,2003.

[10]阎江峰.铬冶金[M].北京:冶金工业出版社,2007.

[11]高卫健.硼化物对铝熔体中杂质铁的净化作用及机理[D].上海:上海交通大学,2009.

Experiments of removing Cr from waste Al slag melts