渣油加氢失活催化剂的积炭规律

2016-12-14曹晓娜徐广通刁玉霞孙淑玲

陈 程, 曹晓娜, 徐广通, 刁玉霞, 孙淑玲

(中国石化 石油化工科学研究院 石油化工催化材料与反应工程国家重点实验室, 北京 100083)

渣油加氢失活催化剂的积炭规律

陈 程, 曹晓娜, 徐广通, 刁玉霞, 孙淑玲

(中国石化 石油化工科学研究院 石油化工催化材料与反应工程国家重点实验室, 北京 100083)

以正庚烷为溶剂,采用索氏抽提法对渣油加氢工业失活催化剂进行预处理,以脱除表面吸附的烃类组分;采用碳硫元素分析仪、扫描电子显微镜-能谱分析仪(SEM-EDS)分别测定了失活催化剂的碳、硫含量及碳含量沿颗粒的径向分布,并采用热重-质谱联用分析仪(TG-MS)和BET低温物理吸附仪研究了失活催化剂的热解行为及其孔结构的变化。结果表明,沿着反应器物流方向,失活剂的积炭量呈上升趋势,硫含量呈下降趋势;脱金属失活剂的积炭沿颗粒径向分布比较均匀,而脱硫、脱残炭失活剂颗粒的碳含量呈现边缘部位较内部含量偏高;沿物流方向,积炭氧化温度逐渐升高;积炭影响催化剂的孔结构特性,对脱金属剂的孔结构影响相对较小,而对脱硫剂、脱残炭剂的孔结构影响比较大;脱硫、脱残炭失活剂高温脱炭后,比表面积和孔容可恢复率高,尤其是脱残炭剂。

渣油加氢催化剂; 失活; 积炭; 表征

近年来,随着环保法规的日益严格,对车用燃料中硫含量的要求也越来越严格。作为重油轻质化的核心技术催化裂化工艺,渣油直接催化裂化会导致裂解产物中硫含量过高,再对高硫含量的裂化产物进行超深度脱硫精制处理,技术经济比就变差。渣油加氢技术是重油改质的重要手段,可为重油催化裂化提供优质的原料,大幅提升炼油过程中轻质油收率,裂解产物中的硫含量也大大降低,成为近年来炼油厂技术升级的重要选项。特别是固定床渣油加氢技术,因其反应器结构简单、投资费用少、操作稳定、产品质量好等优点,是目前炼油工业应用最多的渣油加氢技术。渣油不仅富含大量金属(主要是Ni、V等元素)、硫、氮等杂质,而且贫氢化合物集中,含有大量稠环芳烃、胶质和沥青质。在固定床渣油加氢处理过程中,催化剂容易发生积炭和金属沉积,堵塞催化剂孔道,覆盖催化剂活性中心,从而使催化剂失活,缩短了工业装置的运转周期,严重影响炼油厂的整体运转和经济效益。

催化剂的积炭主要来源于渣油中多环芳烃、胶质和沥青质的吸附缩合,是影响催化剂活性和装置操作的重要因素之一[1]。关于积炭的研究很多,主要集中在两方面。一是利用中小型实验装置研究焦炭沉积的快慢、影响因素等[2-5];二是利用常规分析手段(如元素分析仪、热分析仪、固体核磁共振谱仪等)对工业运转后的催化剂进行分析表征,研究积炭的氧化性质[6-7]、化学结构[1,8]、沉积规律[9-12]等。然而,中小型装置的实验参数与工业条件还存在不小的差别,研究的催化剂多数比较单一,很难反映沿物流方向积炭的变化规律,而且积炭的形成是一个长期累积的过程,因此,对失活工业催化剂积碳规律的研究更具有实际意义和价值[13]。

笔者采用碳硫分析仪、扫描电子显微镜-能谱仪(SEM-EDX)、热重-质谱联用仪(TG -MS)、BET低温物理吸附仪(AS-6B),对工业运转后的失活催化剂进行分析与表征,研究了不同反应器催化剂的积炭规律、热解行为及积炭对催化剂孔结构的影响,希望对工业渣油加氢装置工艺参数调整、合理的级配装填设计、新型催化剂的制备有一定的指导意义。

1 实验部分

1.1 失活催化剂样品来源及相关试剂

失活催化剂样品均采自中国石化某炼油厂固定床渣油加氢装置的不同反应器。装置停工以后,从反应器顶部抽吸取出。沿物流方向,样品依次编号为1#,2#,3#,4#,5#,6#,7#,8#,9#。其中1#~5#为脱金属剂,6#~7#为脱硫剂,8#~9#为脱残炭剂。表1为该炼油厂渣油加氢原料的基本性质。正庚烷,分析纯,西陇化工股份有限公司产品。

表1 实验用渣油加氢原料的基本性质

1.2 失活催化剂样品的预处理

所有失活催化剂样品在索氏抽提器以正庚烷为溶剂加热抽提处理24 h,除去失活催化剂上可溶性油分,然后洗涤、过滤、晾干,放入真空干燥箱中50℃下真空干燥数小时后转移至称量瓶,记作失活剂,放入干燥器中备用。

将部分失活剂放入马福炉中550℃焙烧6 h进行脱炭处理,冷却,转移至称量瓶,记作焙烧剂,放入干燥器中备用。

1.3 分析仪器及测试条件

采用美国LECO公司CS600型碳硫分析仪,利用红外吸收法原理测定催化剂的碳、硫含量。

采用Quantachrome仪器公司AS-6B型静态氮吸附仪测定催化剂比表面积、孔体积,100℃下真空预处理6 h,然后在液氮温度为77 K(-196℃)测试。

采用德国NETZSCH STA 409PC-QMS403C型热重-质谱分析仪(TG-MS) 对催化剂进行分析表征。热重分析仪和质谱仪之间的连接管温度保持为270℃,MID扫描模式,反应气为Air,流量80 mL/min;保护气为N2,流量20 mL/min;温度范围35~800℃,升温速率5℃/min。

采用FEI Quanta 200型场发射扫描电子显微镜,结合能谱分析仪表征催化剂微区碳分布,加速电压20 kV,利用SEM-EDS的线扫描功能得到碳元素沿催化剂颗粒的径向分布。用EDAX Genesis软件收集和处理数据。

2 结果与讨论

2.1 渣油加氢反应器中系列失活催化剂碳、硫含量的变化

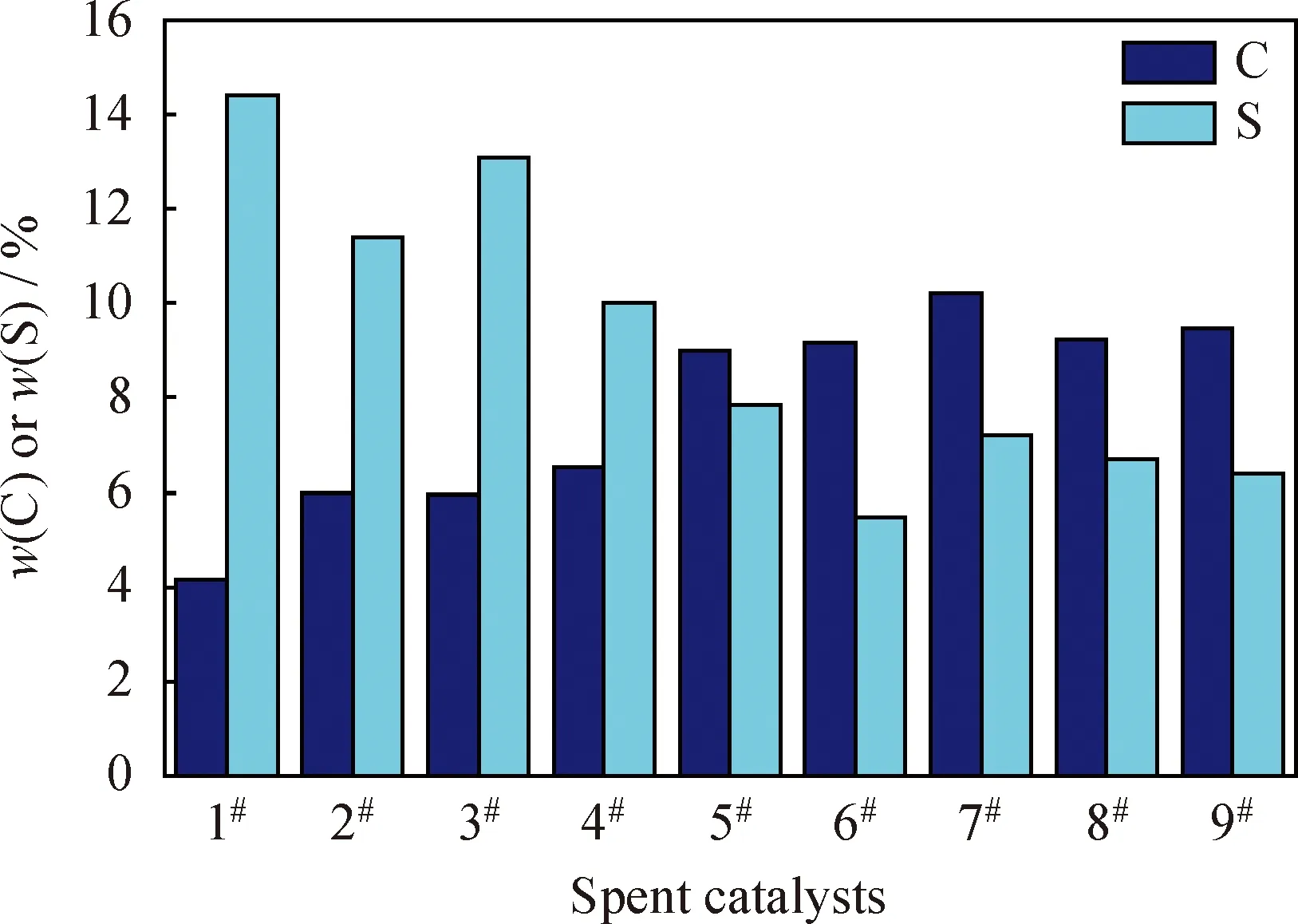

图1为沿渣油加氢反应器物流方向不同失活剂的碳和硫的含量。由图1可以看出,沿着物流方向,失活剂的积炭量呈增加趋势。前端反应器失活剂的积炭主要是由于渣油原料性质较差,在高温下迅速结焦所致,但由于脱金属剂酸性弱、活性低等因素,稠环芳烃不易过度结焦,因而积炭量相对较低;后端反应器失活剂的积炭越来越严重,这主要是与催化剂酸性增强、孔径小、反应温度较高等因素有关[9]。由于渣油是以附着部分胶质的沥青质为分散相、油分和其余部分胶质为分散介质形成的一种比较稳定的胶体分散体系[14],随着加氢反应的进行,渣油中的沥青质逐渐被加氢,烷基侧链发生断裂,芳香分也逐渐被加氢饱和,致使以沥青质为分散核心的胶体分散体系遭到破坏,发生沥青质聚沉,附着在催化剂上,造成后端失活剂积炭比较严重。

图1 沿渣油加氢反应器物流方向失活剂的碳含量(w(C))和硫含量(w(S))

从图1还可以看出,沿渣油加氢反应器物流方向,失活剂的硫含量呈总体减少趋势。这主要是由于与脱金属催化剂首先接触的是富含金属元素的劣质渣油原料,致使形成大量金属硫化物沉积于催化剂上。显然,物流前端的催化剂失活是由于金属沉积和积炭共同作用所致,而物流后端的催化剂失活主要来自于积炭,与赵新强等[10]所得结果一致。

2.2 系列失活催化剂积炭沿颗粒径向分布规律

图2为通过SEM-EDX测定的沿渣油加氢反应器物流方向失活剂碳元素沿颗粒的径向分布。从图2可以看出,沿着物流方向,同一径向点失活催化剂的积炭量也呈现增加趋势;而从积炭沿颗粒径向分布看,除1#样品呈现中间高边缘低的趋势外,2#~5#样品的积炭则分布比较均匀,6#~9#样品的积炭呈边缘略高的趋势。物流前端脱金属剂的孔径较大,渣油分子受催化剂孔道的扩散控制相对较小,颗粒内外表面积炭相对较均匀;物流后方脱硫剂、脱残炭剂的孔径较小,渣油大分子进入孔道受限制而导致在催化剂颗粒外表面积炭量偏高。

图2 沿渣油加氢反应器物流方向失活剂碳含量(w(C))沿颗粒的径向分布

2.3 系列失活剂的热解行为

目前,对于渣油加氢失活剂热解行为的研究,多采用热重(TG)分析手段。单纯的TG曲线仅仅是升温过程中测试样品分解或氧化导致其质量变化的总体结果[15],而渣油加氢失活剂的沉积物并不是只有焦炭,还有金属硫化物等,因而很难单从TG曲线来研究催化剂的热解性质。为此,笔者采用了热重-质谱联用技术(TG-MS),在获得TG曲线的同时,通过质谱分析器来获取释放出的气体组分的定性和定量信息[16],研究渣油加氢失活剂的热解行为。

2.3.1 TG-MS曲线解析

图3为1#失活剂的TG-MS谱。依据TG失重行为将TG曲线分为35~250℃、250~500℃、250~500℃等3个温度段,分别见图3中的Zone1、Zone2、Zone3。结合MS谱,在Zone1温度段,释放了一定量的H2O、少量SO2和CO2,显然该段失重主要是催化剂表面物理吸附水、少量低相对分子质量的残留油分的挥发与氧化及少量活性相硫化物的氧化所致;在Zone2温度段,释放出较大量CO2、SO2及少量H2O,其失重主要归属于积炭的燃烧氧化、沉积的金属硫化物的氧化;而在Zone3温度段,仅有少量SO2产生,该段失重主要是催化剂上沉积的金属硫化物的深度氧化或分解所产生的SO2所致。值得注意的是,在Zone3温度段,还有微量CO2产生,这可能是由于物流前端金属沉积量较大,致使催化孔口被堵塞,孔道内微量积炭与氧气隔绝而未被氧化,随后由于温度升高,金属发生热迁移,使得孔口逐渐被打开,孔内积炭与氧接触得以氧化[9]。

图3 1#失活剂的TG-MS谱

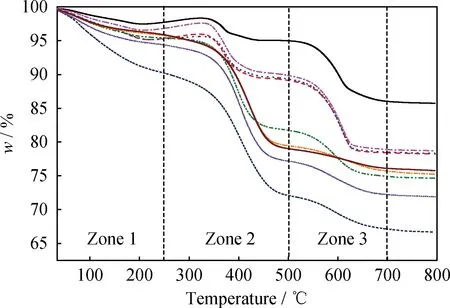

2.3.2 沿渣油加氢反应器物流方向失活剂TG曲线对比

图4为沿渣油加氢反应器物流方向失活剂的TG曲线。从图4可看出,在250~500℃区间,沿物流方向的失活催化剂的失重量增加,脱金属剂失重量较小,而脱硫剂、脱残炭剂的失重量较大,表明沿物流方向的渣油加氢催化剂的积炭越来越严重,与图1失活剂碳含量的变化趋势相吻合。而在 500~700℃区间,沿物流方向的失活剂的失重量减少,脱金属剂的失重量相对较大,脱硫剂、脱残炭剂的失重量相对较小,这是由于沿物流方向金属的沉积量降低[10],物流前端催化剂的金属沉积量较大,由金属硫化物氧化与氧化物升华造成的失重量也就越大。

图4 沿渣油加氢反应器物流方向失活剂的TG曲线

2.3.3 失活剂积炭的氧化燃烧行为

由于渣油原料的特殊性,积炭的主要成因是胶质、沥青质在催化剂表面的缩聚生焦和聚沉附着。关于焦炭的类型,根据研究目的不同而划分成不同的类型,但其本质上有相似性。按照积炭的烃类型常常将积炭分为芳碳和脂肪碳;按照积炭在二氯甲烷、四氢呋喃等有机溶剂中的溶解性,常将积炭划分为可溶性积炭和难溶性积炭;按照积炭的氢/碳比,多将积炭划分为软炭和硬炭;按催化剂积炭燃烧的温度,一般将积炭分为低温炭和高温炭[17]。

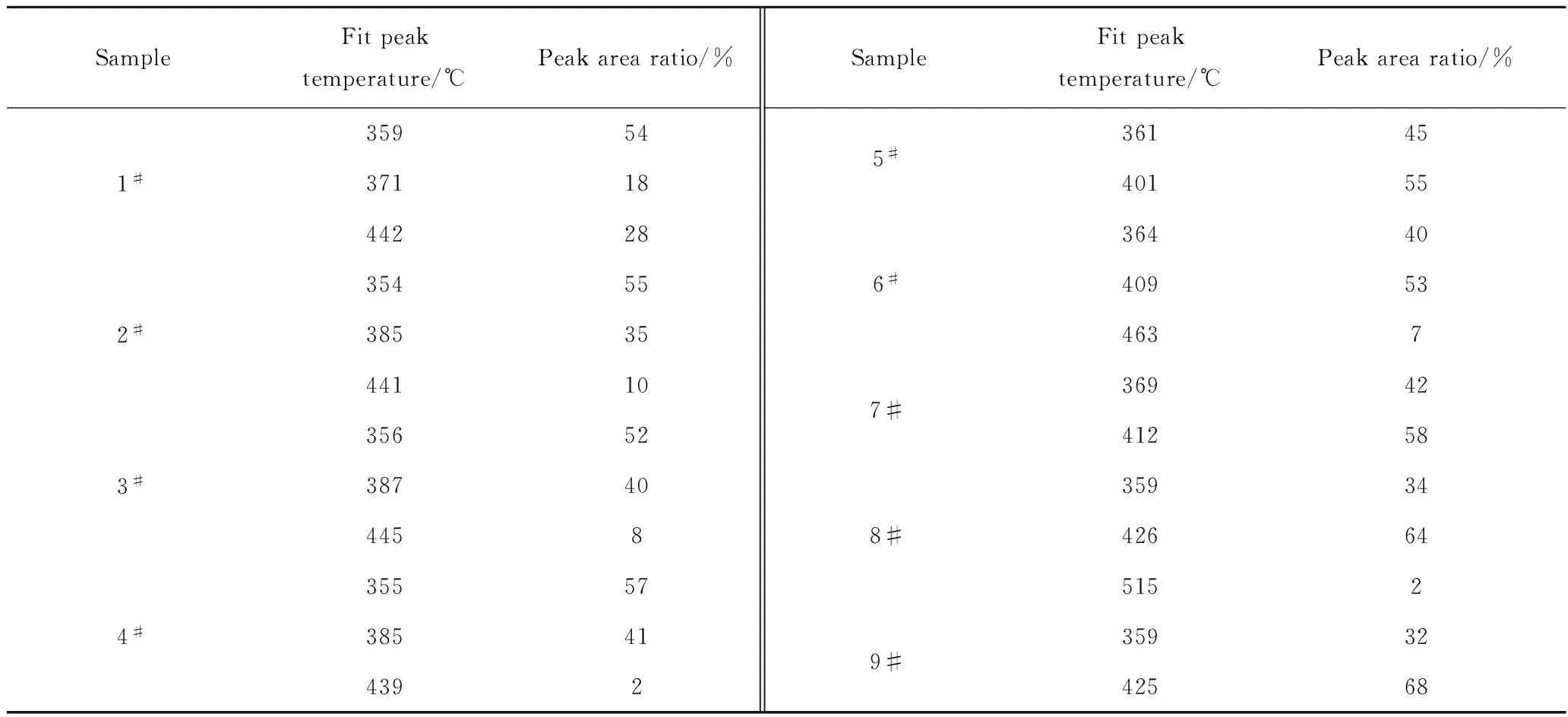

图5为沿渣油加氢反应器物流方向的失活剂通过TG-MS获得的积炭燃烧的CO2质谱,从图5可以看出,积炭的燃烧主要集中在250~500℃之间,且沿物流方向,CO2的峰温逐渐升高。这是由于在渣油原料流经各催化剂过程中,随着沥青质逐渐被加氢,沥青质支链逐渐被加氢脱除,留下芳香度更高的芳核;催化剂的高酸性也会使得脱氢反应加剧,从而积炭越来越“硬”,氧化温度越来越高[9]。

图5 沿渣油加氢反应器物流方向失活剂的CO2质谱

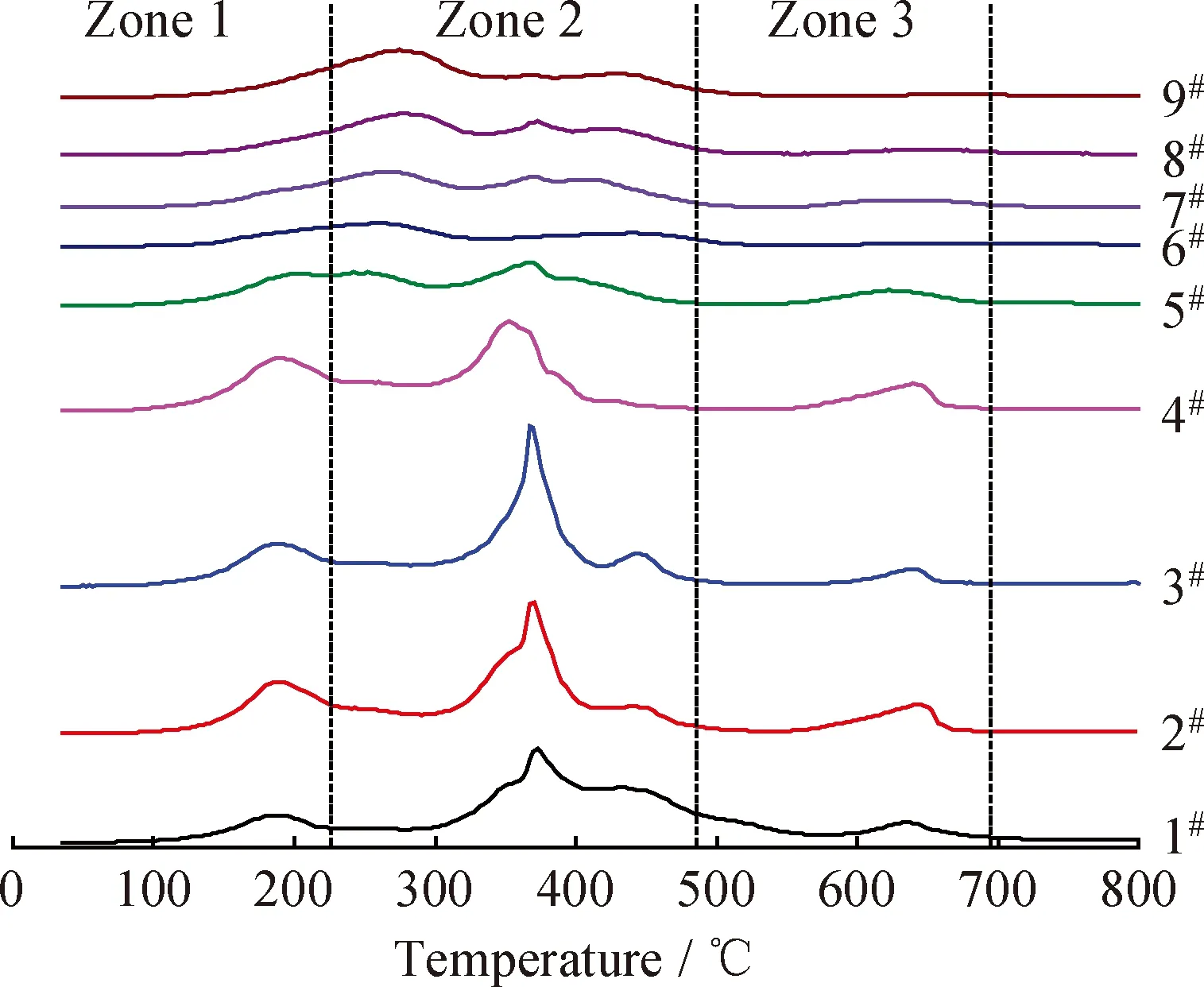

对CO2的质谱峰进行分峰,拟合峰的峰温及峰面积比列于表2。按照积炭氧化热解温度,可以将积炭分为低温炭(峰温小于400℃)和高温炭(峰温大于400℃)两种类型[17]。从表2可以看出,脱金属剂的积炭主要以低温炭为主,而脱硫剂、脱残炭剂则以高温炭为主。

表2 图5所列失活剂的CO2质谱峰分峰的峰温和峰面积比

2.3.4 失活剂上硫的氧化行为

图6为沿渣油加氢反应器物流方向失活剂的SO2质谱。从图6可以看出,沿着物流方向,SO2的质谱信号呈现减弱趋势,与图1所示硫元素的含量变化一致。这是由于沿物流方向金属沉积量呈降低趋势。物流前端,35~250℃,SO2主要来自于金属活性相的氧化;250~500℃、500~700℃则主要是沉积的金属硫化物的氧化。

图6 沿渣油加氢反应器物流方向失活剂的SO2质谱

2.4 积炭(沉积物)对催化剂孔结构的影响

随着渣油加氢反应的进行,金属硫化物和焦炭不断在催化剂内外表面沉积,导致催化剂孔结构发生变化、孔道堵塞,阻碍了渣油分子与催化剂活性中心的接触,致使催化剂活性降低。表3为新鲜剂、失活剂和焙烧剂的孔结构性质。由表3可以看出,与新鲜剂相比,失活剂的比表面积和孔体积急剧降低,孔结构发生明显变化;与失活剂相比,经过550℃高温焙烧脱炭,焙烧剂的比表面积和孔体积均有不同程度的恢复。

表4为失活剂、焙烧剂孔结构性质的损失率。从表4可以看出,对于失活剂,前端的脱金属剂比表面积、孔体积的损失率比较高,这可能是由于物流前端金属沉积量比较大,对催化剂孔道的覆盖、堵塞效应比较严重。经过550℃高温焙烧后,与失活剂相比,物流前端催化剂比表面积、孔体积恢复程度相对较小,物流后端脱硫剂比表面积、孔体积恢复程度有所增加,而脱残炭剂则大幅度恢复,这主要是由于物流后端金属沉积量低,焦炭含量高,焦炭对脱硫剂、脱残炭剂的孔道堵塞、覆盖起主导作用,通过高温焙烧,焦炭氧化,催化剂孔结构得到较大程度的恢复。

表3 渣油加氢反应催化剂新鲜剂、失活剂和焙烧剂的孔结构性质

表4 与新鲜剂相比的失活剂、焙烧剂孔结构性质的损失率

3 结 论

(1)渣油加氢处理催化剂上的积炭量沿物流方向呈增加趋势,而硫含量呈减少趋势;前端反应器催化剂失活主要由金属沉积和积炭共同引起,后端反应器催化剂失活则主要是积炭引起。

(2) 物流前端的脱金属失活剂积炭沿颗粒径向分布相对较均匀,物流后端的脱硫、脱残炭失活剂沿颗粒径向呈现边缘略高的分布,这可能是由于孔径较小,渣油大分子进入孔道受限制的缘故。

(3)催化剂积炭的氧化热解温度主要集中在250~500℃,沿物流方向,积炭的氧化温度逐渐升高。

(4)焦炭的沉积严重破坏了催化剂的孔结构。脱金属失活剂的金属沉积量高、积炭量低,孔结构可恢复率低,而脱硫、脱残炭失活剂的金属沉积量低、积炭量高,孔结构可恢复率高。

[1] 刘勇军, 邹瑜. 渣油加氢脱金属催化剂的积炭分析[J].华侨大学学报(自然科学版), 2014, 35(2): 180-184.(LIU Yongjun, ZOU Yu. Analysis of the coking of residue hydrodemetalization catalyst[J].Journal of Huaqiao University(Natural Science), 2014, 35(2): 180-184.)

[2] SUN Y D, YANG C H, ZHAO H, et al. Influence of asphaltene on the residue hydrotreating reaction[J].Energy & Fuels, 2010, 24: 5008-5011.

[3] CENTENOG, ANCHEYTA J, ALVAREZ A, et al. Effect of different heavy feedstocks on the deactivation of a commercial hydrotreating catalyst[J].Fuel, 2012, 100: 73-79.

[4] RANA M S, ANCHEYTA J, MAITY S K, et al. Heavy crude oil hydroprocessing: A zeolite-based CoMo catalyst and its spent catalyst characterization[J].Catalysis Today, 2008, 130(2): 411-420.

[5] RANA M S, ANCHEYTA J, SAHOO S K, et al. Carbon and metal deposition during the hydroprocessing of Maya crude oil[J].Catalysis Today, 2014, 220/222(3): 97-105.

[6] 陈士峰, 陈海, 杨朝合. 渣油加氢转化过程结焦催化剂的表征[J]. 石油学报(石油加工), 2002, 18(3): 8-12.(CHEN Shifeng, CHEN Hai, YANG Chaohe. Characterization of coked catalyst for residual hydroconversion process[J].Acta Petrolei Sinica(Petroleum Processing Section), 2002, 18(3): 8-12.)

[7] 张会成, 马波, 李景斌, 等. 渣油加氢处理催化剂积炭分析[J].当代化工, 2008, 37(3): 277-282.(ZHANG Huicheng, MA Bo, LI Jingbin, et al. Analysis coke on spent catalysts used for residue hydrotreating process[J].Contemporary Chemical Industry, 2008, 37(3): 277-282.)

[8] ABDULLAH HA, HAUSER A, ALI FA, et al. Optimal conditions for coke extraction of spent catalyst by accelerated solvent extraction compared to Soxhlet[J].Energy & Fuels, 2006, 20: 320-323.

[9] 崔瑞利, 赵愉生, 薛鹏, 等. 固定床渣油加氢处理装置催化剂积炭分析与表征[J].石油炼制与化工, 2012, 43(1): 45-48.(CUI Ruili, ZHAO Yusheng, XUE Peng, et al. Characterization of coke on spent catalysts from fixed-bed hydrotreating unit processing residue[J].Petroleum Processing and Petrochemicals, 2012, 43(1): 45-48.)

[10] 赵新强, 贾燕子, 董凯, 等. 催化剂性能对渣油加氢处理催化剂杂质沉积分布的影响[J].工业催化, 2013, 21(8): 52-57.(ZHAO Xinqiang, JIA Yanzi, DONG Kai, et al. Effect of catalyst properties on the deposition and distribution of impurities in residue hydrotreating process[J].Industrial Catalysis, 2013, 21(8): 52-57.)

[11] 崔瑞利, 赵愉生, 于双林, 等. 渣油加氢脱残炭催化剂的失活研究[J].石油化工, 2013, 42(4): 411-414.(CUI Ruili, ZHAO Yusheng, YU Shuanglin, et al. Deactivation of catalyst for removing residue carbon in hydrotreating residual oil[J].Petrochemical Technology, 2013, 42(4): 411-414.)

[12] TORRES-MANCERA P, RAYO P, ANCHEYTA J, et al. Characterization of spent and regenerated catalysts recovered from a residue hydrotreating bench-scale reactor[J].Fuel, 2014, 149: 143-148.

[13] VOGELAAR B M, EIJSBOUTS S, BERGWERFFJ A, et al. Hydroprocessing catalyst deactivation in commercial practice[J].Catalysis Today, 2010, 154(3): 256-263.

[14] 徐春明, 杨朝合. 石油炼制工程[M].4版. 北京: 石油工业出版社, 2009: 52.

[15] 李淑娥, 王晓东, 颜国纲, 等. 热重-质谱联用技术(TG-MS)及系统优化研究[J].山东科学, 2008, 21(2): 9-14.(LI Shu’e, WANG Xiaodong, YAN Guogang, et al. Research on the combination and optimization of TG-MS system[J].Shandong Science, 2008, 21(2): 9-14.)

[16] 王幸宜. 催化剂表征[M].上海: 华东理工大学出版社, 2008.

[17] 孙昱东, 杨朝合, 山红红, 等. 渣油加氢催化剂构型失活因素综述[J].石化技术与应用, 2009, 27(5): 464-469.(SUN Yudong, YANG Chaohe, SHAN Honghong, et al. Review on factors of residue hydrogenation catalyst configuration deactivation[J].Petrochemical Technology & Application, 2009, 27(5): 464-469.)

Pattern of Coke Deposition on the Spent Residue Hydrotreating Catalysts

CHEN Cheng, CAO Xiaona, XU Guangtong, DIAO Yuxia, SUN Shuling

(StateKeyLaboratoryofCatalyticMaterialsandReactionEngineering,ResearchInstituteofPetroleumProcess,SINOPEC,Beijing100083,China)

Industrial residue hydrotreating spent catalysts were washed with hotn-heptane in a Soxhlet extractor for removing hydrocarbon components adsorbed on the surface, and then were characterized by elemental analysis, SEM-EDX, TG-MS and low temperature physical adsorption methods to obtain their coke and sulfur contents, radial distribution of coke content, pyrolysis behavior and pore structure. The results showed that coke amount increased and sulfur amount declined in spent catalysts along the flow direction of reactor. For spent demetalization catalyst, the radial distribution of coke content was uniform relatively, while for spent desulfurization and decarbonization catalysts, it was high at the edge and low slightly in the middle of the radial direction. In addition, the temperature of coke oxidative pyrolysis increased gradually along the flow direction of reactor. Specific surface and pore volume of the catalyst lost seriously due to coke deposition. Coke deposition little affected the pore structure of demetalization catalyst, while seriously affected the pore structures of both desulfurization and decarbonization catalysts. By calcining the coked desulfurization and decarbonization catalysts, especially the coked decarbonization catalyst, the high recovery ratios of specific surface area and pore volume could be obtained.

residue hydrotreating catalyst; deactivation; coke deposition; characterization

2015-11-05

中国石化股份有限公司科技开发支持项目(ST15030)资助

陈程,男,硕士研究生,从事催化材料表征的研究

徐广通,男,教授级高级工程师,博士,从事催化剂和催化材料的表征技术及石油产品分析技术的研究;Tel:010-82368613;E-mail:xugt.ripp@sinopec.com

1001-8719(2016)06-1221-07

TE624

A

10.3969/j.issn.1001-8719.2016.06.019