蒸馏装置常顶换热器管束泄漏分析及防护

2016-12-14马红杰

马红杰,傅 蔷,杨 欢

(中国石油天然气股份有限公司独山子石化分公司研究院,新疆 独山子 833699)

蒸馏装置常顶换热器管束泄漏分析及防护

马红杰,傅 蔷,杨 欢

(中国石油天然气股份有限公司独山子石化分公司研究院,新疆 独山子 833699)

从垢样分析、电脱盐效果、注水量、管束选材、介质温度等方面对换热器管束的泄漏原因进行了分析,结果表明,常顶部位腐蚀介质中氯离子含量较高,其中的HCl,H2S和NH4Cl等腐蚀介质在常顶换热器管束的冷凝部位形成了HCl-H2S-H2O型腐蚀和NH4Cl垢下腐蚀的综合腐蚀体系,其共同作用导致了管束的泄漏,而电脱盐效果的好坏、常顶注水量的大小、介质温度的波动对常顶换热器管束的腐蚀都有直接的影响。最后,提出了精细化管理电脱盐操作、提高注水量、改善注水水质及注水方式的工艺防腐蚀措施。

蒸馏 装置 换热器 管束 腐蚀 防护

某石化公司蒸馏装置2009年开工运行,加工原油能力为10 Mt/a,主要以哈萨克斯坦管输原油为主,该原油为含硫低酸值原油。2011年大检修时发现常顶换热器不锈钢管板及管头内腐蚀结垢严重,且出现较多的腐蚀坑及微裂纹。2013年换热器管束更换为碳钢材质,并进行了涂料防腐蚀处理,运行1 a后管束出现泄漏,检查发现管束换热管出口段局部结垢严重,垢下有大量的腐蚀坑,部分换热管出现腐蚀穿孔。常顶换热器管束的腐蚀结垢、泄漏严重影响了换热器的换热效率及装置的长周期运行,通过现场的腐蚀检查、垢样分析、腐蚀监测,从电脱盐效果、注水、管束选材、介质温度、涂料防护等方面对换热器管束的泄漏原因进行了分析讨论,并提出了防腐蚀建议措施。

1 换热器运行情况

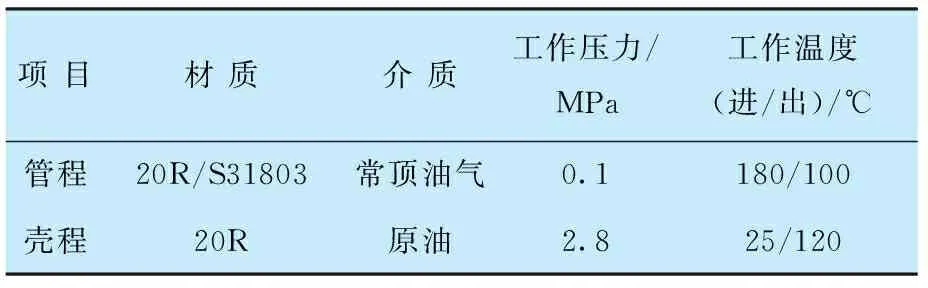

常顶换热器10201-E-102A/B/C/D的型号为BIU1500-2.45/3.92-545--6/32-2I,四台换热器并联使用,其运行参数见表1。常顶换热器10201-E-102管束材质为S31803,是一种铁素体-奥氏体双相不锈钢。为防止换热器管板腐蚀,其表面堆焊了6 mm厚的S32205双相不锈钢防腐层。

表1 常顶4台换热器运行参数

装置2009年8月投用,2011年9月检修时两台换热器管板、管头出现结垢、腐蚀坑及微裂纹,裂纹打磨修复后继续使用。2013年4月至8月,因换热效果差、腐蚀开裂、泄漏等原因,4台换热器的不锈钢管束均被逐台更换为碳钢管束,且换热管内外壁进行了涂料防腐蚀处理。2014年5月至9月,4台换热器管束相继发生泄漏,再次全部更换,换热管内外壁进行了涂料防腐蚀处理。

2 换热器腐蚀情况调查

从换热器的运行情况来看,常顶低温部位选用耐蚀的双相不锈钢材质防腐蚀效果并不理想,易发生点蚀及腐蚀开裂,见图1。由于常顶油气中含有HCl和H2S等腐蚀介质,在有水存在的情况下,形成了HCl-H2S-H2O的腐蚀环境,氯离子的存在极易导致奥氏体不锈钢的应力腐蚀开裂,而且还会加速点蚀的发展。

考虑到常顶不锈钢材质的氯离子应力腐蚀开裂,将换热器管束更换为碳钢管束,并进行了涂料防护,运行1 a后4台换热器碳钢管束相继发生泄漏。打开换热器发现管束下半部(正常运行时的放置位置)粘有黑色的油泥污垢,清洗后管束表面、管程进口处管板、管头较光洁,无明显腐蚀;管程出口处管板表面及管头内有灰白色结垢,清洗后有明显的腐蚀坑。从管束上割下两根换热管剖开检查,发现换热管出口段内壁结垢情况较进口段严重,局部垢层厚度达3 mm,换热管内壁防腐蚀涂层局部脱落或鼓泡,涂层已完全失效。将垢层清除后,发现管子内壁结垢多、垢层厚的地方,垢下布满了直径约1~3 mm、深1~2 mm的点状腐蚀坑,局部蚀坑较多呈线状,且相互连接形成了明显的腐蚀沟槽,见图2。

图1 不锈钢管板与管头的腐蚀坑及裂纹

图2 碳钢换热管内壁腐蚀形貌

3 分析与讨论

3.1 垢样分析

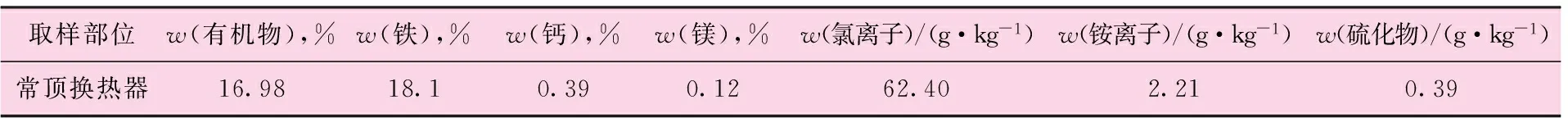

取换热器管板及管头内垢样进行分析,结果见表2[1],由表2数据可知,常顶油气中含有大量的氯离子及少量的铵根离子、硫化物等腐蚀介质,其中铁离子为腐蚀反应产物。这些腐蚀介质通过化学反应生成HCl,H2S和NH4Cl等物质,在常顶换热器的冷凝部位形成HCl-H2S-H2O腐蚀和NH4Cl垢下腐蚀,对碳钢管束造成严重的坑蚀,甚至腐蚀穿孔,而对奥氏体不锈钢管束,则会诱发氯化物应力腐蚀开裂,这两种腐蚀形式已经表现在常顶换热器的腐蚀形貌中。

表2 换热器管板及管头内垢样分析

3.2 腐蚀监测

取近3期常顶换热器前部位腐蚀监测挂片数据分析,从挂片腐蚀数据看,碳钢的均匀腐蚀速率逐期下降,分别为0.144, 0.051和0.015 mm/a,表明常顶碳钢材质的均匀腐蚀得到了有效控制。但挂片表面腐蚀结垢较多,清洗后发现表面局部有明显腐蚀坑。此外,常顶换热器前碳钢材质的腐蚀监测探针均匀腐蚀速率也较小,2013年、2014年的腐蚀速率均小于0.05 mm/a,从取出的探针腐蚀形貌观察,其表面也有结垢,且垢下局部有明显的腐蚀坑。

常顶换热器前部位的挂片监测、腐蚀探针监测结果与常顶换热器换热管内壁腐蚀状况吻合。因此,垢下腐蚀是常顶换热器发生腐蚀的主要原因之一。

3.3 电脱盐效果的影响

电脱盐效果对常顶氯离子含量的控制影响很大,为了降低常顶氯离子对设备造成的腐蚀危害,对电脱盐工艺二级脱后盐含量的控制指标要求较严格,脱后盐质量浓度不大于3.0 mg/L。分析电脱盐脱后盐含量数据,发现2013年5月至2014年2月电脱盐二级脱后盐质量浓度波动较大,最大10.6 mg/L,最小0.6 mg/L,18%的二级脱后盐质量浓度分析数据大于3 mg/L,电脱盐效果较差,导致常顶氯离子含量上升,在常顶低温部位易生成HCl或NH4Cl,造成设备HCl-H2S-H2O腐蚀或铵盐垢下腐蚀。

3.4 注水的影响

常顶馏出线注水的目的为稀释常顶低温部位的酸性腐蚀介质,冲洗铵盐,抑制铵盐结垢以免形成造成垢下腐蚀。对常顶的注水量情况进行了统计,2013年11月至2014年5月常顶注水量为7.5~8.1 t/h,常顶的馏出量一般为230 t/h,二者比值约为3.5%。文献[2]表明,常顶注水量为馏出量的5%~7%时,常顶注水可以很好地稀释低温部位的酸性腐蚀介质,溶解铵盐,抑制铵盐结垢,避免造成垢下腐蚀。因此,常顶注水量偏低是造成铵盐结垢的原因之一。此外,装置开工运行初期常顶注水为酸性水汽提装置来的脱硫净化水,其氨氮质量浓度高达50 mg/L,与HCl结合生成NH4Cl,引起设备垢下腐蚀。考虑到常顶换热器管束的铵盐结垢问题,后改注凝结水,其氨氮含量仅为脱硫净化水的一半。

3.5 管束材质的影响

不锈钢材质对氯离子特别敏感,由于管束在加工工程中有一定的形变,从而产生了一定的拉应力,在氯离子存在的环境中发生了氯化物应力腐蚀开裂。管板表面堆焊了6 mm厚的S32205双相不锈钢防腐层,在焊接、机加工过程中会存在一定的残余应力,在氯离子的作用下发生了应力腐蚀开裂,不锈钢换热管管头的开裂同管板开裂原因相似,可见,在常顶低温部位不宜选用不锈钢材质,选用碳钢材质较为经济合理,避免了氯化物应力腐蚀开裂。换热器管束更换成碳钢管束,并进行了涂料防腐蚀,运行1 a后虽然有管束内壁结垢、坑蚀问题,但未发现开裂现象。从设备的经济成本、检修难度等方面考虑,目前换热器管束选用碳钢加涂料防护是比较好的方法。

3.6 涂层的影响

对更换的碳钢管束进行了涂料防腐蚀处理,目的是隔绝金属基体与腐蚀介质接触,但是从运行1 a后的管束内表面腐蚀情况来看,涂层大部分鼓泡、开裂、脱落,没有起到很好的防护作用。分析认为,换热器管子内壁涂料防腐蚀施工难度较大,涂层很难实现表面光洁、无流挂、厚度均匀、无针孔等施工技术要求,一旦出现如针孔(漏涂的微小区域)、流挂等涂装缺陷,在管束运行过程中不但起不到防护作用,反而起加剧腐蚀的作用,体现在以下两方面:一是有针孔出现时,针孔处的金属基体先与腐蚀介质发生反应,在管子内壁出现小阳级(针孔部位的金属做阳极)大阴级(涂层覆盖部位做阴极)的电化学腐蚀形式,随着反应时间的延长金属基体表面出现了腐蚀坑,而介质中氯离子的存在则会加速坑蚀的不断发展,直至穿孔;二是涂层表面不光结、有流挂时,涂层流挂反而为管程介质中的氯化铵盐提供了沉积、结垢的场所,造成换热器换热管内壁的垢下腐蚀。

3.7 介质温度的影响

常顶换热器管程进口介质温度受常顶操作工艺的影响而波动较大。2014年1至5月最高温度176 ℃,最低温度136 ℃。管程出口介质温度最高110 ℃,最低96 ℃。从管程进出口温度上分析,进口温度较高,腐蚀性介质在没有水的情况下对金属没有腐蚀,而管程出口部位的温度则接近水初凝区(露点)的温度,形成了HCl-H2S-H2O型腐蚀环境。此外,由于常顶部位铵盐含量较高,在水初凝区(露点)发生了NH4Cl垢下腐蚀。因此,常顶换热器管束的腐蚀坑及穿孔泄漏是HCl-H2S-H2O腐蚀和NH4Cl垢下腐蚀共同作用的结果。

4 结论及建议

(1)常顶换热器管束的泄漏是HCl-H2S-H2O腐蚀和NH4Cl垢下腐蚀共同作用的结果,电脱盐效果的好坏、常顶注水量的大小、介质温度的波动对常顶换热器的腐蚀都有直接的影响。

(2)常顶换热器管束的现场使用实践表明,即使选用耐蚀的双相不锈钢材质S32205也会发生应力腐蚀开裂,而选用碳钢材质较为经济合理,但是碳钢管束仍会出现严重的局部腐蚀坑。

(3)垢样分析结果表明,常顶部位氯离子含量较高,其中的HCl,H2S和NH4Cl等腐蚀介质在常顶换热器的冷凝部位形成了一个复杂的腐蚀体系,对碳钢管束造成严重的点蚀,而对于奥氏体不锈钢管束,则会诱发氯化物应力腐蚀开裂。

(4)电脱盐操作要精细化管理,提高电脱盐效果,将脱后盐质量浓度指标设为不大于3.0 mg/L,从源头上降低氯离子含量。

(5)关注常顶冷凝水中pH值、铁离子、氯离子及铵根离子含量的变化趋势,采用在线监测分析仪进行实时监测,一旦分析数据异常报警,应立即调整注剂加注参数,实施工艺防腐蚀措施。

(6)目前,常顶注水量仅为7.5~8.1 t/h,低于常顶注水量的一般要求值,建议将常顶注水量提高到17 t/h,充分稀释常顶酸性腐蚀介质,溶解铵盐,抑制结垢。此外,改善注水水质,将常顶注脱硫净化水全部更换为注凝结水或水质更好的水,严格控制水中有害介质如铵离子、氯离子等腐蚀介质的含量。

(7)改变注水方式,在每组换热器入口增加一个注水点,将单点注水改为多点注水,将以前的注水管注水改为喷洒注水。

[1] 符长军. 蒸馏装置塔顶冷凝系统腐蚀及对策[J]. 石油化工腐蚀与防护, 2012, 29(4): 10.

[2] 章建华. 炼油装置防腐蚀策略[M]. 北京: 中国石化出版社, 2008: 43.

(编辑 王维宗)

Leakage Analysis and Protection of ADU Heat Exchanger Tube Bundle in Distillation Unit

MaHongjie,FuQiang,YangHuan

(ResearchInstituteofPetroChinaDushanziPetrochemicalCompany,Dushanzi833699,China)

The causes of leaking of heat exchanger bundles were analyzed in respect of fouling sample analysis, result of electric desalting, water injection, material selection and medium temperature. The results showed that, at the top of the atmospheric column, the chlorine ions in the corrosion media was high and the corrosive media such as HCl, H2S, NH4Cl etc often formed a corrosion system of HCl-H2S-NH4Cl corrosion and NH4Cl under-deposit corrosion. Its common effects resulted in the leaking of tube bundles. Whereas, the performance of electro-static desalting, the amount of water injection at the overhead of atmospheric tower and fluctuation of media temperature would have a direct impact on the corrosion of tube bundles of overhead heat exchanges of atmospheric tower. Finally, process corrosion protection measures were recommended such as strengthening the management of electric desalting operation, increasing the injection water and improving injection water quality and water injection mode.

distillation, unit, heat exchanger, tube, corrosion, protection

2016-04-01;修改稿收到日期:2016-05-15。

马红杰(1981-),硕士,2005年毕业于中国石油大学材料科学与工程专业,现在该公司研究院防腐研究中心从事腐蚀防护与监检测工作。E-mail:yjy_mhj@petrochina.com.cn