回热回质对沼气工程性能影响的研究

2016-12-14李金平韩敬一胡莹莹

李金平, 韩敬一, 胡莹莹, 冯 荣

(1.兰州理工大学西部能源与环境研究中心, 兰州 730050; 2.西北低碳城镇支撑技术协同创新中心, 兰州 730050)

回热回质对沼气工程性能影响的研究

李金平1,2, 韩敬一1,2, 胡莹莹1,2, 冯 荣1,2

(1.兰州理工大学西部能源与环境研究中心, 兰州 730050; 2.西北低碳城镇支撑技术协同创新中心, 兰州 730050)

为了实现大中型沼气工程能够在寒冷季节低成本稳定高效运行,文章针对兰州地区构建了一套常规加热联合沼液回热回质的中温发酵沼液升温系统。详细阐述了沼液回质与回热两个过程的运行原理,并对系统总热负荷、沼液余热回收量、升温系统投资与运行费用进行了理论计算。得出联合升温系统的能量节约率为61%,相比于单纯太阳能加热方式可以节省初始投资21.66万元;相比于单纯燃煤加热方式,每年可节约标煤21.32 t,减排二氧化碳53.15 t,年节省燃煤费用2.13万元;相比于单纯燃气加热方式,每年节约燃气费用3.61万元;并且联合升温系统每年能够减少沼液处理量2190 t,节约用水2124 t,具有良好的经济效益和环境效益。

沼气工程; 回热回质; 沼气

大中型沼气工程通常采用中高温发酵,能够高效处理农牧业废弃物和有机生活垃圾,并生产清洁能源,具有很好的环境效益和经济效益。然而在寒冷季节,将料液升温并维持在较高的发酵温度需要消耗大量的热能[1]。大中型沼气工程常见的升温方式一般有燃煤加热、燃气加热、太阳能集热器加热、沼气发电余热加热等几种方式[2]。这些升温方式都有一些缺点:燃煤加热需要消耗煤炭,造成环境污染,再者燃煤价格较高,冬季运行会导致亏损甚至工程停止运行[3-4];燃气加热会大量消耗生产的沼气,造成经济效益下滑[5];由于太阳能能流密度低,且易受天气影响,因此太阳能加热需要较大的集热面积,致使工程初始投资较大[6];沼气发电余热加热一般只用于大型沼气工程,而且在寒冷月份往往不足以保证系统正常的发酵温度[7-9]。

沼气工程排料沼液中含有大量的热能,如果能够有效回收这部分热量,则可以节省燃料,降低成本,因此一些学者在沼液余热回收方面做了许多工作[10-12]。其中部分学者追求短时间内利用换热器对排料沼液进行热量回收,然而由于沼液具有粘度大,易堵塞管道等特点,直接进行沼液-沼液换热难度较大,而采用水作为中间介质进行换热时,又会导致换热系统庞大复杂且换热效率不高[10-11]。厌氧发酵排料沼液中还含有大量的水和未完全发酵有机物,如果直接排掉,会给沼液后处理带来很大难度,而沼液回质既可以回收排料沼液中的热量,又可以减少沼液后处理量,还会增加系统稳定性,提高沼气产量[12]。

为解决以上常规加热方式中的高成本和高能耗问题,该工艺对沼气工程添加回热回质过程,回收排料余热用来加热进料,并回用部分出料沼液,解决整个系统能源浪费与能源需求之间的矛盾。

1 沼气工程沼液升温系统

1.1 工艺流程介绍

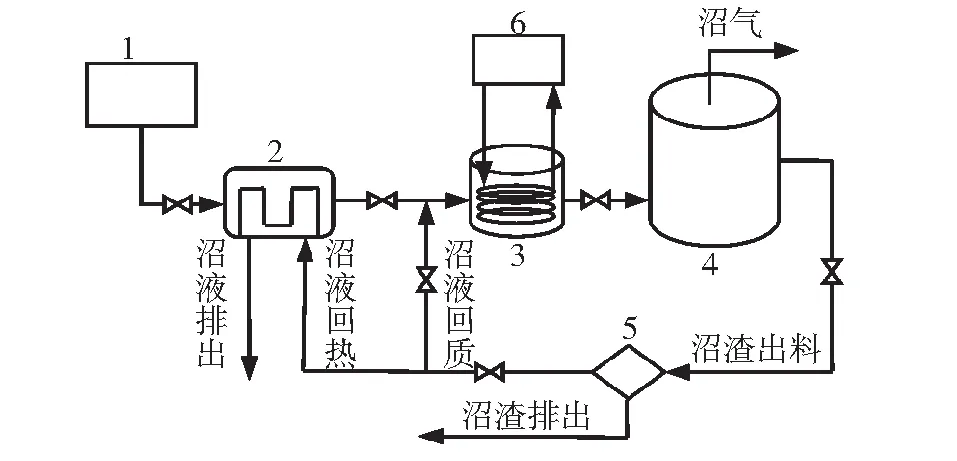

如图1所示,构建的常规加热方式联合沼液余热回收厌氧发酵沼气生产系统主要由调节池、沼液回热池、水解酸化池、厌氧发酵罐、固液分离机以及外部热源等6部分组成。

1.调节池; 2.沼液回热池; 3.水解酸化池; 4.厌氧发酵罐; 5.固液分离机; 6.外部热源图1 厌氧发酵沼气生产系统流程图

粪污经过预处理进入调节池进行TS和pH值的调节,然后通入沼液回热池中与出料沼液进行充分换热,换热时间为22小时。换热结束后进入酸化池进行酸化处理,由于发酵原料为牛粪,纤维素含量较高,酸化时间设置3天[13],为简化升温换热系统,减少操作的复杂性,提高运行效率,采用微过热进料方式,即通过计算沼液在厌氧发酵罐中的热量损失,相应地提高酸化池内温度以平衡沼液在发酵罐中散失的热量,维持沼液的正常发酵温度[14]。该系统只在酸化池中铺设加热盘管加热料液,在厌氧发酵罐中不再设置加热装置。厌氧发酵罐有效容积为200 m3,采用中温发酵,发酵温度为35℃,发酵料液总固体浓度(TS)为8%[15],水力滞留期为10天,连续进出料,出料沼液经过固液分离,部分沼液回流到酸化池进行回用;剩余沼液进入沼液回热池,加热第二天的进料。为减少热量损失,沼液回热池、酸化池和厌氧发酵罐外壁面均进行保温处理。

1.2 沼液回质

沼液回质是指将经过固液分离的沼液回用到酸化池中进行再利用[16]。发酵罐每天出料20 m3,经过固液分离后沼渣体积为3.7 m3,TS为30%;沼液体积为16.3 m3,TS为3%[17]。沼液回质时,回用比过大,氨氮、挥发性脂肪酸以及钠离子积累,从而抑制系统的产气性能,选取回用比为0.3[18],回用沼液量为进料总量的30%,即6 m3。

1.3 沼液回热

沼液回热是指将沼液通入换热器中进行热量的回收利用[19]。出料沼液经过固液分离,部分回用至酸化池,剩余沼液通入沼液回热池。沼液回热池边长和高各为3 m,内部由“弓”形不锈钢板隔开为两部分,分别盛有低温进料沼液和固液分离后的出料沼液,两部分沼液通过中间的“弓”形不锈钢板进行换热。由于回热池池壁包有150 mm厚的聚苯板保温层,上部加有池顶盖,回热池向外界的散热损失很小,忽略不计。利用沼液粘性大,温度分层明显的特点,经过优化设计,适当提升低温进料侧液面高度,通过数值模拟计算发现当“弓”形不锈钢钢板总面积为36 m2时,14 m3的低温料液与10.3 m3出料经过22个小时的自然对流换热,可以回收出料料液60%的热量。

1.4 外部热源

由热力学知识可知沼液的回热与回质不能将热量完全回收,要保证恒定发酵温度还需要外部热源提供热量,此处外部热源可以是太阳能加热、燃煤锅炉加热或者沼气锅炉加热等任意常规加热方式。

2 热量计算

2.1 发酵罐罐体热负荷理论计算

发酵罐直径为7.3 m,高度为6.65 m,位于地上。不考虑发酵罐外壁面向环境的辐射热损失、白天太阳辐照获得热量、沼气带走热量以及少量的发酵反应自产热[20-22],发酵罐体的总热损失主要包括由内壁面经过罐壁钢板、保温层、彩钢钢板向外界环境的自然对流传热热损失和由底面经过罐底钢板、保温层、混凝土层向土壤的导热热损失。

发酵罐总散热损失计算公式:

Ql=Q1+Q2+Q3

(1)

式中:Ql为发酵罐罐体总散热损失,MJ;Q1为发酵罐罐壁散热损失,MJ;Q2为发酵罐罐顶散热损失,MJ;Q3为发酵罐罐底散热损失,MJ。

其中,罐壁热损失[23]:

(2)

式中:h为发酵罐高度,m;tw为罐体内壁温度,设内壁面温度与沼液温度相同,取35℃;t∞为环境温度,℃;τ为时间,1天;λi为各种材料的导热系数,W·m-1K-1;di为罐体壁面各种材料对应外径,m;h∞为空气自然对流换热系数,由于兰州地区气候干燥,不考虑水分蒸发折算的对流换热系数,冬季取8.5W·m-2K-1,夏季取11.5W·m-2K-1,春秋季取冬季与夏季中间值计算[24]。

罐顶热损失[23]:

(3)

式中:δi为罐体顶部、底部对应各种材料的厚度,m;Ac为罐顶/罐底面积,m2。

罐底热损失[23]:

(4)

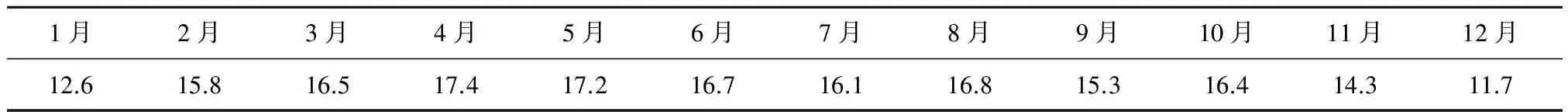

式中:ts为地下一米深度处土壤温度,℃。

采用微过热进料,在酸化池中采用稍高的酸化温度来平衡厌氧发酵罐中的散热损失。由能量守恒定律,酸化池温度计算公式:

(5)

式中:ta为酸化池温度,℃;Va为进料体积,20 m3;c为沼液比热容,由于沼液中90%以上成分是水,c取4.18 kJ·kg-1;ρ为进料沼液密度,取1000 kg·m-3;t为发酵温度,35℃。

2.2 沼液升温总需热量及沼液回热与回质过程热量计算

由于沼液升温过程都在厌氧发酵过程之前,因此沼液升温总需热量可以通过升温过程结束后料液最终温度来计算。料液升温总需热量计算公式:

Qw=cma(ta-t0)

(6)

式中:ma为进料质量,kg;t0为进料温度,℃。

沼液回用到酸化罐,不仅是一个回质的过程,同时也将料液中所携带的热量带进了酸化罐中。因此本系统中沼液余热回收热量包括沼液回质过程回收热量和沼液回热过程回收热量两部分,沼液余热回收热量计算公式:

Qre=Qb+Qr

(7)

其中:

Qb=cmb(t-t0)

(8)

Qr=ηcmr(t-t0)

(9)

式中:Qre为沼液余热回收热量,MJ;Qb为沼液回用过程回收热量,MJ;Qr为沼液回热过程回收热量,MJ;mb为回质过程中出料沼液质量,kg;η为沼液回热效率;取0.6;mr为回热过程中出料沼液质量,kg。

2.3 计算结果与分析

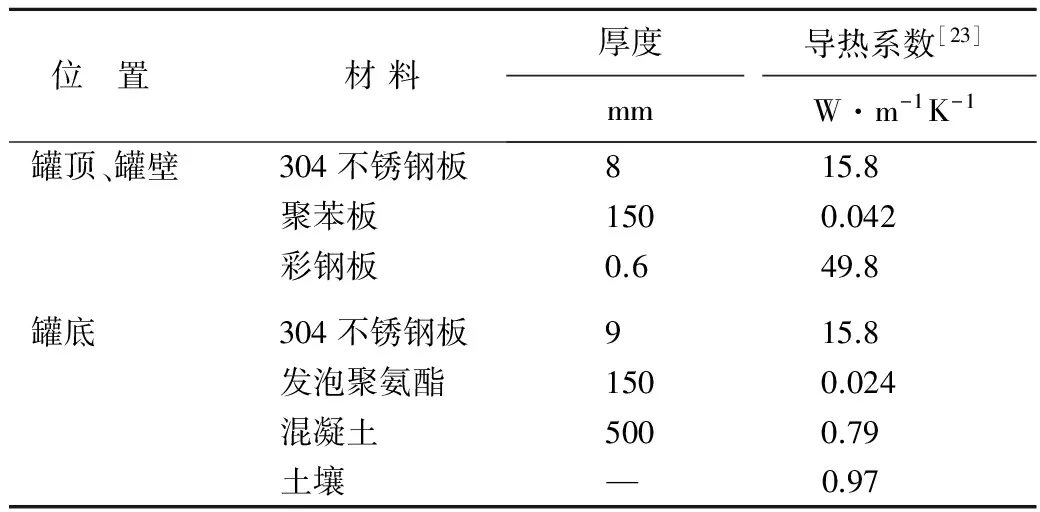

发酵罐体顶部、壁面与底部的材料与兰州市花庄养牛场沼气工程相同,具体参数见表1。

表1 罐体材料及相关参数

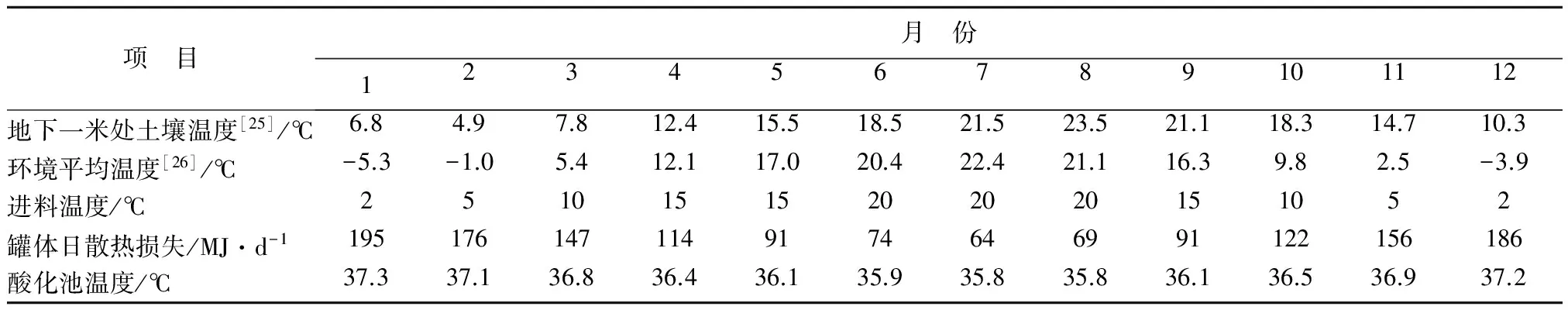

大中型沼气工程发酵原料在冬季一般不会结冰,因此发酵原料温度取值大于0℃,由公式(1)~(5)可知不同月份罐体的散热损失差别较大:罐体最大日散热损失发生在1月份,为195 MJ,罐体最小日散热损失发生在7月份,为64 MJ。罐体日散热损失和酸化池温度温度如表2所示。

表2 不同月份酸化池温度

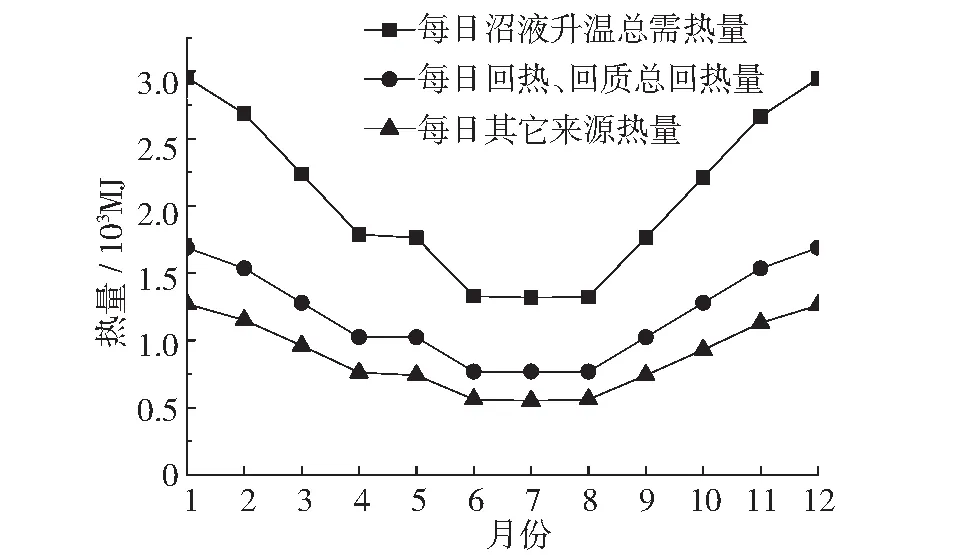

由公式(6)和公式(7)得出日平均料液升温需热量及沼液余热回收热量如图2所示,沼液回热与回质两个过程回收热量占料液升温总需热量的61%。

图2 月平均每天料液升温需热量及沼液余热回收热量

由于厌氧发酵罐体外保温层较好的保温效果,罐体散热量较小,仅占沼液升温总需热量的4.8%~6.6%,;而排料损失热量占沼液升温总需热量的93.4%以上,可见沼液余热回收潜力巨大。

3 不同升温方式经济效益对比与分析

集中供气大中型沼气工程一般单独采用太阳能、燃煤锅炉或沼气锅炉加热的升温方式,因此对此3种升温方式从是否添加沼液余热回收系统进行经济效益对比分析。

3.1 沼液余热回收系统

计算得出沼液余热年总回收热量为437.31 GJ,每年减少沼液处理量2190 t,节约用水2124 t。根据工程经验,沼液回热过程的主要费用为建造费,沼液余热回收年运行费用较少,沼液回热池的总建造费用约为2.1万元。

3.2 沼液余热回收联合太阳能加热

相比于单纯采用太阳能加热方式,联合升温方式由于添加了沼液回热与回质过程,大大减少太阳能集热器的初始投资。考虑到冬半年日辐射量的极大性,兰州地区太阳能集热器安装倾角应为51°,集热面上月平均日辐照量见表3[27-28]。

表3 兰州地区最佳单位倾斜面积上月平均日辐照量 (MJ·m-2)

节省太阳能集热面积为[29]:

(10)

式中:Ae为节省的太阳能集热面积,m2;Qre为沼液余热回收热量,取冬季12月份均值计算,MJ;H为单位集热面积月平均日太阳辐照量,为使太阳能集热器能够保证系统全年稳定运行,取12月份均值计算,MJ·m-2;ηs为太阳能集热器集热效率,0.5;ηl为管路及热水箱热损失,取0.2。

计算得出联合升温方式节省的太阳能集热面积为361 m2。集热面积每平米按600元计算,沼液余热回收联合太阳能升温方式较单纯采用太阳能加热升温方式节省初始投资21.66万元。

3.3 沼液余热回收联合燃煤加热

沼液余热回收过程回收了排料沼液中的部分热量,因此减少了煤炭的消耗量。年节省标煤计算公式[30]:

Qreτa=mqcηc

(11)

式中:τa为时间,365天;m为沼液余热回收年节省标煤质量,kg;qc为标煤低位热值,取29.3 MJ·kg-1;ηc为燃煤加热系统效率,取0.7[30]。

联合升温方式较单纯燃煤加热升温方式每年节约标煤21.32 t,减排二氧化碳53.15 t[30];标煤价格按每t 1000元计算,年节省2.13万元。

3.4 沼液余热回收联合燃气加热

年节省沼气消耗量计算公式[30]:

Qreτa=Vqmηm

(12)

式中:V为燃气锅炉年消耗沼气体积;qm为沼气低位热值,取22.1 MJ·m-3,(按甲烷含量为65%计算);ηm为沼气锅炉加热系统效率,取0.75[30]。

联合升温方式较单纯燃气加热升温方式年节省沼气26384 m3。兰州集中供气天然气价格为每m32.13元,以热值换算沼气价格为每m31.37元,年节约燃气费用3.61万元。

4 结论

笔者在兰州地区气候条件下构建了一套添加沼液回热与回质过程的沼气工程升温系统,对发酵罐体热损失、沼液升温需热量和沼液回热回质过程余热回收量进行了计算,并对该升温系统产生的经济效益进行了计算分析。

(1)沼液余热回收系统操作流程简单,适应性强,符合大中型工程实际应用需求;沼液余热回收系统造价仅为2.1万元,年减少沼液处理量2190 t,节约用水2124 t,能够回收沼气工程61%的加热总能量。

(2)在辅以其他加热方式时,系统能够凸显出很好的环境效益和经济效益,对比单一使用太阳能加热方式,若沼气工程升温方式为沼液余热回收联合太阳能加热,则能够减少361 m2集热面积,节省初始投资21.66万元。

(3)对比单一使用燃煤加热,若沼气工程升温方式为沼液余热回收联合燃煤锅炉加热,则每年可以节约标煤21.32 t,减排二氧化碳53.15 t,节省费用2.13万元。

(4)对比单一使用燃气加热,若沼气工程升温方式为沼液余热回收联合燃气锅炉加热,则每年可节约燃气费用为3.61万元。

[1] Kashyap D R, Dadhich K S, Sharma S K. Biomethanation under psychrophilic conditions: A review[J]. Bioresource Technology, 2003, 87(2): 147-153.

[2] 谢 晶, 陈 理, 庞昌乐, 等. 山东省沼气工程发展调研报告[J]. 中国沼气, 2012, 30(4): 41-44.

[3] 王宇欣, 苏 星, 唐艳芬, 等. 京郊农村大中型沼气工程发展现状分析与对策研究[J]. 农业工程学报, 2008, 24(10): 291-295

[4] 唐雪梦, 陈 理, 董仁杰, 等. 北京市大中型沼气工程调研分析与建议[J]. 农机化研究, 2012, 3(03): 206-211.

[5] 寇 巍, 郑 磊, 曲静霞, 等. 太阳能与发电余热复合沼气增温系统设计[J]. 农业工程学报, 2013, 24: 211-217.

[6] Zhong Y, Roman M B, Zhong Y, et al. Using anaerobic digestion of organic wastes to biochemically store solar thermal energy[J]. Energy, 2015, 83: 638-646.

[7] Zupancic G D, Rosm. Heat and energy requirements in thermophilic anaerobic sludge digestion[J]. Renewable Energy, 2003, 28(14): 2255-2267.

[8] 罗福强, 汤 东, 梁 昱. 用发动机余热加热沼液提高产气率研究[J]. 中国沼气, 2005, 23(3): 25-26.

[9] Boissevain B L, Zemke P E, Wood B D. Improving energy utilization in anaerobic digester power systems[J]. Biological Engineering Transactions, 2013, 6(1): 43-56.

[10] Brett b. Waste heat utilization in an anaerobic digestion system[D]. Logan : Utah State University, 2012.

[11] 裴晓梅, 石惠娴, 朱洪光, 等. 太阳能-沼液余热式热泵高温厌氧发酵加温系统[J]. 同济大学学报:自然科学版, 2012, 40(02): 292-296.

[12] 杜 倩, 李文哲, 姜海涛, 等. 消化液回用对牛粪两相厌氧消化的影响[J]. 东北农业大学学报, 2011, 42(02): 33-37.

[13] NY-T1220.1-2006,沼气工程技术规范-第1部分: 工艺设计[S] .

[14] 潘亚文. 带有沼液热回收的沼-电-热泵模式研究[D]. 哈尔滨: 哈尔滨工业大学, 2011.

[15] 蒲小东, 邓良伟, 尹 勇, 等. 大中型沼气工程不同加热方式的经济效益分析[J]. 农业工程学报, 2010, 07: 281-284.

[16] C S Couras, V L Louros, T Gameiro, et al.Anaerobic degradation of dairy wastewater in intermittent UASB reactors: influence of effluent recirculation[J]. Environmental Technology,2015,36(17), 2227-2238.

[17] 申江涛,吴德胜,赵明杰,等. KP-250螺旋挤压式固液分离机的设计及试验[J]. 农机化研究,2014,36(08):210-213.

[18] 王馨仪, 郭建斌, 吴树彪, 等. 发酵液回流对餐厨垃圾厌氧消化的影响[J]. 环境工程, 2012, 30(5): 77-81.

[19] Hamed M El-Mashad,Wilko K P van Loon,Grietje Zeeman. Design of A Solar Thermophilic Anaerobic Reactor for Small Farms[J]. Biosystems Engineering,2004, 87 (3), 345-353.

[18] Lübken M, Wichern M, Schlattmann M, et al. Modelling the energy balance of an anaerobic digester fed with cattle manure and renewable energy crops[J]. Water research, 2007, 41(18): 4085-4096.

[19] Zhang X, Yan J, Li H, et al. Investigation of thermal integration between biogas production and upgrading[J]. Energy Conversion and Management, 2015, 23(3): 1-9.

[20] 汪国刚, 赵明梅, 宋 刚, 等. 万头猪场沼气发电工程热平衡影响因素研究[J]. 环境工程学报, 2011, 5(11): 2635-2640.

[21] 杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社,2006.

[22] 刘艳峰,刘加平. 建筑外壁面换热系数分析[J]. 西安建筑科技大学学报(自然科学版), 2008, 40(03): 407-412.

[23] 贺静静. 兰州地区土壤源热泵垂直U型管温度场数值模拟研究[D]. 兰州:兰州交通大学,2013.

[24] 中国天气网.兰州城市介绍[Z].http://www.weather.com.cn/cityintro/101160101.shtml,2015-08-31.

[25] 杨金焕, 陈中华, 汪征宏. 光伏方阵最佳倾角的计算[J]. 新能源, 2000, 22(5): 6-9.

[26] 李元哲. 被动式太阳房热工设计手册[M]. 北京:清华大学出版社, 1993.

[27] 裴晓梅,张 迪,石惠娴,等. 太阳能-地源热泵沼气池加热系统集热面积优化[J]. 农业机械学报,2011,01:122-128.

[28] 邢慧娟, 秦朝葵, 张杨竣, 等. 大中型沼气工程热工行为分析[J]. 热科学与技术, 2013, 03: 272-276.

Study on Biogas Slurry Heat Recovery of Large and Medium-sized Biogas Project /

LI Jin-ping1,2, HAN Jing-yi1,2, HU Ying-ying1,2, FENG Rong1,2/

(1. Western China Energy & Environment Research Center, Lanzhou University of Technology, Lanzhou 730050, China; 2. China Northwestern Collaborative Innovation Center of Low-carbon Urbanization Technologies, Lanzhou 730050, China)

In order to achieve the goal of stable, efficient operation of a large and medium-sized biogas project in cold season with low cost, a biogas digester was constructed in Lanzhou and heated by conventional heating mode combining with the heat recovery from biogas slurry. The operating principle of both waste heat recovery and mass recycle of biogas slurry were elaborated. Some key parameters including the total heat loading, heat recovery from slurry, investment and operating costs of heating system, were calculated theoretically. The results showed that the energy saving rate of the combined heating system was 61%. Comparing with solar heating mode, the new system could save initial investment of 216,600 yuan; comparing with the coal-fired heating mode, it could save 21.32 tons of standard coal, reducing 53.15 tons of carbon dioxide emission a year; comparing with the gas heating mode, it could save gas costs 36100 yuan per year. The combined heating system also could reduce 2,190 tons of slurry disposals and obtain 2124 tons of water conservation.

Biogas project; biogas; heat and mass recycle

2015-08-31

2015-09-12

项目来源: 国家“863”计划课题(2014AA052801); 甘肃省杰出青年基金(2012GS05601); 甘肃省建设科技攻关项目(JK2010-29)

李金平 (1977-),男,博士,主要从事先进可再生能源系统方面的研究工作,E-mail:lijinping77@163.com

TK115; S216.4

B

1000-1166(2016)04-0055-05