基于Fluent的UASB反应器流态模拟研究

2016-12-14于兴峰刘永红蔡会勇郭莉萍

于兴峰, 刘永红, 蔡会勇, 郭莉萍

(西安工程大学 环境与化学工程学院, 陕西 西安 710048)

基于Fluent的UASB反应器流态模拟研究

于兴峰, 刘永红, 蔡会勇, 郭莉萍

(西安工程大学 环境与化学工程学院, 陕西 西安 710048)

文章利用Fluent软件对15.4 L的升式厌流氧污泥床反应器内气液流动状况进行了研究。考察了在不同进水流量下该反应器内流场的变化情况和三相分离器角度变化对反应器水力混合状况的影响。通过对模拟结果的对比分析发现: 1)在三相分离器角度为50o的情况下,当进水流量(0.0171,0.0213,0.0257,0.03 m3·d-1)为0.0213 ~ 0.0257 m3·d-1时,该反应器内水力混合状况最佳; 2)在进水流量为0.0213 m3·d-1情况下,当三相分离器角度(45°,50°,55°,60°)为50o时,该反应器内水力混合状况最佳。

UASB反应器; 气液两相流; 数值模拟; 三相分离器

升流式厌氧污泥床反应器(upflow anaerobic sludge blanket reactor,简称UASB)是由Lettinga教授于1970年开发的第二代厌氧生物反应器,目前在废水处理领域中取得了广泛的应用[1]。然而由于该反应器内部气固液三相流动的复杂性,工业UASB反应器的结构设计基本依靠一些经验公式进行,其操作条件的控制也存在相当的盲目性[2-3]。近年来,计算流体力学开始应用于厌氧反应器内流场的研究,通过数值模拟为厌氧反应器的优化设计提供一定帮助。例如,全丽君[4]利用Fluent考察了三相分离器角度变化对厌氧颗粒污泥和废水分离效果的影响;蔡会勇[5]考察了提升管直径和反应器容积负荷变化对内循环厌氧反应器内循环量的影响。

传统经典三传过程理论认为,反应器内部水力混合效果良好将有利于固液之间的传质,同时也是反应器高效运行的必要条件[6]。

因此,本文将使用Fluent软件对UASB反应器内气液两相流动状况进行数值模拟研究,主要考察进水流量的变化和三相分离器角度的变化对该反应器内流动状况的影响,以期为UASB反应器操作条件的选择和结构优化提供借鉴。

1 模型建立

1.1 Fluent模拟对象与初始条件的确定

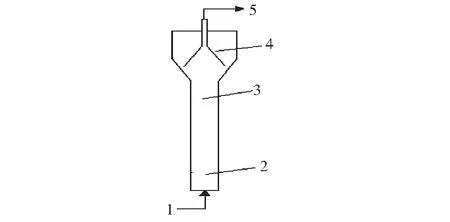

模拟对象为15.4 L的UASB反应器(高834 mm,直径180 mm),初始液位608 mm[7]。该反应器结构如图1所示。参考相关研究[5],假定反应器进水COD浓度为4000 mg·L-1,去除率为90%,运行温度为35 ℃。

1.废水; 2.污泥床区; 3.悬浮层区; 4.三相分离器; 5.沼气图1 UASB反应器结构示意图

1.2 多相流模型

参考相关研究[8-9],模拟过程中将气固液三相流简化为气液两相流,运用欧拉数学模型描述气液两相流,同时以空气模拟沼气,清水模拟废水。此外假设水为连续相,空气为离散相,水和空气是相互渗透的拟流体,不考虑温度和传热的影响。

此时多相流控制方程如下[10]:

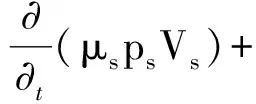

动量守恒方程:

▽·τs+μspsg+T

(1)

式中:μ为体积分数,为密度,kg·m-3;p为流体速度,m/s;ls为压力应变张量,p为p第相,s为s第相,T为相间作用力,N。

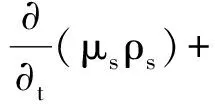

质量方程:

(2)

(3)

相间动量转换方程:

(4)

式中:ksp为s相和p相之间动量交换系数,f为曳力系数,τ为粒子松弛时间,s。参考相关研究[11],该文只考虑相间拽力,其它作用力较小,忽略不计。拽力系数采用SchillerandNaumann对称模型[12]。

1.3 模拟参数的设置与确定

边界条件:气相入口采用速度入口Velocity-inlet,气相出口采用Pressure-outlet。反应器固壁均设为wall,采用无滑移壁面条件。

初始条件:水为主相,空气为次要相。patch液体高度为608mm,液面以上气相体积分数为1。

用gambit6.3进行几何模型建立和网格的划分。当划分网格数为21414时,随着网格数量的增加该反应器上端出口气相速度达到稳定,此时认为网格数满足精度要求[12]。

文章采用非耦合求解。时间步长设置为0.001s,计算至残差收敛且该反应器上端出口气相速度达到稳定,计算结束。离散方法均采用二阶迎风格式,压力速度耦合方法采用SIMPLE。近壁处理方法采用标准壁面函数法[12]。

2 计算结果及分析

2.1 不同进水流量对反应器内流场的影响

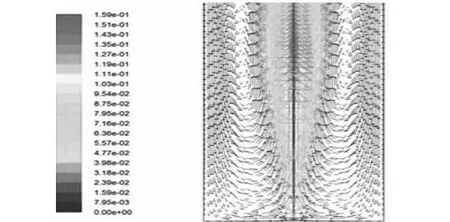

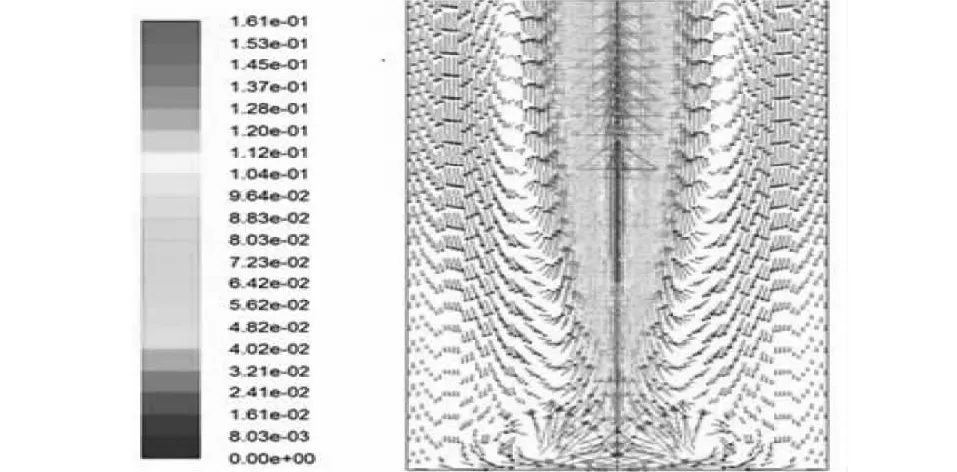

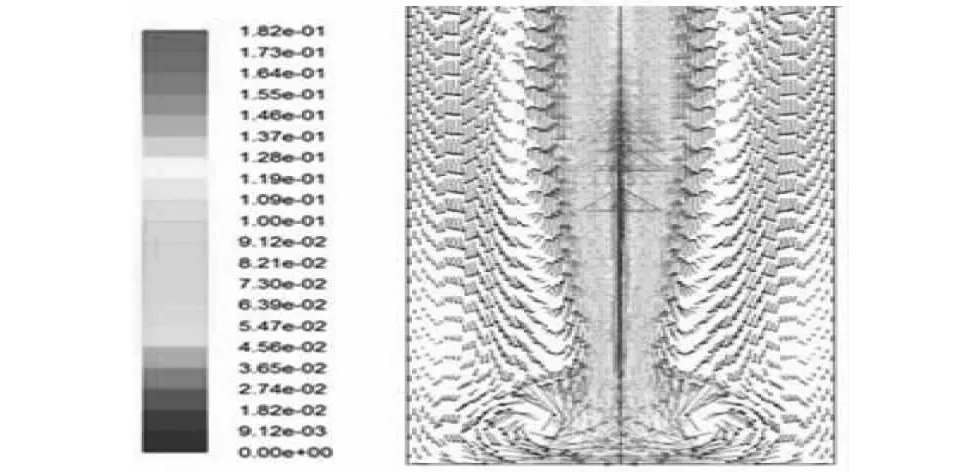

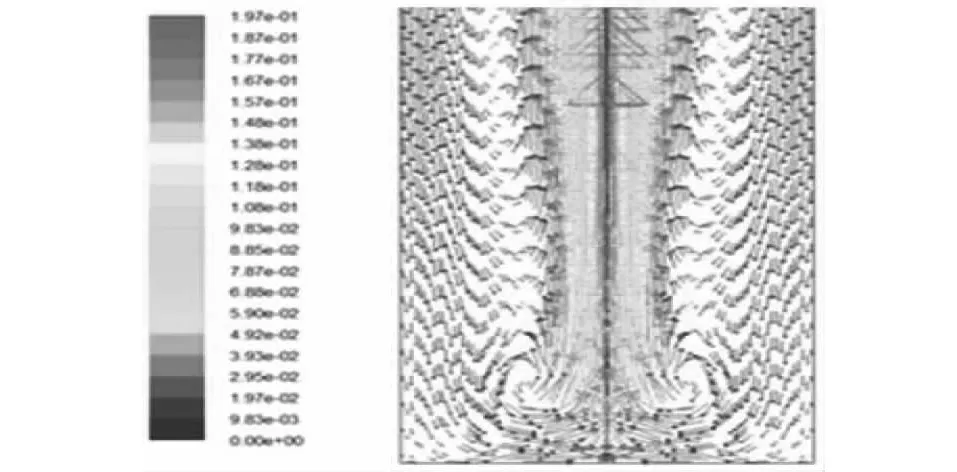

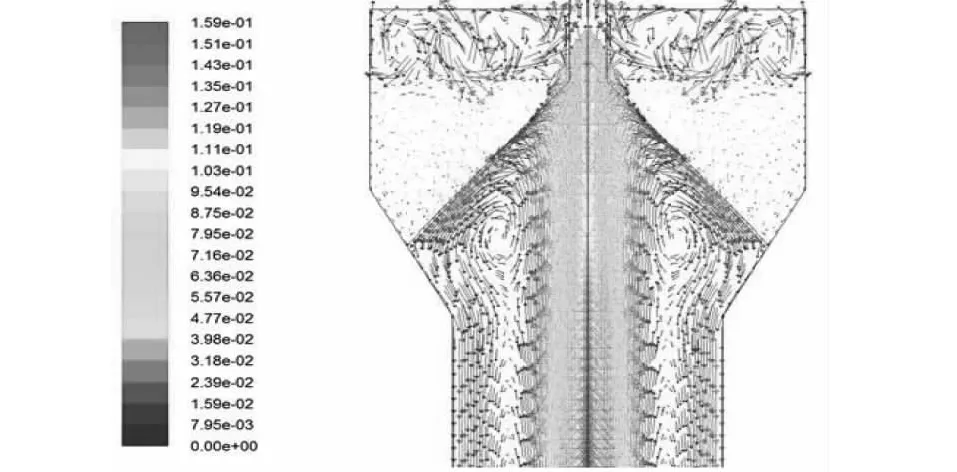

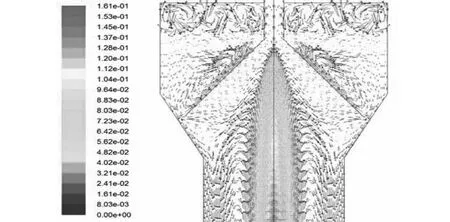

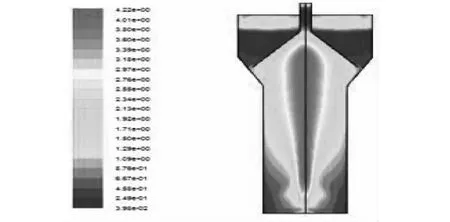

在4个不同进水流量(0.0171,0.0213,0.0257,0.03m3·d-1)下,运用Fluent对15.4L的UASB反应器(三相分离器角度为50o)的流动状况进行数值模拟。达到稳定状态时该反应器底部液相速度矢量分布如图2~图5所示。其中颜色的深浅表示不同的液相速度,颜色较深表示较高液相速度,颜色较浅表示较低液相速度,液相速度单位为m·s-1。

图2 水流量为0.0171 m3·d-1反应器底部液相速度

图3 水流量为0.0213 m3·d-1反应器底部液相速度

图4 水流量为0.0257 m3·d-1反应器底部液相速度

图5 水流量为0. 03 m3·d-1反应器底部液相速度

由图2可知,当进水流量为0.0171 m3·d-1时,该反应器底部没有出现明显的旋涡。这是由于液体表面上升流速较小,液体对该反应器底部扰动作用较小,此时反应器的膨胀率较低,不利于颗粒污泥和废水之间的混合。当进水流量分别增加到0.0213,0.0257,0.03 m3·d-1时,该反应器底部水力搅拌作用加强,形成明显的旋涡。液体表面上升流速较高,使反应器的膨胀率控制在一定范围内,极大强化了反应器内的传质过程[13]。

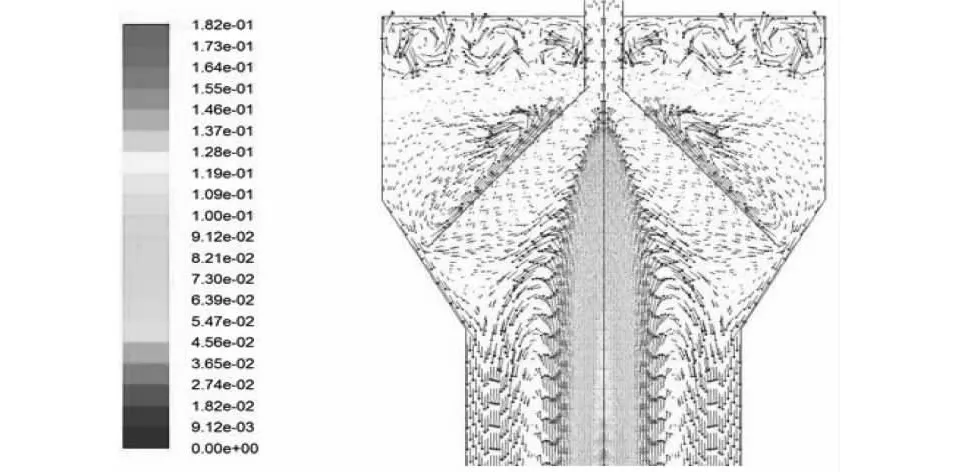

此时在不同进水流量下,达到稳定状态时该反应器三相分离器附近液相速度矢量分布如图6~图9所示。

由图可知,图6和图9三相分离器下部液相速度(0.0318 ~0.0787 m·s-1)较图7和图8大,并且形成了明显的旋涡。说明图6和图9三相分离器下部水力搅拌作用较强烈,这样非常不利于颗粒污泥沉淀到污泥床区。

图6 水流量为0.0171 m3·d-1三相分离器附近液相速度

图7 水流量为0.0213 m3·d-1三相分离器附近液相速度

图8 水流量为0.0257 m3·d-1三相分离器附近液相速度

图9 水流量为0.03 m3·d-1,三相分离器附近液相速度

综上所述,在三相分离器的角度取50°时,进水流量为0.0213 ~ 0.0257 m3·d-1(此时对应容积负荷为5 ~ 6 kgCOD·m-3d-1)时,该反应器内水力混合效果较好且三相分离器的分离效果较好。

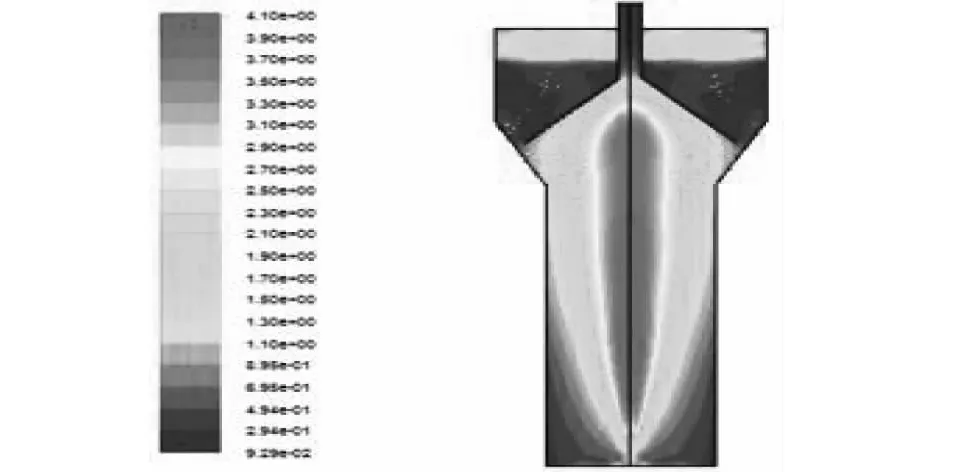

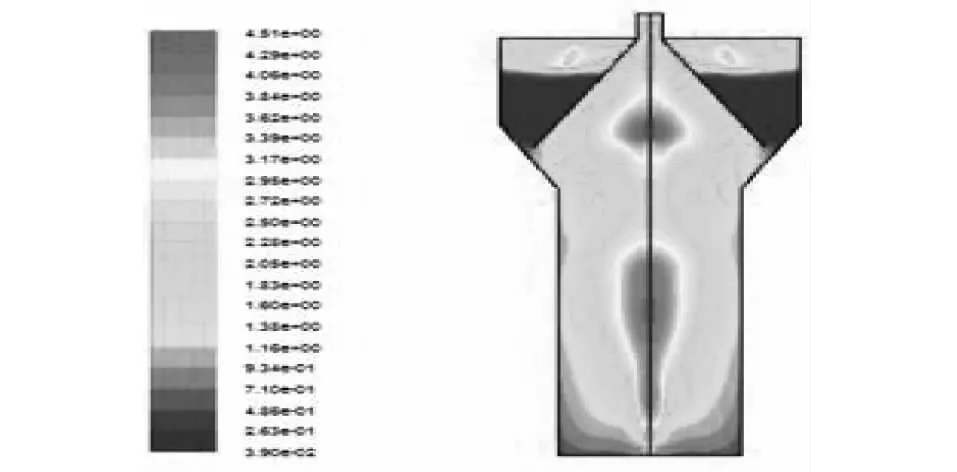

2.2 三相分离器角度变化对反应器内流场的影响

三相分离器是UASB反应器的重要组成部分,其结构设计的好坏决定着反应器处理效果[14]。在该反应器进水流量为0.0213 m3·d-1,笔者将通过改变三相分离器的角度(45°,50°,55°,60°)[15]考察对该UASB反应器内的流场特性的影响。

不同三相分离器角度下该反应器内湍流强度分布如图10~图13所示。其中颜色的深浅表示不同的湍流强度,颜色较深表示较高的湍流强度,颜色较浅表示较低的湍流强度。

由图中可以看出,中轴线附近湍流强度较大,中轴线到器壁湍流强度有所减小。图11反应器污泥床区的湍流强度比图10和图12强,反应器内颗粒污泥膨胀效果较好,反应器的有效空间得到充分利用,这样提高了废水的处理效率。图12三相分离器折射板下部湍流强度较大,不利于颗粒污泥沉淀到污泥床层区。图13由于三相分离器角度过大,中轴线有一段湍流强度大小不连续,水力混合状况较差,不利于颗粒污泥和废水的传质。

综上所述,在进水流量为0.0213 m3·d-1(此时对应容积负荷为5 kgCOD·m-3d-1)时,三相分离器角度为50°时,该反应器内水力混合效果较好且三相分离器分离效果较好。

图10 三相分离器45°反应器内湍流强度分布

图11 三相分离器50°反应器内湍流强度分布

图12 三相分离器55°反应器内湍流强度分布

图13 三相分离器60°,反应器内湍流强度分布

3 小结

文章运用Fluent软件对UASB反应器内部流场展开数值模拟研究,考察了在不同进水流量下该反应器内流场的变化情况和三相分离器角度变化对该反应器水力混合状况的影响。该软件在厌氧反应器操作条件的选择和结构优化设计中有着广泛的应用前景。

[1] 王凯军,左剑恶,甘海南,等. UASB工艺的理论与工程实践[M]. 北京:中国环境科学出版社,2000:16-20.

[2] 刘永红,周孝德,贺延龄. 高效厌氧反应器流态与颗粒污泥流体力学特性研究进展[J]. 化工进展,2010,29(1):163-167.

[3] 胡纪萃. 内循环(IC)厌氧反应器设计计算方法的探讨[J]. 中国沼气,2011,29(1):3-6.

[4] 全丽君. CFD对UASB反应器内流态的模拟研究[D]. 湖南大学,2012:34-38.

[5] 蔡会勇,刘永红,李 婷,等. 内循环厌氧反应器Fluent数值模拟与优化[J]. 化工进展,2014,33(12):3210-3214.

[6] Nicolella C, van Loosdrecht M.C M, Heijnen J S, et al. Particle-based biofilm reactor technology[J]. Trends in Biotechnology, 2000, 18(7): 312-320.

[7] 叶群峰. 升流式厌氧污泥床(UASB)数值模拟及流态分析[D]. 郑州:郑州大学,2002:67-71.

[8] 李 敏,王光谦,占树华,等. 内循环生物流化床反应器流体力学特性的数值模拟[J]. 环境科学学报,2004,24(3):400-404.

[9] Simcik M, Mota A, Ruzicka M C, et al. CFD simulation and experimental measurement of gas holdup and liquid interstitial velocity in internal loop airlift reactor[J]. Chemical Engineering Science, 2011, 66(7): 3268-3279.

[10] 江 帆,黄 鹏. Fluent高级应用与实例分析[M]. 北京:清华大学出版社,2008:149-156.

[11] Sanyal J, VaHsguez S, Roy S. Numerical simulation of gas-liquid dynamics in cylindrical bubble column reactors[J]. Chemical Engineering Science, 1999, 54: 5071-5083.

[12] 朱家亮,陈祥佳,张 涛,等. 基于CFD的内构件强化内循环流化床流场结构分析[J]. 环境科学学报,2011,31(6):1212-1219.

[13] Liu Y, Xu H L, Show K Y, et al. anaerobic granulation technology for wastewater treatment[J]. World J Microbiol Biotechnol, 2002, 18(2): 99-113.

[14] 王凯军. 厌氧工艺的发展和新型厌氧反应器[J]. 环境科学,1998,9(1):94-96.

[15] 胡纪萃. UASB反应器三相分离器的设计方法[J]. 中国沼气,1992,10(3):5-9.

Simulation Analysis of Upflow Anaerobic Sludge Blanket by Fluent Method /

YU Xing-Feng, LIU Yong-hong, CAI Hui-yong, GUO Li-ping /

(College of Environmental & Chemical Enginering,Xi'an Polytechnic University,Xian 710048,China)

The process of gas-liquid two-phase flow in upflow anaerobic sludge blanket (UASB) reactor (15.4 L) was simulated by Fluent software. The influence of different influent flow rate on flow field, and different three-phase separator folding angle on hydraulic mixing characteristics in the reactor, were investigated. The comparison and analysis of the simulation results showed that: 1. When the three-phase separator folding angle was 50°, the influent flow rate of 0.0213~0.0257 m3·d-1obtained the best hydraulic mixing in reactor; 2. When the influent flow rate was 0.0213 m3·d-1, and three-phase separator folding angle of 50°, the system had the best hydraulic mixing characteristics.

UASB reactor; gas-liquid flow; numerical simulation; three-phase separator

2015-06-13

项目来源: 国家自然科学基金项目(21176197); 国家科技重大专项项目(2009ZX07212-002-002); 陕西省科技统筹创新工程计划项目(2011KTZB03-03-01); 陕西省科学技术研究发展计划项目(2008k07-14)

于兴峰(1990-),男,安徽省阜阳市人,硕士,主要从事厌氧反应器优化设计研究工作,E-mail:yuxingfeng257@139.com

刘永红,E-mail: liuyhxa@hotmail.com

X703.3

B

1000-1166(2016)04-0041-04