不同热处理温度下金属材料的声衰减系数特性

2016-12-12贺西平刘小荣贺升平

崔 东,贺西平,刘小荣,卢 康,贺升平,尼 涛

(1.陕西师范大学 物理学与信息技术学院/陕西省超声重点实验室,陕西 西安 710119;2.陕西省宝鸡市150信箱,陕西 宝鸡 721013)

·数理科学·

不同热处理温度下金属材料的声衰减系数特性

崔 东1,贺西平1,刘小荣1,卢 康1,贺升平2,尼 涛2

(1.陕西师范大学 物理学与信息技术学院/陕西省超声重点实验室,陕西 西安 710119;2.陕西省宝鸡市150信箱,陕西 宝鸡 721013)

以牌号分别为1Cr17Ni2和2Cr13的两种不同材质的不锈钢(其中同种材料进行了不同温度的热处理)为例,利用一次和二次底面回波,对声衰减系数分别进行测量计算,并结合材料内部微观组织结构进行分析。结果表明,常温样品与经过热处理样品衰减系数之间存在较明显差异,而且在不同热处理温度点上材料的声衰减系数不一样。随着热处理温度不同,微观结构的第二相颗粒的变化与声衰减系数变化相吻合。因此,可以利用热处理手段来对材料“贴上标签”,加以辨识,也可以对金属材料的其他性能作出评价。

热处理;声衰减系数;微观结构

金属颗粒的大小影响着材料的机械特性[1-2]。测量金属材料的声衰减系数有助于研究不同热处理温度下材料晶粒尺寸的变化规律[3],而且还能对金属材料的其他性能参数作出评价。例如,分析钢材料中的衰减系数可以大大提高钢锻件的质量控制水平[4];获得金属材料超声衰减系数随频率变化的关系,通过底面回波频谱图辨识近表面裂纹缺陷[5-7];钢的声衰减系数可以帮助我们判断该材料的核辐射脆变程度,甚至预测其使用寿命[8-9];分析超声波在铸钢件中传播声衰减系数的变化规律,可优化超声波检测工艺参数[10];测量金属材料的声衰减系数也可以为材料的辨识提供依据。

同种材料进行热处理的工艺不同,导致力学性能(疲劳蠕动和屈服强度等)不同[4],其衰减系数变化规律也可能有所不同。研究金属材料在不同热处理状态下声衰减系数的变化规律,可以表征晶粒大小的变化[11]。文献[4]中论述了热处理后试样的衰减系数随着晶粒尺寸的增加近乎线性增加。文献[12-13]报道了SUS306不锈钢随着热处理温度的升高和保温时间的延长,晶粒急剧的长大,其平均尺寸的长大趋势比较符合指数增长规律,使得超声回波衰减系数逐渐增大。文献[14-15]表明了304不锈钢随着固溶处理时间的延长,声衰减系数会不断增大。文献[16]陈述了铝合金试样随着热处理温度的升高,衰减系数在每个温度点上有所不同。文献[17]阐明了40Cr钢在起始晶粒度相同的条件下,正火处理样本的衰减系数大于淬火处理的,淬火后低温回火处理的衰减系数最小。

超声波在多晶介质中传播,由于晶粒各向异性以及排列取向的无规律性,会在晶粒边界产生散射,可以利用散射信号的不同,对不同材质的材料进行了辨识[18]。本文采用超声脉冲回波法测试材料的声衰减系数,热处理方式为逐步升温,到达目标温度后保温3小时。文中探索了不同热处理温度的不锈钢材料与其声衰减系数的关系,并结合材料内部微观组织结构,发现可以用声衰减系数来对热处理温度不同的同种不锈钢材料进行辨识。

1 声衰减系数

超声衰减是一种高频(通常在兆赫以上)内耗现象。当一超声脉冲传入试样后,脉冲将在试样两端面之间来回反射传播,形成一列回波列。由于金属材料内部的原因,使超声脉冲的能量随传播距离的增加而不断减少,因而回波幅度也不断减小。量度超声的衰减系数计算公式为

(1)

式中,B1(dB/mm),B2(dB/mm)分别为第一次和第二次底面反射回波的幅度,H(mm)为试样厚度。

2 实验测试

试验中使用的1Cr17Ni2样品规格均为厚度15mm,直径47mm的圆柱,表面粗糙度为0.8μm。热处理温度分别为:常温(25℃),259℃,555℃,674℃,852℃,970℃。

试验使用纵波高频探头,中心频率为5MHz,水为声耦合剂。确保探头与试样紧密接触,且探头与各试样间耦合条件完全一致。

试验装置如图1所示。脉冲发射/接收器型号为Model 5077PR,由奥利巴斯公司生产,是一种宽带脉冲发射接收仪,带宽为35MHz。数字示波器使用Tektronix DPO5034B。单通道采样率为5GHz,回波脉冲的时间分辨率可达0.2ns,用于数据采集和波形收录。每次采样5 000次计算平均值后存储,后输入到计算机中利用编制的程序对衰减系数进行计算。

图1 高频超声测试系统连接装置图Fig.1 Schematic diagram of high frequency ultrasonic testing device

试样按热处理温度的不同分为6组,每个试样测试6次,取其平均值。图2是探头频率为5MHz的某个试样超声回波的典型波形。图2中符号S为表面反射回波,测得B1和B2的幅度,利用式(1)即可求得声衰减系数。图3和图4为500X下金相显微镜观测到的1Cr17Ni2和2Cr13这两种反映材料内部微观结构的金相图片。

图2 回波信号时间波形Fig.2 Waveform of the reflected echo

图3 1Cr17Ni2不锈钢不同热处理条件下显微组织Fig.3 1Cr17Ni2 steel microstructure under different heat treatment conditions

图4 2Cr13不锈钢不同热处理条件下显微组织Fig.4 2Cr13 steel microstructure under different heat treatment conditions

3 分析及讨论

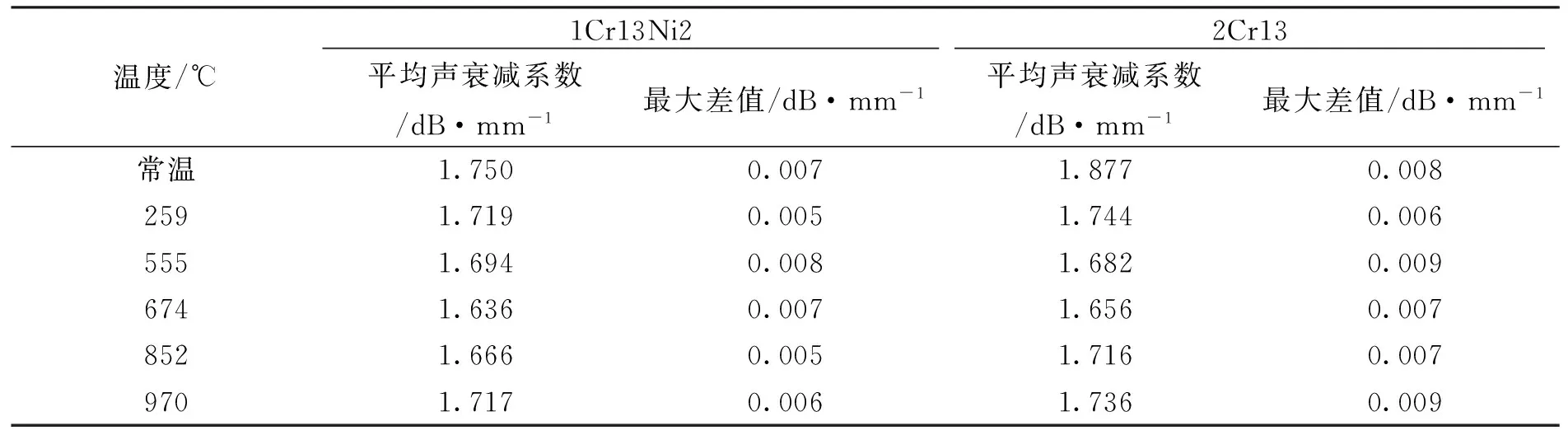

探头中心频率为5MHz时,对同一热处理温度下相同材质的两个不同样品的声衰减系数进行了计算,结果如表1所示。其中第2列和第4列表示同种温度下两个样品的平均声衰减系数,第3列和第5列表示这两个样品声衰减系数中的最大差值,而不同温度样品声衰减系数最小差值为0.01dB/mm。比较可以看出,同种温度测得的两个样品的声衰减系数最大差值没有超过不同温度下平均声衰减系数的差值。图5为探头中心频率为5MHz时,两种材料的衰减系数与热处理温度关系曲线,可以看出,常温样品与经过热处理样品的衰减系数之间存在较明显的差异,而且不同热处理温度点上的声衰减系数各不相同。

超声波衰减系数包括材料本身的衰减(散射衰减和吸收衰减)、声束的扩散损失 、反射损失、以及耦合损失4部分。扩散损失主要取决于探头直径、试样大小以及介质中声波的波长。在相同测试条件下, 不同试样的扩散损失差值主要由试样外形尺寸差异造成。造成反射损失和耦合损失的因素包括试样表面凸凹不平及探头和耦合材料对声能的吸收。由于本实验中试样的几何尺寸一致性较好, 加工精度较高, 均经过表面处理, 探头和被测试样充分接触, 同时使用水为耦合剂,最大程度降低了反射损失和耦合损失。因此,可以认为散射是多晶金属材料中超声波能量损失的最大部分[19]。

1Cr17Ni2钢和2Cr13钢均属于马氏体——铁素体型不锈钢,对于这种双相金属材料而言,由于其材料内部微观组织的复杂性,导致散射衰减的因素也有很多种,例如,材料中的杂质、晶粒、多晶材料晶界的非均匀性、第二相颗粒密度及结构、第二相颗粒的数量、以及通过不同的基体的黏滞阻抗等。图3和图4中(a)~(f)分别表示常温(25℃),259℃,555℃,674℃,852℃,970℃这6种不同热处理温度。从图3和图4中可以发现,材料未经热处理前晶界明显,铁素体上附着的碳化物还残留有条状马氏体的特征,分布较均匀,碳化物颗粒较多,由于其排列的无规律性,超声波通过时散射较为严重,此时可能由于第二相颗粒(散射体的数量)占主导因素,衰减系数较大。随着加热温度的升高,晶界及析出第二相发生着明显的变化,达到259℃时,因碳化物被铁素体基体吸收而减少,在起始晶粒度相同的条件下,第二相颗粒数量减少[20],因而衰减系数降低。到达550℃(脆性转变温度)时,铁素体中Cr原子趋于有序化,形成许多富Cr的点阵结构,它们与母相保持共格关系,因而碳化物融入铁素体中使其数量减少[21],衰减系数继续减小。随着温度进一步升高,所具有的能量足以提供晶粒长大的动力,此时晶界迁移,碳化物将会溶解进入铁素体,残留的碳化物与铁素体组成球状珠光体,如图3和图4中(e)所示。第二相颗粒(碳化物)与铁素体基体分界明显,此时可能是由于不同介质之间黏滞阻抗及第二相颗粒的密度占主导因素,从而衰减系数又有所增加,直到温度到达970℃,晶界重组完成,碳化物除部分溶入铁素体中其余全部用于组成晶界,使得晶界粗大,第二相颗粒(碳化物)与铁素体基体分界更加明显,如图3和图4的(f)所示,因此衰减系数增大明显。与图3相比,图4中第二相颗粒的变化规律与其类似,差异较大的是到达970℃时,形成索氏体,碳化物完全溶解入基体内部,晶粒粗大,如图4(f)所示。

分析发现,这与图5中计算得到的声衰减系数变化规律较为吻合。而每种温度下材料的微观结构是独特的,也就是说声衰减系数有其唯一性。利用这一特性,可以给金属材料“贴上标签”,利用声衰减系数对这些金属材料进行辨识。

表1 衰减系数比较

图5 5MHz衰减系数与热处理温度的关系Fig.5 Relationship between attenuation coefficient and heat treatment temperature at 5MHz

4 结 论

超声波在材料中传播,一方面由于阻尼和粘滞等因素,将损耗一部分能量转化为热能,另一方面,晶粒边界取向的杂乱无章会引起散射损耗。通常用散射来解释多晶金属中超声波能量损失的最大部分,影响散射的因素有材料中的杂质、晶粒、第二相、多晶材料晶界的非均匀性等。在其他因素相差不大时,研究钢在不同热处理温度下,第二相粒子致密度、颗粒数量及不同基体的粘滞阻抗与超声波衰减系数的变化规律表明,利用材料的微观组织表征超声波衰减系数变化是有效的。

本文采用超声脉冲回波法来测试材料的声衰减系数。探究在不同热处理温度下,不锈钢材料与其声衰减系数的关系,结合材料内部微观组织结构,发现不同材料的声衰减系数是不同的,以及同一材料在不同热处理温度点上的声衰减系数也不同。 由此,可以利用热处理手段来对金属材料“贴上标签”,通过测试声衰减系数对金属材料进行辨识。

[1] BOUDA A B, LEBAILI S, BENCHAALA A. Grain size influence on ultrasonic velocities and attenuation[J]. NDT&E International, 2003,36(1):1-5.

[2] KENDERIAN S, BERNDT T P, GREEN R E. Ultrasonic monitoring of dislocations during fatigue of pearlitic rail steel [J]. Materials Science and Engineering: A, 2003, 348(1):90-99.

[3] 张洪达,马世伟.Cr-Mo钢平均晶粒尺寸的超声无损评价[J].上海大学学报(自然科学版),2006,12(2):162-165.

[4] 王晨,游方芳,李世忠,等. 超声波测量钢锻件材料衰减系数的误差分析及解决办法[J]. 无损检测,2014,36(6):29-31.

[5] 肖会芳,徐金梧,何飞,等. 金属内部裂纹的超声衰减特性与近表面缺陷识别[J].北京科技大学学报,2014,36(6):838-844.

[6] WAGLE S,KATO H. Ultrasonic wave intensity reflected from fretting fatigue cracks at bolt joints of aluminum alloy plates[J].NDT & E International,2009,42(8): 690-695.

[7] 王兴国,常俊杰,单英春,等.超声回波信号检测橡胶薄层的特性[J].机械工程学报,2008,44(10):114-117.

[8] ISHII T, OOKA N. Development of a non-destructive testing technique using ultrasonic wave for evaluation of irradiation embrittlement in nuclear materials[J]. Journal of Nuclear Materials, 2002,307:240-244.

[9] OHTANI T, NISHIYAMA K, YOSHIKAWA S,et al. Ultrasonic attenuation and microstructural evolution throughout tension-compression fatigue of a low-carbon steel [J]. Materials Science and Engineering A, 2006, 442(1):466-470.

[10] 龙会国,胡波涛.铸钢件超声波衰减系数测量及其影响因素[J]. 铸造,2011,60(7):676-679.

[11] 贺西平,田彦平,张宏普. 超声无损评价金属材料晶粒尺寸的研究[J]. 声学技术,2013,32(6):445-451.

[12] 马世伟,袁康.SUS306不锈钢平均晶粒尺寸的超声无损检测及其评价[J]. 上海大学学报(自然科学版),2010, 16(2): 125-129.

[13] KITASAKA J. A trend of inspection techniques in boiler and pressure vessel [J]. Journal of the Japan Boiler Association, 2003,320: 28-37.

[14] 李萍,程向梅,李安娜,等. 304不锈钢固溶产物晶粒尺寸的超声无损表征研究[J]. 材料工程,2013,41(6):77-81+86.

[15] 吴伟,张颜艳,张士晶,等. 超声声速无损评定304不锈钢晶粒尺寸[J]. 金属热处理,2010,35(7):94-97.

[16] 田彦平,贺西平,张宏普,等.基于声参量的金属材料识别方法[J]. 陕西师范大学学报(自然科学版), 2014, 42(3):34-40.

[17] 林莉,李喜孟,张俊善,等.超声波无损评价40Cr钢显微组织的探讨[J]. 无损探伤,2000(4):28-30.

[18] 贺西平,刘小荣,张宏普,等. 超声背向散射衰减系数谱的金属防伪辨识[J]. 陕西师范大学学报(自然科学版),2014,42(6):40-44.

[19] 李喜孟,林莉. 超声波透射技术无损评价粗晶材料平均晶粒尺寸[J]. 大连理工大学学报,1998,38(2):78-81.

[20] 李龙飞,夏杨青,孙祖庆,等. 中碳钢回火马氏体热变形过程中的铁素体动态再结晶[J]. 金属学报,2010,46(1):19-26.

[21] 张小可,陈锡民. 热处理工艺对Cr17含Ni马氏体不锈钢组织及性能的影响[J]. 宝钢技术,2009(1):42-45+55.

(编 辑 李 静)

The acoustic attenuation coefficient characteristics of metal materials at different heat treatments

CUI Dong1, HE Xiping1, LIU Xiaorong1, LU Kang1, HE Shengping2, NI Tao2

(1.College of Physics and Information Technology/Shaanxi Key Laboratory of Ultrasonic, Shaanxi Normal University,Xi′an 710119, China; 2.150 Mailbox, Baoji 721013, China)

Taking the 1Cr17Ni2 and 2Cr13 two different materials of stainless steel (the same material was heated at different temperatures) for example, using the primary and secondary bottom echo, their acoustic attenuation coefficients were measured respectively and analyzed by combining the material internal microstructure. The results show that the acoustic attenuation coefficients have significantly differences between the samples of normal temperature and heat-treated samples; acoustic attenuation coefficient is also different at various points of the heat treatment temperature. With different heat treatment temperature, the change of microstructure of second phase particles is in conformity with the acoustic attenuation coefficient change. Therefore, “ labels” can be put on different materials using the heat treatment so as to identify easily, and it can also evaluate the other properties of the metal material.

heat treatment; acoustic attenuation coefficient; microscopic structure

2015-05-11

国家自然科学基金资助项目(11374201)

崔东,男,陕西西安人,从事超声工程研究。

O422.4

A

10.16152/j.cnki.xdxbzr.2016-05-007