螺旋线偏差对圆柱齿轮副振动的影响规律研究

2016-12-12常乐浩贺朝霞

常乐浩, 贺朝霞, 刘 更

(1.长安大学 道路施工技术与装备教育部重点实验室,西安 710064;2.西北工业大学 陕西省机电传动与控制工程实验室, 西安 710072)

螺旋线偏差对圆柱齿轮副振动的影响规律研究

常乐浩1, 贺朝霞1, 刘 更2

(1.长安大学 道路施工技术与装备教育部重点实验室,西安 710064;2.西北工业大学 陕西省机电传动与控制工程实验室, 西安 710072)

综合计入时变啮合刚度激励、误差激励和啮入冲击激励,建立了圆柱齿轮副弯扭轴耦合动力学模型,分析了不同形式螺旋线偏差对直齿轮副和斜齿轮副振动的影响规律。结果表明,螺旋线偏差对直齿轮副振动几乎不产生影响,但对斜齿轮副振动影响显著,其中中凹螺旋线齿轮的振动最大;负螺旋角偏差齿轮振动次之;在多数载荷情况下,正螺旋角偏差齿轮的振动要小于理想螺旋线齿轮;中凸螺旋线齿轮的振动最小。因此,螺旋线偏差在分析直齿轮副振动时可以忽略,但在分析斜齿轮副振动时则需要计入才更为合理。

螺旋线偏差;齿轮承载接触分析;直齿轮;斜齿轮;振动

齿轮制造误差是一种引起齿轮传动装置振动的重要激励形式。误差的存在使齿面实际啮合点偏离理论啮合点,形成啮合过程中的一种位移激励。齿轮误差种类繁多,在最新的齿轮误差国标GB/T 10095.1中规定[1],齿廓偏差、齿距偏差和螺旋线偏差是轮齿同侧齿面偏差评定时必须检验的项目。李润方等[2]认为齿廓偏差和齿距偏差是齿轮误差激励中的主要因素,在ISO 6336[3]计算齿轮副动载系数时也仅考虑了这两项误差的影响。KUBO等[4-8]分别研究了这两种偏差的影响,发现具有不同分布形式的齿廓偏差和齿距偏差时,齿轮系统的振动强弱有着明显的区别。

螺旋线偏差作为影响齿向载荷分布的重要因素,在分析齿轮强度时被广泛考虑,却较少地被计入在齿轮系统动力学分析中。然而OGAWA等[9]在研究含螺旋线偏差直齿轮副的振动特性时,发现螺旋线偏差会使齿轮副啮合刚度降低,从而降低系统共振转速并影响系统动态响应。另外,由于斜齿轮的螺旋线与接触线不平行,螺旋线偏差的存在势必影响瞬时实际接触线位置,引起位移激励影响系统振动。因此,研究齿轮系统振动对螺旋线偏差的敏感性并分析影响规律,对齿轮系统减振降噪设计具有重要的指导意义。

本文建立了一对圆柱齿轮副弯-扭-轴耦合动力学模型,综合考虑啮合刚度激励、误差激励和啮合冲击激励,研究了具有不同分布形式螺旋线偏差时直齿轮和斜齿轮的动态响应规律,为进一步提出螺旋线偏差控制原则奠定了理论基础。

1 齿轮啮合刚度与综合误差

齿轮在啮合过程中由于啮合齿对数和啮合位置的变化,使齿轮啮合刚度产生周期性的波动。当存在齿轮误差时,齿面实际接触状态会发生改变。特别是当载荷较小或误差较大时,多数理论接触点将无法参与接触,会直接导致齿轮副总变形和啮合刚度与理想齿轮产生差异。这一结论在文献[10]中均有所体现。另一方面,受啮合轮齿间变形的影响,齿面误差实际作用量在不同载荷时将有所不同,其详细变化规律可参考文献[11]。然而目前许多有关齿轮系统动力学的研究中,齿轮的啮合刚度均以无误差条件下的数值代入,综合误差曲线采用假定幅值的简谐函数表示,忽略了两者之间的相互影响效果。

作者在文献[8]中建立了齿轮副的承载接触分析模型,可以考虑不同齿面误差(如齿廓偏差、螺旋线偏差)分布对啮合刚度和综合误差的影响。当求得齿面接触点载荷分布向量{F}和静态传递误差xs后,单个离散接触点的变形Δi可由xs与该点原始误差Ei求出:

Δi=xs-Ei

(1)

单个接触点的刚度ki为:

(2)

齿轮副实际啮合刚度km为所有接触点刚度之和:

(3)

式中:N为所有接触点个数。

与单个接触点的变形关系类似,齿轮副综合误差em为传递误差xs与综合变形Δ之差,即:

em=xs-Δ=xs-P/km

(4)

式中:P为齿轮副传递的静载荷。

根据式(4)可得到齿轮副静态平衡方程为:

km(xs-em)=P

(5)

从式(2)可以看出,若某个接触点未实现接触,则该点的载荷Fi为0,其单点接触刚度ki也为0。所以当齿面在螺旋线偏差影响下出现部分接触时,由式(3)可知齿轮实际啮合刚度将会减小,进而影响综合误差的大小。当载荷增加至齿面实现完全接触时,实际啮合刚度和综合误差将基本不变。

2 啮合冲击力

轮齿在进入啮合和退出啮合时,由于弹性变形和误差的影响,会使主、从动齿轮实际啮合基节不相等,使实际啮合点偏离理论啮合线,产生瞬时速度差和线外冲击力。由于啮入冲击力一般明显大于啮出冲击力,所以此处仅考虑啮入冲击力的影响。主从动轮在进入啮合瞬时的实际基节之差用“啮合合成基节偏差”fpbe表示,其大小为:

fpbe=Δn+fpbn

(6)

式中:Δn为齿轮副在少齿啮合结束时的法向相对变形量;fpbn为进入啮合轮齿与前一个轮齿之间的等效基节偏差。Δn的大小为:

Δn=P/kLE

(7)

式中:kLE为少齿啮合结束时啮合刚度km的数值。

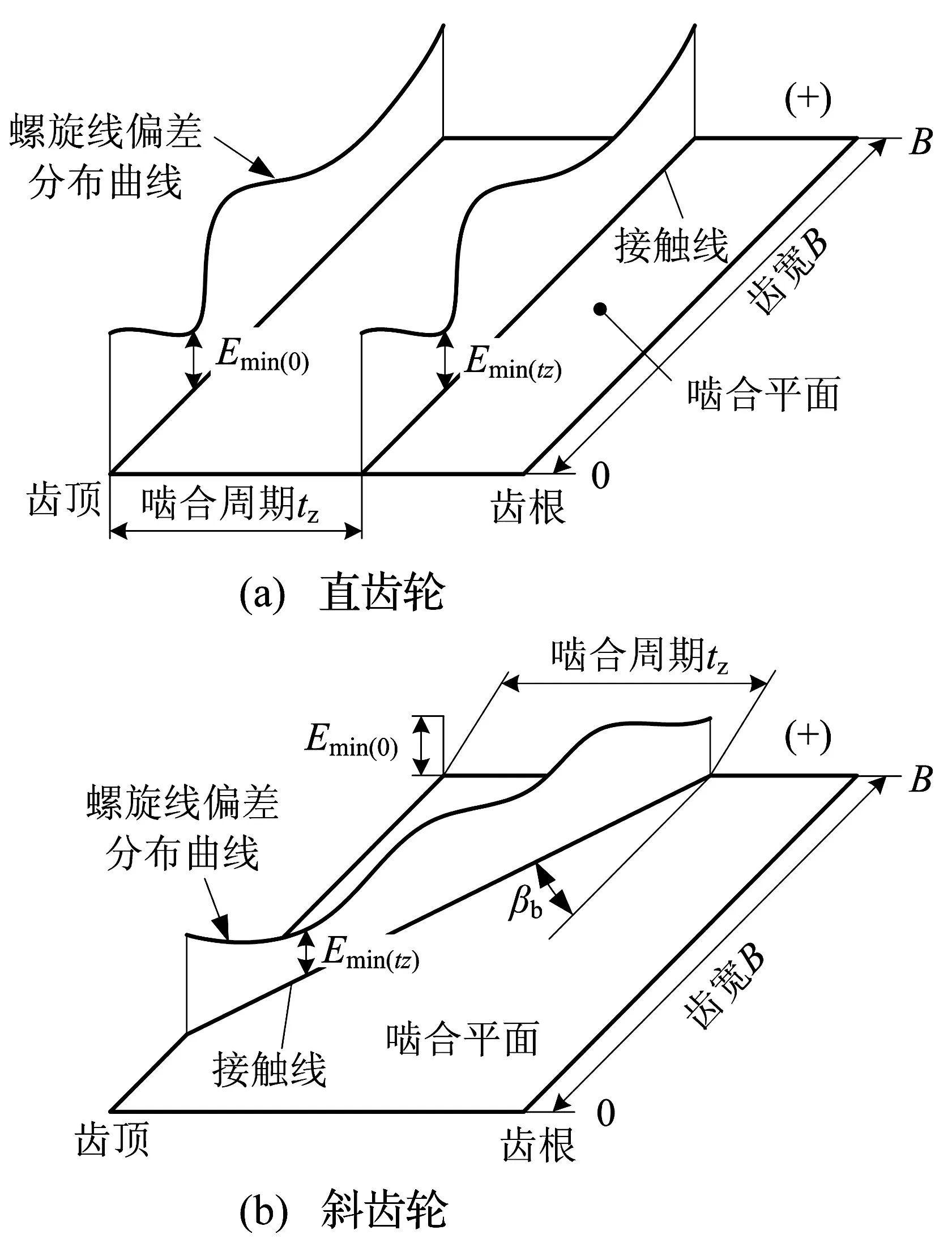

等效基节偏差fpbn主要受齿距偏差影响,同时受到齿廓偏差和螺旋线偏差的影响。当只存在螺旋线偏差时,直齿轮和斜齿轮等效基节偏差在啮合面上的合成示意图如图1所示。Emin(0)为从动轮齿在进入啮合瞬时接触线上的螺旋线偏差最小值,Emin(tz)为前一个轮齿瞬时接触线上的螺旋线偏差最小值,tz为啮合周期。这样,在进入啮合瞬时轮齿的等效基节偏差为:

fpbn=Emin(tz)-Emin(0)

(8)

图1 螺旋线偏差引起的等效基节偏差Fig.1 Equivalent pitch error due to helix deviation

从图1可以直观看出,对于直齿轮,由于接触线方向与端面齿廓方向正交且与螺旋线方向平行,所以螺旋线偏差不会改变等效基节偏差的大小。而对于斜齿轮,由于接触线方向与螺旋线方向呈一定夹角,等效基节偏差将受到螺旋线偏差的影响。

求得“啮合合成基节误差”后,根据几何啮合关系可求得实际啮入点位置和两齿轮瞬时相对速度Δv[12]。根据冲击动力学相关理论,可得最大冲击力Fsmax为:

(9)

式中:mred为系统的等效质量;J1、J2分别为主、从动齿轮的转动惯量;ks为进入啮合轮齿在啮入点的单齿啮合刚度;rp、rg分别为主、从动齿轮的基圆半径。

由冲量定理可知,冲击作用时间tc为:

(10)

假设冲击力为一半正弦脉冲,则冲击力函数fs(t)为:

fs(t)=Fsmaxsin(ωct) 0≤t≤tc

(11)

式中:ωc=π/tc为半正弦波的角频率。

3 动力学建模

由于直齿轮可以看作螺旋角为0的斜齿轮,为不失一般性,此处以一对斜齿轮副为例建立动力学模型。在不考虑齿面摩擦的情况下,斜齿轮副弯-扭-轴耦合的动力学模型如图2所示。图中下标p表示主动轮,下标g表示从动轮。

图2 斜齿轮副动力学模型Fig.2 The dynamic model of a helical gear pair

将图2中各齿轮振动位移向啮合线方向投影,可得啮合线相对总变形为:

δ=VX-em

(12)

式中:X= {xp,yp,zp,θzp,xg,yg,zg,θzg}T,表示两齿轮的位移列向量;em为综合误差;V为各方向位移向啮合线方向转化的投影矢量,可用下式表示:

V=[cosβbsinφ,cosβbcosφ,sinβb,rpcosβb,

-cosβbsinφ,-cosβbcosφ,-sinβb,rgcosβb]

(13)

式中:rp和rg分别为主、从动轮的基圆半径;βb为基圆螺旋角;角度φ=α-φ,α为啮合角,φ为从动轮安装相位。

根据牛顿第二定律,可得系统运动微分方程组为:

式中:mi(i=p, g)分别为主、从动齿轮质量;Izi(i=p,g)分别为主、从动轮绕z轴的转动惯量;km和cm分别为综合啮合刚度和啮合阻尼;kij,cij(i= p,g;j=x,y,z)分别为齿轮i沿j向的支撑刚度和阻尼;T1和T2分别为齿轮1和齿轮2的扭矩。

将式(12)代入方程组(14)中,并加入冲击力后整理成矩阵形式为:

(15)

式中:M,C和K分别为系统质量矩阵、阻尼矩阵和刚度矩阵;e为综合误差向量;Fs为啮入冲击力在各自由度的分量。

根据作者在文献[8]中的有关推导,可以将式(15)所表示的参变微分方程组近似转化为如下形式的定常微分方程组:

(16)

式中:X0和ΔX分别为动态位移的均值和波动部分;K0和e0分别为刚度和误差均值;Fs为冲击激振力;FTE为传递误差激振力,定义为:

(17)

式中:ΔK和Δe分别为啮合刚度和综合误差的波动部分;Xs为静态传递误差向量。从式(17)可以看出,此传递误差激振力包含了时变刚度项和时变误差项的影响,为两者的综合效果。

对于式(16)所示的定常微分方程,可避免使用数值积分方法求解。本文使用傅里叶级数法[13]直接求解其稳态解ΔX,进一步得到系统位移响应X=X0+ΔX。

4 螺旋线偏差对齿轮系统振动的影响

4.1 螺旋线偏差参数描述

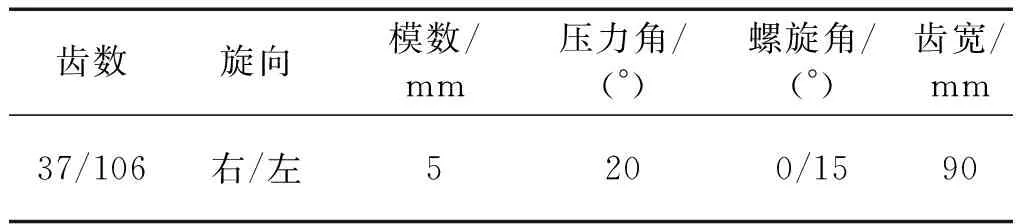

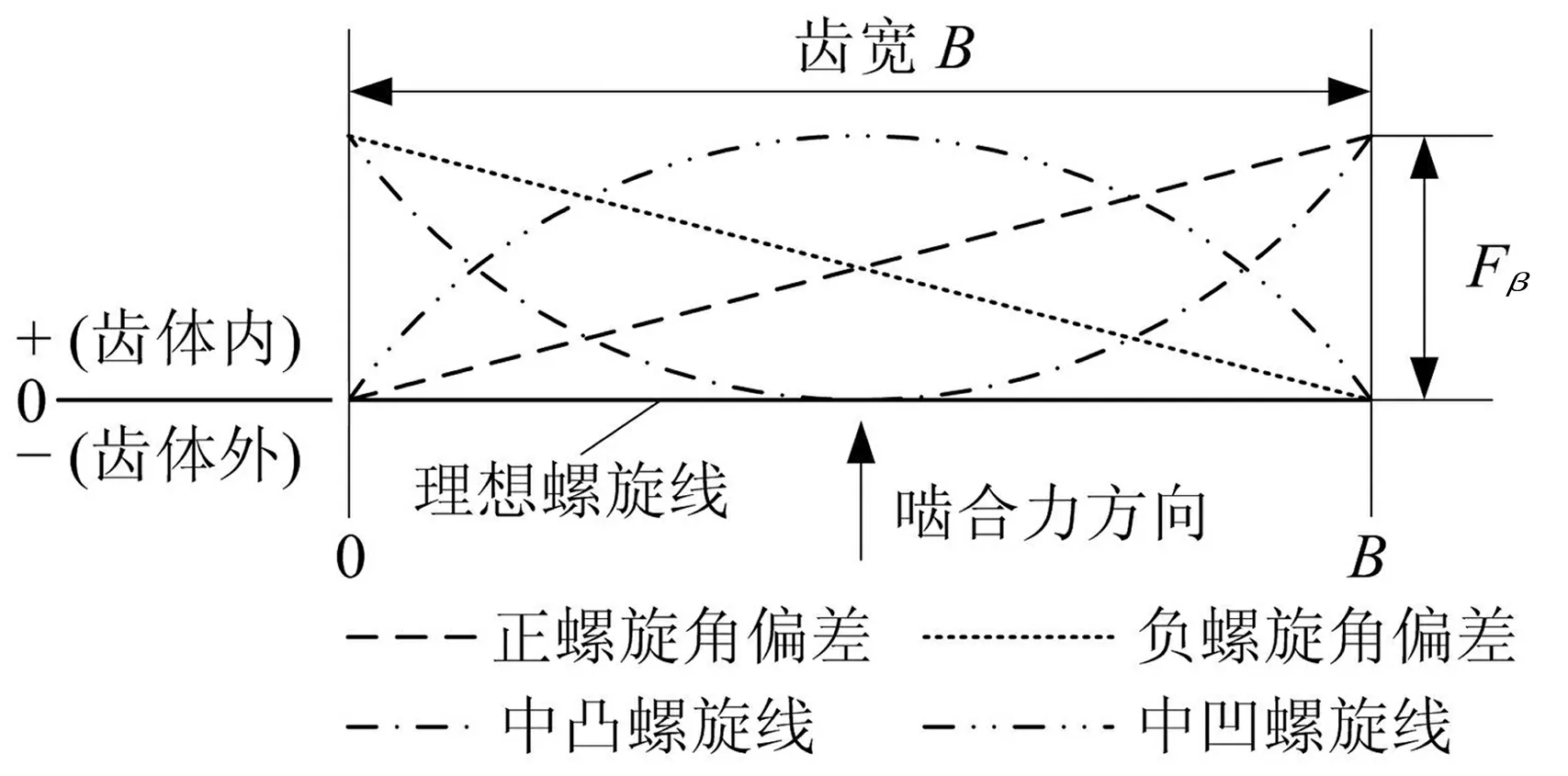

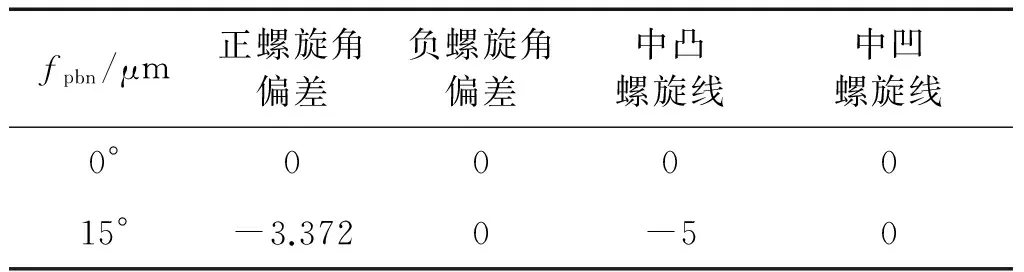

为分析螺旋线偏差的影响,分别以直齿轮、螺旋角为15°的斜齿轮为例进行计算,两齿轮副参数如表1所示。由于大齿轮误差值一般要明显大于小齿轮误差值,参照GB/T 3480—1997中计算动载系数的作法,仅以大齿轮误差代入计算模型。假设螺旋线偏差在齿宽方向按以下五种形式变化,分别为理想螺旋线、中凸螺旋线、中凹螺旋线、正螺旋角偏差和负螺旋角偏差,其中正、负螺旋角偏差沿齿宽方向以直线形式变化,中凸、中凹螺旋线以抛物线形式变化,如图3所示。假设各类偏差具有相同的幅值Fβ=5 μm,当偏差偏向齿体内部,即两齿轮接触点产生间隙时,值为正;当偏差偏向齿体外部时,值为负。根据图1中啮合面上相邻齿接触线上的偏差分布和式(8)计算的等效基节偏差如表2所示。与直齿轮不同,由于斜齿轮的螺旋线偏差是倾斜的,斜齿轮正螺旋角偏差和中凸螺旋线偏差会引起一定的基节偏差量。

表1 齿轮副基本参数Tab.1 Basic parameters of the analyzed gear pairs

图3 各类型螺旋线偏差示意图Fig.3 Schematic diagram for different helix deviations表2 不同螺旋线偏差对应的等效基节偏差Tab.2 Equivalent pitch errors for different helix deviations

fpbn/μm正螺旋角偏差负螺旋角偏差中凸螺旋线中凹螺旋线0°000015°-3.3720-50

4.2 对直齿轮振动的影响

对于不同分布形式的螺旋线偏差,分别通过式(4)、式(5)和式(11)计算啮合刚度、综合误差和啮入冲击力,并代入式(16)可求解系统的动态响应。

选取输入转速为4 000 r/min,不同螺旋线偏差对应直齿轮副的动载荷波动量Fd随负载扭矩T的变化曲线如图4所示。由图中曲线可知,不同类型螺旋线偏差所对应的动载荷波动量与理想齿轮数据差异并不明显。这说明对直齿轮副而言,螺旋线偏差基本不影响系统的振动。

图4 直齿轮动载荷波动量Fig.4 Fluctuations of dynamic mesh forces for spur gears

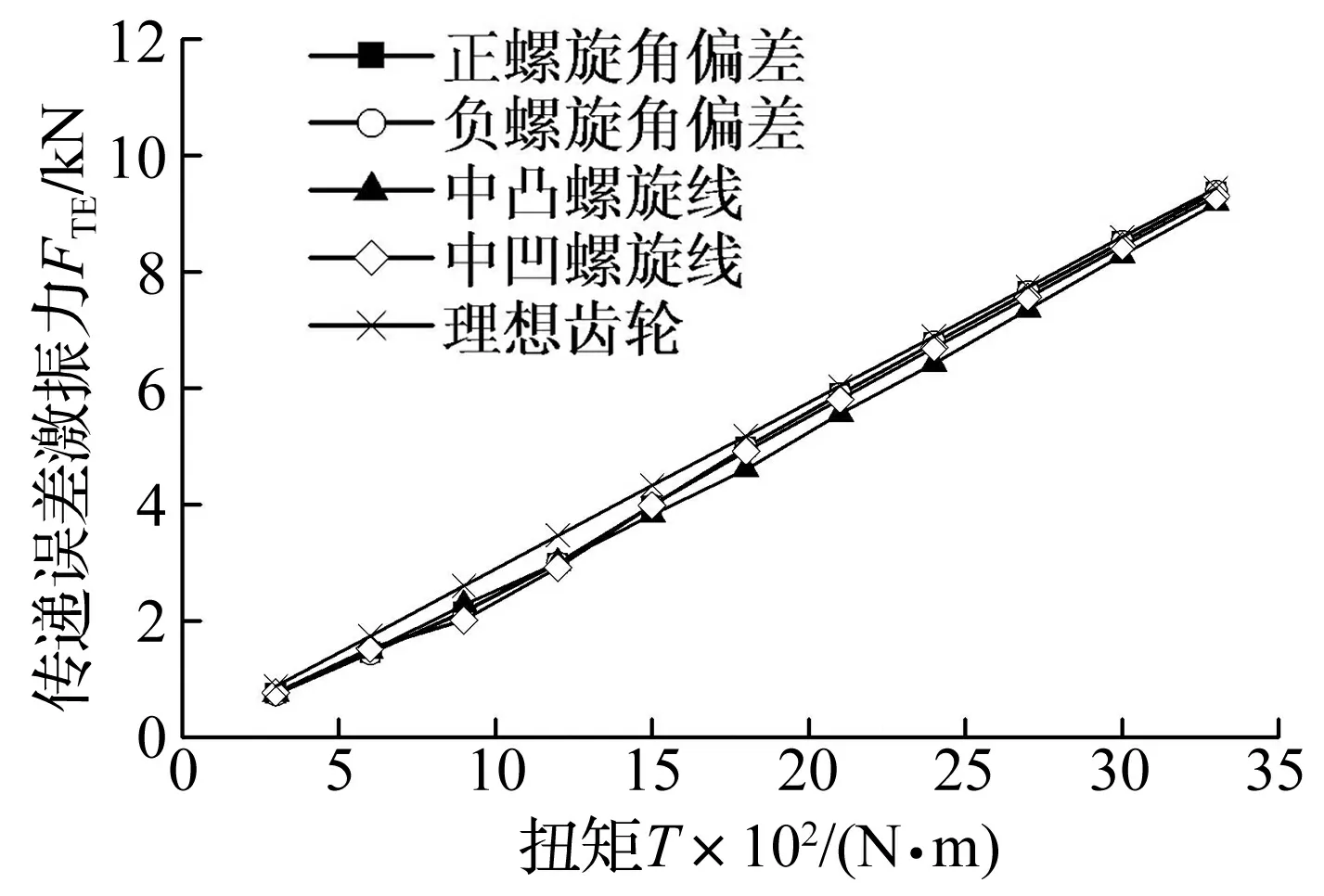

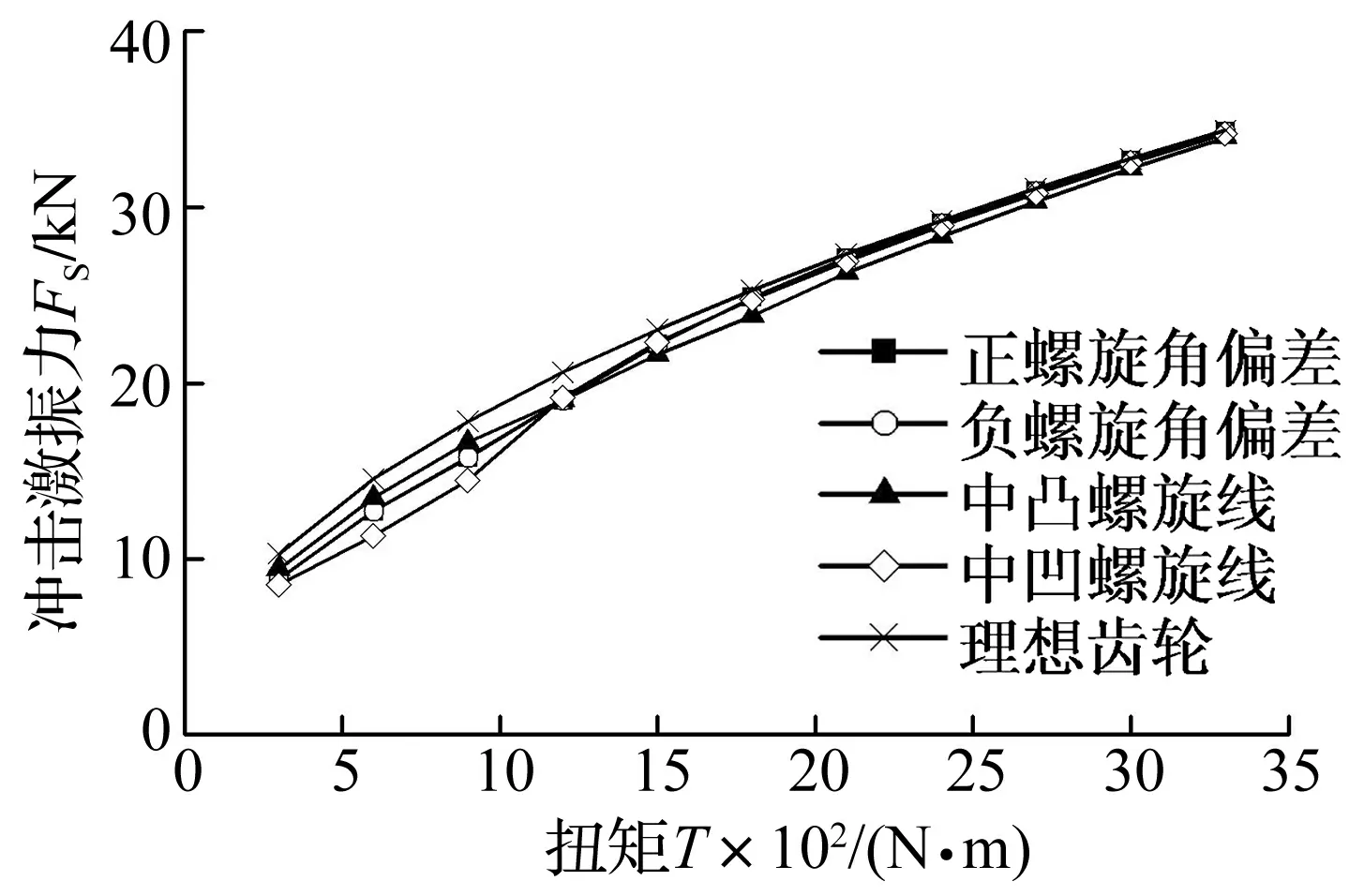

为了分析这种现象的原因,图5和图6给出了不同扭矩下各类型螺旋线偏差所对应的传递误差激振力波动值和冲击激振力大小。由于直齿轮接触线与理论螺旋线相平行,所以无论螺旋线偏差如何改变,实际啮合的齿对数始终与理论啮合的齿对数相等,图5中各类型螺旋线对应的传递误差基本不发生变化。同时对于直齿轮来说,齿廓方向和螺旋线方向是正交的,螺旋线偏差不会产生“啮合合成基节偏差”,所以图6中各类型螺旋线下的啮入冲击力均与理想齿轮基本相等。导致图6中各啮入冲击力产生微小差异的原因在于,误差的影响使齿轮副啮合刚度会比理想齿轮略有减小,使式(7)中进入啮合瞬时的弹性变形Δn以及式(9)中单齿刚度ks与理想齿轮产生差异,进而使啮入冲击力略有改变。

图5 直齿轮传递误差激振力Fig.5 Exciting forces due to transmission errors for spur gears

图6 直齿轮冲击激振力Fig.6 Impact forces for spur gears

4.3 对斜齿轮振动的影响

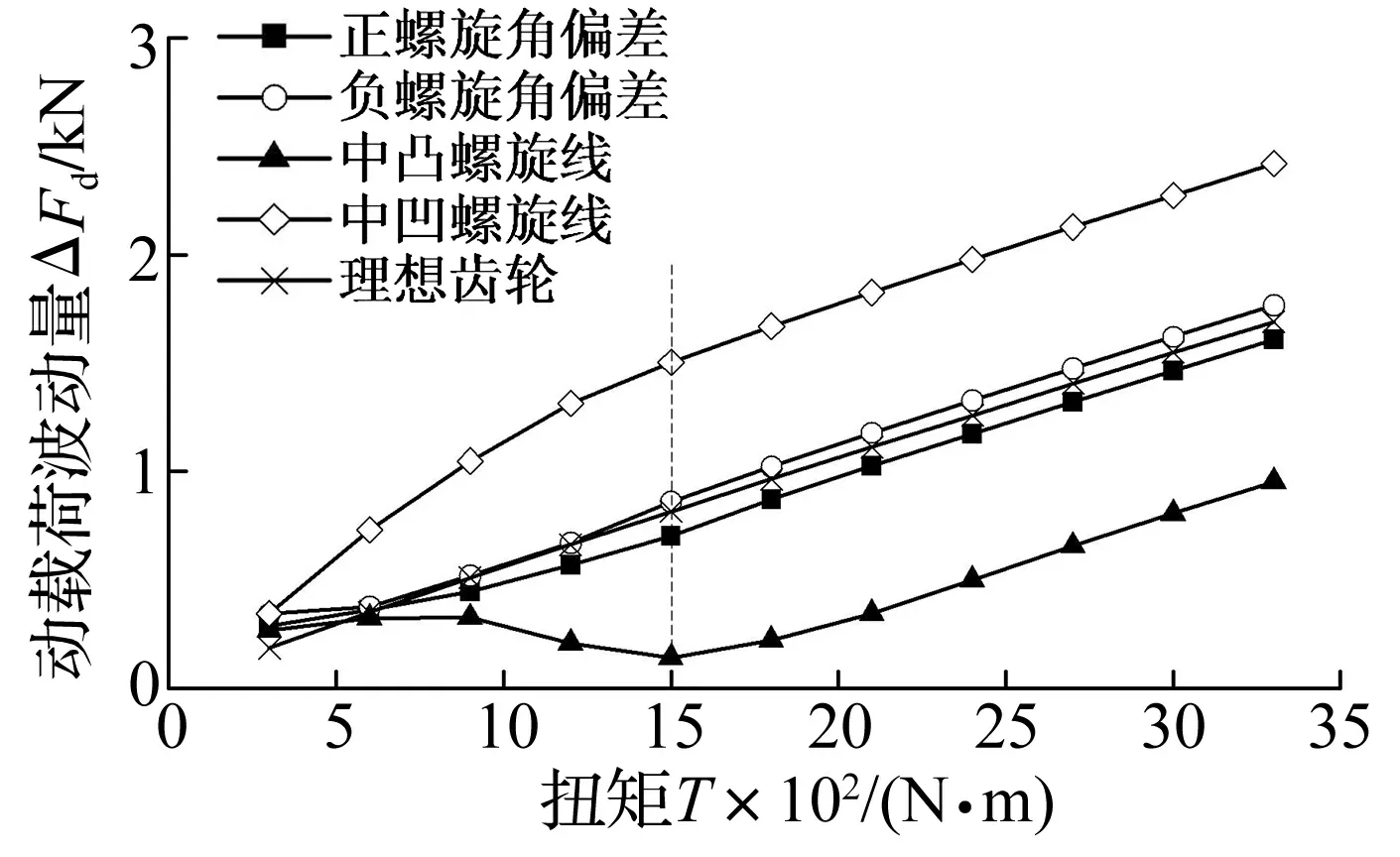

同样选取输入转速为4 000 r/min,不同螺旋线偏差对应斜齿轮副的动载荷波动量Fd随负载扭矩T的变化曲线如图7所示。与直齿轮不同的是,不同形式的螺旋线偏差对斜齿轮的振动具有明显影响。从图7中可以看出,在轻载(T=300 N·m)时,理想齿轮具有最小的动载荷;随着扭矩的增大,多数扭矩下动载荷从小到大的顺序为中凸螺旋线<正螺旋角偏差<理想齿轮<负螺旋角偏差<中凹螺旋线。

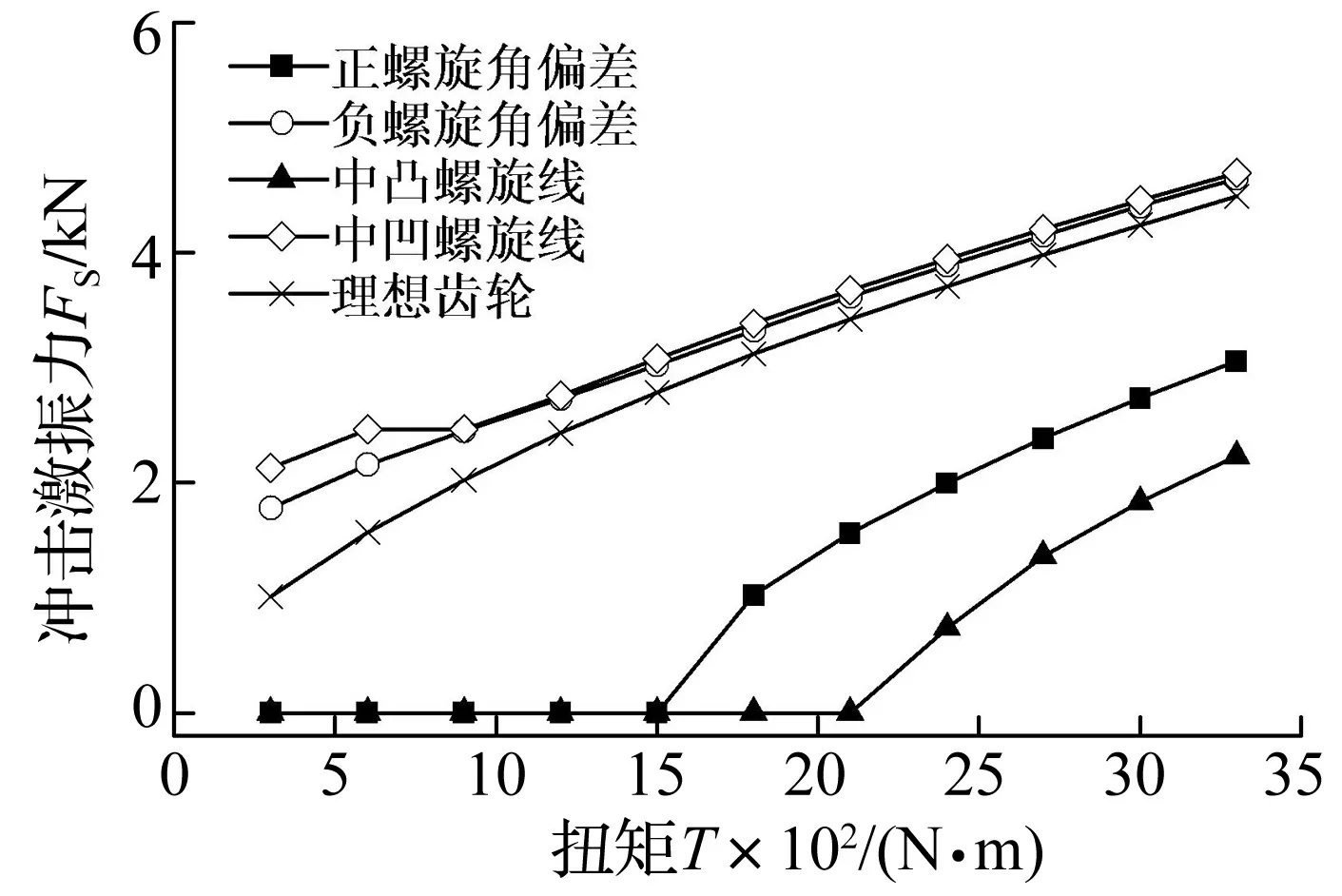

图8和图9分别为不同扭矩下各类型螺旋线偏差的传递误差激振力和冲击激振力对比。可以发现,不同螺旋线偏差对应的激振力大小差别显著,这一点与直齿轮有明显不同。分析后可总结出以下几点规律:

(1)中凹螺旋线在各扭矩下的传递误差激振力和冲击激振力均为最大,所以其对应的动载荷在各类型偏差齿轮中始终是最大的。

(2)由于中凸螺旋线会产生负的等效基节偏差fpbn,在载荷较小(T=300 N·m)时,轮齿变形较小,由式(6)可知“啮合合成基节偏差”fpbe为负,从而不产生啮合冲击力。然而由于其传递误差激振力大于理想齿轮,所以导致此时中凸螺旋线偏差的振动大于理想齿轮。这从侧面反映出在轻载时,传递误差对系统振动的影响程度要大于啮合冲击力。当扭矩大于或等于900 N·m时,中凸螺旋线齿轮的两类激振力均小于理想齿轮,所以其振动也明显小于理想齿轮。

图7 斜齿轮动载荷波动量Fig.7 Fluctuations of dynamic mesh forces for helical gears

图8 斜齿轮传递误差激振力Fig.8 Exciting forces due to transmission errors for helical gears

图9 斜齿轮冲击激振力Fig.9 Impact forces for helical gears

(3)正螺旋角偏差齿轮在载荷较小时动载荷大于理想齿轮的原因与中凸螺旋线相似。从图8和图9中可以看出,在所有扭矩下正螺旋角偏差齿轮的传递误差激振力略大于理想齿轮,而啮合冲击力则远小于理想齿轮。由于随着扭矩的增加,传递误差激振力的影响程度会减弱,所以在多数扭矩下正螺旋角偏差齿轮的动载荷会略小于理想齿轮。

(4)负螺旋角偏差齿轮在各扭矩下的两类激振力均略大于理想齿轮,所以其动载荷也略大于理想齿轮。虽然其传递误差激振力与正螺旋角偏差齿轮基本相等,但由于其冲击力远大于正螺旋角偏差,所以其动载荷也大于正螺旋角偏差齿轮。

(5)从图7可以看出,当扭矩小于1 500 N·m时,中凸、凹螺旋线偏差齿轮的动载荷波动量随扭矩呈明显的非线性变化;而当扭矩大于1 500 N·m时,各类型偏差齿轮的动载荷波动量均基本上随扭矩呈线性变化,且与理想齿轮变化率基本相等。这是由于齿面在扭矩较小时并非完全接触,在误差影响下由传递误差引起的激振力呈非线性变化,如图8所示。当扭矩增加至足以使齿面实现完全接触时(T>1 500 N·m),误差的影响不再改变,轮齿变形在传递误差中逐渐占据主导作用,各类型偏差齿轮动载荷随扭矩的变化情况基本与理想齿轮一致。

5 结 论

本文分别以一对直齿轮和斜齿轮为对象,综合考虑啮合刚度、齿轮误差和啮合冲击激励,通过建立齿轮副弯-扭-轴耦合动力学模型,研究了不同螺旋线偏差分布形式对齿轮系统振动的影响规律。分析结果表明:

(1)螺旋线偏差对直齿轮系统的振动几乎不产生影响,所以在分析直齿轮系统动态响应时不考虑螺旋线偏差的作法是合适的。

(2)由于斜齿轮接触线与螺旋线方向并非平行,螺旋线偏差会明显影响到斜齿轮传递误差和啮合冲击力,从而改变系统动态响应。理想齿轮在轻载时具有最小的振动,而在中等和重载条件下,中凹螺旋线的斜齿轮具有最大的振动,其次为负螺旋角偏差齿轮,正螺旋角偏差和中凸螺旋线齿轮均具有小于理想齿轮的振动,且中凸螺旋线齿轮的振动最小。由此可知,以往许多文献在进行斜齿轮系统动力学分析时,只考虑齿廓偏差和齿距偏差的影响是不够的,必须计入螺旋线偏差的影响才更为合理。

[1] 圆柱齿轮精度制 第1部分:轮齿同侧齿面偏差的定义和允许值: GB/T 10095.1—2008[S]. 北京: 中国标准出版社,2008.

[2] 李润方, 王建军. 齿轮系统动力学: 振动冲击噪声[M]. 北京: 科学出版社, 1996.

[3] Calculation of load capacity of spur and helical gears-part 1: basic principles, introduction and general influence factors : ISO 6336—1:2006[S].International Organization for Standardization,2006.

[4] KUBO A, KIYONO S. Vibrational excitation of cylindrical involute gears due to tooth form error[J]. Bulletin of the JSME, 1980, 23(183):1536-1543.

[5] UMEZAWA K, SATO T, KOHNO K. Influence of gear errors on rotational vibration of power transmission spur gears (1st report, pressure angle error and normal pitch error)[J]. Bulletin of the JSME, 1984, 27(225):569-575.

[6] MATSUMURA S, UMEZAWA K, HOUJOH H. Rotational vibration of a helical gear pair having tooth surface deviation during transmission of light load (4th report, effect of tooth profile deviation)[J]. Bulletin of JSME, 1996, 62(603):4324-4331.

[7] 李凯岭, 孙乃坤, 崔剑平, 等. 渐开线齿轮不同形式齿廓偏差对齿轮噪声的影响[J]. 机械工程学报, 2008, 44(3):234-240. LI Kailing, SUN Naikun, CUI Jianping, et al. Influence on gear mesh noise from different tooth profile errors of involute gears[J]. Chinese Journal of Mechanical Engineering, 2008, 44(3):234-240.

[8] 常乐浩, 刘更, 吴立言, 等. 不同形式齿廓偏差对直齿轮振动的影响规律[J]. 振动与冲击, 2014, 33(19):22-27. CHANG Lehao, LIU Geng, WU Liyan, et al. Effects of different tooth profile deviations on vibration of a spur gear pair[J]. Journal of Vibration and Shock, 2014, 33(19):22-27.

[9] OGAWA Y, MATSUMURA S, HOUJOH H. Rotational vibration of a spur gear pair considering tooth helix deviation (development of simulator and verification)[J]. JSME International Journal, Series C, 2000, 43(2):423-431.

[10] 郑雅萍, 吴立言, 常乐浩, 等. 齿轮轮齿误差对啮合刚度影响规律研究[J]. 机械传动, 2014, 38(5):32-35. ZHENG Yaping, WU Liyan, CHANG Lehao, et al. Study on the influence law of gear tooth error on the mesh stiffness[J]. Journal of Mechanical Transmission, 2014, 38(5):32-35.

[11] 常乐浩, 刘更, 吴立言. 齿轮综合啮合误差计算方法及对系统振动的影响[J]. 机械工程学报, 2015, 51(1):123-130. CHANG Lehao, LIU Geng, WU Liyan. Determination of composite meshing errors and its influence on the vibration of gear system[J]. Journal of Mechanical Engineering, 2015, 51(1):123-130.

[12] 周长江, 唐进元, 钟志华. 齿轮传动的线外啮合与冲击摩擦[J]. 机械工程学报, 2008, 44(3):75-81. ZHOU Changjiang, TANG Jinyuan, ZHONG Zhihua. Corner contact and impact friction of gear drive[J]. Chinese Journal of Mechanical Engineering, 2008, 44(3):75-81.

[13] 方宗德, 沈允文, 高向群. 斜齿轮传动的动态特性分析[J]. 航空学报, 1992, 13(2):32-39. FANG Zongde, SHEN Yunwen, GAO Xiangqun. An analysis of dynamic behaviour of helical gear transmissions[J]. Acta Aeronautica et Astronautica Sinica, 1992, 13(2):32-39.

Effects of helix deviations on the vibration of cylindrical gear pairs

CHANG Lehao1, HE Zhaoxia1, LIU Geng2

(1. Key Laboratory of Road Construction Technology and Equipment of Ministry of Education, Chang’an University, Xi’an 710064, China;2. Shaanxi Engineering Laboratory for Transmissions and Controls, Northwestern Polytechnical University, Xi’an 710072, China)

A transverse-rotational-axial coupled dynamic model for cylindrical gear pairs was built, considering the excitations of time-varying mesh stiffness, gear error and meshing impact. And the effects of helix deviation on the vibration of spur and helical gear pairs were investigated. The results show that the helix deviation has little effects on the vibration of spur gears but has remarkable influences on the vibration of helical gears. The concave helix always brings the largest vibration, and the negative helix angle errors induce smaller dynamic loads than the concave helix. Under most load conditions, the positive helix angle errors bring a smaller vibration than the ideal helix does and the convex helix gives the smallest vibration among all. Therefore, the helix deviation can be neglected when studying the dynamic responses of spur gears but should be taken into account when studying the dynamic responses of helical gears.

helix deviation; loaded tooth contact analysis; spur gear; helical gear; vibration

国家自然科学基金项目(51535009;51205029)

2015-07-17 修改稿收到日期:2015-09-18

常乐浩 男,博士,讲师,1987年1月生

TH113

A

10.13465/j.cnki.jvs.2016.22.013