面向螺旋铣制孔过程的压脚压紧力优化

2016-12-12毕运波严伟苗沈立恒

毕运波 ,李 夏 ,严伟苗 ,沈立恒 , 朱 宇 ,方 伟

(1. 浙江大学 机械工程学院,浙江 杭州 310027; 2. 中航工业西安飞行自动控制研究所,陕西 西安 710065; 3. 上海飞机制造有限公司,上海 200436)

面向螺旋铣制孔过程的压脚压紧力优化

毕运波1,李 夏2,严伟苗1,沈立恒3, 朱 宇3,方 伟3

(1. 浙江大学 机械工程学院,浙江 杭州 310027; 2. 中航工业西安飞行自动控制研究所,陕西 西安 710065; 3. 上海飞机制造有限公司,上海 200436)

为了优化机器人螺旋铣制孔过程中末端执行器的压脚压紧力取值, 提高末端执行器与工件的接触刚度, 消除压紧力取值对加工孔的孔径精度、表面粗糙度、孔位偏差等的影响, 采用解析法确定压紧力取值的许用范围. 通过建立螺旋铣制孔过程有限元仿真模型, 研究许用范围内不同压紧力对加工孔质量的影响, 给出压脚压紧力的最优值. 通过制孔实验对比分析不同压紧力下的加工孔质量, 实验结果表明, 在优化后的压脚压紧力作用下, 加工孔的圆柱度可以有效控制在0.013 mm以内, 孔的内壁表面粗糙度可以提升至1.6 μm以内.

螺旋铣; 压脚装置; 末端执行器; 压紧力; 有限元分析(FEA)

在飞机装配过程中, 飞机结构件之间的连接主要为机械连接,连接孔质量对于提高连接精度、保证飞机使用寿命及安全性有着重要的影响. 据统计可知, 70%的飞机机体疲劳失效事故起因于结构连接部位,其中80%的疲劳裂纹往往发生于连接孔处[1]. 随着工业机器人技术的迅速发展以及机器人成本的不断降低, 采用机器人连接末端执行器的自动化制孔方式正逐步取代传统的手工制孔方式[2]. 自动化制孔技术不仅作业范围大、安装空间小, 且集成度高、柔性好, 可以显著地提高制孔效率, 改善制孔精度.

随着机器人自动化制孔技术在飞机装配领域的广泛应用, 如何有效地控制加工孔质量已成为国内外众多学者的研究重点之一. Fatronik公司研发了一种自主爬行机器人制孔系统[3], 机器人在其自身视觉系统帮助下完成位置坐标的自适应.Olsson等[4]设计了一套基于力矩反馈的机器人制孔系统, 抑制制孔时工件的滑动和振动.

蒙皮作为飞机壁板的主要构件之一,制孔质量不仅影响后续定位和连接精度, 同时对保证壁板整体结构刚度和整机气动外形具有重要的意义.蒙皮通常为薄壁零件, 且自身刚度较弱, 在制孔过程中易受交变切削载荷的作用而产生弹性变形, 甚至振动, 导致制孔精度降低. 通常采用单向压紧的方法来增强整个制孔系统的动态刚度, 抑制加工振动, 减少制孔毛刺, 最终保证制孔质量. 美国EI公司开发了一种多功能末端执行器(MFEE)[5], 工作时, 压紧机构带动机构整体移动, 控制工件变形. Hellstern[6]在钻削实验中使用一个简易的预压紧装置, 验证了在较大的压紧力下加工孔质量较好. 王珉等[7]利用有限元仿真验证了单向压紧力对毛刺的影响, 提出压紧力推荐值, 但实际测量结果没有达到工艺要求.

压紧力会对蒙皮挠度及加工孔的表面粗糙度、圆柱度[8]等几何参数产生较大影响, 但多数制孔过程不会对压紧力进行合理的分析计算, 仅凭经验进行粗略设置, 导致蒙皮、长桁、铆钉等零件易发生塑性变形或抑振效果较差, 影响孔加工质量. 针对以上问题, 本文以机器人螺旋铣末端执行器制孔系统为平台, 通过计算压紧力的许用范围, 建立螺旋铣制孔的有限元仿真模型, 揭示许用范围内压紧力对制孔质量的影响规律, 从而得到压紧力最优值, 并通过实验进行验证.

1 机器人螺旋铣末端执行器制孔系统

1.1 螺旋铣制孔原理

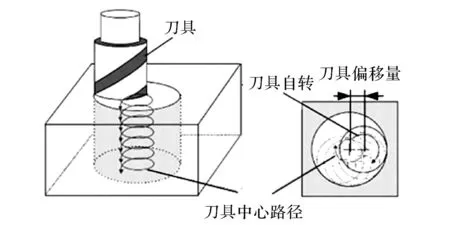

图1 螺旋铣制孔原理Fig.1 Principle of orbital drilling

螺旋铣制孔通常集钻铣于一体, 刀具的端部切削刃与外围切削刃同时参与对工件进行铣切[9]. 刀具的运动可以分为3部分, 即刀具绕自身轴线的自转、刀具沿加工孔轴线的公转及刀具的轴向进给.这3种运动合成的复合运动可以使刀具沿螺旋线路径钻铣被加工材料. 如图1所示, 在不更换刀具的情况下, 螺旋铣装置仅需调节刀具公转半径就可以快速适应加工孔径尺寸的变化[10]. 螺旋铣作为一种新型的孔加工方式, 具有切削过程平稳、散热快、切削力小等优点, 极大地提高了加工孔的质量和刀具寿命.

1.2 机器人螺旋铣末端执行器制孔系统

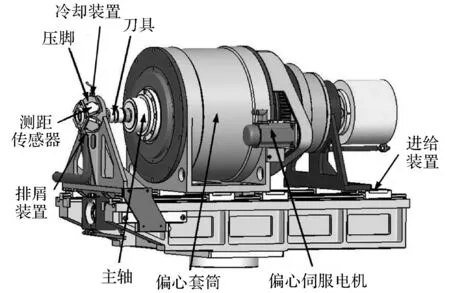

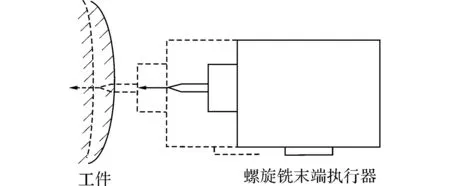

如图2所示, 螺旋铣末端执行器主要由主轴、进给装置、偏心套筒、偏心伺服电机、压脚、测距传感器、冷却装置、排屑装置等组成, 螺旋铣末端执行器通过快换法兰与工业机器人相连, 如图3所示. 工业机器人具有6个关节, 每个关节对应一个自由度, 共有6个自由度. 每个关节由带反馈的伺服电机驱动, 可以精确地实现机器人末端的空间定位功能, 从而保证在可达空间内将末端执行器定位到任意位置, 并调整末端执行器的空间姿态.

图2 螺旋铣末端执行器Fig.2 Orbital drilling end effector

图3 机器人螺旋铣末端执行器制孔系统Fig.3 Robotic orbital drilling end effector system

在螺旋铣末端执行器的制孔过程中, 移动平台将机器人移动到对应的制孔区域位置, 使得制孔区域处于机器人较优的工作范围内. 工业机器人通过各关节臂的协调运动, 将螺旋铣末端执行器准确定位到制孔位置,通过激光测距传感器进行法矢计算, 从而调整螺旋铣末端执行器位姿, 使主轴刀具的进给方向与工件表面的法向一致.螺旋铣末端执行器有序完成制孔所需的主轴旋转、进给运动、公转运动以及压脚压紧、油雾冷却和真空排屑等辅助操作.

在制孔过程中,当刀具接触到刚度较弱的壁板蒙皮、长桁、铆钉等工件时容易导致工件产生弹性变形, 如图4所示. 压脚装置作为自动化制孔中采用较广泛的一种单向压紧装置, 位于末端执行器末端, 其相对于执行器主轴的位置可以通过绝对光栅尺实现实时反馈, 并可以将蒙皮在制孔过程中产生的弹性变形量实时补偿到主轴的进给轴上, 保证制孔精度.

图4 工件受压变形Fig.4 Workpiece deformation under pressure

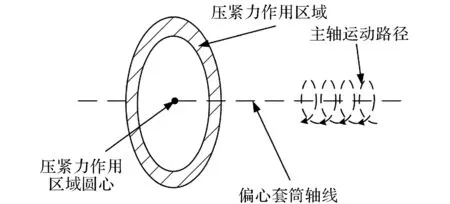

1.3 压脚压紧力作用区域与主轴位置关系

压脚安装在螺旋铣末端执行器的前端, 通过滑块沿底座导轨滑动, 制孔时由气缸推动压脚滑动与工件接触对工件施加一定压紧力, 压紧力作用区域为同心圆环. 主轴外圈与偏心套筒通过轴承连接, 偏心套筒轴线穿过压脚压紧力的作用区域圆心. 螺旋铣制孔时, 除主轴自转及进给运动外, 主轴在偏心伺服电机的驱动下绕偏心套筒轴线以设定的偏心距离作公转运动, 如图5所示.

图5 压紧力作用区域与主轴位置关系Fig.5 Position relationship between pressure-force’s region and spindle

图6 平板受压紧力及切削力作用Fig.6 Plate with pressure-force and drilling force

2 压紧力许用范围计算

2.1 内应力解析计算

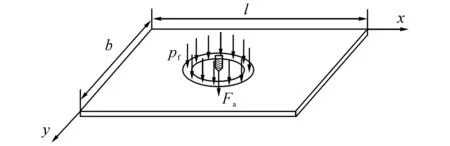

因飞机壁板局部待加工区域曲率较小, 可以近似看作平板区域. 假设该平板区域的长度为l, 宽度为b, 厚度为h, 所受的轴向切削力为Fa,如图6所示. 平板四边用螺栓固定, 可以近似看作简支[11]. 压脚在平板上的作用区域的外半径为R, 内半径为r,pf为均匀分布在平板上的压紧力压强, 则总压紧力Fp=πpf(R2-r2), 其大小由工业机器人的末端执行器压脚装置控制.

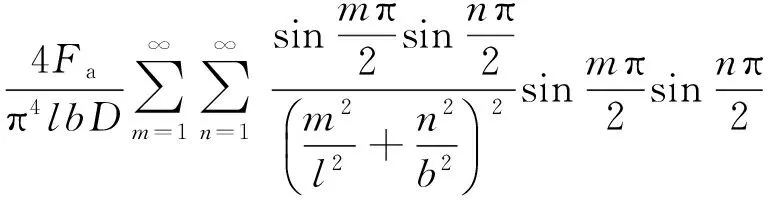

根据纳维埃双三角级数方法可知, 四边简支平板的挠曲函数的通解[12]可以表示为

(1)

式中:D为平板的抗弯刚度,

q(x,y)为施加在板上的面载荷. 鉴于式(1)比较复杂, 且计算量大, 故对式(1)进行简化. 通常主轴公转半径较小且主轴位置因公转运动实时变化, 轴向力位置近似取压紧力作用区域圆心处;压脚压紧力的作用区域面积很小,可以用绕压脚圆心半径为R′=(R+r)/2、压强为p的均匀线性分布载荷近似表示压紧力[13], 如图7所示.

图7 压脚压紧力简化示意图Fig.7 Plate with simplified pressure-force and drilling force

假设轴向力作用点的坐标为(x1,y1), 当其单独作用时, 平板上任一点(x,y)处的挠度为

(2)

假设压紧力的作用区域任一点坐标为(x2,y2), 则它与轴向力位置的关系可以用参数方程表示:

(x2,y2)=(x1+R′cos θ,y1+R′sin θ);0≤θ<2π.

当压紧力单独作用时, 平板上任一点(x,y)的挠度可以由式(3)计算得到;当平板受压紧力与轴向切削力共同作用时,任一点处的挠度如式(4)所示.

(3)

(4)

平板内任一点处在x与y方向上的内力矩分别为

(5)

则相应点处产生的内力矩为

(6)

双重三角级数的收敛速度较慢, 在实际计算中不可能选取无穷多项, 因此只能求得应力的近似解.

2.2 螺旋铣制孔简化模型

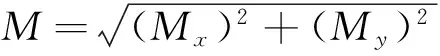

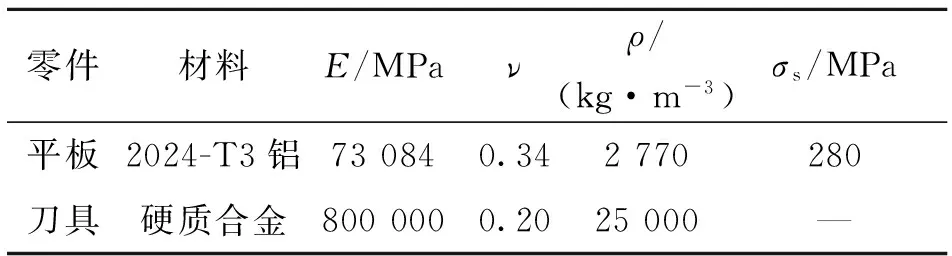

航空铝合金材料钻削加工一般采用螺旋立铣刀, 圆柱面上的主切削刃和端面上的副切削刃同时参与材料去除[14]. 在模型中,选择直径为10 mm的螺旋立铣刀, 取板厚h=4 mm, 长l=200 mm, 宽b=80 mm. 结合实际加工过程中螺旋铣末端执行器的压脚结构可知, 压脚外半径为22.5 mm, 压脚内半径为17.5 mm, 则R′=(R+r)/2=20 mm. 平板和刀具材料分别为航空铝合金2024-T3和硬质合金,物理属性如表1所示. 表中,E为弹性模量,ν为泊松比,ρ为密度,σs为0.2%屈服强度.压脚圆心位于平板上表面形心处,如图8所示.

表1 平板及刀具材料的物理属性

图8 螺旋铣孔简化模型Fig.8 Simplified model of orbital drilling

2.3 压紧力许用范围计算

根据式(4)可知, 图7所示模型中的平板中心点处的挠度可由下式表示:

(7)

航空铝合金2024-T3的0.2%屈服强度σs为280 MPa,许用应力为[σ]=σs/ns, 其中ns为安全因数, 本文取3.8, 此时可以算出[σ]=73.7 MPa. 最大正应力应小于许用应力[σ], 即σmax≤[σ].

取Fa=250 N, 将变量代入式(6), 利用Matlab软件对式(5)、(6)进行近似计算, 可得平板中心点处沿x及y方向上的内力矩分别为

(8)

(9)

通常情况下, 铝合金板的许用内力矩可以根据下式计算得到:

(10)

因[σ]=73.7 MPa, 则[M]=196 N·m. 考虑到M≤[M], 结合式(9)可得p≤4 010 N·m. 压脚的最大许用压紧力[Fp]=2πR′p≈500 N, 即当压脚压紧力的取值不高于500 N时, 平板不会产生塑性变形而导致失效.

当平板的尺寸或材料变化时, 相应的许用压紧力的取值范围可以根据式(7)~(10)得到.

3 仿真分析

当作用在平板上的压紧力控制在许用范围内时, 平板不会因产生塑性变形而导致失效, 然而, 压紧力对加工孔质量的影响规律无法通过计算得到. 本文利用有限元软件ABAQUS(6.13版本)建立螺旋铣制孔动态有限元模型,分析压紧力对加工孔质量的影响.

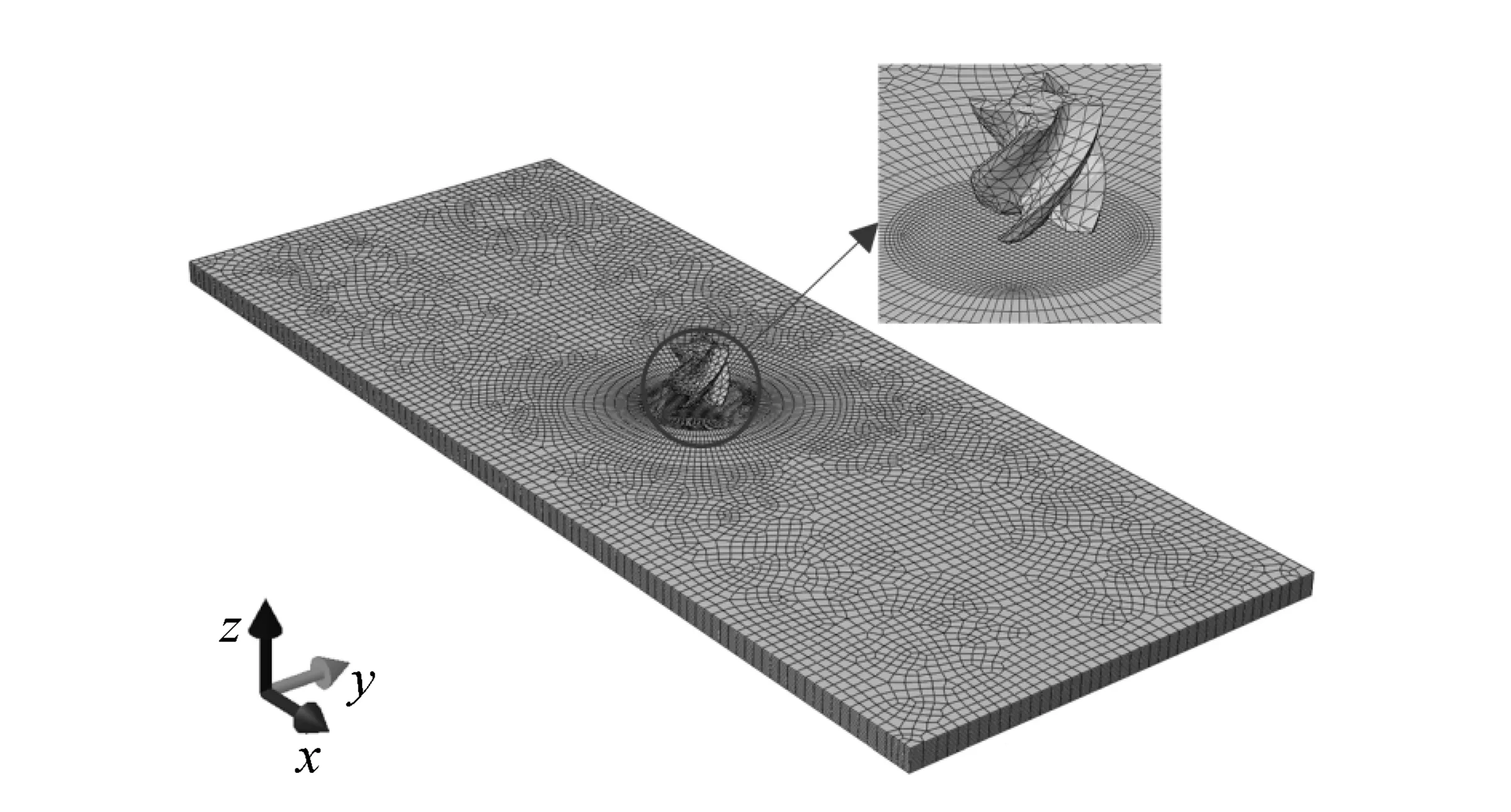

3.1 网格划分

刀具和平板分别采用四面体单元和六面体单元进行网格划分, 其中, 制孔区域的网格划分较密, 而其他区域的网格划分相对稀疏, 从而减少计算量[15]. 刀具和平板经网格划分后所包含的单元总数分别为2 273和76 190, 整个有限元模型如图9所示.

图9 有限元模型网格划分Fig.9 Mesh partition of finite element model

图10 模型的约束和加载条件Fig.10 Constraints and loads of finite element model

3.2 边界条件、载荷及参考点

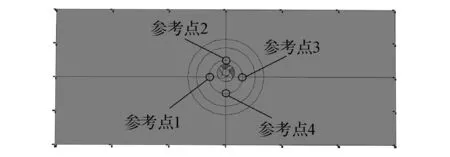

如图10所示, 约束平板4个侧面在z向的自由度, 并约束平板底面4个顶点在x与y方向的自由度, 保证平板在制孔过程中板相对固定且始终处于四边简支状态;同时对平板施加压紧力, 该压紧力的作用区域和螺旋铣末端执行器压脚压紧力作用区域一致. 在制孔区域周围选择4个有限元节点作为参考点, 通过这4个参考点在仿真过程中的位移变化来实时反映制孔区域的振动状态及变形.

3.3 材料分离及接触条件

将铝合金及硬质合金物理属性赋予平板及刀具。在进行动态分析时, 平板材料的损伤模型及塑性材料硬化模型选用Johnson-Cook模型, 本构参数A=265 MPa,B=426 MPa,n=0.24,m=1,C=0.015, 失效系数d1=d2=0.13,d3=-1.5,d4=0.011,d5=0, 熔点温度θm=660 ℃, 当前温度θr=20 ℃, 破坏应变率为2 000 s-1, 渐进损伤失效位移为0.05 mm, 等效塑性应变率为1 s-1[16].

刀具与平板间的接触关系设为硬接触, 产热设为默认值, 摩擦力方向为各向同性, 摩擦系数设为0.4, 刀具和壁板的自接触摩擦系数设为0.1.

3.4 分析步

整个动态仿真过程分为以下4步.

1)加载边界条件及沿-z轴方向的压脚压紧力Fp.

2)将表2中定义的刀具相应自转转速n、公转转速s及进给速度v载入有限元模型中, 模拟刀具对平板的铣削运动。表2中,t为运行时间,d为公称直径.

3)刀具退回起始点, 同时保持n及s与步骤2)相同.

4)设置n、s及v为0, 同时卸去板上的压紧力Fp.

重复上述仿真步骤, 每次仿真中压紧力的取值依次为50, 100, …, 500 N.

表2 螺旋铣制孔仿真过程分析步参数

3.5 分析结果

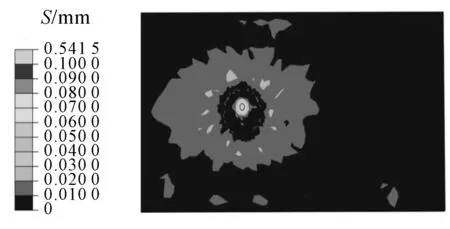

在动态仿真过程中,不同时刻平板的应力σ云图如图11所示. 可以看出, 在整个螺旋铣制孔过程中, 除制孔区域外平板没有产生大的应力. 比较4个参考点在动态仿真时的位移情况, 参考2、参考点3、参考点4的位移情况与参考点1大致相似, 说明制孔区域周边在各个方向上的振动及变形情况与参考点1相似. 如图12、13所示为在压紧力为100、300、500 N的情况下, 参考点1在x及y方向上的位移Sx、Sy.

图11 不同时刻平板的应力云图Fig.11 Stress nephogram of plate at different moments

图12 参考点1在x方向上的位移Fig.12 Displacement of reference-point 1 in x-direction

图13 参考点1在y方向上的位移Fig.13 Displacement of reference-point 1 in y-direction

对所有仿真结果进行对比可以看出, 参考点在x方向上的位移为-0.01~0.01 mm, 在y方向的位移为-0.015~0.015 mm, 可见压紧力对于平板在x及y方向的位移影响不大. 在x与y方向上的位移不一致是平板在x与y方向上的尺寸差别导致. 考虑到实际情况下, 压脚装置与平板间存在一定的摩擦力,摩擦力随压紧力的增大而增大, 故压紧力越大,参考点在x及y方向的位移量越小. 从图12、13可以看出, 卸去压紧力后, 平板回弹造成的x及y方向的孔位偏差在1 μm以内, 可以忽略不计.

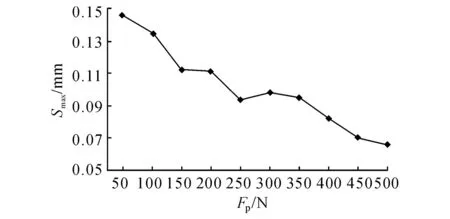

如图14所示为在压紧力为100、300、500 N的情况下, 参考点1在z方向上的位移Sz.

图14 参考点1在z方向上的位移Fig.14 Displacement of reference-point 1 in z-direction

由仿真结果可以看出, 平板在z方向上的变形对压脚压紧力的取值较x和y向敏感. 如图14所示, 从0.5 s开始刀具进给直至2.1 s完成制孔的过程中, 刀具对平板进行铣削加工, 平板产生振动. 当切削未开始时, 平板仅受压紧力作用, 平板产生变形, 500 N压紧力下的平板最大变形量为0.12 mm。当刀具与平板刚接触时, 由于平板受压紧力及刀具前端副切削刃切削力同时作用, 平板在z方向上的变形较大, 最大变形量随压紧力的增大最大可达0.19 mm。当刀具前端进入平板, 即由主切削刃参与铣孔时, 平板产生小幅振动, 考虑到该段时间内振幅有一定变化,取该时间段内参考点1位移量的最大振幅Smax来表示平板在主轴进给方向上的振幅, 如图15所示.

从参考点1在z方向的位移情况可知, 当卸去压紧力后, 平板回弹造成的z方向孔位偏差在5 μm以内, 可以忽略不计.

图15 铣孔时壁板最大振幅随压紧力的变化趋势Fig.15 Variation trend of plate’s maximum amplitude in drilling process

从图15可以看出, 平板振幅的总体趋势是随着压紧力的增大而减小, 压紧力越大时抑振效果越好, 加工孔质量越高. 造成振幅趋势出现波动的原因是部分网格在铣削仿真过程中出现断裂, 从而导致对应时刻的振幅突然增大.

在卸去500 N压紧力后, 平板的总位移S云图及z方向位移云图如图16、17所示. 可以看出, 在卸去压紧力后, 除制孔区域外, 平板没有产生大的形变.

从仿真结果可以看出,在相应加工参数设定的情况下,压脚压紧力的最优值应取500 N,此时系统动态刚度最高, 抑振效果最好. 将该结论推广到一般情况时, 压脚压紧力应尽可能靠近许用范围上限, 此时抑振效果相对最好, 加工孔质量最高.

图16 平板位移云图Fig.16 Displacement nephogram of plate

图17 平板z方向位移云图Fig.17 Displacement nephogram of plate in z-direction

4 实验验证

4.1 实验材料、刀具和实验设备

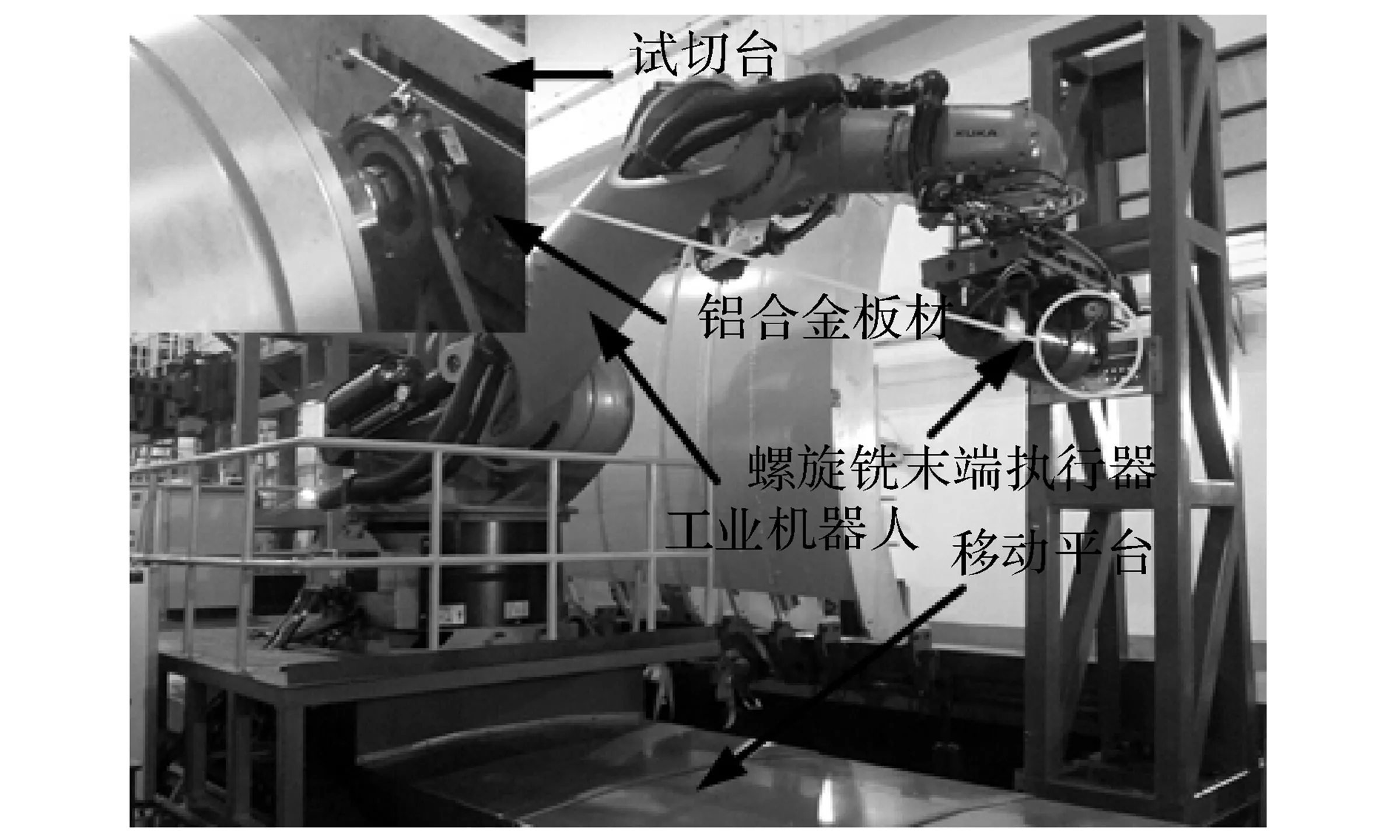

在制孔实验中, 平板材料选用铝合金2024-T3,尺寸为200 mm ×80 mm ×4 mm,刀具采用Φ10 mm的硬质合金刀. 实验平台采用浙江大学自行研制的机器人自动化螺旋铣制孔系统, 如图18所示. 该系统主要包括KUKA·KR360-2型工业机器人、螺旋铣末端执行器、机器人移动平台、试切台及铝合金板材等. 螺旋铣制孔终端执行器安装于工业机器人末端法兰, 并由机器人带动末端执行器到达目标位姿进行制孔实验.

图18 机器人自动化螺旋铣制孔系统实验现场Fig.18 Test site of robotic automatic orbital drilling system

4.2 实验结果分析

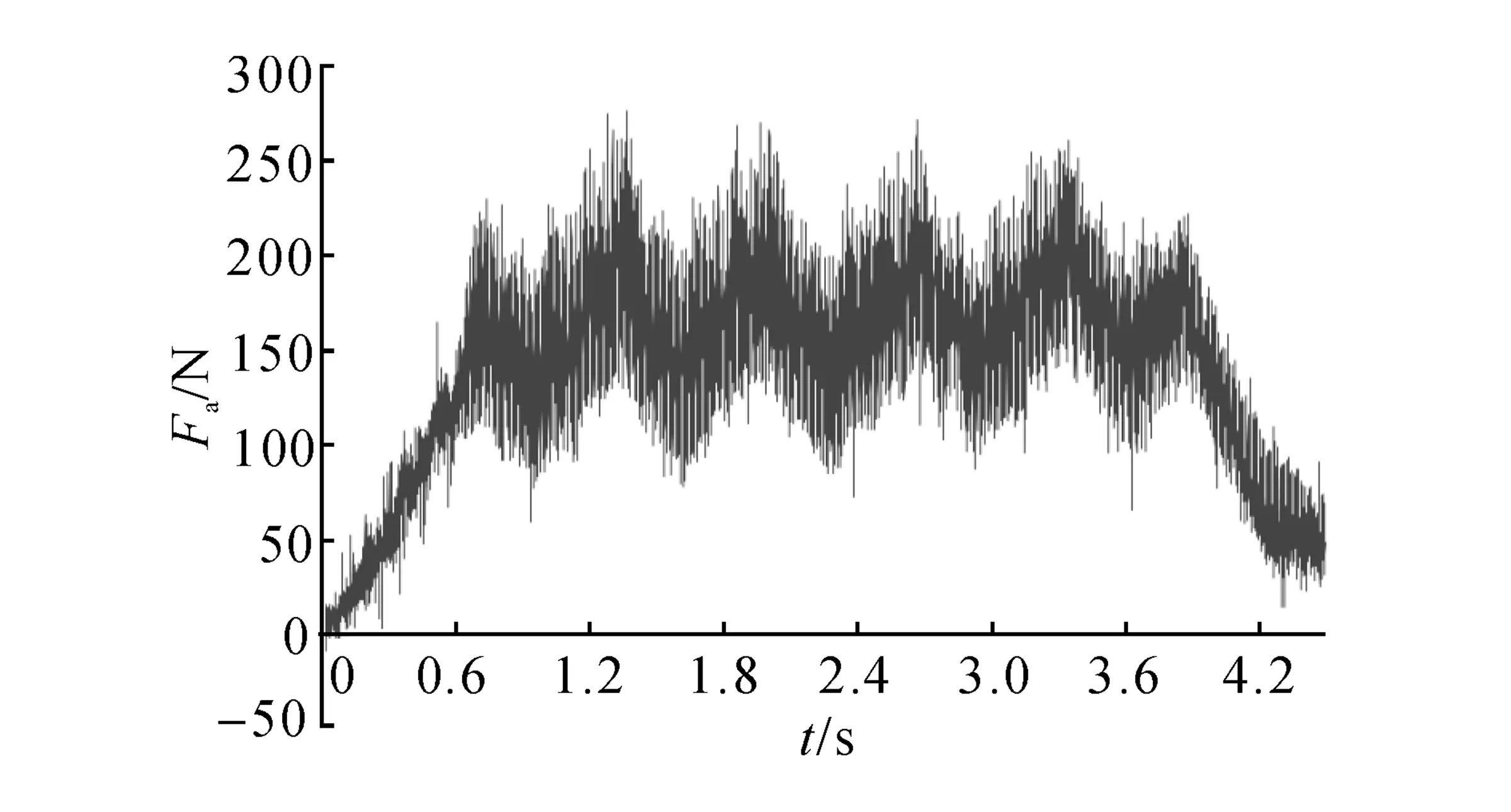

4.2.1 轴向切削力 在螺旋铣制孔过程中, 刀具轴向切削力可以通过切削力测量实验由测力仪测得. 设进给速度为1 mm/s, 公称直径为14 mm, 公转转速为90 r/min, 当主轴自转转速为3 000 r/min时, 测得平均轴向切削力约为170 N, 最大轴向切削力约为250 N, 刀具轴向切削力的变化曲线如图19所示.保持其他参数不变, 当主轴自转转速上升至4 500 r/min时, 平均轴向切削力减小至135 N, 最大切削力约为200 N.当主轴自转转速达到6 000 r/min下, 平均轴向切削力约为120 N, 最大切削力约为175 N. 之前计算许用压紧力时取轴向切削力为250 N, 实际的轴向切削力低于计算所取值, 最大许用压紧力符合要求.

图19 刀具轴向切削力的变化曲线Fig.19 Axial drilling force curve

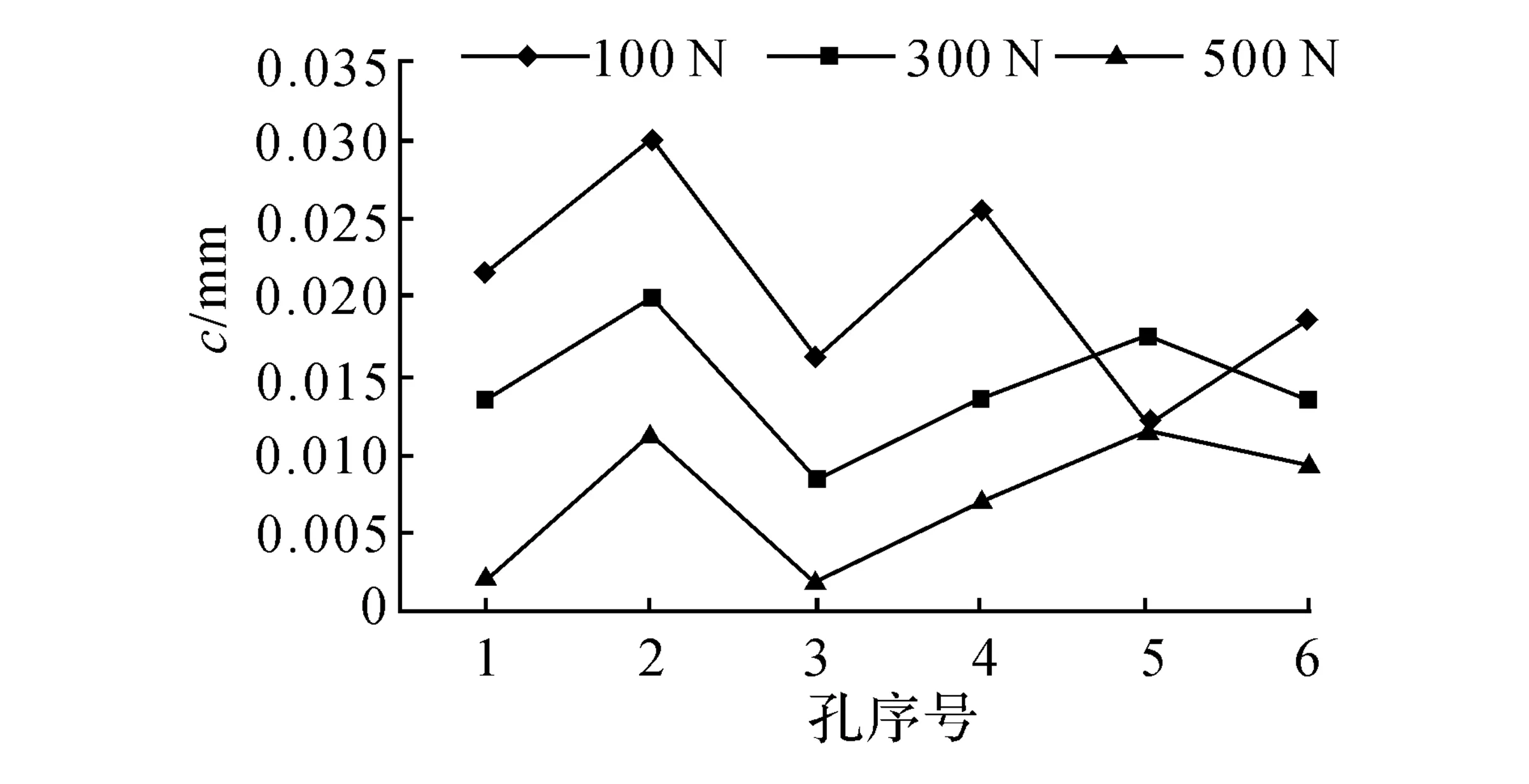

4.2.2 孔圆柱度对比 分别在100 N/300 N/500 N压紧力下,采用如表3所示的参数进行螺旋铣制孔实验。观察各加工孔质量及毛刺, 测量各加工孔的圆柱度及孔壁表面粗糙度.

表3 制孔实验加工参数

取加工孔入口、孔内中心, 孔出口三处横截面, 利用Sylvac内径测量仪在各截面测得的所有示值中取最大与最小示值差的1/2, 记为该加工孔圆柱度. 在不同压紧力作用下,加工孔的圆柱度c分布曲线如图20所示.可以看出, 当压紧力为100 N时, 加工孔的圆柱度c可以控制在0.012~0.030 mm; 当压紧力增加至300 N时, 加工孔的圆柱度主要分布在0.009~0.020 mm; 在500 N的压紧力作用下时, 加工孔圆柱度缩小至0.002~0.013 mm, 此时圆柱度公差为8~18 μm. 从以上结果可以看出, 改变压紧力可以显著地改变加工孔圆柱度的分布范围, 从而实现对加工孔圆柱度的有效控制.

图20 不同压紧力下的孔圆柱度分布Fig.20 Hole cylindricity distribution under different pressure-force

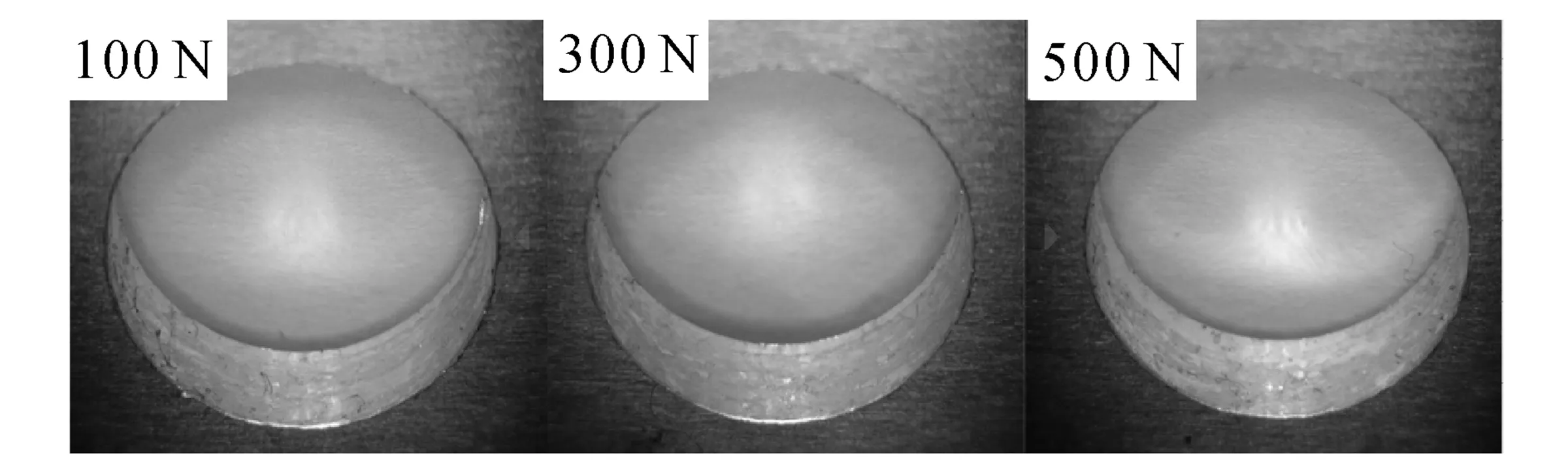

4.2.3 孔质量对比 通过Dinolite光学显微镜对螺旋铣制孔实验加工孔质量进行观察, 利用表面粗糙度测量仪对加工孔壁进行测量. 可以发现, 在100 N压紧力作用下, 加工孔的孔壁上有较多振纹, 且孔1~6的表面粗糙度为3.2~6.3 μm.当压紧力为300 N时, 加工孔的孔壁质量得到较大改进, 振纹显著减少, 且外观较光滑, 孔1~6的表面粗糙度约为3.2 μm.当压紧力进一步增大, 达到500 N时, 孔壁光洁度得到明显提升, 孔1~6的表面粗糙度基本在1.6 μm以内. 另外, 100 N压紧力下的加工孔出口毛刺现象较500 N明显. 以孔1为例, 如图21所示为不同压紧力下的孔壁光洁度对比.

图21 不同压紧力下孔1的孔壁光洁度对比Fig.21 Comparison of hole 1’s hole wall under different pressure-force

4.2.4 实验结果 从以上实验结果的对比分析可以看出, 当压脚压紧力取500 N时, 通过螺旋铣加工出的孔质量较100 N和300 N时更好, 主要体现在孔圆柱度更小, 孔壁光洁度更高, 表面粗糙度更优. 可见, 在同等加工条件下, 压脚压紧力的取值应尽可能靠近许用范围上限, 可以有效地提高加工孔质量, 改善加工孔的圆柱度、孔壁表面粗糙度等.

5 结 论

(1) 通过纳维埃双三角级数方法, 计算得到壁板受压后任意点的内应力, 提出根据壁板材料特性计算压脚压紧力许用范围的理论计算方法。

(2) 通过有限元方法对不同压紧力下的螺旋铣制孔过程进行仿真, 得到最优压紧力的取值方法。

(3) 通过实验比较不同压紧力下的加工孔质量, 验证了最优压紧力可将加工孔圆柱度控制在0.013 mm以内, 将表面粗糙度控制在1.6 μm以内, 进一步证明了有限元仿真结果的正确性和可靠性.

[1] 费少华, 方强, 孟祥磊, 等. 基于压脚位移补偿的机器人制孔锪窝深度控制 [J]. 浙江大学学报:工学版, 2012, 46(7): 1157-1161. FEI Shao-hua, FANG Qiang, MENG Xiang-lei, et al. Countersink depth control of robot drilling based on pressure foot displacement compensation [J]. Journal of Zhejiang University: Engineering Science, 2012, 46(7): 1157-1161.

[2] 顾金伟. 飞机壁板机器人自动化制孔控制系统开发 [D]. 杭州: 浙江大学, 2012. GU Jin-wei. Development of robotic automatic drilling control system of aircraft panel [D]. Hangzhou: Zhejiang University, 2012.

[3] 邹方. 飞机装配迎来机器人时代 [J]. 航空制造技术, 2009, 24: 34-37. ZOU Fang. Robotic era for aircraft assembly [J]. Aeronautical Manufacturing Technology, 2009, 24: 34-37.

[4] OLSSON T, HAAGE M, KIHLMAN H, et al. Cost-efficient drilling using industrial robots with high-bandwidth force feedback [J]. Robotics and Computer-Integrated Manufacturing, 2010, 26(1): 24-38.

[5] DEVLIEG R. ONCE(One-sided cell end effector) robotic drilling system [R]. Washington, DC: SAE, 2002.

[6] HELLSTERN C. Investigation of interlayer burr formation in the drilling of stacked aluminum sheets [D]. Atlanta: Georgia Insitute of Technology, 2009.

[7] 王珉, 薛少丁, 蒋红宇, 等. 飞机大部件对接自动化制孔单向压紧力分析 [J]. 南京航空航天大学学报, 2012, 44(4): 553-558. WANG Min, XUE Shao-ding, JIANG Hong-yu, et al. One-side pressure-force analysis of automatic drilling of aircraft fuselage section-joint assembly [J]. Journal of Nanjing University of Aeronautics and Astronautics, 2012, 44(4): 553-558.

[8] 卜泳, 许国康, 肖庆东. 飞机结构件的自动化精密制孔技术 [J]. 航空制造技术, 2009, 24: 61-64. BU Yong, XU Guo-kang, XIAO Qing-dong. Automatic precision drilling technology of aircraft structural part [J]. Aeronautical Manufacturing Technology, 2009, 24: 61-64.

[9] BRINKSMERIER E, FANGMANN S, MEYER I. Orbital drilling kinematics [J]. Production Engineering, 2008, 2(3) : 277-284.

[10] WHINNEM E. Development and deployment of orbital drilling at Boeing [R]. Washington, DC: SAE, 2006.

[11] 迟秀. 典型机械连接结构有限元建模与实验验证研究 [D]. 南京: 南京理工大学, 2012. CHI Xiu. Finite modeling and experiment research of typical mechanical joint structures [D]. Nanjing: Nanjing University of Science and Technology, 2012.

[12] 徐秉业, 刘信生. 应用弹塑性力学[M]. 北京:清华大学出版社, 2001.[13] LIANG Jie. The formation and effect of interlayer gap in dry drilling of stacked metal materials [J]. International Journal of Advannced Manufacturing Technology, 2013, 69(5/6/7/8): 1263-1272.

[14] 成群林, 柯映林, 董辉跃. 航空铝合金铣削加工中切削力的数值模拟研究[J]. 航空学报, 2006, 27(4): 724-727. CHENG Qun-lin, KE Ying-lin, DONG Hui-yue. Numerical simulation study on milling force for aerospace aluminum [J]. Acta Aeronautica Et Astronautica Sinica, 2006, 27(4): 724-727.

[15] 方垒. 环形轨道制孔系统动、静态特性的有限元分析 [D]. 杭州: 浙江大学, 2013. FANG Lei. Analysis of static and dynamic characters of circumferential flex track drilling system [D]. Hangzhou: Zhejiang University, 2013.

[16] 刘富, 张嘉振, 童明波, 等. 2024-T3铝合金动力学实验及其平板鸟撞动态响应分析[J]. 振动与冲击, 2014, 33(4): 113-118. LIU Fu, ZHANG Jia-zhen, TONG Ming-bo, et al. Dynamic tests and bird impact dynamic response analysis for a 2024-T3 aluminum alloy plate [J]. Journal of Vibration and Shock, 2014, 33(4): 113-118.

Pressure-force optimization of press-foot device for orbital drilling process

BI Yun-bo1, LI Xia2, YAN Wei-miao1, SHEN Li-heng3, ZHU Yu3, FANG Wei3

(1.DepartmentofMechanicalEngineering,ZhejiangUniversity,Hangzhou310027,China; 2.AVICXi’anFlightAutomaticControlResearchInstitute,Xi’an710065,China; 3.ShanghaiAircraftManufacturingLimitedCompany,Shanghai200436,China)

The internal stress of workpiece was analytically calculated during the robotic orbital drilling in order to optimize the pressure-force of press-foot to improve the contact stiffness between the end effector and workpiece, and eliminate the effects of it on the aperture precision, surface roughness and deviation of hole position. The range of allowable pressure-force was derived. Then the simplified finite element model of orbital drilling was established to compare how the different pressure-force affects the holes’ quality, and the optimum pressure-force was concluded. The quality of each hole drilled under different pressure-force was compared in orbital drilling experiment. Results showed that hole cylindricity was successfully controlled within 0.013 mm and hole surface roughness was controlled within 1.6 μm after pressure-force optimization.

orbital drilling; press-foot device; end effector; pressure-force; finite element analysis(FEA)

2014-12-24. 浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng

国家自然科学基金资助项目(51275463, 51205352) .

毕运波(1979-), 男, 副教授, 从事飞机数字化装配技术的研究. ORCID: 0000-0002-6270-3030. E-mail: zjubyb@zju.edu.cn 通信联系人:严伟苗, 男, 博士后. ORCID: 0000-0001-9523-6195. E-mail: yanweimiao@zju.edu.cn

10.3785/j.issn.1008-973X.2016.01.015

TH 16

A

1008-973X(2016)01-0102-09