面向熔融沉积成型的3D打印机故障声发射监控方法

2016-12-12吴海曦余忠华杨振生WANGYan

吴海曦,余忠华,张 浩,杨振生,WANG Yan

(1.浙江大学 浙江省先进制造技术重点研究实验室, 浙江 杭州 310027;2.上海海事大学 物流工程学院, 上海201306;3.佐治亚理工学院 机械工程学院, 美国 亚特兰大 30332)

面向熔融沉积成型的3D打印机故障声发射监控方法

吴海曦1,余忠华1,张 浩1,杨振生2,WANG Yan3

(1.浙江大学 浙江省先进制造技术重点研究实验室, 浙江 杭州 310027;2.上海海事大学 物流工程学院, 上海201306;3.佐治亚理工学院 机械工程学院, 美国 亚特兰大 30332)

针对熔融沉积成型(FDM)3D打印机中打印喷头容易出现打印材料断丝或耗尽和喷头阻塞的故障模式,分别设计并开展2组实验,研究基于声发射传感器的故障监控方法.为了减小对传感器信号数据进行处理和存储的负担,并提升监控的实时性,使用基于声发射波击(AE hit)的参数化声发射信号处理及特征值提取方法.通过实验采集到了传感器数据并进行信号处理,研究故障模式和特征值之间的联系,得到最敏感的AE hit关键特征值.使用K-means聚类算法对两类故障模式进行同时识别研究.结果表明,在0.2 s的时间分辨率下,基于AE hit的绝对能量和击数特征值,提出的监控方法对典型故障的识别准确率分别为94.62%和93.80%.

熔融沉积成型(FDM);3D打印机;故障监控;声发射

3D打印技术又称为增材制造(additive manufacturing)或快速原型(rapid prototype)技术,与传统减材制造(subtractive manufacturing)的原理不同,3D打印是基于材料逐层叠加的方式来完成具有复杂形貌物体的制造过程.近年来,3D打印技术及其应用已成为被社会各界广泛关注的话题,也是国内外学术界研究的一大热点[1-4].根据最新3D打印界的年度权威报告《Wohlers Report 2015》,在2014年中全球3D打印的产品和服务市场增长了35.2%,已达到41亿美元[5].

因熔融沉积成型(fused deposition modeling, FDM)技术具有使用成本较低、打印机体积小、安装灵活以及可以适用于多种打印材料等优点,已成为3D打印中应用最广泛的技术之一.目前,市面上大多数FDM打印机打印出来产品质量的一致性和综合力学性能较差,导致产品的应用主要局限于模型制作或设计验证,难以直接应用于更加专业的工程应用领域[6].此外,目前的3D打印机均没有配备相应的传感器闭环监控系统,无法获知打印过程中可能出现的故障信息并及时采取相应的补救手段.目前,面向FDM的3D打印机的可靠性和智能化程度较低.

近两年来,在3D打印过程中实施基于传感器的智能化监控的必要性已经得到国外众多学术及政府机构的重视[3,7].对3D打印进行信息与过程的闭环监控,是提高打印过程稳定性、产品质量一致性和3D打印机智能化程度不可或缺的组成部分,并有利于进一步拓宽3D打印产品的应用领域.美国国家标准与技术研究院(NIST)在2015年的测量技术蓝皮书中将实现3D打印的过程监控与传感器信息处理列为具有极高优先级的研究方向[8].在国外,许多学者已经利用嵌入式光学传感器[9]、高速摄像机[10]、红外测温仪和加速度计[11]等进行基于传感器的3D打印过程与故障监控研究,并取得了一定的研究成果.在国内,还未见有关3D打印监控的研究报道.

为了填补国内在这方面研究的空白,针对目前面向FDM的3D打印机中打印喷头容易出现打印材料断丝或耗尽和喷头阻塞等故障的问题[11-12],本文研究基于声发射传感器的3D打印机故障监控方法,以实现对3D打印机典型故障的实时监控与模式识别.为了达到该目的,本文利用声发射传感器及相应信号采集与处理设备,在面向FDM的3D打印机上设计并开展实验研究.根据实验结果,结合基于声发射波击(AE hit)的参数化声发射信号特征提取技术和K-means聚类算法,研究3D打印机故障的实时检测与识别方法.

1 信号处理及特征值分类识别

1.1 声发射信号处理方法

声发射传感器可以检测到材料中由声发射源所激发的应力波.声发射信号具有高频特性,且通常声发射传感器具有较宽的响应频率范围.声发射传感器在具有一定抗干扰能力的同时,可以敏感地采集到包含丰富过程信息的声发射信号[13].声发射技术作为一种无损检测技术,已经在许多领域中有了成功的应用,包括材料损伤的探测与识别、建筑结构的健康度监控和工业制药中的化学结晶过程监控等.在传统的机械制造领域中,声发射在诸如刀具磨损程度监测、滚动体故障识别和加工过程失效监控等方面有了许多成功的应用.

声发射信号具有高频特性,根据奈奎斯特采样定理可知,声发射传感器相比加速度计传感器需要配备使用具有更高采样频率的信号采集设备进行采样.这在增加了声发射信号信息丰富程度的同时,也增加了所采集声发射信号的数据量,增大了后期的信号处理与存储负担.

目前,对声发射信号的处理与特征提取方法主要有2种.1)对所采集得到的声发射原始波形信号数据直接采用诸如小波分析和经验模态分解等信号处理方法进行相关特征值的提取,根据所提取的特征值对过程状态进行识别[14].这种信号处理方法虽然能够较好地利用声发射信号中丰富的时域和频域信息,但由于需要处理的数据量和算法的计算量较大,难以应用于实时监控中.2)基于声发射波击(AE hit)的参数化声发射信号特征提取方法.该方法仅需检测由特定事件所激发的一系列离散AE hits并计算和存储对应的时域和频域特征值,具有一定的自适应性,同时大大降低了对监控系统存储空间的占用,提升了实时性能力[15].本文将采样基于AE hit的声发射信号处理与特征值提取方法,具体的方法如下所述.

图1 声发射波击的检测及相关特征值Fig.1 Measurement of AE hit and related features

一个典型AE hit的检测与特征提取过程如图1所示.每当连续采集到的声发射原始波形信号在一短时间内超过预设的阈值时,则被判定为一个AE hit;通过对原始波形信号的连续且实时地测量,将声发射原始波形信号检测为一系列离散的AE hit特征点.通过数字信号处理模块对每个离散的AE hit进行快速特征值提取,可以得到对应的时域和频域特征值,实现对原始波形信号的参数化表示.AE hit的特征值主要包括幅值(amplitude)、击数(counts)、绝对能量(absolute energy, ABS-Energy)、均方根(RMS)、频率矩心(frequency centroid)和幅值频率(peak frequency),其中典型特征值的意义和计算方式如下所述.

击数代表在所检测的一个AE hit中,声发射波形信号穿越阈值的次数.幅值是AE hit中的一个重要特征值,可以反映对应AE hit的信号强度.幅值为

(1)

式中:Umax为幅值电压,Uref为参考电压.RMS与该AE hit的信号强度相关,

(2)

式中:u(t)为声发射传感器的输出电压.AE hit的绝对能量可以由下式求得:

(3)

式中:α为声发射传感器电阻值的倒数.

1.2 特征值的分类识别方法

经上述的信号处理后,声发射信号从原始的连续波形信号变为一系列离散分布的AE hit特征点及相应的时域和频域特征值.对于这些特征值的处理,K-means聚类算法[16]是一种常用的快速聚类与识别方法.K-means聚类算法的基本原理是通过迭代运算,分配每个数据点到一个现有聚类中,使得对于整个数据集合而言,每个聚类中所有数据点到对应聚类中心点的欧式几何距离最小.K-means聚类算法主要包括以下4个步骤.

1)给定某个数据集合,X={x1,x2,…,xn},xn∈Rd,对各个聚类Ck的中心{m1,m2,…,mk}进行初始化估计.

2)分配数据点xi(i≤n)到某个聚类Cj(j≤k)中,通过求下式的最小值:

(4)

使得各个数据点xi(i≤n)到它们对应聚类中心的欧式几何距离最小.

3)计算每次加入数据点后各个聚类Ck的新中心{m1,m2,…,mk}的值.

4)如果{m1,m2,…,mk}没有变化,则说明算法已经收敛,迭代过程中止;否则返回到步骤2).

2 实验平台与设计

2.1 声发射采集系统及实验平台搭建

使用的声发射采集系统包括声发射传感器、前置放大器和信号采集与处理模块(DAQ).声发射传感器选用型号为WD的宽频带型差分输入传感器,相比单输入型传感器具有更好的抗背景干扰的能力.该型号声发射传感器在的频率范围内具有较好的响应;前置放大器选用 PAC 2/4/6型,带有差分信号输入端口,与声发射传感器相连;信号采集与处理模块选用PAC PCI-2型高速DAQ系统,最高采样频率为40 MHz,具有18位模/数转换精度,并带有板载集成的数字信号处理(DSP)模块,可以实现对AE hit的快速检测与实时特征值提取;以上声发射采集系统的制造商均为美国Mistragroup(美国物理声学PAC)公司.

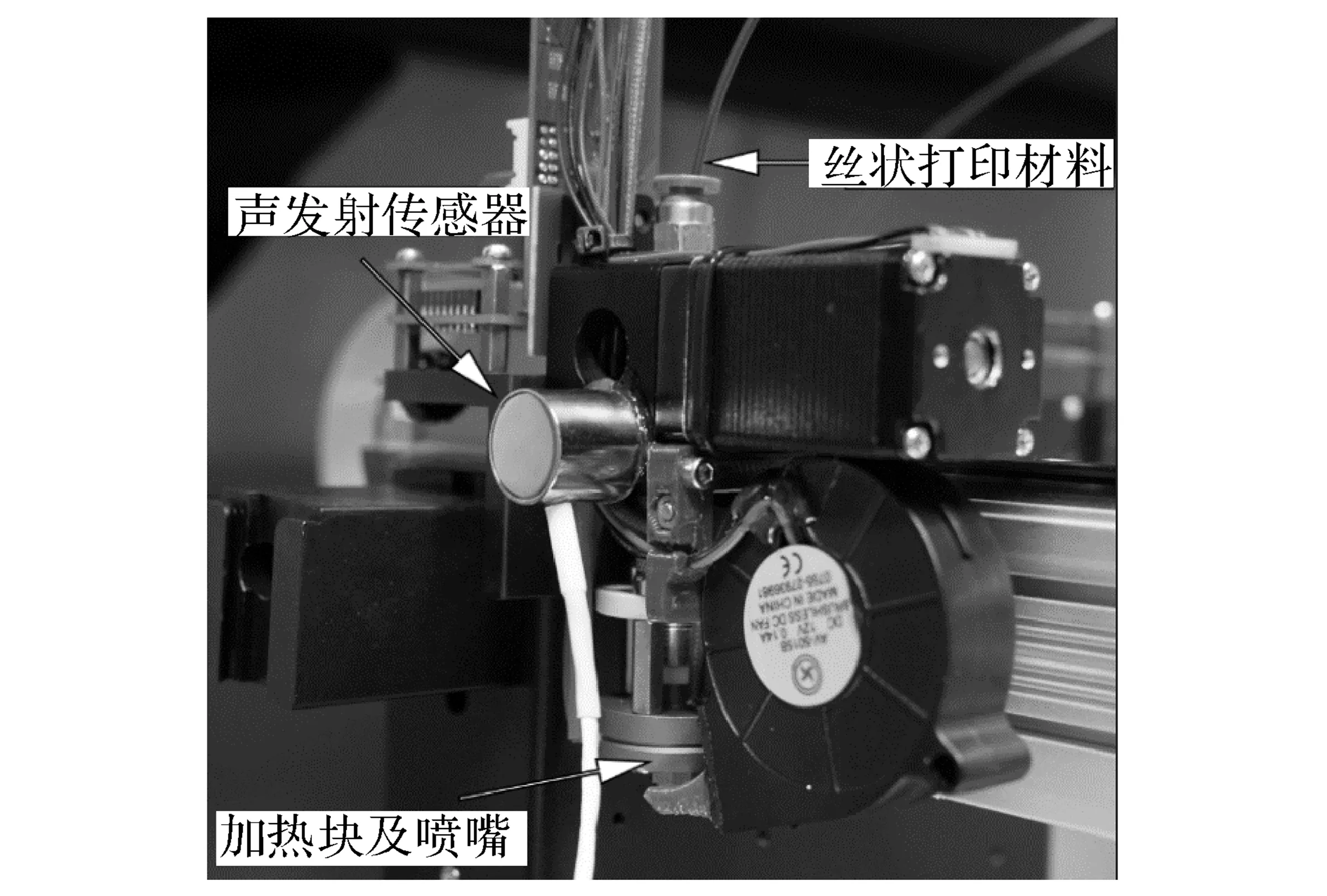

使用的3D打印机为美国HYREL3D公司生产的E5 Engine型FDM打印机,使用的打印喷头为MK-1 hot-heat型热熔丝打印喷头,使用的打印材料为ABS工程塑料.声发射传感器在3D打印机中打印喷头上的安装方式如图2所示.在声发射传感器信号采集面与打印喷头的接触面间涂有真空脂,以保证接触的紧密性和声发射信号传输的完整性.在该实验中,信号采集与处理模块的采样频率设为5 MHz,以在保证信息完整性的同时,进一步降低计算负担并提升实时性.

图2 声发射传感器安装图Fig.2 Image of AE sensor installation

图3 两类故障模式示意图Fig.3 Schematically drawing of two failure modes

2.2 实验设计

本文主要针对面向FDM的3D打印机上打印喷头两类典型故障的声发射监控方法展开实验研究,在图3的示意图中展示了两类故障的产生原理.第一类故障是打印材料断丝或耗尽,它们有相似的表现形式,导致其发生的主要原因包括进给机构夹持力过大、打印材料质量较差和在较长时间的打印过程中发生的打印材料耗尽等;第二类故障是喷头阻塞,产生原因主要包括加热块的故障、打印材料中杂质的长时间沉积以及外界进入的污染物等.

为了研究这两类典型故障基于声发射传感器的监控方法和信号特征值的表现形式,设计开展了以下2个实验分别进行研究.

设计开展的第一个实验为在3D打印机的正常打印过程中,仅加载一截长度较短的ABS热熔丝.在一小段时间的正常打印后,打印喷头会因打印材料的耗尽而进入故障状态,但打印机的其他部件均保持在原有的工作状态,利用声发射采集系统连续采集整个过程的声发射信号并进行信号处理与特征值提取.

设计开展的第二个实验的主要目的在于模拟3D打印机中打印喷头可能出现的阻塞故障.通过主动调节打印喷头中的加热温度来达到该目的.通常情况下,在正常打印状态中为了保证ABS塑料能够进入熔融状态并顺利从喷嘴中挤出,所需的加热温度约为230 ℃.在该实验中,主动调低了加热块的加热功率,使打印喷头中的加热温度仅为130 ℃.打印喷头中导料管里的ABS材料无法完全进入熔融状态,进而无法顺利在导料管中流动并从喷嘴中挤出,后续的打印材料也无法在进给机构的推动下持续进入导料管,故而产生了阻塞故障.此时3D打印机的其他部件保持工作在原有状态,利用声发射采集系统对该过程的信号进行采集.

3 实验结果分析与讨论

3.1 实验1的结果分析与讨论

图4 实验1中AE hits的各个特征值Fig.4 Features of AE hits in Exp. 1

如图4(a)~(f)所示为在实验1中采集并处理得到的AE hit特征点的同步时域和频域特征值,其中时域特征值包括幅值A、EABS、击数C和RMS;频域特征值包括频率矩心fc和幅值频率fp.以上特征值均由信号采集与处理模块实时求得,可以显示并记录于监控PC机中.

在该实验中,所加载的一截长度较短的ABS热熔丝在正常打印过程的第15秒左右耗尽,即在该时刻产生了因材料耗尽而导致的故障模式.从图4(a)~(d)可以看出,所有时域特征值的峰值和分布情况都相应发生了明显的变化,且在故障发生后转变得非常迅速,说明这些时域特征值对故障状态非常敏感.其中,幅值的峰值在故障产生后增大了2 dB,由原来的64 dB增长到66 dB;绝对能量和击数的变化更显著,它们在故障发生后的峰值比故障发生前均有较大幅度的增加,绝对能量的峰值从原来的105aJ增长到2×105aJ,击数的峰值由原来的140增长到220;相似的转变趋势也体现在RMS的数值中,峰值从原来的0.03 mV增加到0.04 mV.本文使用的信号处理方法将原始采集到的声发射波形信号转变为一系列离散分布的AE hit特征点的各个特征值数据,因此可以使用统计方法进行分析.图4的结果反映出以上时域特征值的分布规律发生了相应变化,从而推断与它们分布规律相关的标准差在故障发生后产生了相应的变化.为了量化地展示时域特征值的变化情况,在表1中列出了在故障发生前、后时域特征值的统计分析结果.

表1 实验1中AE hits的时域特征值统计分析

通过观察图4(e)~(f)的频域特征值可知,它们在故障发生前、后没有产生明显的变化,从而推断AE hit的频域特征值对该实验研究的故障现象不敏感.为了深入研究声发射信号在故障发生前、后频率的变化及对应关系,借助额外信号处理手段对声发射的原始波形信号数据进行处理,但会降低监控的实时性及增加计算复杂度,不作进一步的讨论.在后续的实验结果讨论中,将着重于对时域特征值的处理与分析.

3.2 实验2的结果分析与讨论

AE hit的时域特征值对打印喷头工作状态的变化较敏感.其中,时域特征值中的绝对能量和击数的变化最显著,故在实验2的结果分析与讨论中将重点关注AE hit的绝对能量和击数特征值的变化情况.

在实验2中,通过主动控制打印喷头的加热温度使打印喷头中导料管里的ABS材料无法完全进入熔融状态,从而发生阻塞故障.在故障发生后,3D打印机和打印喷头上的其他部件继续在原有状态上工作,此时利用声发射采集系统对故障状态的信号进行采集与处理,提取了相应的特征值.采集得到AE hit特征点的绝对能量和击数特征值,如图5所示.在3D打印机的打印喷头发生了阻塞故障后,绝对能量的峰值约为1.5×105aJ,击数的峰值约为160.通过与3.1节中实验1的结果对比可知,该实验中的绝对能量和击数的峰值比在正常打印状态下的测量结果高,但低于在材料耗尽故障状态下的测量值.为了更好地量化展示在阻塞故障状态下AE hit特征点的绝对能量和击数特征值的变化情况,分别对它们进行统计分析,其中绝对能量的均值和标准差分别为8 294.9 aJ和14 840.7;击数的均值和标准差分别为8.62和16.0.该实验的结果进一步说明了AE hit的时域特征值与3D打印机中打印喷头的工作状态间有着紧密的联系,可以用它们作为3D打印机故障监控与识别算法的关键输入参数,具体的特征值分类及故障识别方法将在下一节中详细讨论.

3.3 基于AE hit特征值的故障识别分析

为了将采集得到的AE hit特征值数据应用于聚类分析和故障模式识别中,并避免直接对AE hit特征值进行逐点地分析,同时减轻过饱和AE hit对分类识别结果的影响,需要对特征值数据进行进一步的处理.采用对AE hit的特征值按时间进行分段处理是一种有效的手段[17].

图5 实验2中AE hits的绝对能量和击数Fig.5 Absolute energy and counts of AE hits in Exp.2

通过使用基于AE hit的信号处理方法对声发射原始波形信号进行特征提取后,得到了大量离散分布的特征值数据,且特征值的分布规律与所监控的3D打印机中打印喷头的工作状态间有着紧密的联系,因此选取均值与标准差作为故障监控与识别算法的输入参数.以0.2 s作为时间分辨率,对所得到的特征值数据按时间进行分段划分.在实验1持续33.4 s的监控过程中,共产生167个分段区间;在实验2持续15 s的监控过程中,共产生75个分段区间.对每个分段区间中的绝对能量和击数特征值数据进行求均值与标准差的统计运算,计算结果显示在图6、7中.图中,Estd、Cstd分别为绝对能量和击数的标准差.

图6 实验1的特征值分段分析结果Fig.6 Segmental feature analysis in Exp. 1

将上述特征值分段分析的结果利用K-means聚类算法进行对两类故障模式的同时分类与识别研究.如图8所示为基于绝对能量特征值的分段分析进行故障分类与识别的结果.结果表明,采用该方法对所述2类故障进行同时识别的准确率为94.62%.如图9所示为基于击数特征值的分段分析进行故障分类与识别的结果,该方法对两类故障进行同时识别的准确率为93.80%.如图8、9所示的空心标记和形状表示聚类算法的识别结果,实心圆点表示该数据点所实际对应的工作状态.从上述结果可知,本文的声发射监控方法在0.2 s的时间分辨率下,对3D打印机的两类故障具有较高的识别准确率,并可以及时获知故障发生的具体时间.例如,通过分析可以得出在实验1中打印喷头发生材料耗尽故障的具体时间为第14.8秒.

图7 实验2的特征值分段分析结果Fig.7 Segmental feature analysis in Exp. 2

图8 基于绝对能量特征值的故障识别结果Fig.8 Identification result based on analysis of absolute energy

图9 基于击数特征值的故障识别结果Fig.9 Identification result based on analysis of counts

4 结 论

(1)将基于AE hit的声发射信号处理及特征提取方法应用在3D打印机故障监控方法的研究中,与直接处理原始声发射波形信号相比,减轻了监控的计算及数据存储负担,有利于提升监控的实时性.

(2)针对材料断丝或耗尽和喷头阻塞的3D打印机故障分别设计并开展了实验,根据实验结果分析典型故障和AE hit特征值之间的联系,得到最敏感的关键特征值.

(3)利用K-means聚类算法研究对典型故障的分类与识别方法.结果表明,该声发射监控方法对两类故障具有较高的识别准确率,并具有较好的实时性;若减小时间分辨率,则识别准确率可以进一步提高.

在未来的工作中,将加强对声发射信号特征值进行模式识别的算法研究,以进一步增加监控方法的识别准确率和抗干扰能力.同时,将继续开展相应的软件和硬件系统开发工作,以开发出完整的基于声发射传感器的3D打印机故障实时监控系统.

[1] 李小丽, 马剑雄, 李萍, 等. 3D打印技术及应用趋势[J]. 自动化仪表, 2014, 35(1): 1-5. LI Xiao-li, MA Jian-xiong, LI Ping, et al. 3D printing technology and its application trend [J]. Process Automation Instrumentation,2014,35(1): 1-5.

[2] 王镓垠, 柴磊, 刘利彪,等. 人体器官3D打印的最新进展[J]. 机械工程学报, 2014(23): 119-127. WANG Jia-yin, Chai-lei, LIU Li-biao, et al. Progress in three-dimensional (3D) printing of artificial organs [J].Journal of Mechanical Engineering,2014(23):119-127.[3] HUANG Y, LEU M C, MAZUMDER J. Additive manufacturing: current state, future potential, gaps and needs, and recommendations [J]. Journal of Manufacturing Science and Engineering, 2015, 137(1): 014001.

[4] GUO N, LEU M C. Additive manufacturing: technology, applications and research needs [J]. Frontiers of Mechanical Engineering, 2013, 8(3): 215-243.

[5] WOHLERS T T. Wohlers Report 2015: additive manufacturing and 3D printing state of the industry: annual worldwide progress report [M]. [S.l.]: Wohlers Associates, 2015.

[6] PEI E, IAN CAMPBELLR, DE BEER D. Entry-level RP machines: how well can they cope with geometric complexity?[J]. Assembly Automation, 2011, 31(2): 153-160.

[7] TAPIA G, ELWANY A. A review on process monitoring and control in metal-based additive manufacturing [J]. Journal of Manufacturing Science and Engineering, 2014, 136(6): 060801.

[8] US DEPARTMENT OF COMMERCE N. Roadmappingworkshop: measurement science for prognostics and health management of smart manufacturing systems [EB/OL]. 2015-08-01. http://www.nist.gov/el/isd/phm4sms-workshop.cfm.

[9] KANTAROS A, KARALEKAS D. Fiber Bragg grating based investigation of residual strains in ABS parts fabricated by fused deposition modeling process [J]. Materials and Design, 2013, 50: 44-50.

[10] LOTT P, SCHLEIFENBAUM H, MEINERS W,et al. Design of an optical system for the in situ process monitoring of selective laser melting (SLM) [J]. Physics Procedia, 2011, 12, Part A: 683-690.

[11] RAO P, LIU J, ROBERSON D,et al. Online real-time quality monitoring in additive manufacturing processes using heterogeneous sensors [J]. Journal of Manufacturing Science and Engineering, 2015,137(6):061007.

[12] REUTZEL E W, NASSAR A R. A survey of sensing and control systems for machine and process monitoring of directed-energy, metal-based additive manufacturing [J]. Rapid Prototyping Journal, 2015, 21(2): 159-167.

[13] TANDON N, CHOUDHURY A. A review of vibration and acoustic measurement methods for the detection of defects in rolling element bearings [J]. Tribology International, 1999, 32(8): 469-480.

[14] YANG Z, WU H, YU Z,et al. A non-destructive surface burn detection method for ferrous metals based on acoustic emission and ensemble empirical mode decomposition: from laser simulation to grinding process [J]. Measurement Science and Technology, 2014, 25(3): 035602.

[15] POMPONI E, VINOGRADOV A. A real-time approach to acoustic emission clustering [J]. Mechanical Systems and Signal Processing, 2013, 40(2): 791-804.

[16] JAMES M. Some methods for classification and analysis of multivariate observations [C]∥Proceedings of the 5th Berkeley Symposium on Mathematical Statistics and Probability. Oakland:[s.n.],1967: 281-297.

[17] KHARRAT M, RAMASSO E, PLACET V, et al. A signal processing approach for enhanced acoustic emission data analysis in high activity systems: application to organic matrix composites [J]. Mechanical Systems and Signal Processing, 2016, 70-71: 1038-1055.

Method for monitoring of FDM 3D printer failure based on acoustic emission

WU Hai-xi1, YU Zhong-hua1,ZHANG Hao1,YANG Zhen-sheng2, WANG Yan3

(1.KeyLaboratoryofAdvancedManufacturingTechnologyofZhejiangProvince,ZhejiangUniversity,Hangzhou310027,China; 2.CollegeofLogisticsEngineering,ShanghaiMaritimeUniversity,Shanghai201306,China; 3.WoodruffSchoolofMechanicalEngineering,GeorgiaInstituteofTechnology,Atlanta30332,USA)

A monitoring method based on acoustic emission (AE) was proposed aiming at the typical failure modes of material filament breakage or run out and extruder blockage in the extruder of fused deposition modeling (FDM) 3D printer. Two experiments were designed and conducted accordingly. The AE signals were processed and the related features were extracted parametrically based on AE hits in order to reduce the costs on sensor data computing and storing and improve the real-time monitoring performance. Sensor data from the experiments were collected and analyzed. The relationship between the features of AE hits and failure modes was estimated. The knowledge of the most relevant features of AE hits was obtained. The K-means clustering algorithm was applied to simultaneously identify the two types of failure modes based on the AE features of absolute energy and counts respectively. Clustering results of the proposed monitoring method showed that the accuracy rates were 94.62% and 93.80% under the time resolution of 0.2 s.

fused deposition modeling (FDM); 3D printer; failure monitoring; acoustic emission

2016-01-07. 浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng

国家自然科学基金资助项目(71071138);国家留学基金委资助项目(201406320108)

吴海曦(1989-),男,博士生,从事信号处理及机电系统的智能监控方法的研究. ORCID: 0000-0003-0580-7754. E-mail: wuhaixi@zju.edu.cn 通信联系人:余忠华,男,教授. ORCID: 0000-0003-3326-5526. E-mail: yuzhh@zju.edu.cn

10.3785/j.issn.1008-973X.2016.01.012

TH 165; TH 7

A

1008-973X(2016)01-0078-07