铌铪合金推力室身部表面高温防护涂层的工艺技术研究

2016-12-12潘兆义宋国新

潘兆义,蔡 刚,宋国新

(西安航天发动机厂,陕西西安710100)

铌铪合金推力室身部表面高温防护涂层的工艺技术研究

潘兆义,蔡刚,宋国新

(西安航天发动机厂,陕西西安710100)

铌铪合金具有较高的高温强度,是轨姿控液体火箭发动机推力室身部的主要结构材料,但在工作环境中易发生氧化“粉化”,必须在合金表面涂覆高温抗氧化涂层。本文主要研究了硅化物涂层对铌铪合金热防护行为,包括涂层的成型过程、高温抗氧化行为及高温抗热震行为等。试验结果为:涂层在1 700℃下的氧化寿命7 h,1 400~800℃的空冷热震循环次数4 700次,表面粗糙度30~60 μm。并对铌铪合金推力室身部涂层热试车情况进行了详细分析研究,对涂层在富氧高温燃气冲刷作用下的工作机理进行研究分析,总结了硅化物涂层的热防护机理,研究的新型硅化物涂层在高温条件下具有较好的性能。

铌铪合金;硅化物涂层;热防护;机理分析

0 引言

涂层是将陶瓷或是金属粉末通过一定的工艺技术在金属或陶瓷表面沉积,达到隔热、抗氧化、耐腐蚀、抗热震、抗冲击和延长使用寿命等目的的薄膜。高温涂层需要具有较高的高温性能,能够长时间在高温环境下工作,起到明显保护基体的作用,增加合金的使用寿命和拓展其应用领域[1-3]。

国内外在铌铪合金(NbHf10-1)表面通常采用料浆熔烧法制备Si-Cr-Ti体系耐高温抗氧化涂层,其形成包括三个基本过程:首先通过喷涂或浸涂方法在铌铪合金零件表面涂覆各类元素粉末混合物;然后采用真空熔烧方法使粉末混合物处于熔融或半熔融状态,同时熔体中的Ti,Si等元素之间以及与基体之间发生反应和扩散,形成扩散过渡层和致密层中的各类功能性物质;最后冷却凝固形成涂层。该涂层外层是涂层主体,由复杂的 (Nb,Cr,Ti)Si2相组成,扩散过渡层由(Nb,Ti)Si2相和 (Nb,Ti)5Si3相共存的致密混合相组成[4-6]。高温下致密的Si-Cr-Ti体系耐高温抗氧化涂层具有良好的热稳定性、抗氧化性,以及与基体良好的结合力,并在高温下可以有效阻挡氧穿过涂层与基体接触,防止铌铪合金基体氧化,从而起到高温抗氧化效果。因此,涂层的致密度对其抗氧化性能有决定性的影响[7-8]。

铌铪合金在1 000℃下具有较好的力学性能,能够满足某型号姿轨控发动机的使用要求,但是在高温工作过程中与燃料等发生化学或物理反应,导致基材发生严重的高温氧化,因此需要在产品表面涂覆高温抗氧化涂层。本文详尽介绍近年来关于铌铪合金和铌钨合金高温抗氧化涂层的在姿轨控发动机上的制备工艺技术(还有性能评价工作)。

1 涂层的制备过程及试验方法

1.1基体成分及处理

试验选用铌铪合金(NbHf10-1),该类合金具有熔点高,高温性能稳定等特点。试片加工尺寸为70 mm×8.5 mm×1 mm,经打磨、抛光,酸洗后烘干备用。热试车考核所用为产品件,经打磨、抛光,酸洗等工序。

1.2硅化物涂层的制备

将酸洗后的铌铪合金试片及产品,进行硅化物涂层的制备。粉料选用合适的配比,体系中以Si,Cr和Ti为主,然后添加不同含量的功能元素,制备喷涂料浆。然后进行试片涂层制备,充分控制涂层的厚度,烧结厚度控制在60~120 μm之间。

1.3试验方法

1)抗高温氧化:选用高温热震试验台,具体过程为将带有涂层的试片 (70 mm×8.5 mm× 1 mm)在极短时间内加热至要求温度,保温至要求时间,然后关闭加热装置,分析涂层的氧化情况。

2)抗空冷热震试验:选用高温热震试验台,具体过程为将带有涂层的试片(70 mm×8.5 mm× 1 mm)在极短时间内加热至1 400℃,立刻自然冷却至800℃,完成一次热震循环,循环记录热震寿命。

涂层抗氧化寿命表示涂层在1 700℃下不出现氧化黑点所能持续的时间,抗热震循环寿命是涂层不断经受高低温温度变化所经历的循环次数。涂层经过氧化和热震循环试验后,在加热过程和中止试验后进行表面状态检查,涂层不能出现直径大于2 mm的黑色氧化印记。

3)根据发动机产品使用条件进行热试车考核。

2 试验结果与分析

2.1涂层的高温性能与表面质量

根据型号性能的基本要求,利用涂覆烧结的工艺方法在铌铪合金表面制备了三类涂层,其编号为1#,2#和3#。1#涂层为前期研制涂层,2#涂层为1#的改良涂层,3#为2#的改良涂层。对涂层在1 700℃下的氧化寿命和1 400~800℃的空冷热震循环寿命进行了分析,其试验结果如图1所示。

从图1可以看出,2#和3#涂层的氧化寿命比1#涂层提高了1倍,2#和3#涂层的空冷热震循环寿命比1#涂层提高了40%。在涂层的研制与使用过程中,涂层的制备工艺和高温性能得到明显改善。

图1 铌铪合金涂层的抗氧化寿命和热震循环寿命Fig.1 Antioxidant life time and thermal shock cycle life of Nb-Hf alloy coatings

图2为铌铪合金表面抗氧化涂层的表面粗糙度情况。利用体视显微镜测量,从图中可以看出,优化后的涂层的表面粗糙度明显降低,并且表面质量的均匀性增加,涂层表面质量提升。

图2 铌铪合金热防护涂层的表面粗糙度Fig.2 Surface roughness of Nb-Hf alloy protection coatings

通过涂层高温性能和表面质量分析看出,经过优化后的3#涂层具有较高的抗氧化能力和抗热震循环能力,且表面质量增加了51%。

2.2涂层的组织结构

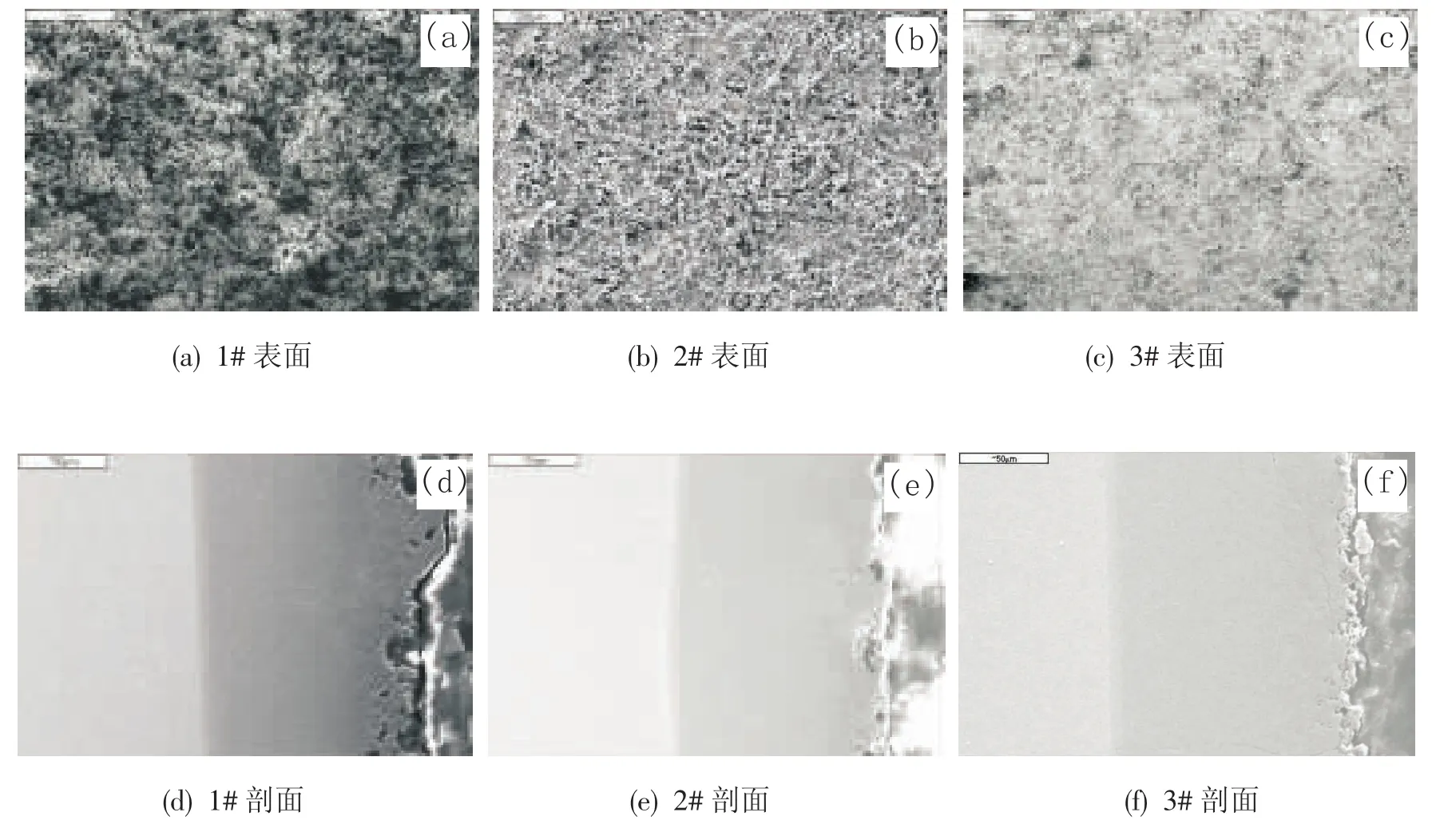

图3给出了3类涂层的微观表面结构和截面结构的形貌。1#涂层表面呈现不均匀分布特征,凹凸分布层次明显,孔隙处深度明显,颗粒呈现明显的搭接状态;2#涂层表面整体平整致密,存在少量的微观孔隙;3#涂层表面致密,孔隙数量较少。

图3 铌铪合金涂层的表面和剖面结构Fig.3 Surface and cross-section morphology of different Nb-Hf alloy coatings

在涂层的截面结构中,涂层的截面结构均分为3层:过渡/结合层、致密层和疏松层。过渡层分布均匀,致密层厚实,疏松层相对较薄且成型较好。过渡、结合层有利于提高涂层在使用过程中与基体的结合强度,致密层有利于增加涂层的抗氧化和抗冲刷性能,疏松层有利于缓解涂层在高温条件下形成的热应力。1#涂层表面疏松层的比例较大,涂层内部存在一定的成分偏析,说明涂层的均匀性和稳定性较差;2#涂层表面疏松层的比例降低,涂层致密化程度增加;3#涂层的结构较1#和2#涂层均有明显改善,说明3#涂层的表面质量和性能均优于前期的1#和2#涂层。

2.3铌合金表面硅化物涂层的工作机理分析

通过对前面硅化物涂层的分析研究,得知涂层体系中主要是合金元素与Si形成的硅化物。硅化物涂层在高温下,很易与氧气反应形成二氧化硅。二氧化硅在高温 (1 650°C)下为玻璃态,能够有效的阻挡氧气向基体内部的扩散,从而显著提高金属的抗高温氧化能力,是一种重要的高温抗氧化涂层材料。试验发现,在所有硅化物当中,仅有二硅化物能有效的在涂层表面生成连续的玻璃质氧化层,而低硅化物无法形成连续的氧化层,可能是因为硅的化学活性太低致使硅不能优先被氧化的缘故。在氧分压较低的情况下,硅的氧化物可能表现为气态的SiO,而失去保护膜的性质。玻璃质的氧化物在高温条件下能够发生软化流动并承受机械变形,使涂层中原有的机械缺陷得以愈合。

2.3.1静态氧化行为分析

铌合金硅化物涂层在高温氧化过程中,随着氧化时间的增加,涂层内部结构会发生变化,主要是疏松层、致密层和过渡层之间的变化。图4给出了优化后的3#铌铪合金涂层1 700℃氧化3 h,5 h和7 h后的截面结构。从图中明显可以看出,随着氧化时间的增加,涂层的疏松层和过渡层增加,而致密层明显的下降,说明涂层的抗氧化能力在逐渐的衰减。通过氧化模型分析,涂层氧化失效是内部硅化物、硅、合金元素不断氧化扩散和损失的过程。表面的化合物首先接触氧气而发生氧化,导致表面二氧化硅氧化膜的形成,同时伴随形成了挥发性的气体成分,该挥发性气体透过熔融态的二氧化硅氧化膜,扩散到大气中,导致内部气孔的形成。外界环境中氧气元素通过表层的气孔或是其它缺陷内扩散至涂层次表面,导致内部硅化物成分的氧化,导致次表面处形成二氧化硅和挥发性气态,在热应力的作用下表层氧化膜发生脱落,同时涂层内部形成孔隙等缺陷。该过程不断重复,使得整个涂层的疏松层厚度增加,致密层发生消减而降低。在1 700℃的氧化温度下,在过渡层处氧元素基本上难以到达,基本发生合金元素和硅元素之间的互扩散,随着氧化时间的增加,二者之间化合反应程度增加,导致过渡层不断增厚。

图4 优化后的3#涂层不同氧化时间的截面结构Fig.4 Cross-section morphology for 3#coating of Nb-Hf alloy in different oxidation time after optimization

因此,为了增加涂层的抗高温氧化能力,从氧化机理方面分析,可知应当增加涂层的致密程度,降低表面疏松层的比例。硅化物涂层的抗高温氧化能力主要体现在表面致密、连续氧化膜的形成。涂层烧结后结构中出现偏析或是分层,可以直接导致涂层性能的衰减。

难熔合金的硅化物涂层可以部分的以使用形成这样一些氧化物的元素为基础,这些氧化物能通过降低软化点、减少粘滞性和扩大可以更有效的愈合缺陷的范围,使得玻璃体的分布得以改善。在低温条件下,玻璃体的流动性较大,粘滞性大,自愈合能力非常有限。

硅化物涂层的水冷热震过程中,硅化物涂层在加热保温阶段,表层致密化氧化膜的形成过程主要是体系中的硅、硅化物发生氧化反应的作用,通过涂层截面的元素成分分析,涂层经过烧结制备后,体系中形成的物质为金属间化合物,稳定的状态可以表示为X5Si3和XSi2。在水冷热震的加热高温保温阶段,涂层表面主要发生硅及硅化物的氧化反应,化学反应如下:

该氧化反应在0~2 000℃内的吉布斯自由能变为-1 200~-600 kJ,该反应极易进行,也就是氧化膜的形成比较容易,反应形成的中加产物(或是涂层制备过程中形成的)X5Si3在有氧的条件下继续发生氧化反应,对应的方程式为:

生成产物中包含容易挥发的XO3,一定程度上降低了SiO2保护膜的完整性,即涂层的抗氧化能力开始下降。

二氧化硅氧化膜的形成起到阻碍氧气扩散和促进裂纹自愈合的作用,对于增加涂层的抗氧化能力是非常有利的。而熔融的SiO2氧化膜经过急速的冷却后,表层形成较大的过冷度,因此所形成的二氧化硅氧化膜具有玻璃态的特征,呈现出光滑的特征。此玻璃态的氧化膜在热震过程中内部应力较大,容易造成涂层的开裂,但是被后续进行的加热保温阶段涂层的裂纹自愈合所抵消,因此该氧化膜的形成对高温涂层的抗热震能力是有利的[9-10]。

2.3.2动态氧化行为分析

发动机推力室在工作过程中受到高温燃气的冲击作用,发生涂层的破坏,图5给出了优化后的3#铌合金抗氧化涂层在热试车考核后喉部区域的表面和截面结构。铌合金表面抗氧化涂层在工作中,受到发动机高温燃气的冲刷作用,涂层不断发生氧化和冲蚀,导致涂层失效。铌合金作为发动机推力室身部常用材料,喉部区域的温度和受到的冲击力最大,是涂层最易发生失效的区域。从图中可以看出冲蚀轻微区域的表面结构与原始态相类似,表层具有较为明显的颗粒搭接,局部区域呈现较为光滑的状态,而截面仍具有一定的疏松层组织;冲蚀严重的区域,涂层表面较为光滑致密,未见明显的疏松颗粒,截面疏松层明显被破坏消耗,呈现较为明显的冲蚀沟,并且致密层表面发生一定程度的氧化。

图5 涂层经过热试车考核后的表面与截面结构Fig.5 Surface and cross-section morphology of 3# coating after fire testing

硅化物涂层在高速高温燃气的冲击下,涂层的表面状态主要呈现2种形貌,如图6所示。

图6 冲蚀表面的典型特征Fig.6 Typical surface morphology of coatings after erosion oxidation

从图6可以看出,表层的硅化物发生明显的氧化,失去了涂层烧结后的颗粒状态。氧化膜具有较好的连续性,但是在较大冲击力和热应力的作用下,表面氧化膜发生破裂,形成明显的冲蚀坑,该区域的热防护作用消失。在冲蚀作用较大的区域,表层已形成的氧化膜在冲击力的作用下完全破坏,该区域的氧化膜消失,热防护作用失效,但是通过表面成分分析,该区域的成分分布与涂层完全相同,也就是致密涂层依然存在,其截面结构如图7所示。

图7 冲蚀截面的典型特征Fig.7 Cross-section characteristics of coatings after erosion oxidation

从图7可以看出,疏松层依然存在的区域,疏松层的表面并未形成氧化膜,即疏松层表面的氧化膜呈现不连续的状态,但是在疏松层与致密层相连接界面处,具有较为连续的氧化膜。随着身部试车时间的增加,表面涂层受到的冲击力增大,表面疏松层发生明显的破坏,疏松层基本上完全消失,导致疏松层与致密层之间连续的氧化膜暴露在富氧气氛中,氧化程度增加,氧化膜的连续性加强。同时氧元素不断的向涂层内部扩散,导致致密层表层与氧化膜相接触的区域发生不同程度的氧化,氧化伴随着挥发性气氛的生成,使得表层致密层内部的气孔增加。

总之,为了增加涂层的抗高温氧化能力,从工作机理方面分析,可知增加涂层的致密程度,降低表面疏松层的比例。硅化物涂层的抗高温氧化能力主要体现在表面致密、连续氧化膜的形成。涂层烧结后结构中出现偏析或是分层,可以直接导致涂层性能的衰减。

3 结论

1)铌铪合金表面抗氧化涂层的氧化机理为涂层内部硅化物、硅、合金元素不断氧化扩散和损失的过程。表面形成的二氧化硅氧化膜具有高温抗氧化作用,在热应力和内部挥发性气体复合作用下氧化膜发生脱落和开裂,涂层内部形成孔隙等缺陷,致使涂层氧化失效。

2)铌铪合金高温抗氧化涂层经过三代工艺优化,性能与质量显著提升,在1 700℃下的氧化寿命达到7 h,1 600~800℃空冷热震循环寿命为4 800次,表面粗糙度为38 μm;

3) 铌铪合金高温抗氧化涂层在热试车考核过程中最高温度可达到1 390℃,并且试车完成后涂层依然具有一定厚度的致密层,具有高温防护作用,完全满足型号对涂层性能的要求。为增加涂层制备稳定性和表面质量,进行涂层制备工艺的优化,优化后的涂层质量显著提升。

[1]蔡国飙,李家文,田爱梅,等.液体火箭发动机设计[M].北京:北京航空航天出版社,2011.

[2]肖来荣,许谅亮,易丹青,铌钨合金表面硅化物涂层热震行为研究[J].稀有金属,2008,32(3):257-262.

[3]王禹,郜嘉平,铌合金硅化物涂层的结构及高温抗氧化性[J].无机材料学报,2000,15(1):143-149.

[4]FEI Xiaoai,NIU Yaran.Oxidation behavior of Al2O3reinforcedMoSi2compositecoatingsfabricatedby vacuum plasma spraying[J].Ceramics international, 2010,36:2235-2239.

[5]CABOURO G.Dense Mosi2 produced by reactive flash sintering:Control of Mo/Si agglomerates prepared by high-energy ball milling[J].Powder technology,2011, 208:526-531.

[6]陈道勇,贾中华.MoSi2涂层高温抗氧化性能和微观组织[J].宇航材料工艺,2012(1):100-104.

[7]潘兆义,蔡刚.硅化物涂层对铌钨合金的热防护行为研究[J].火箭推进,2015(3):59-65. PAN Zhaoyi,CAI Gang.Research on thermal protection behavior of silicide coating on Nb-W alloys used at high temperature[J].Journal of rocket propulsion,2015,41(3): 59-65.

[8]蔡刚,潘兆义.小尺寸铌钨合金喷管表面高温抗氧化、防冲刷涂层浸涂工艺技术研究[R].中国国防科技报告, 2014.

[9]王文彬,李江.固体/液体火箭发动机环境下3D C/SiC喉衬烧蚀性能实验[J].西北工业大学学报,2011,29(4): 598-602.

[10]陈博,张立同.燃气发生器条件下穿刺C/C复合材料喷管的烧蚀性能研究[J].无机材料学报,2008,23(6): 1159-1164.

(编辑:王建喜)

Research on thermal protection coatings on body surface of Nb-Hf alloy thrust chamber

PAN Zhaoyi,CAI Gang,SONG Guoxin

(Xi’an Space Engine Factory,Xi’an 710100,China)

The Nb-Hf alloy possesses high elevated temperature strength and is an important structure material for body of the rocket engine thrust chamber.The Nb-Hf alloy is easily oxidized and chalked in the oxidizing environment,so the anti-oxidation coatings must be used to overcome this problem.In this paper,the silicide coating thermal protection towards the Nb-Hf alloy are studied, including the formation of silicide coating,the oxidation resistance,the thermal shock resistance and anti-ablation.The test results indicate thatoxidation lifetime of Nb-Hf alloys is 7 h at 1 700℃,the times of air cold-thermal shocking cycles are 4 700 at 800~1 400℃,and the surface roughness is 30~60 μm.The thermal test status of the coating on the body of Nb-Hf alloy thrust chamber is analyzed and researched in detail.The dynamic properties and thermal protection mechanism of silicide coating at high temperature are studied.The designed silicide coating has good performance under the condition ofhigh temperature.

Nb-Hf alloy;silicide coating;thermal protection;mechanism analysis

V434-34

A

1672-9374(2016)04-0068-06

2016-02-24;

2016-05-05

中国航天科技集团公司重大工艺专项资助项目(ZDGY2013-25)

潘兆义(1984—),男,博士,研究领域为热防护涂层设计与研发