主结构为回转体零件双车削中心制造单元研究

2016-12-12史秋明沈琦琳陈晓菲

史秋明,沈琦琳,王 磊,张 亭,陈晓菲

(上海空间推进研究所,上海201112)

主结构为回转体零件双车削中心制造单元研究

史秋明,沈琦琳,王磊,张亭,陈晓菲

(上海空间推进研究所,上海201112)

姿轨控液体火箭发动机绝大部分零件以回转体为主结构,具有多品种、变批量的生产特点。以该类零件的加工制造单元为研究对象,在分析单元要素特性要求的基础上,提出了双车削中心制造单元的建设方案,对单元的配置、工艺稳定性和柔性等三个维度的实现技术进行了研究,给出了具体的技术措施。

制造单元;车削中心;加工精度;数控自动编程

0 引言

姿轨控液体火箭发动机绝大部分零件以回转体为主结构,具有多品种、变批量的生产特点。为了提升该类零件的加工能力和效率,需要建立适宜的加工制造单元。制造单元是建立在零件族/机床组分类法基础上的机床组合,用于生产特定类别的零部件或产品。有多种构建单元、划分零件族和机床组的方法,关注点基本集中在零件和机床的聚类分析、机床布局及物流路线分析、机床负荷平衡和提高机床利用率等方面[1-5]。但对于全新的零件,依然存在无法有效分类的可能性。相比之下,提高制造单元的加工能力更能保证零件族的加工质量和效率。

单元配置决定了加工能力的技术基线。实际应用中,工艺不稳定会影响单元的加工质量和效率,因此必须稳定关键工艺技术的状态[6]。从实际单元的规划和运作可知,只有解决规划、设计、加工和管理方面的无数细节问题,才能保证其可靠运行[6-9]。提高柔性则能提高单元的反应速度和灵活性,为解决各类问题奠定基础。可见要提升单元的加工能力,需要确定合理的单元配置,并提高单元的工艺稳定性和柔性。

1 单元要素的特性要求

Holmberg提出了一个复杂系统的规划方法,即根据系统弹性和环境稳定性的要求设计系统要素,使系统或过程的一部分落入系统-环境坐标系的特定象限(见图1)[10]。

图1 一种系统/过程分解法[10]Fig.1 A system/process decomposition method

制造单元的配置、工艺稳定性和柔性3个维度中,配置决定了单元技术基线,工艺稳定性决定了单元加工能力的可靠性,柔性决定了单元对新零件的适应性。前2个维度用于提供稳定的加工能力,其组成或影响要素必须落入图1的第Ⅲ象限;而柔性技术既需要提供灵活的交互界面,又需要将界面和核心过程联系起来,所以其组成要素必然分为2部分,分别落入第Ⅰ和Ⅲ象限。由此,可确定单元技术方案的各个维度对各自组成要素的要求。

2 单元的规划

为实现高质、高效地加工主结构为回转体的零件,规划制造单元时应遵循以下3个原则。

原则一:车床主轴数不小于2。

由于装夹限制,大部分回转体零件至少需要在车床主轴上装夹2次,才能完成全部加工内容。因此,确定主轴数应不小于2。按此原则配置,单元才能具备流水作业能力。

原则二:尽可能地简化单元和单元工艺流程。

批量生产和产品研发是制造系统的两类任务。二者穿插,工艺流程就可能被插入的急件打断,造成单元设备被挪用。通过将单元机床数降到最低,最大限度地简化单元及其工艺流程,才能将流程被打断的可能性降到最低,从本质上提高单元运转的流畅性。利用复合加工机床(如车削中心)实现工序集中是简化单元的基本手段。

原则三:提高单元和机床的柔性。

数控车床本身已具有一定的柔性,而配置z或x向的动力轴,使之升级为车削中心,可获得钻、铣功能,机床和单元的柔性将得到进一步的提升。更高的柔性令制造单元更能适应零件结构的变化,同时反应速度更快。

因此,确定制造单元由车削中心构成,包含2个车床主轴。依据设备的普及度和集成度,可形成2个方案(见表1)。

表1 制造单元的方案对比表Tab.1 Contrast table for schemes of manufacturing cell

通过对表1两个方案对比可见,方案一通用性好,便于构建。因此,选择方案一作为核心系统,建立双车削中心制造单元,为高质、高效地加工姿轨控发动机的零件确定了稳定的技术基线。

3 车铣技术的工艺稳定性

3.1工艺系统配置

车铣复合加工是实现主结构为回转体零件加工能力的技术手段,必须有足够的工艺稳定性才能实现刚性、稳定的加工要求。通常回转体零件两端的内、外圆结构会有主次之分,配置刀具时,1台车削中心以加工内孔为主,兼顾外圆;另1台则反之,以加工外圆为主,兼顾内孔。按刀具类型集中分配刀位,刀位数量不少于12个,其中动力刀位不多于4个,并预留2个备用刀位。这种刀具配置方案既能保证加工能力,又将干涉的可能性降到了最低。图2为前一台机床的刀架区域划分示意图。

图2 车削中心的刀架区域划分示意图Fig.2 Division for turret regions of turning center

图2中用实线划分成4个区域,A区和B区分别安装内孔和外圆车刀,C区安装z或x向动力刀具,D区为备用刀位。序号为刀位号,共12个刀位。E为外圆刀座的结构示意。刀杆和刀片尽量按照国家标准或刀具商的产品目录选择,并采用弹簧夹头作为工件夹具。机床加工能力评估情况见表2。

表2 制造单元的机床加工能力评估表Tab.2 Assessment of machining capacity of manufacturing cell

3.2加工精度控制

以回转体为主结构零件一般对车削精度比对铣削的要求高,两种加工方法在精度控制上的侧重点不同。对于车削而言,如果工艺系统的宏观刚性足够,工件材料在切削点弹性变形(即让刀量)的变化就是影响车削精度的主要因素。弹性变形由切削背向力造成,该力的变化导致弹性变形的变化。将刀尖与工件的接触看作刚性球与弹性体半空间的接触,则切削背向力及其与切削深度的关系分别见式(1)和式(2):

式中:Fp为背向力;E为工件材料弹性模量;v为泊松比;r为刀尖圆弧半径;d为工件材料在接触点的弹性变形深度;αp为切削深度;k为经验参数。

通过数学推导,接触点的弹性变形深度与切削深度的关系见式(3):

式中C为比例系数。

由式(3)可知,切削深度变化时,切削点处工件材料的弹性变形也会变化。切削完成后材料回弹量不同,就会产生尺寸差异。因此要保证车削精度,必须保证同一个加工面所有位置(包括台阶根部)的切削深度的一致性。

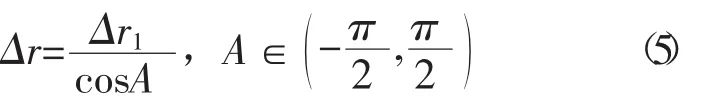

对于铣削而言,控制对刀精度是保证加工精度的前提。车削中心的铣加工通过x和c轴联动实现,见图3。图中O为车床回转中心,r和A为铣刀中心的极坐标参数,r1为直线边到点O的距离,r2为铣刀半径。参数r2精度达到微米级,对加工精度的影响可忽略。

图3 直线边的x-c轴联动铣加工Fig.3 Linkage milling on straight line edge on x-c axis

对刀误差是铣刀中心到点O的程序登记距离和实际距离之差,即r1产生的误差Δr1。由图3可求得式(4)。

推导得铣刀中心位置误差见式(5):

将式(5)的加工误差用图示表示,见图4。对刀误差用Δr1表示,代表理想边界(虚线)到实际边界(实线)的最小距离。当Δr1>0时,加工出的边界线如图4(a);当Δr1<0时,加工出的边界线如图4(c);只有Δr1→0时,加工出的边界线如图4(b),加工出的线接近于直线,理想边界和实际边界趋近于重合。所以,精密对刀是保证车削中心铣加工精度的基本条件。

此外,切削参数集也是提高工艺稳定性的要素,参数集应以工艺手册和加工经验为依据,通过切削试验进行确定。

图4 对刀误差对x-c轴联动加工直线的影响Fig.4 Influence of tool setting error on linkage milling of straight line on x-c axis

4 数控自动编程

数控自动编程的传统技术路线见图5。

图5 数控自动编程的传统技术路线Fig.5 Traditional technical route of NC automatic programming

该路线将刀路规划与数控系统隔离。由于刀轨先于数控程序生成,可能与数控复合循环指令自带的刀路规划冲突,导致无法利用复合循环,因此程序显得冗长。通过精简程序能降低存储和传输要求,便于数控系统使用,且可读性得以提升。若采用计算机自动完成精加工指令和复合循环指令的拼接,就能实现精简数控程序的自动编程。目前主流的零件轮廓输入方法是基于CAD/ CAM系统的图形交互输入,只能依靠参数化设计实现有限的柔性。如果参照单元加工能力建立零件输入表格和数控自动编程系统,就能满足单元所有的柔性变化要求,同时快速生成数控程序。建立数控自动编程的新技术路线见图6。

图6 数控自动编程的新技术路线Fig.6 New technical route of NC automatic programming

数控程序模板和切削参数集建立在单元加工能力的基础上,是车铣加工的数字化表达,代表了稳定的加工能力,属于刚性的核心过程或系统。表格输入则用于生成工件轮廓,属于弹性的界面过程。用开源软件Scilab编写自动编程系统处理程序模板、切削参数集和工件轮廓,可自动生成数控程序。

工件轮廓文件的数据行与加工特征一一对应,行内的数据用空格分隔,因此数据文件本身就是一个表格,可以用Scilab自带的界面函数完成“表格”的读、写和显示,形成弹性的界面过程。理论上,加工特征数量与轮廓文件数据行数一样都是无限的,但实际上还是取决于单元的加工能力。

5 结论

1) 对于主结构为回转体类的零件,采用双车削中心制造单元不但能保证单元柔性,也能保证单元的加工能力。

2) 以数控程序模板和切削参数集为基础,结合工件轮廓文件,采用数控自动编程系统实现了单元加工程序的快速生成,便于数控系统使用,提高程序可靠性和可读性。

[1]顾新建,祁国宁,谭建荣,等.机械制造系统工程学[M].杭州:浙江大学出版社,1996.

[2]陈绍文.单元制造系统中机床-零件组的构成[J].成组技术,1985(1):16-27.

[3]郭诚志.单元制造系统[J].航天工艺,1988(5):38-43.

[4]REHG J A,KRAEBBER H W.计算机集成制造 [M].夏链,韩江.译.北京:机械工业出版社,2007.

[5]吴晓丹,王云峰,朱昭贤,等.遗传算法在单元制造系统集成设计中的应用[J].计算机集成制造系统,2000,6(4): 83-86.

[6]王国庆,胡新平.首都航天机械公司集成制造系统顶层设计(制造单元系列之一)[J].航天制造技术,2005(5): 8-12.

[7]王国庆,胡新平,刘欣,等.传动组件制造单元在首都航天机械公司的实践(制造单元系列之二)[J].航天制造技术,2006(1):3-7.

[8]王国庆,胡新平,刘欣,等.机械加工单元的实用工艺布局方法与工艺优化(制造单元系列之三)[J].航天制造技术,2006(2):1-5.

[9]王国庆,胡新平,刘欣,等.制造单元的定位以及范围和规模问题(制造单元系列之四)[J].航天制造技术,2006 (3):5-8.

[10]HOLMBERG G.,STRINDBERG G.Manufacturing as a multilevel system,suppliers and supply chain:AIAA 2003-2549[R].USA:AIAA,2003.

[11]郑亮,李良,张华,等.基于激光旋切法的陶瓷材料盲孔加工方法研究[J].火箭推进,2013,39(4):62-66. ZHENG L,LI L,ZHANG H.Study on ceramic blind hole processing method based on laser rotation cutting[J]. Journal of rocket propulsion,2013,39(4):62-66.

[12]韩磊,何卫东.液体火箭发动机喷管冷却槽数字化加工技术[J].火箭推进,2014,40(4):57-62. HAN L,HE W D.Digitization process technology of cooling grooves on nozzle of liquid-propellant rocket engine[J].Journal of rocket propulsion,2014,40(4): 57-62.

(编辑:陈红霞)

Research on double turning center manufacturing cell for parts with rotational main structure

SHI Qiuming,SHEN Qilin,WANG Lei,ZHANG Ting,CHEN Xiaofei

(Shanghai Institute of Space Propulsion,Shanghai 201112,China)

The main structure of most of the parts for attitude and orbital control engine is solid of revolution,which has manufacturing characteristics of multispecies and multi-variables.Taking the manufacturing cell for these parts as the object of study in this paper,and based on the analysis of the features of cell elements,a scheme to build the double turning center manufacturing cell is presented. The implementation technology of the cell's allocation,stability of fabrication and flexibility in three dimensions is researched.The concrete technical measures are provided in this paper.

manufacturing cell;turning center;machining precision;NC automatic programming

V434-34

A

1672-9374(2016)04-0079-05

2016-03-16;

2016-05-18

史秋明(1975—),男,高级工程师,研究领域为液体火箭发动机推力室和阀门工艺技术