基于均匀设计的钛合金化铣工艺研究与应用

2016-12-12薛露平许维超

薛露平,叶 晖,许维超

(西安航天发动机厂,陕西西安710100)

基于均匀设计的钛合金化铣工艺研究与应用

薛露平,叶晖,许维超

(西安航天发动机厂,陕西西安710100)

化学铣切是一种能使表面形状复杂、加工精度要求高的零件达到加工要求的表面处理方法。简要介绍了钛合金化学铣切的工艺方法,阐述了化学铣切的反应机理,并在均匀设计试验的基础上讨论了化学铣切温度和溶液配方对钛合金产品化学铣切质量的影响。通过实验数据回归分析确定了最优的化学铣切工艺方案,分析表明验证结果与理论是相符的,可应用于实际生产。

钛合金化学铣切;均匀设计;铣切速度;浸蚀比

0 引言

钛合金由于具有密度小、比强度高、抗断裂和耐蚀性好等一系列的优点,使其在液体轨姿控火箭发动机头部隔热框制造中得到应用。如图1所示,隔热框多为薄壁棱台结构,且需在薄壁上加工多个尺寸精度要求较高的窗口。由于钛合金具有屈强比高、弹性模量低、回弹大、易粘模具和切削温度高等特点,使得此类薄壁异形零件窗口的精加工难以通过常规机械加工实现[1-2]。为此,常采用化学铣切代替常规的机械加工。与其他加工方法相比,化学铣切具有工艺简单,生产成本低,加工精度高,不产生切削应力,零件无变形,并可同时加工多个零件等众多优点[3-4]。

图1 隔热框结构示意图Fig.1 Structural diagram of thermal insulation frame

钛合金化铣是一个受多因素影响的复杂过程。以往人们通过确定单一因素对铣切质量效果的影响来认识化铣过程的主要特征[5-6],但单一因素法未考虑到全因素的交互作用。为了更全面地了解化铣过程中各因素对化铣质量的影响作用,本文将采用均匀设计开展化铣工艺参数的优化研究。均匀设计是将数论与多元统计相结合而建立起来的一种试验方法,这一成果已在我国许多行业中取得了重大成果。均匀设计适合于多因素多水平试验,可使试验处理数目减少到最小程度,仅等于因素水平个数。尽管均匀设计节省了大量的试验处理量,但仍能反映事物变化的主要规律[7]。

本文采用均匀设计试验结合现有工艺参数,对钛合金化学铣切过程中各影响因素进行详细的讨论分析并确定了最优的铣切方案。

1 试验方案

1.1试验材料及流程

试验材料:TC4,长80×宽50×厚1.5,mm。

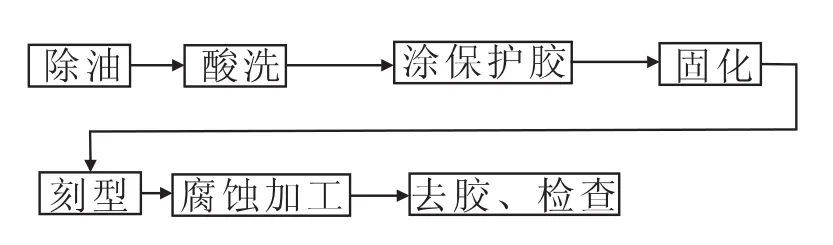

试验流程:钛合金零件化学铣切流程如图2所示。

图2 化铣工艺流程图Fig.2 Process flow diagram of chemical milling

1.2化学铣切的反应机理及评价指标

钛合金化铣是通过化学反应有选择、可控制地切除金属,从而达到加工零件的目的。其化铣溶液通常由腐蚀剂、氧化剂、添加剂组成。由于钛本身固有的抗蚀性,选用HF作为腐蚀剂来加速钛的腐蚀溶解;HNO3作为氧化剂,主要作用是提高化铣表面的光洁度;添加剂使用十二烷基苯磺酸钠,目的是提高化铣溶液的寿命[6]。具体反应过程如下:

同时TiO(NO3)2钝化膜被氢氟酸溶解:

随着化学反应的周而复始,铣切加工不断的进行。

如图3所示,在化学铣切过程中,铣切垂直于零件表面进行,同时保护材料下面也会产生化学腐蚀,其宽度等于铣切深度乘浸蚀比。因而生产中铣切速度和浸蚀比是化铣质量重要评价指标,其计算公式如下:

铣切速率:V=b/t

浸蚀比:P=a/b

式中:a为侧向铣切量;b为垂直铣切量;t为铣切时间。

图3 浸蚀比(a:b)Fig.3 Erosion ratio(a:b)

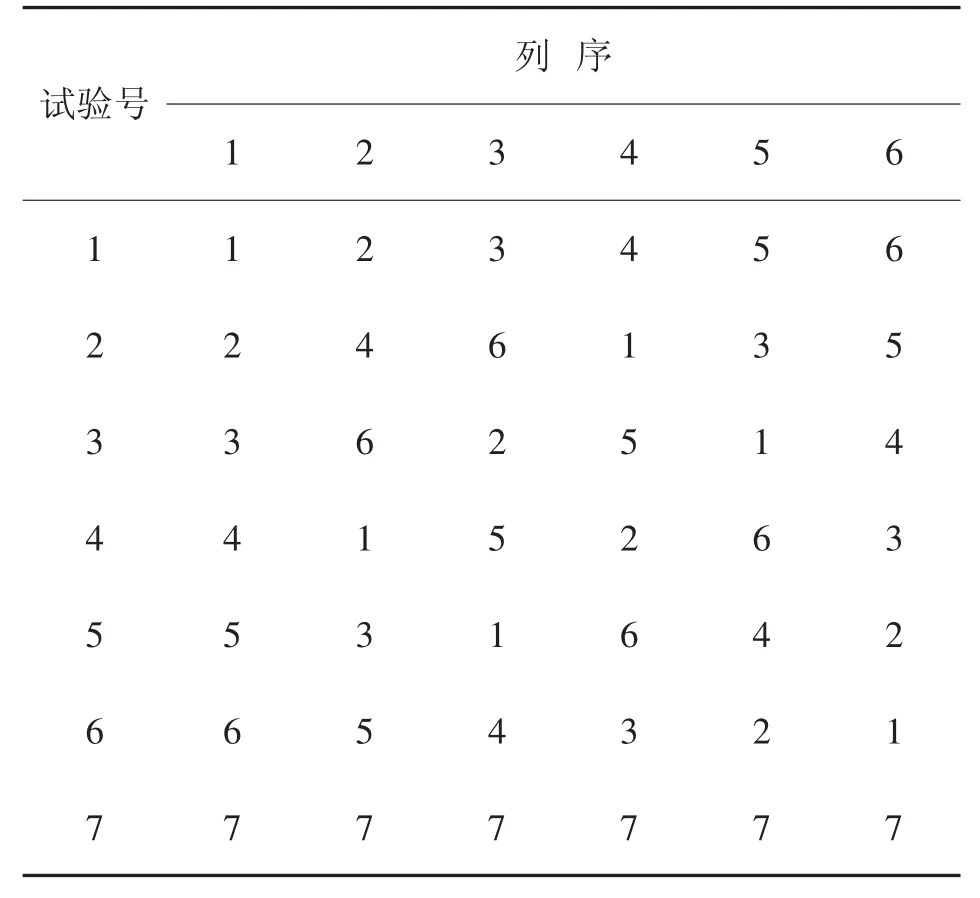

1.3均匀设计方案

均匀设计是一种试验设计方法,只考虑试验点在试验范围内均匀散布的一种试验设计方法。试验设计就是如何在试验域内最有效地选择试验点,通过试验得到响应的观测值,然后进行数据分析求得达到最优响应值的试验条件。因此,试验设计的目标就是要用最少的试验取得关于系统尽可能充分的信息[7-8]。均匀设计可以较好地实现这一目标,尤其对多因素多水平的试验。

均匀设计的标志:Un(rl)

式中:U为均匀表代号;n为均匀表横行数(需要做的试验次数);r为因素水平数,与n相等;l为均匀表纵列数。

据钛合金化学铣切工艺参数,确定该试验为4因子(温度、钛离子浓度、HF和HNO3的含量),由m/2+1=因素数,得m=6,n=m+1=7(在均匀设计表中,m为列数,n为试验次数和水平数),所以选择U7(76)表 (表1),使用表见表2。氢氟酸工艺要求为50~80 g/L,若分为7水平,每个水平间隔为5 g/L,为满足均匀设计“均匀分散”的原则,且钛合金在化铣过程中,溶液成分、温度、钛离子浓度的变化较快,范围较窄不易控制。所以将温度、钛离子浓度、硝酸含量适当放宽(温度:35~65℃;钛离子:0~24 g/L;HNO3∶70~100 g/L),分为7个水平进行试验。

表1 U7(76)Tab.1 U7(76)

表2 U7(76)使用表Tab.2 Application table of U7(76)

在参数方案设计中,以化铣温度、钛离子浓度、氢氟酸和硝酸含量作为正交设计的4个因素,每个因素设置7个水平,均匀设计水平表见表3。

表3 化铣参数均匀设计水平表Tab.3 Uniform design of chemical milling parameters

试验选用4因素7水平的均匀设计方案U7(76),其试验参数设置方案见表4。

表4 方案设置Tab.4 Setting up of scheme

2 试验结果与讨论

2.1试验数据

按表4试验方案进行7组不同参数组合试验,实验结果见表5。从试验结果可知,铣切速度和浸蚀比随工艺参数的改变有较大波动。

2.2逐步回归分析

利用Minitab软件分别以铣切速度和浸蚀比为响应变量,以钛离子浓度、HF含量、HNO3含量和温度为预测变量,对试验数据进行逐步回归分析。表6为铣切速度和各因数分析结果,结果表明温度和HF的含量为铣切速度主要影响因子。

表5 试验数据记录Tab.5 Recorded test data

表6 铣切速度与各影响因数逐步回归分析Tab.6 Stepwise regression analysis of milling velocity and impact factors

浸蚀比和各因数的逐步回归分析结果见表7,结果表明温度、HF和HNO3的含量是浸蚀比的主要影响因数。

表7 浸蚀比与各影响因数逐步回归分析Tab.7 Stepwise regression analysis of erosion ratio and impact factors

2.3回归分析

为进一步分析各工艺参数对铣切质量的交互影响,利用Minitab分别对铣切速度和浸蚀比进行回归分析,得出具体的回归方程。

由铣切速度回归分析(见表8) 获得铣切速度与温度、HF含量的回归方程:

式中:V表示铣切速度;T为温度;CF为HF的含量。

从方程可知,铣切速度和温度、HF的含量成正比。

由浸蚀比回归分析(见表9)获得浸蚀比与钛离子浓度、HF、HNO3含量回归方程:

式中:P表示浸蚀比,CT为钛离子浓度,CF为HF的含量,CN为HNO3的含量。

从方程可知,HF的含量越高,浸蚀比越大,温度和HNO3的含量越高,浸蚀比越小。

2.4参数优化

在实际生产中,一般控制铣切速度V≈40 μm/min,浸蚀比P≈0.9,可以获得较好的铣切质量,且能控制溶液温度不会升温过快。所以根据回归方程:V=-0.0922+0.00189T+0.000735CF得:

根据回归方程P=1.21-0.0219CT+0.0156CF-0.0108CN得:

表8 铣切速度与温度、HF含量回归分析结果Tab.8 Regression analysis results of milling velocity,temperature and HF content

表9 浸蚀比与钛离子浓度、HF、HNO3含量回归分析结果Tab.9 Regression analysis results of erosion ratio,Ti ionic concentration,HF,HNO3content

在化铣加工过程中,必须同时考虑铣切速度和浸蚀比,根据以上两个方程,得出在不同钛离子浓度下的工艺参数方案(表10)。

表10 工艺参数控制Tab.10 Control of technological parameters

3 方案验证

根据表10参数控制要求,选择一组工艺参数进行验证试验:T=40~45℃,CT=15.79 g/L,CF/ CN=65/95。加工的试验件浸蚀比为0.86,铣切速度为37.5 μm/min,满足对钛合金化铣产品质量控制要求,说明表10制定的工艺参数控制方案有效、准确。

4 结论

1)铣切速度主要受温度和HF浓度影响,与温度和HF浓度成正比;

2) 浸蚀比与温度、HNO3浓度成反比,与HF含量成正比;

3) 通过均匀设计试验、分析,得出钛合金化铣工艺的参数控制方案且经验证有效。

[1]雒亚涛,王相勇.钛合金弧板类零件冲压成型回弹仿真计算[J].火箭推进,2014,40(2):72-76. LUO Yatao,WANG Xiangyong.Simulating calculation for spring-back magnitude of titanium alloy plates with arc formed by stamping[J].Journal of rocket propulsion,2014, 40(2):72-76.

[2]张绪虎,单群,陈永来,等.钛合金在航天飞行器上的应用和发展[J].中国材料进展,2011,30(6):28-32.

[3]曹立英,邓炬,洪权,等.化铣对TA2和薄板性能的影响[J].中国有色金属报,1998,32(8):289-291.

[4]赵永岗,张春刚,王辉,等.化学铣切在钛合金加工中的研究及应用[J].表面技术,2009,38(6):83-86.

[5]尹茂生.钛离子含量对钛合金化学铣切的影响[J].涂料涂装与电镀,2006,4(3):32-33.

[6]侯世民,张锦伟,卢相平,等.钛合金化铣工艺及生产线[J].表面技术,2007,36(2):37-41.

[7]方开泰.均匀设计与均匀设计表[M].北京:科学出版社, 1994,69-97.

[8]张慧,陈国荣.基于均匀设计思想的结构优化方法[J].河海大学学报,2009,37(1):62-65.

(编辑:陈红霞)

Study and application of chemical milling technology of Ti alloy based on uniform design

XUE Luping,YE Hui,XU Weichao

(Xi’an Space Engine Factory,Xi’an 710100,China)

Chemical milling is a surface processing method which can make the parts with complicated surface and high roughness achieve the processing requirements.In this paper,the chemical milling technology for titanium alloy is introduced briefly,the reaction mechanism of titanium alloy chemical milling is described,and the influence of chemical milling temperature and solution formulation on the chemical milling quality of the Ti alloy are discussed on the basis of experiment of the uniform design.The best scheme of the chemical milling technology was determined on the basis of regression analysis of the experimental data.The discussion and analysis results show that the verification result is consistent with the theoretical calculation result,which can provide a guidance for the actual production.

chemical milling of Ti alloy;uniform design;milling velocity;erosion ratio

V434-34

A

1672-9374(2016)04-0097-06

2016-08-09;

2016-09-13

薛露平(1985—),男,硕士,工程师,研究领域为液体火箭发动机表面工程