关于重型压力离心机外转鼓加工技术的研究

2016-12-10张中鼎王瑞

张中鼎 王瑞

北京工商大学材料与机械工程学院(邮编 100048) 辽阳职业技术学院(邮编 111004)

关于重型压力离心机外转鼓加工技术的研究

张中鼎 王瑞

北京工商大学材料与机械工程学院(邮编 100048) 辽阳职业技术学院(邮编 111004)

为重心压力离心机外转鼓及其转子头设计了专用夹具,提出了特殊加工制造技术及加工工艺方法,不仅有效地提高了零件机械性能,而且为后续的金属切削和动平衡奠定了基础,为重型压力离心机设计制造提供了参考。

重型压力离心机;外转鼓力;加工技术

重型压力离心机主要由驱动系统、转子、承压壳体、差速装置、机架及控制保障系统等构成[1]。转子是离心机的最核心部件,由外转鼓、内转子、转子头及内部轴承箱等组成。

合理设计离心机转子不仅能保证离心机正常、安全地运行,而且使离心机有理想的生产能力、工作寿命。在现代数学、力学理论的基础上,借助计算机来获得满足工程要求的数值解,是合理设计的重要步骤。目前在工程技术领域内常用的数值解方法有:有限单元法、边界元法、离散单元法和有限差分法等。但就实用性和应用的广泛性而言,主要还是有限单元法。有限单元法的基本思想是:将问题求解的连续性领域划分为一系列单元,单元之间仅靠节点连接。单元内部的待求量可由单元节点量通过选定的函数关系插值求得;由于单元形状简单,易于由平衡关系或能量关系建立节点量之间方程式,然后将各个单元方程“组集”在一起而形成总体代数方程组,计入边界条件后即可对方程组求解。单元划分越细,计算结果就越精确。有限单元法的应用已由弹性力学平面问题扩展到空间问题、板壳问题,由静力平衡问题扩展到稳定性问题、动力学问题和波动问题,分析的对象从弹性材料扩展到塑性、粘性、粘塑性和复合材料等,从固体力学扩展到流体力学、传热学、电磁学领域。国际上较大型的面向工程的通用有限元程序达到几百种,其中著名的有:ANSYS,Nastran,Aska等。它们的功能越来越完善,不仅包含多种条件的有限元分析程序而且带有功能强大的前处理和后处理程序。由于通用有限元程序使用方便、计算精确高,其计算结果已成为各类工业产品设计和性能分析的可靠依据。本文针对中国石油辽阳石化分公司聚脂厂PTA装置中重型离心机转子外转股,设计了专用夹具,提出了特殊加工技术。实践证明,在保证强度、刚度等生产要求条件下,转鼓在机械效率和寿命方面均有很大程度的提高。

1 外转鼓加工技术

外转鼓是重型压力离心机的主要部件,转鼓的结构形状和技术参数在很大程度上体现了离心机的特点和使用效果。本机选用柱-锥形外转鼓,转鼓材料为304L(00Cr18Ni9)不锈钢[2]。转鼓工作转速为900r/min,离心机的额定功率为:N=260kW。

JB4732-95《钢制压力容器—分析设计标准》是一种压力容器设计规范,它是基于详细的应力计算和应力分类,并采用更为合理的许用应力值。本文采用有限元法对重型压力离心机外转鼓结构进行应力分析,并依据JB4732-95《钢制压力容器—分析设计标准》[3]进行强度校核。

为保证离心机转鼓和螺旋卸料器的运动精度,加工过程中必须严格控制外转鼓组件的尺寸精度和同轴度、垂直度等形位公差。由于转鼓水平段和锥段在车削加工过程中必须进行翻转才能完成全部加工过程。用常规的卡盘爪装卡方式,由于装卡应力的影响,无法保证工件的圆柱度和两端面的同轴度和平行度。为了解决这一难题,在工件精加工时,先将一端加工到规定的尺寸和精度,在立车卡盘上装卡一块有足够刚度的钢板,根据加工好的工件一端的法兰口,加工出装卡胎具,这个在车床上加工出的装卡胎具和车床有着非常理想的形位公差。再将一端加工好的工件坐放到装卡胎具上,用压板压牢,这样就保证了工件装卡端与车床间的形位公差。然后在相对较小的切削力下完成其余的加工。实践证明,用这样的装卡方式可以在通用的车床上加工出两端有较高形位公差要求的工件。直段和锥段转鼓就采用这种方法,满足设计和使

用要求。

其次是转鼓半轴的加工。由于奥氏体不锈钢材料的硬度相对较小,用它做轴类零件特别是经常装拆的轴类零件时,其配合表面极易划伤和磨损。因此必须对半轴上与轴承和密封配合的表面进行强化处理,选用在轴的表面进行超音速镍合金喷焊。强化后在经改造的轧辊磨床上进行精加工,保证了配合表面的几何精度,增加了表面耐磨性。这样既保证了半轴的精度又保证了半轴的耐拆装能力。

2 供料端转子头铸造工艺研究

离心机供料端转子头毛坯一般采用铸钢制造。在工作时圆盘根部是应力集中区域,应力最大,制造过程中要求此部位组织致密,没有缺陷。铸造过程中,圆盘根部是相对较大的热节,且补缩通道过长,如何解决缩孔和缩松等铸造缺陷,则成为铸造转子头能否成功的关键。

为解决上述问题,本文在离心机转子头铸造过程中采取措施如下:

(1)从铸造工艺的角度考虑,铸件选择圆盘水平的造型方位,在圆盘上加设暗冒口,以缩短补缩距离,同时在中轴底部设置冷铁,使铸件从下向上顺序凝固,从而解决了圆盘根部的补缩问题;

(2)合理布置浇铸通道,由下部及圆盘处开通两个浇口,使金属液快速冲型;

(3)合理选择浇铸温度,因304L不锈钢液体的流动性比较差,选择适当提高浇铸温度;

(4)在铸型上刷涂耐高温涂料,合理安排排气通道,保证因提高浇铸温度而导致的大量气体能顺畅地排出型外,避免产生气孔。

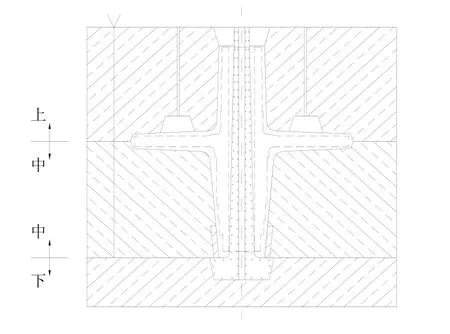

综合考虑以上因素,确定了转子头的铸造工艺简图,如图1所示。

图1 供料端转子头铸造工艺简图

图2 供料端转子头加工样件

采用以上的铸造工艺,毛坯铸造成功后,须进行探伤检查,不得有影响质量的裂纹、夹层、疏松、气孔等缺陷,且不允许修补。探伤合格后,对转子头毛坯进行固溶热处理,以细化晶粒,从而改善材料的综合性能,制造完成后的工件如图2所示。

影响重型压力离心机分离效果的因素很多,且各因素间彼此相互影响,实际工况是多因素综合作用的结果,离心机的设计是多指标优化的过程。本文针对重型压力离心机主要部件外转鼓及转子头,设计了专用夹具,提出了特殊加工制造技术及加工工艺方法,不仅有效地提高了零件机械性能,而且为后续的金属切削和动平衡奠定了基础,为重型压力离心机设计制造提供了参考。

[1]中华人民共和国机械行业标准JB/T 502-1991.螺旋卸料沉降离心机型式与基本参数[M].北京:中国标准出版社,2003.

[2]李服明.螺旋卸料沉降式离心机的螺旋展开计算研究[J],过滤与分离,2006,(8).

[3]化学工业部设备设计技术中心站、全国压力容器标准化技术委员会.化工设备标准手册第三卷-金属化工设备第二册(设计标准)[M].北京:化学工业出版社,1987.

(责任编辑:文婷)

TP306.3

A

1003-3319(2016)04-00025-02

10.19469/j.cnki.1003-3319.2014.04.0025