固定管板式换热器管束腐蚀失效分析

2016-12-09李玉艳孔维荣

李玉艳,孔维荣

(江苏锡压石化装备有限公司,江苏 无锡 214000)

固定管板式换热器管束腐蚀失效分析

李玉艳,孔维荣

(江苏锡压石化装备有限公司,江苏 无锡 214000)

采用扫描电镜、能谱仪(EDS)及X射线衍射仪(XRD)等仪器设备,对某化工装置用固定板管式换热器管束进行了腐蚀失效分析。分析表明:管束材质实际碳质量分数仅为0.119%,低于设计材质20钢的标准要求,但对腐蚀性能影响较小;管束腐蚀后整体壁厚发生减薄,大部分约为1.6~1.9 mm,低于初始壁厚2 mm;管束气侧只有轻微浮锈,水侧结垢严重,发生了腐蚀穿孔,其腐蚀产物主要呈褐色和黑色,成分主要为铁的氢氧化物和氧化物。可以判断,该换热器管束在近海引用循环水环境中发生了均匀腐蚀伴随局部腐蚀穿孔,这种腐蚀主要是由循环水的溶解氧、氯离子及微生物共同作用形成。

换热器 管束 腐蚀 失效

某石化公司在役的一台固定板管式换热器发生了比较严重的早期失效,在使用不到3个月的时间内即有超过50%的换热管发生腐蚀穿孔,导致换热器无法正常工作,严重影响了生产。为探寻该换热器管束早期腐蚀失效的原因,本文将从管束的形貌、材质分析、腐蚀产物分析及服役工况等方面进行分析,并在此基础上提出适当的预防措施。

1 换热器管束早期失效分析

1.1 换热器服役工况

该换热器流动形式为逆流,气走管程,水走壳程。管程的气体介质为乙烯、丙烯和丙烷等循环气,温度约为120 ℃,压力为0.54 MPa;壳程介质是近海引水并适当处理的冷却循环水,其进口平均温度约为33 ℃,压力约为0.45 MPa;换热器壳

壁材质是碳钢,管束设计材质为20号钢,管束直径19 mm,壁厚2 mm。

1.2 形貌观察

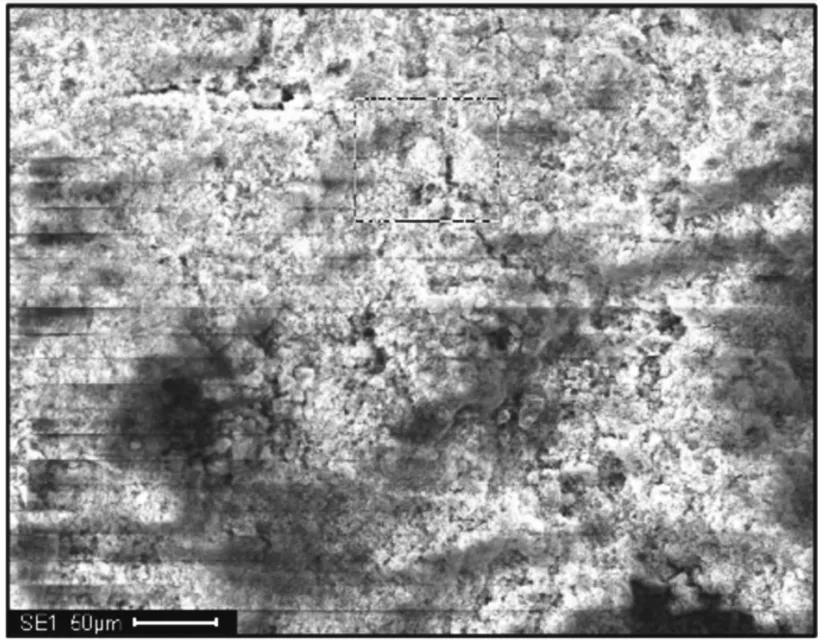

该换热器内与循环水接触的部分包括换热管外壁、折流板和水管进出口内壁均已被腐蚀,大量瘤状的腐蚀产物覆盖在其表面,腐蚀瘤较为疏松,可敲落,每个较大的腐蚀瘤下面都可见到较大的孔或者坑(见图1)。由图1可以看出,腐蚀产物颜色主要为棕褐色,内层有黑色,局部外层呈淤泥状的黑色,管束内部情况良好,只有轻微的浮锈。除去管束外层的腐蚀产物后,换热管的壁厚为1.6~1.9 mm。可见,循环水环境对换热器腐蚀影响重大,换热管的穿孔是从外侧(壳程水侧)开始的,从腐蚀形态上讲,该换热器壳程及管束表现为均匀腐蚀伴随局部腐蚀穿孔。

图1 换热管外部形貌

1.3 基材材质分析

从换热管上截取试样,处理掉腐蚀产物后,采用能谱仪对其成分进行化学分析。该换热器管束设计材质为20号钢,选用标准为GB/T 9948《石油裂化用无缝钢管》,实际管束的碳质量分数为0.119%,低于标准0.17%~0.23%的要求,这可能是管束出厂前热处理不合格导致了脱碳,也可能是原坯并非20号钢。但是,该碳含量应对换热管束腐蚀不产生明显影响[1]。

1.4 腐蚀产物分析

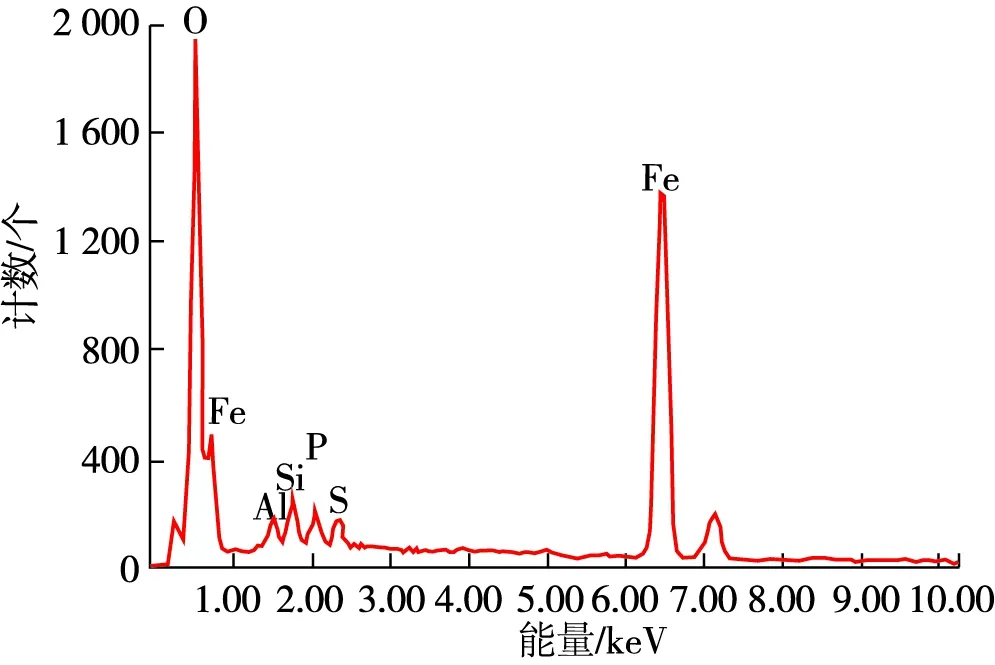

1.4.1 EDS分析

用扫描电镜和能谱仪对管束水侧腐蚀产物进行分析,结果见图2。结果表明,腐蚀产物中各元素质量分数:Fe 59.76%,O 34.45%,Si 2.04%,Al 1.46%,P 1.21%,S 1.08%。

图2 EDS分析结果

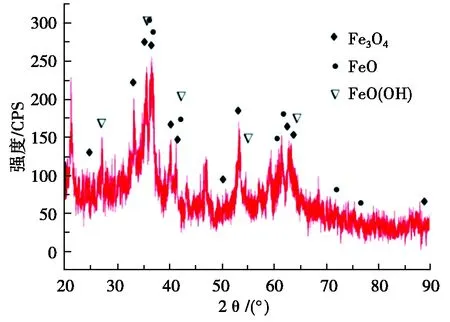

1.4.2 XRD分析

对腐蚀产物进行补充定性的物相分析(XRD),结果见图3。由图3 XRD分析结果,这些腐蚀产物主要为铁的氧化物和氢氧化物Fe3O4,FeO和FeOOH。根据EDS分析出的相关元素判断腐蚀产物中可能还存在少许硫化物、磷化物及硅酸物。

图3 XRD分析结果

1.5 失效分析

该换热器所用循环水为近海引水并作阻垢和缓蚀处理,主要降低钙镁离子影响及酸碱度,但未对循环水进行含氧监测及控制。根据腐蚀形态和产物情况可以判断,这种腐蚀主要是由循环水的溶解氧、氯离子及微生物共同作用形成。

该碳钢换热器壳程在循环水的作用下发生的均匀腐蚀符合氧腐蚀的特点[2],碳钢中的铁原子在循环水环境中失去电子,不断产生Fe2+,同时含氧水中不断产生OH-,结合后形成Fe(OH)2[3]。反应过程为:

4Fe-4e→2 Fe2+

O2+2H2O+4e→4OH-

Fe2++2OH-→Fe(OH)2

Fe(OH)2在含氧水中被进一步氧化成Fe(OH)3,并脱水形成棕褐色铁锈FeOOH。部分Fe也会直接被氧化成FeO而沉积。根据XRD腐蚀产物分析结果及腐蚀机理,可以推断,换热器服役期间循环水中的氧含量较高,其对换热器的腐蚀产生了重要的作用[4]。同时,循环水中可能存在的微生物铁细菌在含氧的环境下,能够在较短的时间内产生铁的氢氧化物和氧化物沉积。

此外,循环水中的含量较高腐蚀性阴离子——氯离子也会对壳程基体造成浸蚀[5]。该换热器壳程在含氧循环水环境中由于表层氧化附着而形成了较弱的钝化保护膜,而钝化膜破坏理论表明[6],由于钝化膜内存在极小的细缝,半径小和穿透力强的氯离子能够通过这些细缝到达基体表面,并与基体作用形成可溶性化合物FeCl2,使得基体局部不断溶解减薄。

随着上述这些铁的氧化物、氢氧化物的沉积和附着,垢下腐蚀逐步扩大。最初,沉积垢下与垢周围处于不同电位的金属基体组成了一个活态-钝态微电偶腐蚀电池电极。其阴阳极反应为:

垢层外的电极反应:

O2+H2O+4e→4OH-

垢层下金属电极反应:

Fe→Fe2++2e

由于Cl-不断浸入,导致FeCl2含量不断增加,并发生如下水解反应:

Fe2++2H2O→Fe(OH)2+ 2H+

水解过程也伴随如下反应:

Fe+H2O→FeOH++H++2e

反应生成的H+与水中Cl-相结合,使得基体铁在自催化的酸性环境中不断溶解。

FeOH+在垢层处发生沉淀:

FeOH++2OH-→FeOOH-+ H2O

垢层还原:

3FeOOH++2e→Fe3O4(黑色)+H2O+OH-

垢层越积越大,形成了硫酸盐还原菌繁殖的厌氧条件[7],硫酸盐还原菌为海水中常有的厌氧菌,适应pH值范围5.5~9.0,温度适应范围广,随着Fe2+浓度增加而腐蚀加快[8]。其腐蚀过程为:

4Fe→4Fe2++8e

8H2O→8H++8OH-

8H++8e→8H

Fe2++ S2-→FeS(腐蚀产物,黑色)

换热管束局部穿孔后管程介质泄漏到循环水中,为循环水中的微生物提供了营养源,迅速繁殖,形成微生物黏泥并集聚于金属表面[9],使垢层进一步增厚扩大,腐蚀加剧。文献[10]表明,硫酸盐还原菌的代谢产物磷化物可在厌氧条件下与基体铁反应产生磷化铁(灰色)。基于此,EDS腐蚀产物分析中发现一定含量P元素也是合乎情理了。

2 结 论

(1)该换热管束失效形式为均匀腐蚀伴随局部垢下腐蚀穿孔。

(2)以近海引为水源的循环冷却水中含有较多的溶解氧、氯离子及微生物,这些因素共同作用导致了该管换热器的腐蚀及管束的严重穿孔失效。

(3)腐蚀产物层中的黑色物质主要为Fe3O4,部分换热管表面的黑色可能是循环水中携带的污泥附着;棕褐色物质主要为FeOOH。

(4)腐蚀产物中的Al和Si可能是循环水中或所加药剂中所携带并参与反应。

(5)该换热器管束化学成分C含量偏低,但对本例腐蚀不产生关键影响。

3 防腐建议

(1)改善循环水的处理方案,有效降低循环水中的氧含量及菌含量。

(2)换热管与循环水的接触面作防腐涂层处理。

(3)换热管改用耐腐蚀材料,如奥氏体不锈钢,但是该装置循环水中氯离子含量较高,建议采用双相不锈钢,如Duplex2507(S22053)。

[1] 李少坡,郭佳,杨善武,等. 碳含量和组织类型对低合金钢耐蚀性的影响[J]. 北京科技大学学报,2008,30(1),16-20.

[2] 孙蓉. 海水中钢铁材料上阴极氧气还原反应研究[D]. 重庆:重庆大学,2007.

[3] 王延明,赵占吉,董佳娟,等. 牺牲阳极保护在碳钢换热器水相腐蚀中的应用[J]. 石油化工腐蚀与防护,1994,11(3): 33-36.

[4] 罗光辉,郑艳兵,邢桂萍. 换热器管束表面镀Ni-P防护层的防腐应用[J]. 石油化工设计,2006,23(3): 53-55.

[5] 李俊俊,刘峰.换热器管束腐蚀穿孔失效原因分析[J]. 辽宁石油化工大学学报,2012,32(3):54-57.

[6] 魏宝明. 金属腐蚀理论及应用[M]. 北京:化学工业出版社,1984:115-127.

[7] 吕人豪. 1979年腐蚀与防护学术报告论文集(海水、工业水、微生物部分): A集[C]. 北京: 科学出版社, 1982:358-359.

[8] 尹宝俊,赵文轸,史交齐. 金属微生物腐蚀的研究[J]. 四川化工, 2004,7(1): 30-33.

[9] 李本高,王征,李亚红. 石油化工装置泄漏物料对循环水处理的危害[J]. 石油炼制与化工, 2001, 32(2): 44-47.

[10]杨海洋. 海生物污损对碳钢海水腐蚀的影响[D]. 青岛:中国海洋大学,2008.

(编辑 王菁辉)

Analysis of Corrosion Failure of Heat Exchanger Tubes

LiYuyan,KongWeirong

(JiangsuXiyaPetrochemicalEquipmentCo.,Ltd.,Wuxi214001,China)

The corrosion failure analysis of tubes in the fixed tube-sheet heat exchanger of a chemical plant was performed by using SEM, EDS and XRD. The results of analysis showed the carbon in the tube material was only 0.119 m%, which was lower than the specification of 20# steel. But it had little impact on the corrosion resistance performance. The thickness of the tubes was reduced to 1.6~1.9mm, which was 2 mm thinner than the primary thickness; There was a little rusting on the gas side of the tubes and water side suffered from serious fouling. The corrosion failure occurred. The corrosion products were mainly brown and black scaling mainly composed of oxide and hydrate of irons. It can be concluded that the uniform corrosion and corrosion failure have occurred on the tubes from using offshore cooling water. The corrosion was mainly caused by oxygen, chlorine ion and microorganisms in the water.

heat exchanger, tube, corrosion, failure

2015-10-20;修改稿收到日期:2015-12-06。

李玉艳(1984-),工程师,硕士,主要工作及研究方向:工艺迷宫式压缩机及配套设备质量管控与故障研究。E-mail:liyuyan@pece-xy.com