合成气制乙二醇装置的腐蚀介质及选材分析

2016-12-09刘希武崔新安

王 宁,刘希武,崔新安

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

合成气制乙二醇装置的腐蚀介质及选材分析

王 宁,刘希武,崔新安

(中石化炼化工程(集团)股份有限公司洛阳技术研发中心,河南 洛阳 471003)

作为一种基本的有机原料,乙二醇用途广泛,合成气制乙二醇是一个新的生产工艺。介绍了以气相草酸酯法合成乙二醇的工艺过程,并分析各步反应中的主要腐蚀介质,指出合成气制乙二醇装置酯化单元主要为HNO3-CH3OH-H2O的稀硝酸腐蚀环境;羰化单元存在硝酸-有机酸共存的腐蚀环境;尾气处理单元存在硝酸盐应力腐蚀开裂问题。并且介绍了关于稀硝酸环境下用钢经验:低温时用超低碳18-8钢;高温时用高纯化不锈钢;当稀硝酸中含有氧化性物质时,钛的耐蚀性比304L的好。

合成气 乙二醇 腐蚀 硝酸

中国是世界乙二醇(EG)的消费大国,94%的EG用于生产聚对苯二甲酸乙二醇酯(PET,可用于进一步生产涤纶、饮料瓶、薄膜等),其余6%用于生产汽车防冻液、炸药、乙二醛、增塑剂、水力流体和溶剂等[1]。中国乙二醇面临对外依存度高,受制于人的问题,如2013年中国乙二醇产量3.68 Mt,进口8.246 Mt,进口依存度达到69%。合成气制乙二醇,俗称“煤制乙二醇”,即以煤代替石油乙烯生产乙二醇,因此该生产工艺主要是相对于石油法制乙二醇而言。与石油法制乙二醇相比,合成气制乙二醇具有明显的资源优势以及成本优势。如果按400元/t的煤价计算,合成气制乙二醇成本在5 000元/t左右,而石脑油路径成本则要在7 000元/t。依据中国能源结构的特点,未来几年正是大力发展煤制乙二醇,降低进口依赖的黄金时期。据称,从2009年至今,国内已经投产的合成气制乙二醇项目共7个,合计产能1.05 Mt,在建项目12个,合计产能2.75 Mt,按照计划和建设速度,这些项目预计在2017年可基本投产。可见,以合成气为基础的EG生产新工艺已得到业内的普遍关注,然而关于合成气制乙二醇装置的腐蚀问题,目前研究较少,影响装置的长周期运行,成为该技术的一个障碍。

1 合成气制乙二醇的工艺及腐蚀介质分析

1.1 合成气制乙二醇的工艺

目前报道的合成气制备乙二醇的路线,以气相草酸酯法(氧化偶联法)最具有代表性。该法由CO气体合成草酸二酯,再经催化加氢制取乙二醇,通过后续的精制,可以获得纯度较高的聚酯乙二醇。该法对于工艺条件的要求相对较低,反应条件相对温和,被认为最可能实现大规模工业化的合成气制乙二醇路线。用该路线生产乙二醇,反应分为三步:

第一步,亚硝酸甲酯(MN)的制备,反应为:

2NO+1/2O2+2CH3OH=2CH3ONO+H2O

第二步,草酸二甲酯(DMO)的制备,反应为:

主要副反应:

2CH3ONO+CO=DMC(碳酸二甲酯)+2NO

第三步,DMO加氢制备乙二醇,反应为:

总反应:

从总反应式可以看出来,这一过程实际上并不消耗一氧化氮和醇类,只是由CO,H2和O2来合成乙二醇,其中CO和H2来源于合成气的分离、提纯。当然,反应过程中还会有其它的副反应发生,例如产生硝酸等。

1.2 合成气制乙二醇装置中腐蚀介质分析

乙二醇装置一般分为五个单元,分别为酯化单元、羰化单元、加氢单元、尾气处理单元和产品精制单元。以下是每个单元的腐蚀介质分析。

1.2.1 酯化单元

酯化单元以羰化单元返回的循环气、氧气以及甲醇为原料,通过亚硝酸与醇的酯化反应,制备气体亚硝酸甲酯,送往下游的羰化单元,作为羰化反应中CO的中强度氧化剂。副产物含硝酸废水送往尾气处理单元。硝酸主要是在酯化反应塔中由以下几个副反应生成:

2NO2+CH3OH =CH3ONO+HNO3

N2O4+CH3OH=CH3ONO+HNO3

3NO2+H2O=2HNO3+NO

N2O4+H2O=HNO2+HNO3

酯化单元中,酯化反应器及脱硝酸塔中的腐蚀介质为硝酸-甲醇-水。一般合成气制乙二醇中的酯化反应器温度较低,腐蚀不严重,而脱硝酸塔温度较高,腐蚀比较严重。某公司的合成气制乙二醇装置运行不到一年,脱硝酸塔就发生了严重的腐蚀,根据分析,脱硝酸塔里面的硝酸质量分数极限条件下可以达到20%,是乙二醇生产装置中最需关注的一个部位。

1.2.2 羰化单元

羰化单元以酯化单元来的合成气以及界区外来的CO为原料,在催化剂的作用下,CO与亚硝酸甲酯(MN)反应生成草酸二甲酯。除此之外,还会发生副反应生成碳酸二甲酯、甲酸甲酯和甲醛等副产物。由于该单元需要用甲醇作为吸收冷却剂,甲醇难免有水存在,因此碳酸二甲酯、草酸二甲酯和甲酸甲酯发生水解生成甲酸、草酸和CO2等腐蚀性介质。另外,来自酯化单元未反应完全的NO2和N2O4还会和甲醇、水反应生成硝酸。因而,该单元的腐蚀介质为微量硝酸加上有机酸,至于哪一种腐蚀占主导地位还不明确,需要进一步的研究确认。

1.2.3 尾气处理单元

利用加氢单元的氢作为还原剂,将酯化循环气压缩机和吸收甲醇回收塔排放的含有一氧化氮、亚硝酸甲酯和甲醇等成分的尾气在尾气处理催化剂的作用下,发生氧化还原反应,反应后气体进入尾气吸收塔,以酯化单元来的含酸废水作为吸收液进行逆流接触吸收气相中的有机物,使得吸收塔顶高空排放尾气符合排放要求,吸收液经碱液中和后送至全厂污水池处理。在尾气处理单元,由于尾气处理塔中有硝酸、硝酸盐等腐蚀性物质,有发生硝酸腐蚀和硝酸盐应力腐蚀开裂的风险。

1.2.4 加氢单元和产品精制单元

加氢单元以羰基化单元来的草酸二甲酯以及界区外来的氢气发生加氢反应生成乙二醇和甲醇,在单元中反应部分主要的腐蚀介质为H2,但由于温度不高(低于200 ℃),发生高温氢损伤的风险很小。而在产品精制单元存在的介质有甲醇、乙醇、丙二醇、丁二醇和水等,腐蚀性介质存在的可能性极小。因而,腐蚀风险很小。

合成气制乙二醇装置酯化单元主要为HNO3-CH3OH-H2O的稀硝酸腐蚀环境,和传统的HNO3-H2O稀硝酸腐蚀环境不同。羰化单元存在硝酸-有机酸共存的腐蚀环境,尾气处理单元存在硝酸盐应力腐蚀开裂问题。

2 耐硝酸腐蚀合金的选择

根据上面合成气制乙二醇装置的腐蚀介质分析可以看出,乙二醇装置中的主要腐蚀介质为硝酸。硝酸是氧化性介质,奥氏体不锈钢表面的Cr在硝酸介质中极易形成Cr2O3[2],具有最佳耐蚀综合性能,因此得到了最广泛的应用。通常其均匀腐蚀率不高,但主要危险是在某些条件下发生敏化态和非敏化态晶间腐蚀。在稀硝酸中,不锈钢主要钝化元素是铬,并随其含量的提高,耐蚀性明显改善[3],如在沸腾的质量分数65%硝酸中,铁的腐蚀速率超过10 000 mm/a,而添加4.5%,8.0%,12%和25%铬后,腐蚀速率依次降为4 000,3.0,0.8和0.2 mm/a。

2.1 低温稀硝酸用材选择

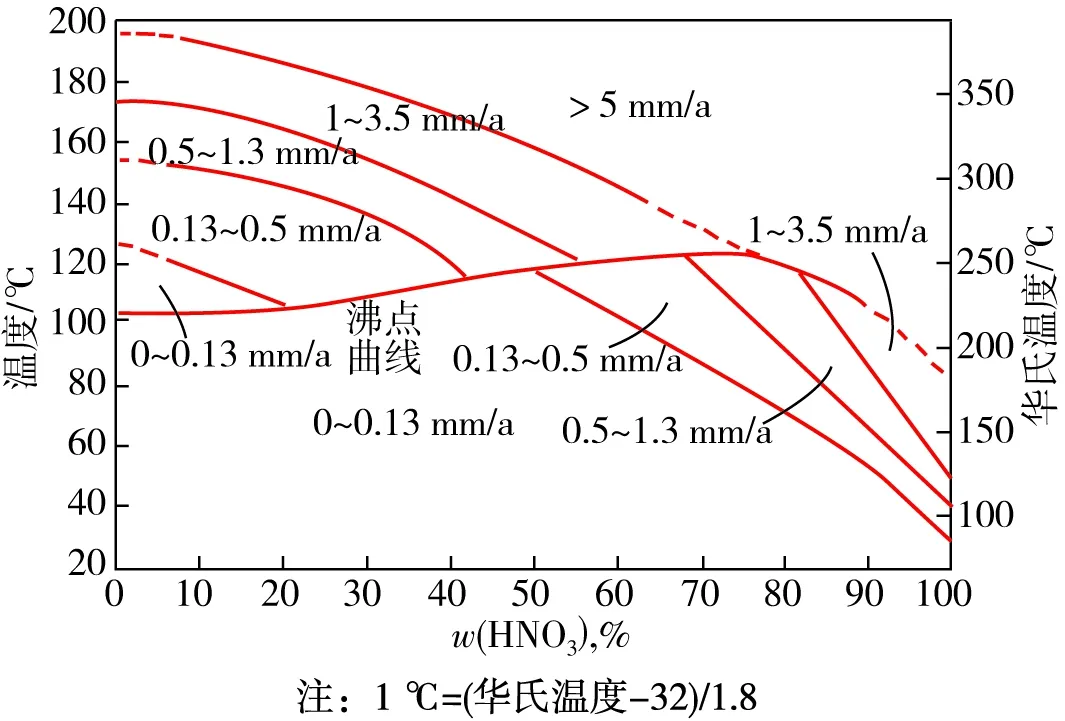

在稀硝酸用材中,302和304因碳含量高,对敏化态晶间腐蚀十分敏感;321等含钛稳定化奥氏体不锈钢,本质上无法避免焊后刀口腐蚀倾向,已不推荐使用[4]。超低碳不锈钢,如304L和310L,在低温稀硝酸介质中,对敏化态晶间腐蚀不敏感,不出现焊后刀口腐蚀,是低温稀硝酸推荐采用的适宜材料。在材料中添加钼,一般能增强316L和317L不锈钢的抗腐蚀能力。但是,在硝酸中,304L不锈钢的性能比含钼钢更好,这是由于钼容易促使σ相的形成,而不耐硝酸腐蚀。304L不锈钢在硝酸中的腐蚀速率曲线[5]见图1。

图1 304L在硝酸中的腐蚀速率

钛合金在硝酸这样的氧化性介质中有很强的抗腐蚀性,钛材料能用于室温下大部分浓度的硝酸,但随着温度的增加,腐蚀率也增加,特别是在质量分数20%到60%的硝酸时。在热的硝酸中,钛材料对酸的纯度极为敏感,钛对纯硝酸的耐蚀性并不是很强,但是当硝酸中含有微量的氧化性离子,特别是Ti4+,钛的耐蚀性将显著提高,也就是说,钛最初的高腐蚀速率将快速被阻止。当稀硝酸中含有氧化性物质时,钛的耐蚀性比304L的好,纯钛已经被广泛的应用于不锈钢发生腐蚀的硝酸环境中。氧化性物质,如Si4+,Fe3+,Cr6+和Pt2+,经常在硝酸的工艺流程中存在,这些杂质对不锈钢有害,但是对钛非常有益。因此,钛材比不锈钢更适合应用到如反应器、汽提重沸循环、废酸回收系统和蒸发重沸器等[6]。钛材料不能用于红色发烟硝酸,因为在高于质量分数90%硝酸里,钛材会发生SCC[7]。

2.2 高温稀硝酸用材选择

随着温度的提高,普通的超低碳不锈钢已经不能满足要求。在高温下,产生的Cr+6对不锈钢会产生自加速腐蚀,不仅升高了均匀腐蚀率,而且显著加速了敏化态晶间腐蚀,同时出现了低温稀硝酸中未出现的非敏化态晶间腐蚀。所谓的非敏化态晶间腐蚀,是指奥氏体不锈钢在固溶热处理后(即固溶态),即使在晶粒间并不存在富铬碳化物等任何其它相的情况下,在某些特定介质条件下所发生的晶间腐蚀。主要原因是磷、硅等有害杂质在晶界的偏聚引起。它与通常论及经热敏化后产生的敏化态晶间腐蚀(主要是贫铬理论)存在本质的区别。因此,高温稀硝酸腐蚀选材主要是用高纯化不锈钢,严格控制磷、碳和硅等有害杂质元素的含量(如‘硝酸级’304L等)。

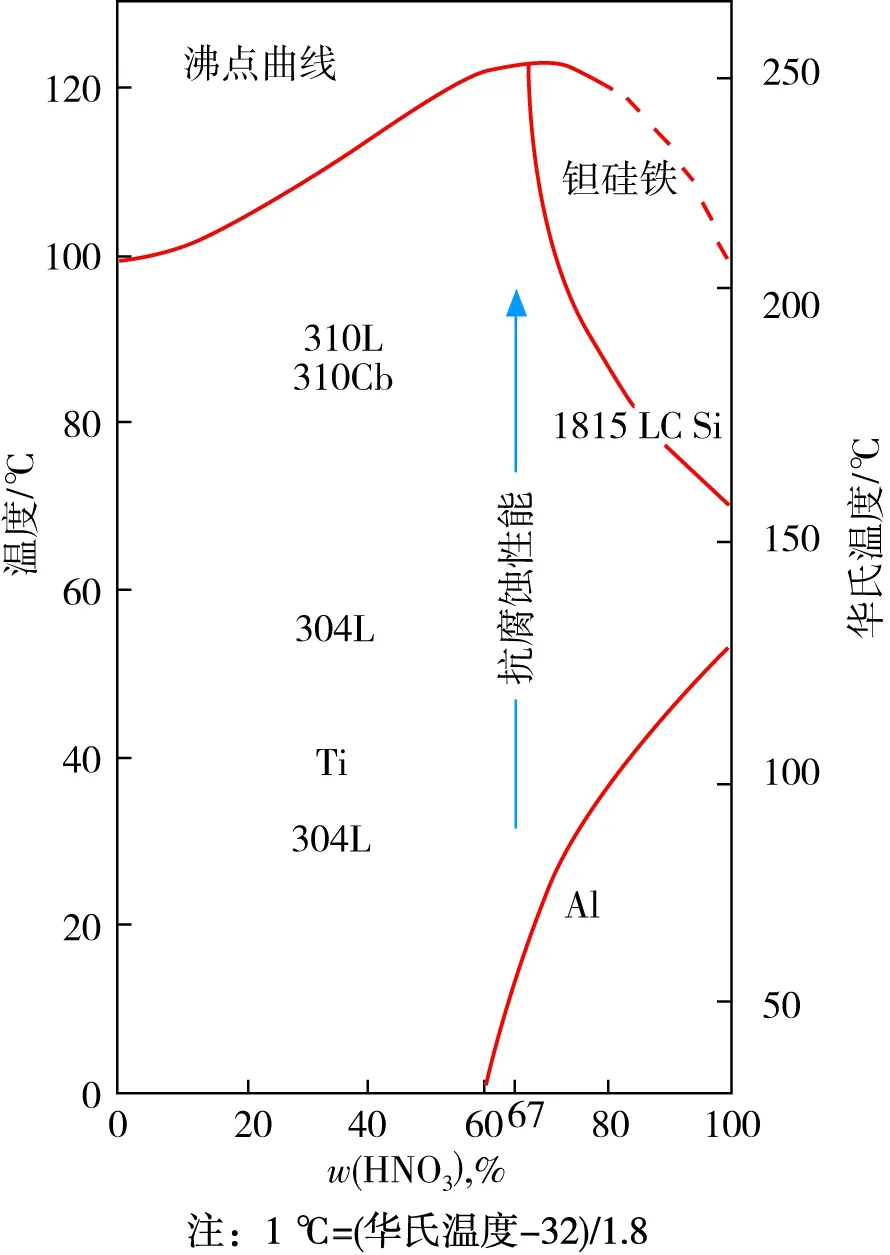

关于硝酸环境选材,1982年,Schillmoller和Althoff建立了硝酸环境的选材推荐图[1-13](见图2)。

图2 金属和合金选择指南

3 结束语

合成气制乙二醇装置的腐蚀环境主要是HNO3-CH3OH-H2O的稀硝酸腐蚀环境、HNO3-RCOOH有机酸共存的腐蚀环境和硝酸盐应力腐蚀开裂环境,腐蚀环境比较复杂,因此,一般的稀硝酸环境下的用材已经不能满足其需要。而且国内外对于沸点以上硝酸环境的选材指南较少,国内冈毅民等开发了KY701和KY703等新材料,接下来将在现有的硝酸选材的基础上,开展室内腐蚀评价实验,对合成气制乙二醇装置的腐蚀做出合理选材。

[1] 黄格省,李雪静,杨延翔,等. 合成气制乙二醇产业化发展现状及分析[J]. 石化技术与应用,2015,33(1):75-79.

[2] 王庆符. 耐硝酸腐蚀用钢和一种耐高温浓硝酸用钢的开发[J]. 特钢技术,1999,24(2):66-70.

[3] 冈毅民. 硝酸用钢的发展及其选择[J]. 化工设计,2004,14(3):6-12.

[4] 唐文骞,路利民. 硝酸、硝盐生产中腐蚀分析及防腐材料的选择[J]. 煤化工,2008(6):43-48.

[5] M.G. Fomana. Corrosion Engineering[M].McGraw-Hill, New York ,1986:226.

[6] Te-Lin Yau, Ph.D. Metallic Materials for Nitric Acid Service[C]//Houston:NACE Corrosion,02121.2002:1-13.

[7] 刘岭梅. 耐硝酸腐蚀合金的选择[J]. 化工设备与防腐蚀,2001(1):54-56.

(编辑 王菁辉)

Corrosive Media in Ethylene Glycol Unit and Material Selection

WangNing,LiuXiwu,CunXin’an

(SEGLuoyangR&DCenterofTechnology,Luoyang471003,China)

Ethylene glycol is a basic organic chemical, which is widely used in industry. The production of ethylene glycol from synthesis gas is a new production process. The process of the ethylene glycol synthesis by gas-phase oxalate reaction has been described, and the main corrosion media in each reaction step are analyzed. In the esterification reaction, HNO3-CH3HO-H2O is the main corrosion environment; In the carbonylation unit, nitric acid and organic acid are coexisting; In the tail gas treatment unit, there is a risk of stress corrosion cracking of nitrate. In the environment of dilute nitric acid, 18-8 steel with ultra-low carbon shall be selected for low temperatures. Highly purified stainless steel shall be applied for high temperature service. When dilute nitric acid containing oxidizing substance, the corrosion resistance of titanium is better than that of 304L.

synthetic gas, ethylene glycol, corrosion, nitric acid

2015-10-20;修改稿收到日期:2015-11-20。

王宁(1985-),工程师,硕士,2010年毕业于中国石油大学(北京),主要从事石化设备腐蚀与防护方面的工作。E-mail:wangning.lpec@sinopec.com