常压塔顶系统低温腐蚀及控制措施

2016-12-09李红军孙春明

陶 雪,李红军,孙春明

(中国石油天然气股份有限公司大港石化分公司 ,天津 300280)

常压塔顶系统低温腐蚀及控制措施

陶 雪,李红军,孙春明

(中国石油天然气股份有限公司大港石化分公司 ,天津 300280)

常压塔顶(常顶)系统在上一周期检修中进行了流程调整,调整后的运行中,发现空冷器出口弯头腐蚀穿孔,出现严重的低温露点腐蚀。通过调整出口温度,将露点温度前移至板式空冷器、更换材质和补强处理;严格控制常压含硫污水pH值,增加含硫污水分析频次和分析项目;加强工艺监控和设备测厚等措施,使常顶空冷系统腐蚀最严重的弯头处腐蚀速率由3.48 mm/a下降到0.16 mm/a以下。针对常减压塔顶空冷系统出现的问题进行了分析,并评价控制措施有效性及后续调整常顶系统流向和材质升级,确保腐蚀速率控制在0.1 mm/a以下。

常减压塔顶系统 低温露点腐蚀 含硫污水 pH值

中国石油天然气股份有限公司大港石化分公司常减压蒸馏装置设计加工能力为5 Mt/a(操作弹性60%~120%)。加工原料主要以大港混合原油为主。在装置长周期运行中,低温腐蚀一直是困扰长周期运行的重要问题,由于原油中含有的氯化物和硫化物受热分解或水解产生氯化氢和硫化氢,以及原油中含有的轻有机酸等腐蚀介质的共同作用,往往对常减压蒸馏装置低温设备及管线造成腐蚀。近年来,虽然已经在常减压蒸馏装置上采用了一些防护措施,但如何进一步提高防腐蚀效率,以满足常减压蒸馏装置长周期安全运行的要求,始终是工艺技术管理和技术研究的重要内容之一。

1 低温腐蚀概况

2015年1月,常减压蒸馏装置该周期运行8个月后发现常压塔顶(常顶)空冷器北1出口弯头砂眼泄漏,对空冷器出入口弯头进行测厚后发现,常顶空冷器各弯头出现不同程度的腐蚀减薄情况,低温腐蚀严重。其中北1路弯头腐蚀孔直径约20 mm,内壁没有明显的腐蚀产物,见图1。

图1 北1路弯头腐蚀穿孔

1.1 常压系统流程调整

在上一生产周期,常顶空冷系统低温腐蚀情况控制较好,未出现腐蚀穿孔情况,常顶含硫污水中铁离子质量浓度控制在3 mg/L以下,检修中常顶系统关键位置腐蚀测厚也未发现严重腐蚀的情况,腐蚀速率控制在0.1 mm/a以下。但是该周期开工仅8个月就出现上述问题。

在检修期间,常顶流程做过技术改造,为了强化常顶油气冷却效果,满足掺炼轻质原油的加工需要,并使常顶空冷器分布均匀,对常顶冷却系统进行改造:常顶增加2台板式空冷器,将E-1034/1.2移至空冷器后。

改造后有两个变化:常顶空冷器移至流程前,入口介质由气液两相改为气相,出口介质由液相变成气液两相。而常顶空冷器和水冷器调位后,材质均未发生变化,其中常顶水冷器管束材质和常顶板式空冷器材质为钛材,管线均为碳钢。

1.2 常顶系统腐蚀情况

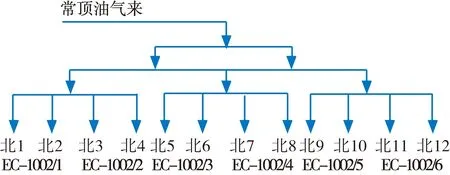

常顶系统包括6组空冷器和2组水冷器,每组空冷有两个入口,一共12分支,见图2。

各分支经过常顶空冷器后,流程上有3个弯

头,汇合至集合管再进入水冷器。2015年1月发现腐蚀穿孔位置在北1出口弯头1上,测厚数据见表1。

图2 常压塔顶空冷入口分布

表1 常顶空冷系统腐蚀测厚数据(2015年2月) mm

从上表1可以看出,弯头1是腐蚀最严重的区域,在此区域中北1、北5、北8和北12减薄速度最快,其中北9至北12为2014年检修新增加空冷器。

2 低温腐蚀原因

常减压蒸馏装置低温部位的腐蚀主要是HCl-H2S-H2O腐蚀环境引起的,一般在气相部位腐蚀较轻,液相部位腐蚀较重,气液相变的部位即露点部位腐蚀严重。对其腐蚀情况进行分析,发现导致装置腐蚀的直接原因为:

(1)常顶空冷器出口介质的形态发生变化。工艺调整后,被腐蚀弯头处最大的变化是温度,由原来的30~50 ℃改变到目前的温度62~87 ℃,原空冷器出口没有相变发生,而流程调整后空冷器出口弯头处恰好位于气相两相区,经计算常顶馏出露点温度约88~92 ℃,根据实际的最大腐蚀数率约6.0 mm/a,由此推断产生的严重局部腐蚀是“气液相变的部位即露点部位腐蚀”,严重局部腐蚀部位处于一种干湿交替的状态,腐蚀产物被不断冲刷掉。由于装置开工后一直处于低负荷运行工况,常顶空冷器12个分支分布偏流,部分出口温度达到88~92 ℃(露点温度区间),这样就给腐蚀创造了有利环境。

测厚数据中显示同一弯头厚度的不均匀,最厚的6.0 mm,最薄的1.1 mm。为介质分配不均产生偏流。实际6台空冷器操作控制很难消除偏流。偏流的产生也容易造成腐蚀的不均匀性、变得难以控制。

(2)脱盐效率偏低致低温腐蚀控制难度加大。常减压蒸馏装置工艺防腐指标中要求铁离子质量浓度小于3 mg/L,通过数据调阅发现部分月份铁离子控制超标;对应脱后原油盐含量在相同月份控制波动有经常性超指标(小于3 mg/L)情况,与脱后原油盐含量的高低有明显的关联性。在后期监测中也发现,在脱后原油盐含量偏高的影响下,对应常顶含硫污水氯离子含量上升,进而腐蚀监测数据会发生新的变化。

(3)原油硫质量分数增加,酸值升高。装置按照原油硫质量分数0.20%、酸值1.20 mgKOH/g设计。目前加工原油酸值为1 mgKOH/g,但是硫含量不稳定。从含硫污水监测数据可以看出,硫化物的质量浓度为15~285 mg/L,原油中的硫化物分解生成硫化氢,上升至常压塔、减压塔的塔顶部位与HCl 配合,促进了腐蚀的发生。

(4)塔顶pH值控制不理想。研究表明,塔顶pH值在6.5~7.5腐蚀最轻。当pH值低于6时, HCl的腐蚀性加强,当pH值高于8时,H2S的腐蚀作用增强。实际上常减压蒸馏装置pH值控制偏低,一段时间pH值为5.0~6.0,因而常顶腐蚀控制效果得不到保证。

3 控制措施及效果

3.1 常顶系统调整相变区

根据常顶系统出现问题的分析结果,常顶空冷器弯头处产生的严重局部腐蚀是“气液相变的部位即露点部位腐蚀”,严重局部腐蚀部位处于一种干湿交替的状态,腐蚀产物被不断冲刷掉。因分布偏流部分出口温度达到88~92 ℃(露点温度区间),这样可以通过调整空冷器入口和风机启停状态,控制空冷器出口温度在60 ℃以下,将露点腐蚀相变区上移至空冷器管束中。由于空冷器材质是钛材,具有耐腐蚀的特性,因此转移腐蚀位置,减缓对空冷器出口的腐蚀。

3.2 常顶系统弯头更换材质

常顶空冷器12个空冷器本体出口弯头1中8个(北1、北2、北3、北4、北5、北8、北9和12)更换为原材质,北6和7两个弯头更换为衬塑弯头短节,北10和北11 两个弯头计划更换为316材质。通过一段时间运行比对不同材质耐腐蚀效果,为下一周期升级材质积累数据。从目前运行一段时间来看,在严格控制出口温度条件下,各材质腐蚀速率相差不大,需要进一步观察。

常顶空冷器出口下弯头(弯头3)腐蚀减薄比较严重,在弯头外侧使用钢板包裹,钢板的内侧涂有陶瓷粉粘剂,增加防腐效果;外侧使用修补剂密封,防止油气外漏;待修补剂干固后,再包裹环氧树脂,加强防护效果;环氧树脂外侧使用玻璃丝布封盖,防止紫外线辐射损坏环氧树脂。目前弯头3中北1、北4、北8和北12三个弯头已进行外防护。

3.3 pH值控制及含硫污水监测

根据工艺腐蚀控制监测需要,增加常压塔含硫污水分析监控频次,主要分析总铁、硫化物、pH值、氯离子和氨氮。根据分析数据,做出总铁和pH值变化趋势图,见图3。

图3 常压塔含硫污水pH值和总铁离子变化趋势

由图3中可知,通过一段时间对中和胺加注量的调整和监测控制,常压含硫污水的铁含量基本控制稳定。

3.4 腐蚀测厚与工艺控制

对于常减压蒸馏装置而言,低温系统主要腐蚀和监测部位为常顶馏出线、常顶冷却系统和常顶循系统。通过设备对易腐蚀点定期定点进行测厚和监测,监测位置及频次见表2。

表2 低温系统腐蚀监测位置及频次

4 腐蚀控制改进方案

常顶空冷器出口位置的腐蚀虽然暂时得到控制,但是无疑也增加了员工的劳动强度和工艺控制的苛刻性,因此在检修期间考虑进行材质升级,来保证装置长周期运行。由于出口管线弯头数量较多(每个出口3个弯头),流体对外弯冲刷在腐蚀环境下造成冲蚀,加速减薄,因此在材质升级的同时考虑改变管线走向,减少弯头、更换集合管。在下一生产周期内,将对已材质升级后的出入口弯头和集合管作重点日常监控。

5 结束语

常减压蒸馏装置的平稳运行对后续装置来说至关重要,通过对常顶空冷器低温腐蚀控制的有效攻关,为装置长周期运行积累丰富的经验。严格控制空冷器出口温度,调整相变区,实时调整中和胺的注入,调整塔顶含硫污水pH值,这些措施对低温腐蚀控制效果显著,也为装置防腐工作提供了技术支持。

[1] 姜元庆.蒸馏装置的防腐经验总结与探讨[J]. 石油化工设备技术, 2011(1):76-78.

[2] 朱华平.蒸馏装置加工劣质原油腐蚀案例分析[J]. 石油化工腐蚀与防护, 2009,26(S1):227-228.

[3] 凌一群.常减压蒸馏装置生产运行的主要问题对策[J].石油炼制与化工,2002.3(3):12.

[4] 侯芙生.炼油工程师手册[M].北京:石油工业出版社,1994:504-547.

[5] 唐孟海 胡兆灵.常减压蒸馏装置技术问答[M]. 北京:中国石化出版社,2004:234-238.

(编辑 寇岱清)

Analysis of Low-temperature Corrosion in Atmospheric Tower Overhead System and Control Measures

TaoXue,LiHongjun,SunChunming

(PetroChinaDagangPetrochemicalCompany,Tianjin300280,China)

The process of atmospheric tower overhead system was adjusted during the last scheduled shut-down for maintenance. In the operation after maintenance, the corrosion failure of the outlet elbow of air-cooled equipment was discovered which proved that severe low-temperature dew point corrosion had occurred. The corrosion rate of the elbow of atmospheric overhead system was controlled below 0.16 mm/a from 3.48 mm/a by adjustment of outlet temperature, moving the dew point temperature forward, replacement of equipment materials and implementation of reinforcement, strictly controlling the pH value of sour water from atmospheric tower, increasing sour water analysis frequency and analysis items, strengthening process monitoring and thickness measurement of equipment, etc. The problems occurred in the atmospheric and vacuum tower overhead system were analyzed, and the effectiveness of the control measures as well as the adjustment of flow direction and material upgrading of atmospheric overhead system were evaluated so as to control the corrosion rate below 0.1 mm/a.

atmospheric tower overhead system, low-temperature dew point corrosion, sulfur-containing wastewater, pH value

2016-05-20;修改稿收到日期:2016-08-02。

陶雪(1981-),2004年毕业于中国石油大学(华东)化学工程与工艺专业,工学学士,现在该公司第一联合车间主要从事石油炼制工作。E-mail:txyztxyz1124@163.com