叶丝加料机热风温度稳定性分析

2016-12-08陈海需,衡耀付,胡乾坤

叶丝加料机热风温度稳定性分析

随着中国烟草制丝工艺的不断发展,国内烟机设备生产厂家研究提出了叶丝加料的创新工艺模式,驻马店卷烟厂于2013年引进了秦皇岛烟机有限公司的SJ1237叶丝加料设备.该机械先将烟叶切成丝条后,再对烟丝进行加料.相对于传送的叶片加料工艺,这种工艺增大了烟叶受料表面积,有利于料液直接渗透到烟叶内部,提高了卷烟感官质量和料液有效利用率.在使用过程中该叶丝加料设备基本上能满足生产要求,但通过监测发现,叶丝加料机工作时滚筒中热风温度波动较大,对产品质量造成了一定的影响,主要体现在以下3个方面:

1. 工业考核要求热风温度应在100±3℃范围内(三类烟)波动,而在生产过程中热风温度在±7℃度范围波动;

2. 生产工艺中,要求热风温度过程能力指数Cpk应大于1.33,出口水分标准偏差应小于0.16%,而在生产过程中Cpk为1.12,制程不良较多;水分标准偏差大于0.2%;

3.由于排潮模式设计不合理,每天按5批烟计算(5000kg/批)计算,加料机筒体粘附物料量约为15.7kg/日,造成原料浪费。

查阅相关文献资料,大部分文献针对叶丝加料工艺及其效果,滚筒内部导流、粘料问题进行研究,而针对叶丝加料机滚筒内热风温度随加料工艺参数的变化波动没有任何研究报道,因此,结合实际生产,对影响热风温度稳定性的各种控制模式进行深入研究分析,旨在优化叶丝加料的控制过程,提高生产过程能力指数,为探索合理的工艺流程提供参考。

叶丝加料机热风控制原理

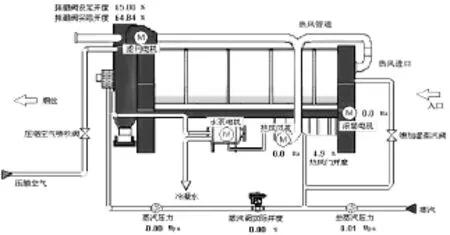

叶丝加料机是制造烟叶丝线的主要设备,其功能是给烟丝加料,用来改善物料吸味,满足增香、保润、防霉等各种要求,同时对物料进行加温、加湿处理。叶丝加料机结构如图1所示。

物料由振动输送机从右侧送入筒体内,依靠自重及筒体3°倾角,随着筒体旋转向出料端移动。料液和水通过控制管路,在蒸汽的引射下,由进料端喷射进筒体内的物料上,对物料加料和增湿,蒸汽通过蒸汽喷头喷射进循环风道内,提高热风温度,进而提高物料温度。循环风系统从进料端向筒体内吹热气,提高物料温度,同时起到减少筒体粘料的目的,热风风机通过变频调速可调整循环风量,通过热风门开度调剂冷热风配比。热风管道使筒体内的气流在筒内循环,减少热量损失;排潮风机通过排潮管道,不断从筒内抽走少量的空气,使筒内形成负压,以免雾化的料液及蒸汽外溢,通过调节排潮阀的开度,可以方便调整筒内的排潮风量.

分布电容对谐波放大的数学模型及分析

热风滤网堵塞

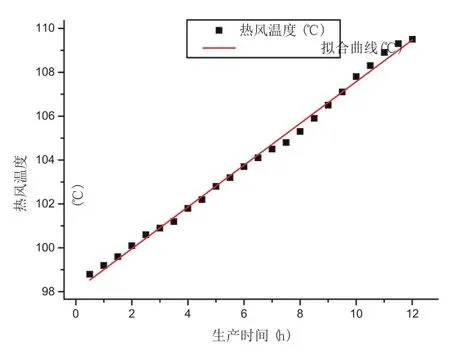

热风滤网位于叶丝加料机两端,用于松散烟丝,使其料液吸收均匀,防止出现湿团,SJ1237叶丝加料机热风滤网使用蒸汽清吹,由于蒸汽含水量大,清吹时造成叶丝出口水分增大2%以上;再者蒸汽喷口带出的大量水滴将热风滤网打湿后与滤网上烟末混合成糊状烟末泥堵塞网孔,随着生产的进行,滤网堵塞程度会越来越严重,导致滚筒内温度与外界循环困难,高于给定温度近10°C,监测到的生产时间与热风温度关系如图2所示。

从图2可以看出,连续生产时间与热风温度近似为线性关系,说明系统即使在PID闭环控制下,因滤网堵塞造成生产时间愈长,热风温度越高的问题。

冷热风配比失调

图1 叶丝加料机结构示意图

SJ1237叶丝加料机利用热交换器的冷热风配比阀门进行热风温度恒定控制,生产过程中,当风口开度显示为“0”时,冷风风门应全部打开,实际配比阀门的开度调节范围为0-25%,仅为设计值的1/4,如图3所示。调查发现,冷热风配比阀门完好,但由于冷热风阀门伺服气缸工作压缩空气压力小,导致动能不足不能按比例有效带动风门挡板自动运行,使挡板无法打到水平位置,冷风风门实际开度只达到25%,冷风进风量小,导致热风温度高于设定值时下降缓慢.热风温度由111℃下调至

给定值100℃时用时10分钟,严重影响了卷烟叶丝加料的效果。

另外,热交换器进冷风口安装在筒体正下方,与地面垂直距离仅为40cm,进风滤网也固定不动,在生产中当滤网上粘有灰尘时,由于不便于清扫,也会影响冷热风配比量。

排潮控制不力

现有排潮控制模式是排潮电机在预热时不运行,生产线启动后才开始运行,就造成叶丝加料滚筒出口端有蒸汽外溢,冷凝水在出口振槽聚集,导致料头叶丝粘附形成湿团,筒体粘附量多;另一方面预热时热风回风风门处于关闭状态,生产线启动后回风风门打开,导致预热时热风不能形成回路,叶丝加料滚筒预热不充分,滚筒出口端温度达不到工艺要求的预热温度,造成热风回风温度波动。

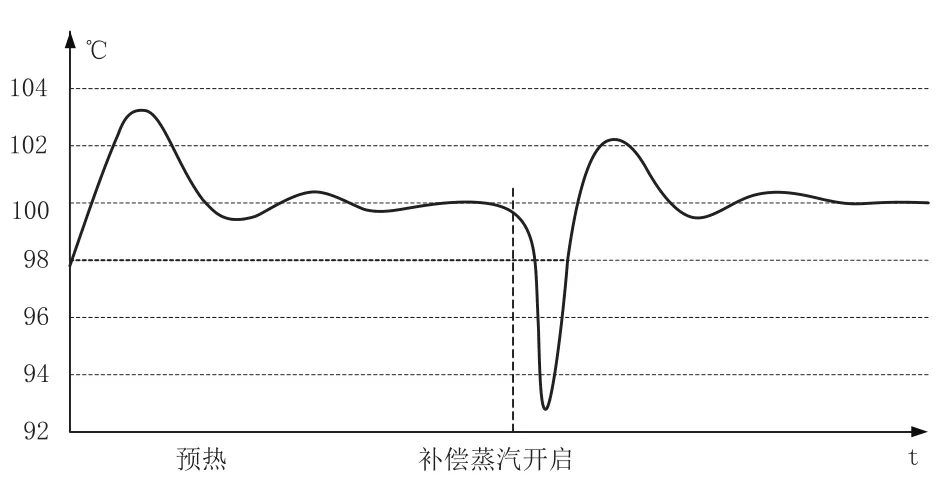

疏水阀开启滞后

JB1237加料机在预热时热风管道不开启补偿蒸汽,检测到入口电子皮带秤有料信号后,延时2min开启补偿蒸汽。这样一来预热时热风管道喷吹蒸汽未打开疏水阀,蒸汽含水量大且热含值低,此时,对物料喷吹蒸汽后造成料头热风温度大幅下降,降幅达7℃以上,热风温度波动较大,如图4所示。

图2 连续生产时间与热风温度的关系

图3 热风门开度范围

图4 补偿蒸汽开启时热风温度变化图

热风温度稳定措施

改进滤网清吹系统

使用压缩空气管路替换原来的蒸汽管路进行滤网清吹,如图5所示,可以避免蒸汽含水量大的副作用,生产过程中关闭蒸汽截止阀,开启压缩空气截止阀、电磁阀,用于对滤网进行清吹。同时调整PLC控制程序,在自动运行状态下,加料机预热完成清吹10s;生产中过料时每间隔20min进行10s清吹;生产结束时,清吹10s,以保持热风滤网清洁。

热风滤网位于叶丝加料机两端,用于松散烟丝,使其料液吸收均匀,防止出现湿团,SJ1237叶丝加料机热风滤网使用蒸汽清吹,由于蒸汽含水量大,清吹堵塞程度会越来越严重,导致滚筒内温度与外界循环困。

提高压缩空气工作压力

由于冷热风阀门伺服气缸工作压缩空气压力小,导致动能不足不能按比例有效带动风门挡板自动运行。针对现状调整了控制冷热风阀门伺服气缸的压缩空气工作压力,由原来0.05MPa提高到现在的0.1MPa,并对风门控制程序进行了优化。改进后,压力调整后风门挡板可按自控要求实现由0-100%有效控制,热风风温读由111℃降至设定值100℃时,仅需要3分40秒,提高了热风控制能力。

同时为了保证冷风顺利进入热交换器,把热交换器“进冷风口”向外移出1m,进风滤网由固定不动改为可向外抽拉的活动滤网,以便于生产过程中观察滤网清洁情况,便于清扫、保养。

预热排潮并行

优化预热排潮模式,在叶丝加料机预热时同时打开排潮电机和回风风门,对滚筒出口端提前预热,杜绝蒸汽外溢,使热风循环风道温度同步上升并达到恒定。

优化蒸汽喷吹程序

加料机滚筒预热时,打开热风管道喷吹蒸汽阀,10分钟后打开喷吹蒸汽疏水阀开始疏水,使蒸汽开度和工作压力与正常生产时一致,生产结束加料入口秤流量降至200kg/h时,关闭热风管道喷吹蒸汽,同时用气动薄膜调节阀代替气动球阀控制蒸汽开启,这样可根据生产需要随时调节动薄膜调节阀开度值。

图5 压缩空气清吹滤网

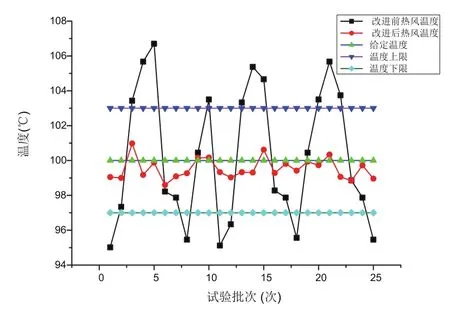

图6 改进前后热风温度稳定性对比

实施效果

1) 措施实施后,热风温度控制在100±2.0℃范围内(三类烟),如图6所示,CPK由改进前的1.12提升到改进后的1.96,热风温度稳定性能力提升。

2) 叶丝加料出口水分标偏由改进前0.225降为0.130,叶丝加料出口水分波动值明显减少。

3) 筒体粘附物物料量由改进前的15.7kg/日降至改进后的1.9kg/日,降低了物料的损失率。

结束语

通过对叶丝加料热风稳定性研究,分析了影响热风温度的相关因素,并针对相应的问题进行了不断改进和优化,使叶丝加料带料压空温度、热风温度、水分、通体粘附物料量均得到明显改善,有效提高了叶丝加料过程质量稳定性。

10.3969/j.issn.1001- 8972.2016.20.012