高强度U肋加劲钢板残余应力测试及模拟分析

2016-12-08肖维思刘玉擎黄李骥

肖维思, 王 佳, 刘玉擎, 黄李骥

(1.同济大学 桥梁工程系,上海 200092; 2.新南威尔士大学 基础设施与安全工程研究中心,悉尼 2052;3.中交公路规划设计院有限公司,北京 100010)

高强度U肋加劲钢板残余应力测试及模拟分析

肖维思1, 王 佳2, 刘玉擎1, 黄李骥3

(1.同济大学 桥梁工程系,上海 200092; 2.新南威尔士大学 基础设施与安全工程研究中心,悉尼 2052;3.中交公路规划设计院有限公司,北京 100010)

为研究Q420级高强度U肋加劲钢板纵向焊接残余应力分布特点及影响因素,利用切割法对U肋加劲钢板进行了纵向残余应力测试,通过三维实体热弹塑性有限元模型和单元生死技术模拟了焊缝填充和焊接过程,比较分析了高强度钢和普通强度钢的残余应力分布特点,探讨了母板厚度及U肋的厚度、间距、宽度、高度对加劲板焊接残余应力的影响.研究结果表明,U肋两侧的焊接先后顺序并不影响加劲板的残余应力分布;非焊接区域残余压应力峰值和分布特点与板件材料的屈服强度基本不相关;板件厚度、U肋顶宽和U肋高度是影响高强度U肋加劲钢板焊接残余应力的主要因素.

高强度钢; 加劲板; U肋; 残余应力; 模型试验

高强度钢材较普通强度钢材在力学性能方面具有显著优点,并被越来越多地应用在桥梁工程领域[1-2].U肋加劲钢板是桥梁结构中承压的主要受力构件,板件纵向焊接残余应力能够对加劲钢板受压构件的整体和局部稳定性产生重要影响.U肋加劲钢板在焊接过程中热膨胀受到约束时产生热应力,焊缝附近的热应力超过材料屈服强度形成塑性热压缩,冷却后该区域相对其他位置有所缩短产生残余拉应力,周围区域通过自平衡产生残余压应力[3].国内在桥梁工程领域针对加劲板受压构件考虑纵向残余应力影响的受力性能研究主要集中在普通强度钢材上[4],因此有必要对桥梁用国产Q420级高强度钢的纵向残余应力分布进行试验测试及数值分析,探讨残余应力的影响因素.

本文针对国产Q420级高强度钢及Q345级普通钢的U肋加劲钢板进行切割法残余应力测试,并与有限元模拟计算结果比较,分析不同尺寸参数和材料强度下纵向残余应力的变化规律,给出相应的残余应力分布,为以后高强度加劲钢板受压稳定承载性能研究提供基础数据.

1 模型测试及结果分析

1.1 试件构造及分组

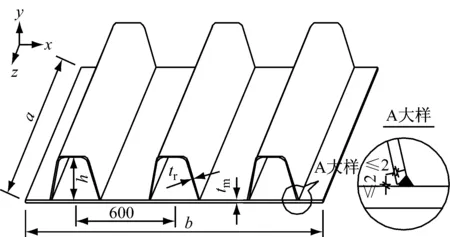

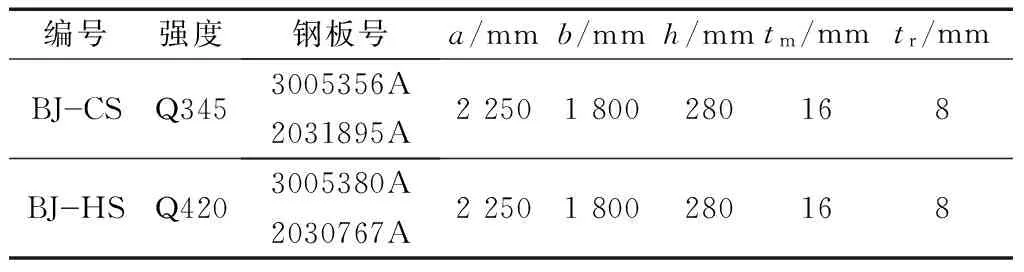

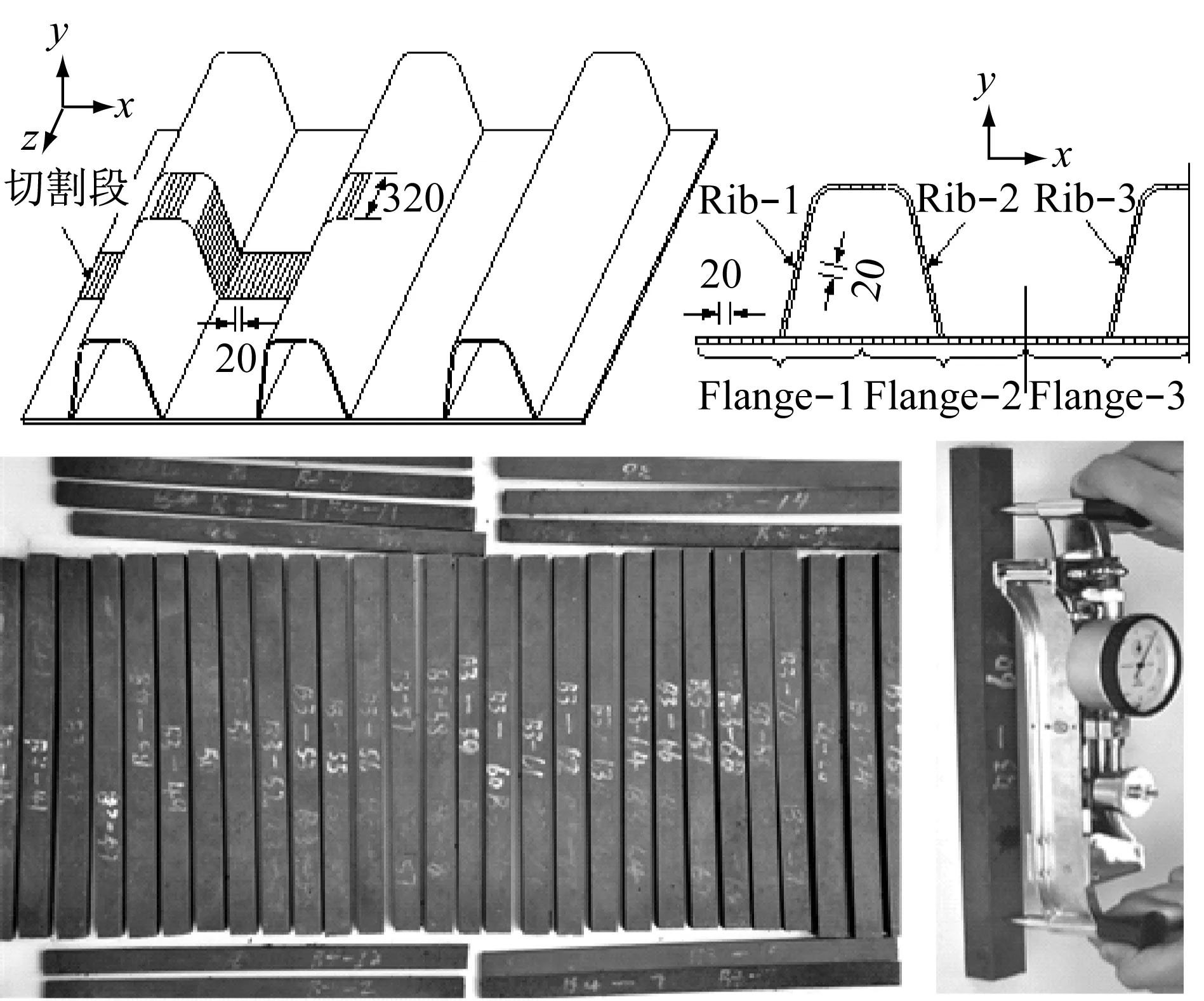

图1和表1给出U肋加劲板模型试件构造、分组及截面尺寸,两组编号为BJ-CS和BJ-HS.除材料强度不同外,尺寸和加工过程均相同.试件BJ-CS和BJ-HS钢材分别选用Q345和Q420,其力学性能指标符合《低合金高强度结构钢》(GB/T1591—2008)和《桥梁用结构钢》(GB/T714—2008)相关要求.Q345和Q420钢材参照《金属材料拉伸试验第1部分:室温试验方法》进行强度测试,其屈服强度分别为351.4和425.2 MPa.

图1 试件构造及尺寸(单位:mm)

编号强度钢板号a/mmb/mmh/mmtm/mmtr/mmBJCSQ3453005356A2031895A22501800280168BJHSQ4203005380A2030767A22501800280168

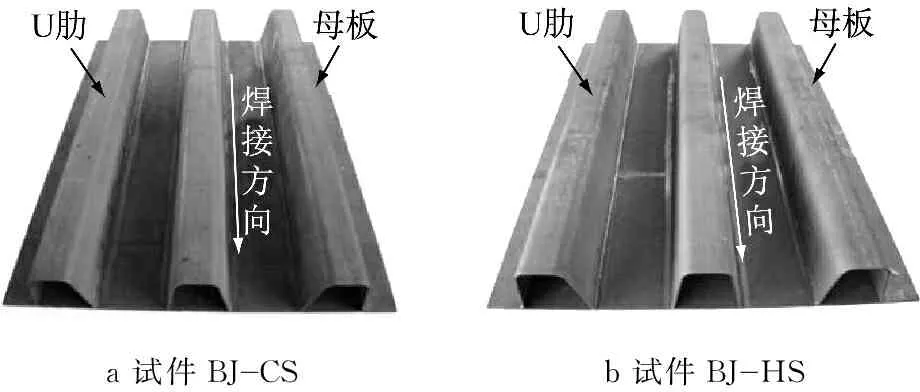

图2为切割前的测试试件,采用气体保护焊,并通过相关焊接工艺评定测试.焊接电流为300~340 A、电压为32~34 V、焊接速度为6~7 mm·s-1,沿着板件纵向的一个自由端向另一个自由端焊接.焊接过程试件自由放置并且可以随温度变化自由伸缩,以确保结构不受到外界约束而产生自应力和次应力.

a试件BJCSb试件BJHS

图2 测试试件

Fig.2 Test specimens

1.2 测试方法

已有研究表明,在操作规范的情况下,切割法对于残余应力的测试较为简便及可靠,通过切条对残余应力的释放可使测量结果更接近于真实值[7].此次试验采用引入热量小、加工精度高的电火花数控线切割技术,结合手持式应变仪进行测试.测试过程分为3个步骤,即:标记分割条带,钻孔测距;切割条带释放残余应力;测量应力释放后孔距,得出纵向残余应力分布形式.

图3所示为焊接板件进行残余应力的切割法测试.选取试件中部纵向长度320 mm的节段,使用电火花线切割机切出宽度20 mm的切条.利用对称性,在试件横截面方向取一半节段,以减少切割时间.用手持式应变仪(基距250 mm、量程±5 mm)测得每个切条沿纵向长度的变化得到纵向残余应变,并计算出纵向残余应力.结合每个分割条带在截面上的位置,得到全截面分布的纵向残余应力.

图中Flange-1,Flange-2和Flange-3分别有13组数据,其中BJ-HS的Flange-3靠近U肋中心线位置的切条加工过程损坏,剩12组数据.Rib-1,Rib-2和Rib-3分别为U肋平面位置的切割段,由于肋板圆弧过渡处无法实现切割而保留,每段共有13组数据.根据所测数据即可得到板件沿焊接方向(z向)的纵向残余应力.

1.3 测试结果及分析

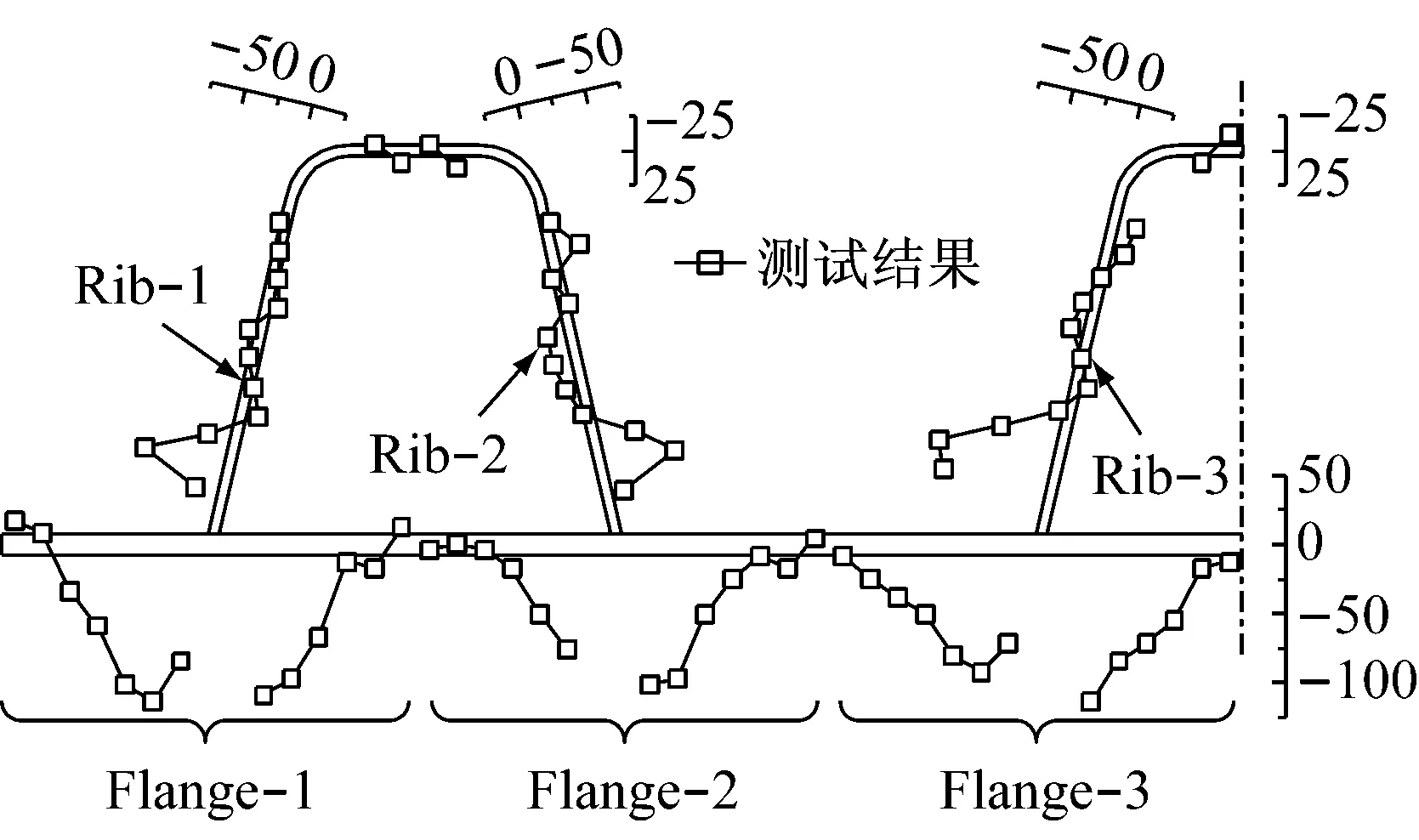

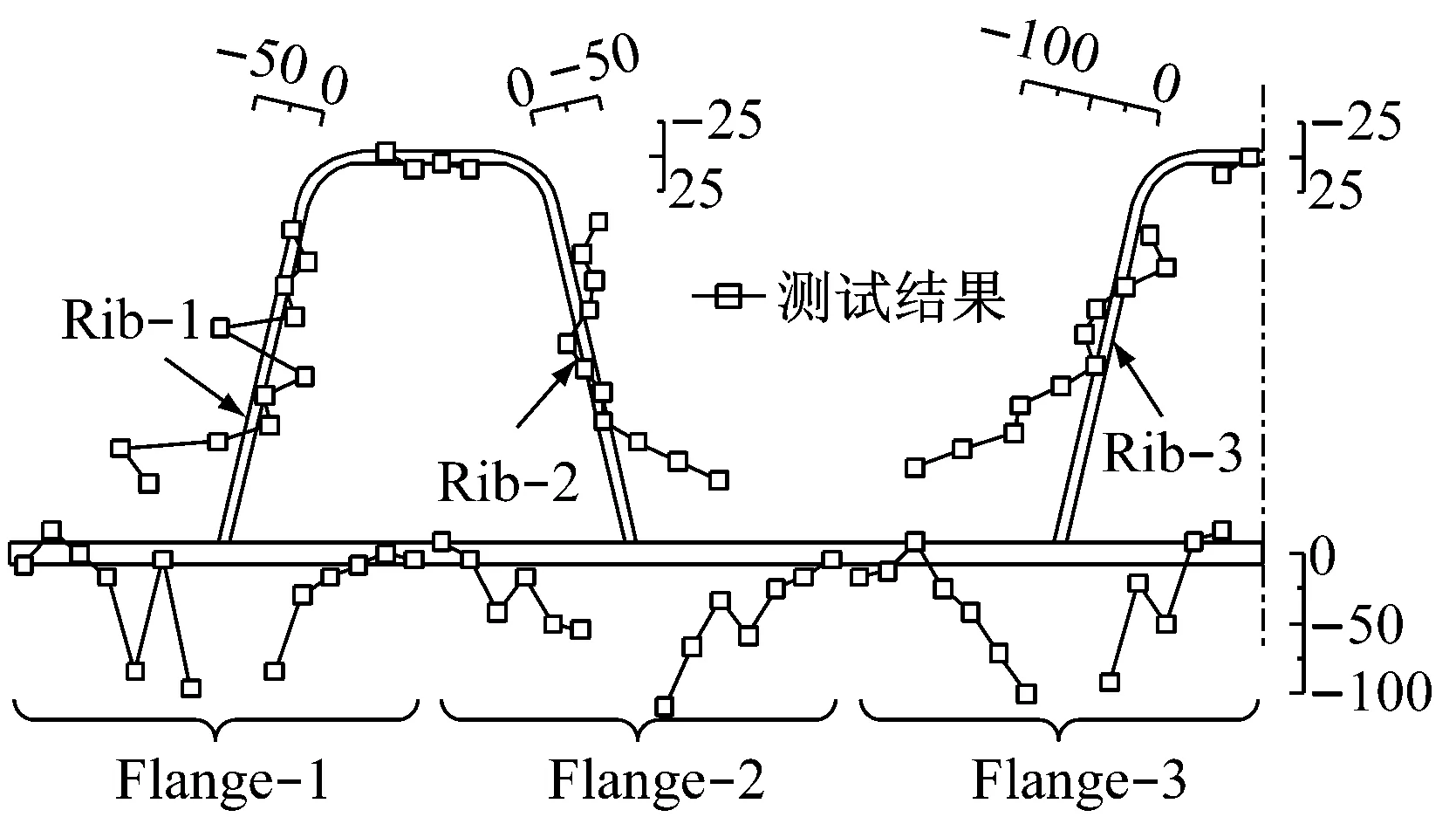

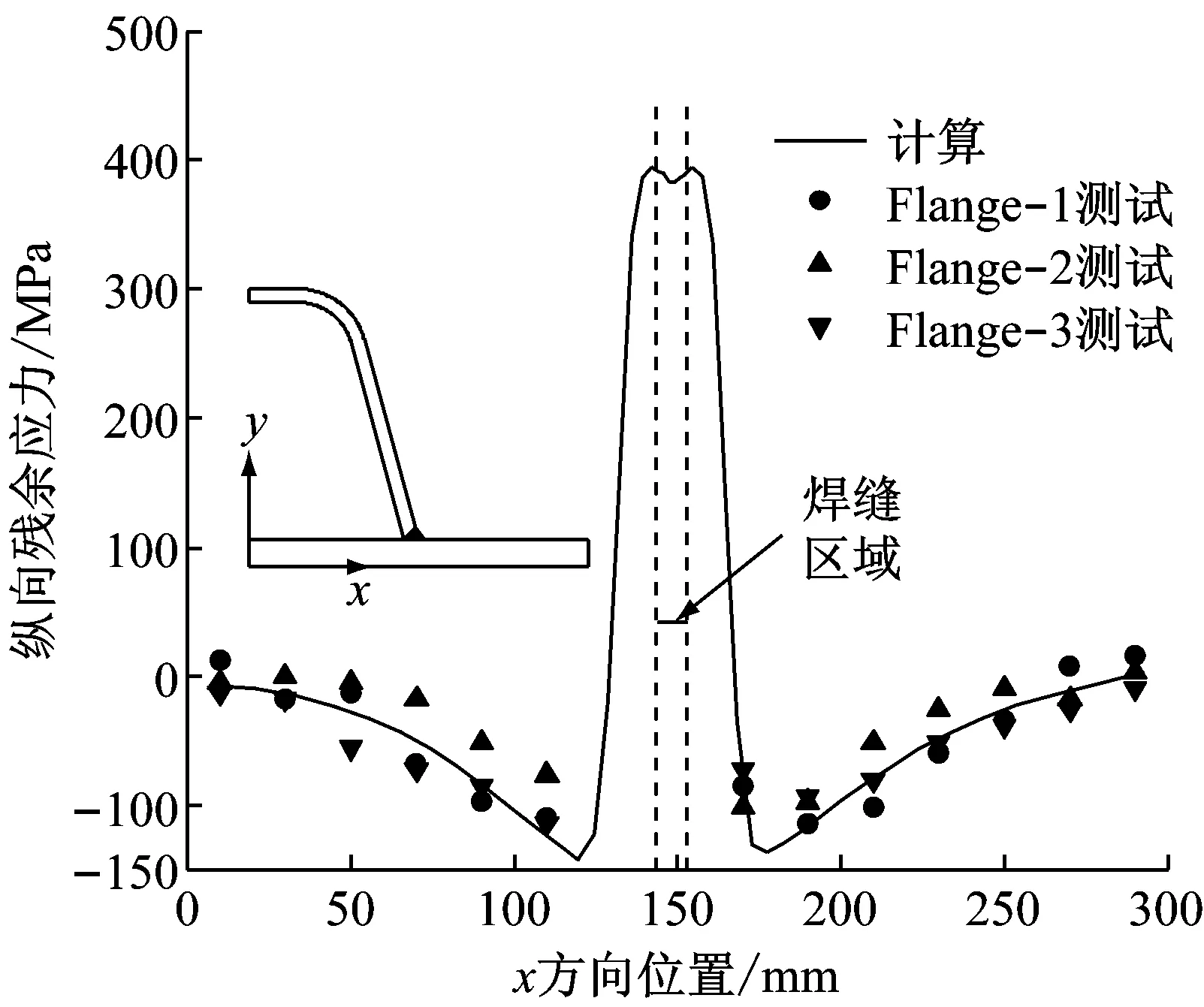

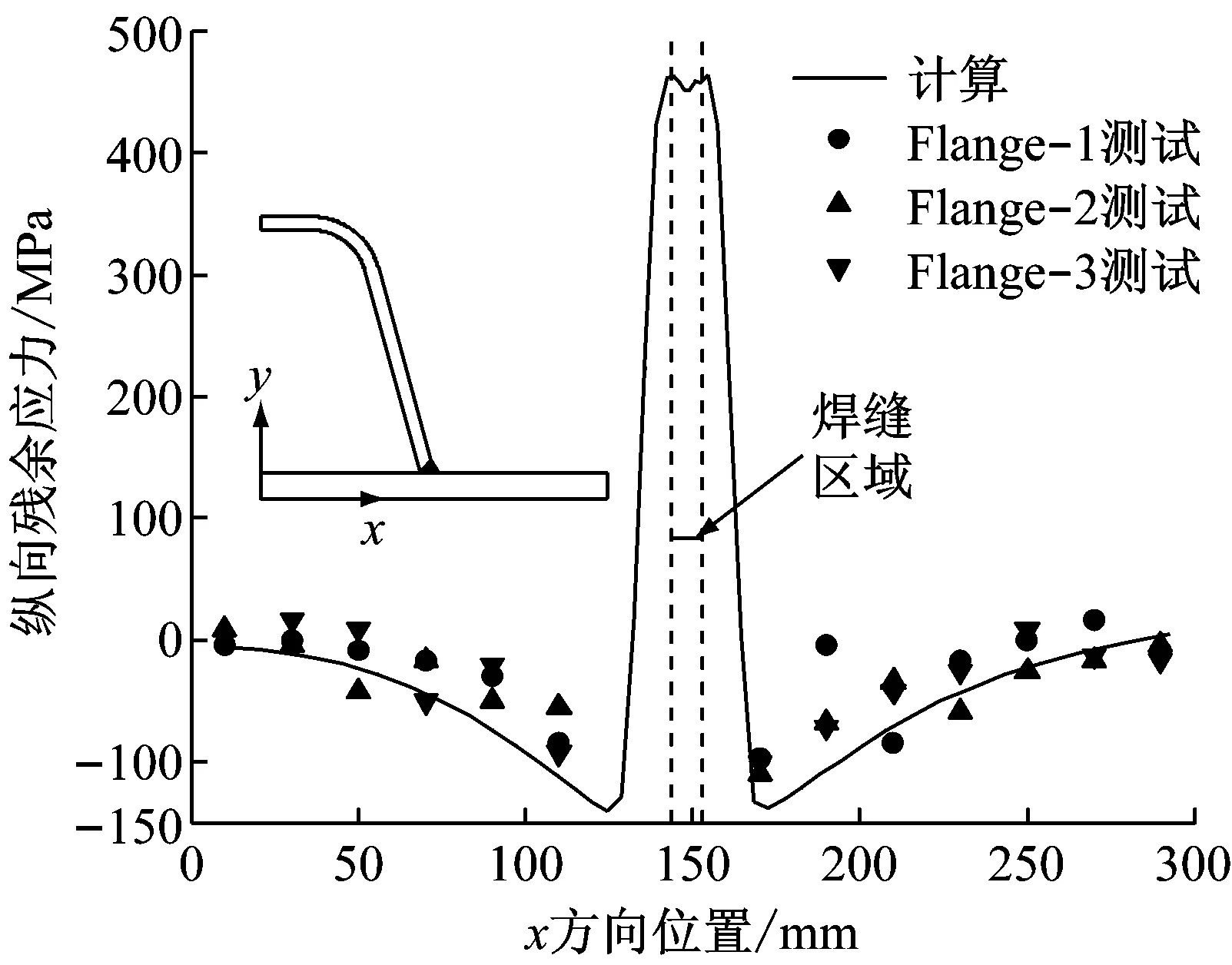

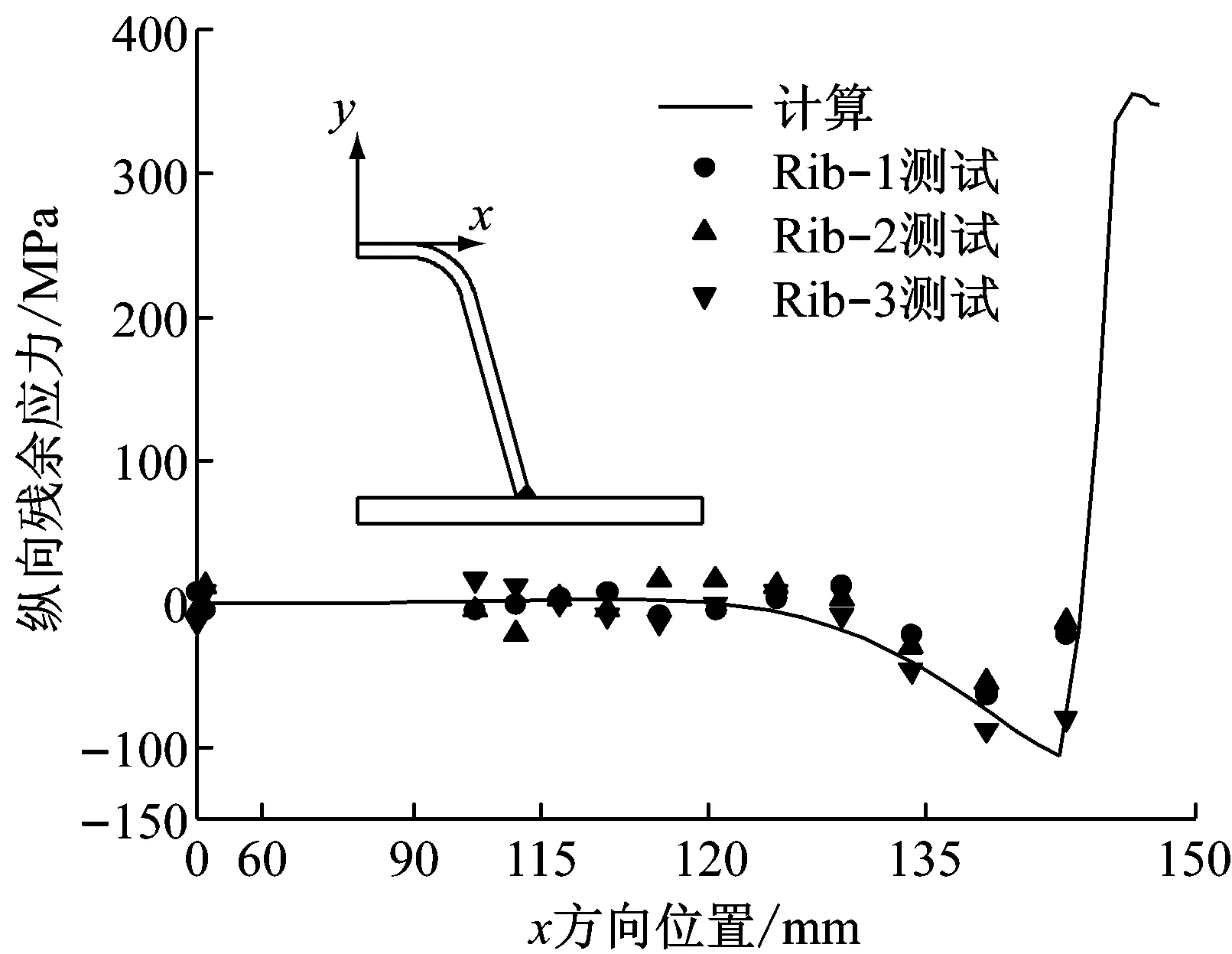

图4为试件BJ-CS和BJ-HS的纵向残余应力测试结果.图中测点数据间的连线是为便于观察结果的分布规律,不代表两测点之间的应力数值.负号表示该位置存在残余压应力,正号表示存在残余拉应力.

图3 试件切割及测试方法(单位:mm)

a 试件BJ-CS

b 试件BJ-HS

对于普通强度和高强度U肋加劲钢板,横截面大部分区域均存在纵向残余压应力,且在焊缝附近压应力数值较大,而随着远离焊缝残余应力的数值逐渐减小.

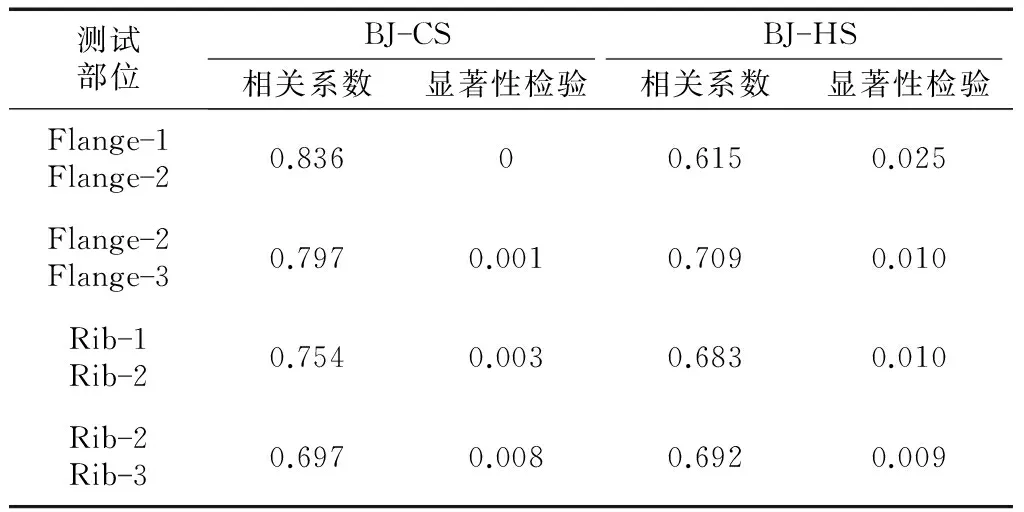

利用双变量相关性来判断不同位置的残余应力分布趋势是否类似.采用Pearson相关系数r表示两个变量的相关程度[9],即

(1)

表2分别为试件BJ-CS和BJ-HS的母板和U肋上每两组变量的相关系数以及双侧显著性检验结果.对于两种钢材强度的板件,母板或U肋上每两组变量分别具有较强的相关性,且在0.01水平或0.05水平上显著相关.普通强度和高强度钢板件母板和U肋上的残余应力分布均分别沿各U肋中心线对称分布,U肋两侧的焊接先后顺序并不影响板件纵向残余应力分布.

表2 双变量相关性分析及显著性检验

2 模拟计算与测试结果的比较分析

2.1 焊接热分析模型

引入瞬态热分析方法,计算在每个单位时间内模型的整体温度分布情况,模拟连续时间段内由焊接热传递所产生的温度场变化.在热分析中,瞬态非线性热传递控制方程为

(2)

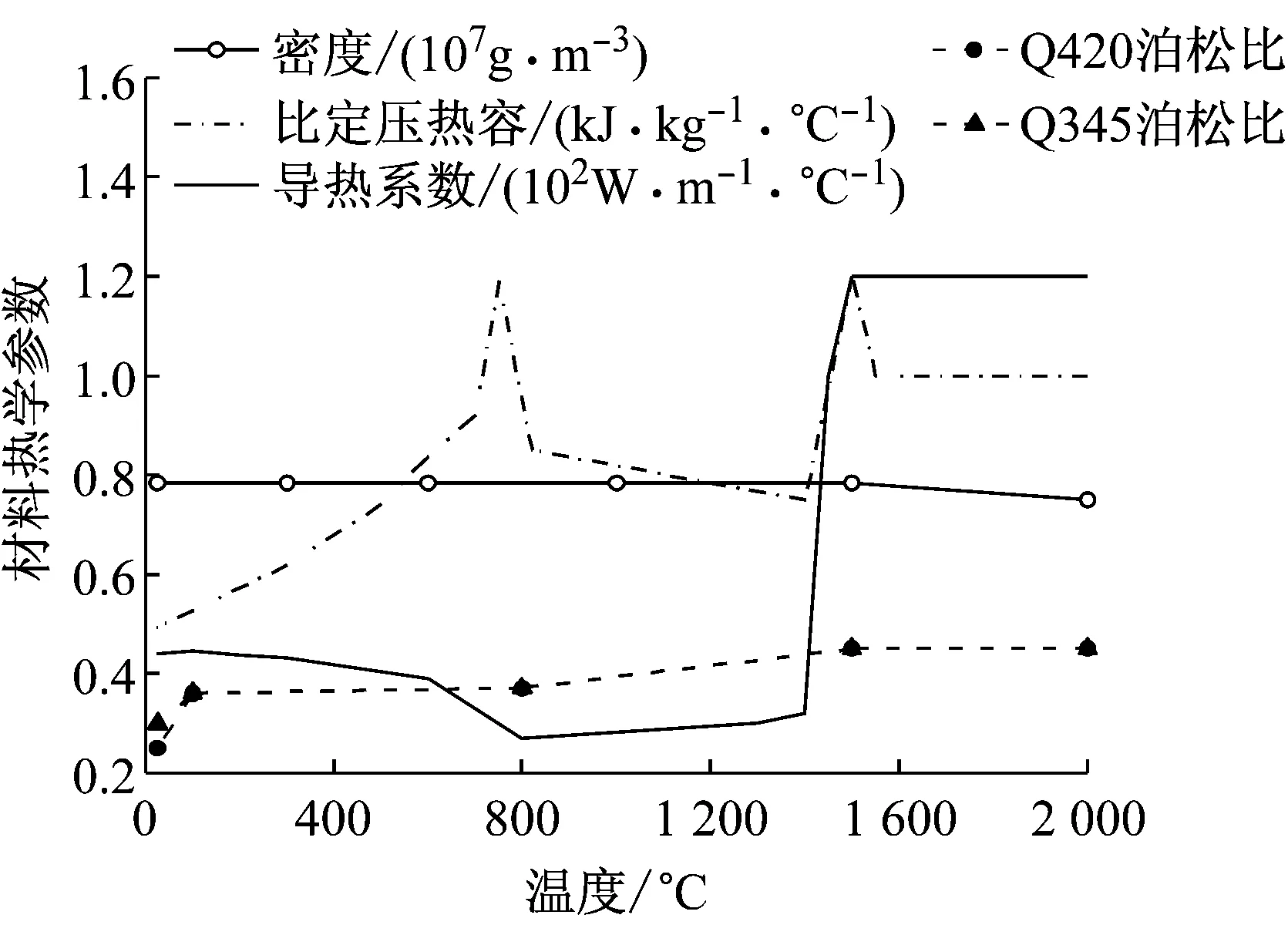

式中:Kx,Ky,Kz分别为x,y,z方向的导热系数;T为温度;ρ为密度;cp为比定压热容;t为单位时间;QV为内热源功率.Kx,Ky,Kz,ρ及cp随温度变化的取值见图5.

QV与有效热生成率H相关,H表达式为

(3)

式中:η为焊接效率,对于气体保护焊可取70%;U和I分别为焊接电压和电流,取值为33 V和300A;Aweld为焊缝截面面积;v为焊接速度.

在对流边界上有

(4)

式中:λ是n方向导热系数,与Kx,Ky,Kz相关;∂T/∂n表示温度在n方向上的导数;α为边界上物体与周围介质间的换热系数,根据Lee等[10]的研究成果,取值20 W·(m2·K)-1;Tf为周围介质温度,取值25 ℃.

在给定温度的边界上有

(5)

式中:T(x,y,z)为焊接初始时刻温度,与Tf相关.

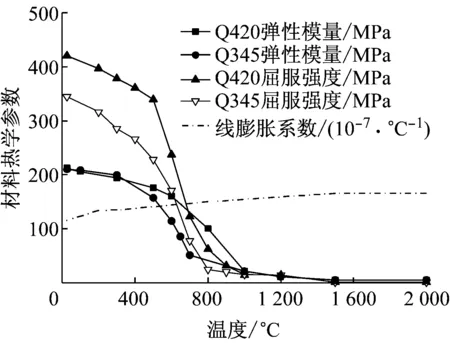

由于加工工艺、材料强度、化学成分等不同,钢材的热物理特性存在差异.图5、图6为在主要参考了国内外关于Q345及以上的钢材高温屈服强度和弹性模量[11-18]等参数后所给的数据.其中Q345和Q420钢材在密度、比热容、导热系数和线膨胀系数上取相同值,焊材特性与钢板特性相同.

图5 钢材热物理特性

图6 钢材热力学特性

2.2 焊接应力场分析模型

将热单元转化为结构单元,通过将热分析中得到的温度历程以体荷载的形式施加在结构上进行力学计算,进而求得相应的残余应力和变形.即总应变微分增量为

(6)

(7)

(8)

(9)

式中:εT为热应变;εe为弹性应变;εp为塑性应变;[De]为弹性刚度矩阵;f为材料屈服函数.

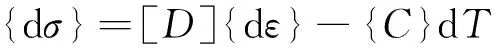

弹塑性本构方程考虑了Von Mises屈服准则、温度依存力学特性和线性随动强化准则并计入大变形效应.其应力-应变关系为

(10)

式中:[D]为弹塑性矩阵;{C}为反映应力增量的参数.

2.3 有限元模型

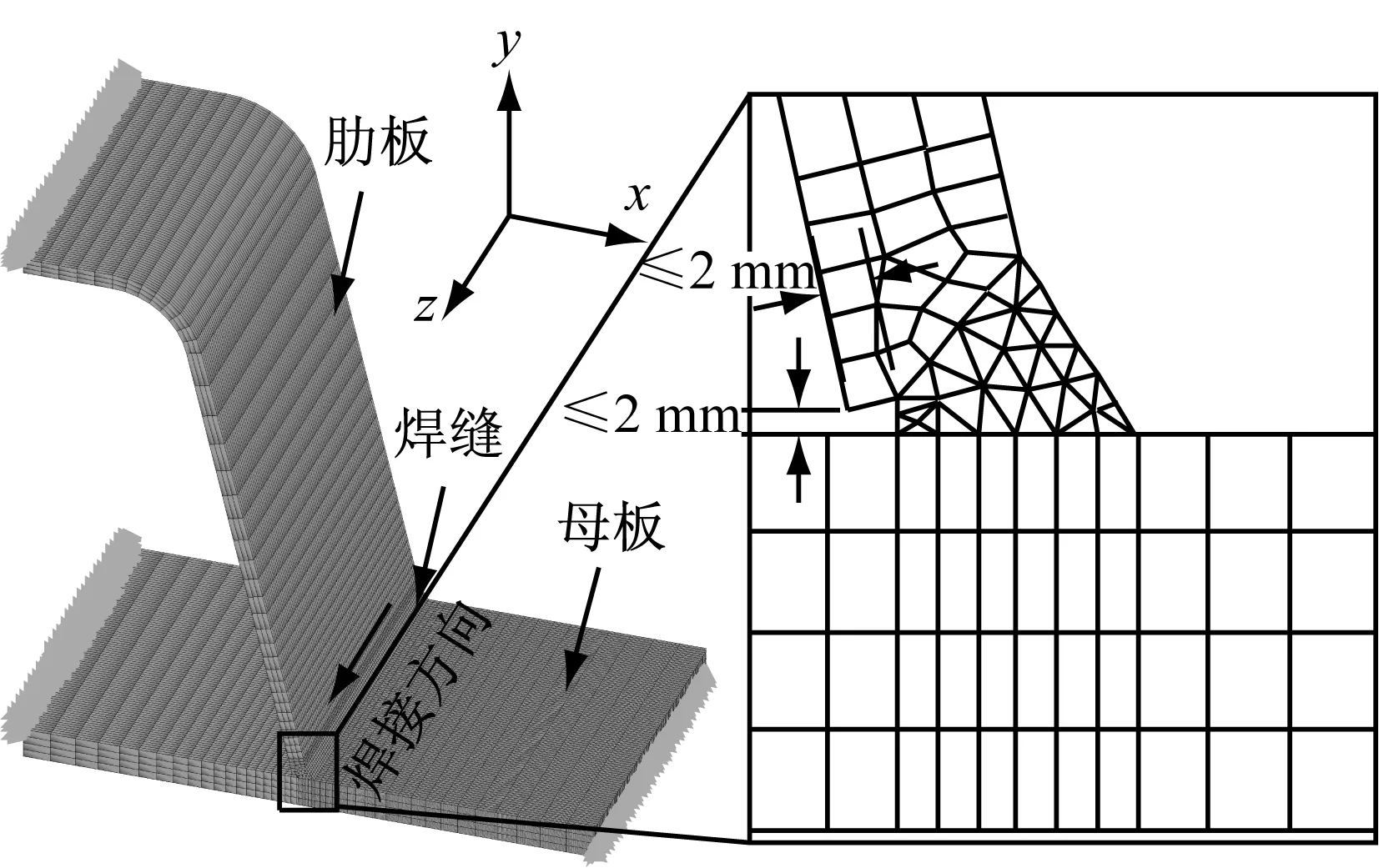

图7所示为U肋加劲钢板模型试件的三维热弹塑性有限元模型.由于相邻U肋焊接顺序并不影响残余应力分布,利用结构及纵向残余应力分布的对称性对模型简化,以U肋对称中心线为参考选取半边,母板宽度为U肋中线间距的一半.在焊缝附近,单元网格划分较密,远离区域网格间距较大,焊接方向单元网格长度为2 mm,焊接速度为6 mm·s-1.焊缝形状的选取一方面以实际焊接形状作为参考,另一方面根据欧洲钢桥规范(EN1993-2:2006)规定,坡口角焊缝距U肋边界不大于2 mm,U肋距母板高度不超过2 mm.

图7 有限元模型

根据焊接平台边界条件,在半结构对称中心施加x方向平动自由度约束,U肋外侧母板边缘施加y方向平动自由度约束.在热分析过程中,焊缝单元根据单元生死技术随着焊接热源的移动而同步激活,焊接完成后,U肋与母板通过与焊缝间的耦合相互连接.

2.4 计算与测试结果的比较分析

在提取有限元计算结果时,按照截面平均应力的概念以便与试验结果对应.其中截面横向某位置处的截面平均纵向残余应力σ=∑(σzdA)/∑(dA),即该位置处的内力与面积A的比值.

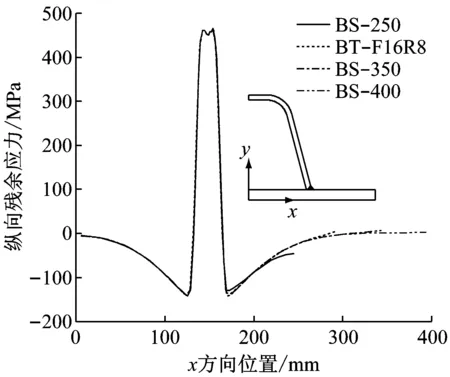

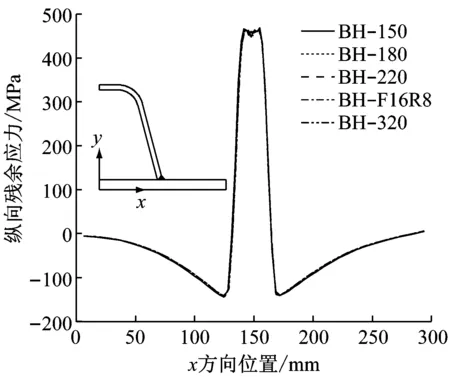

图8为U肋加劲钢板母板测试与有限元计算的结果比较.在x方向0~110 mm以及170~290 mm区间的非焊接区域,Q345强度与Q420强度的母板残余应力结果分布相似,表明有限元计算能够反映实际纵向残余应力分布状态.从计算值分布趋势来看,纵向残余应力从拉应力峰值到压应力峰值的下降幅度较大.

a Q345加劲钢板

b Q420加劲钢板

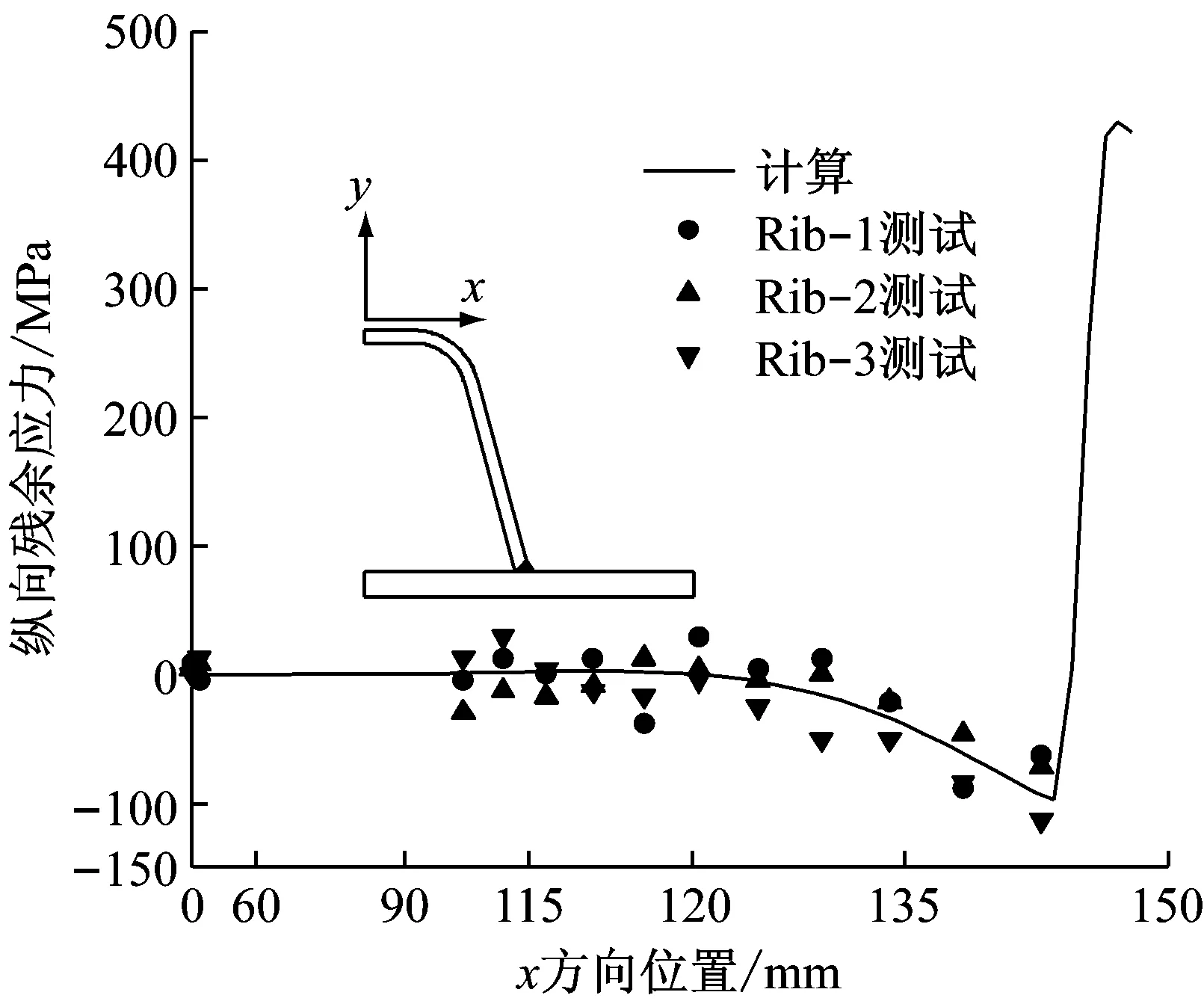

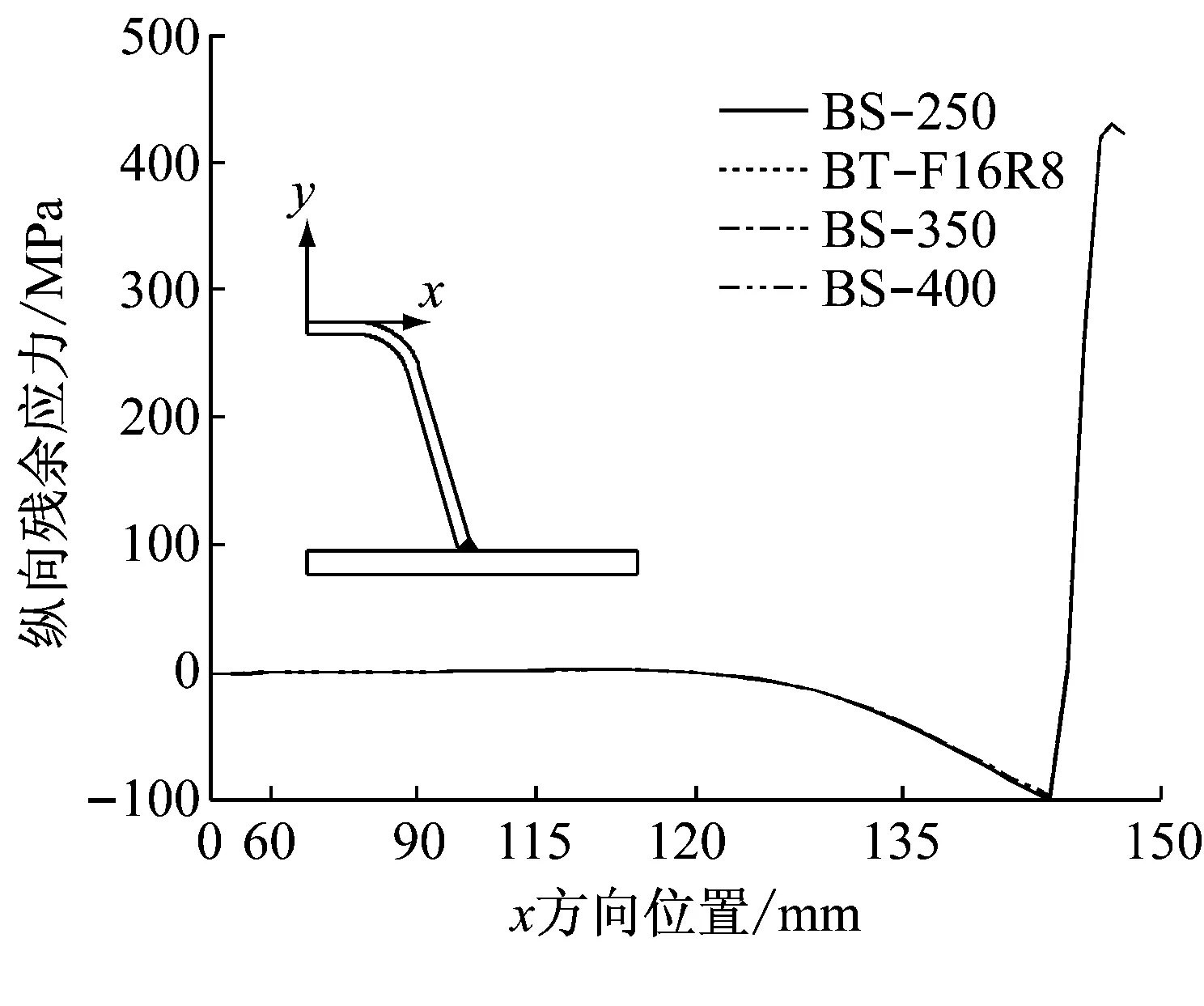

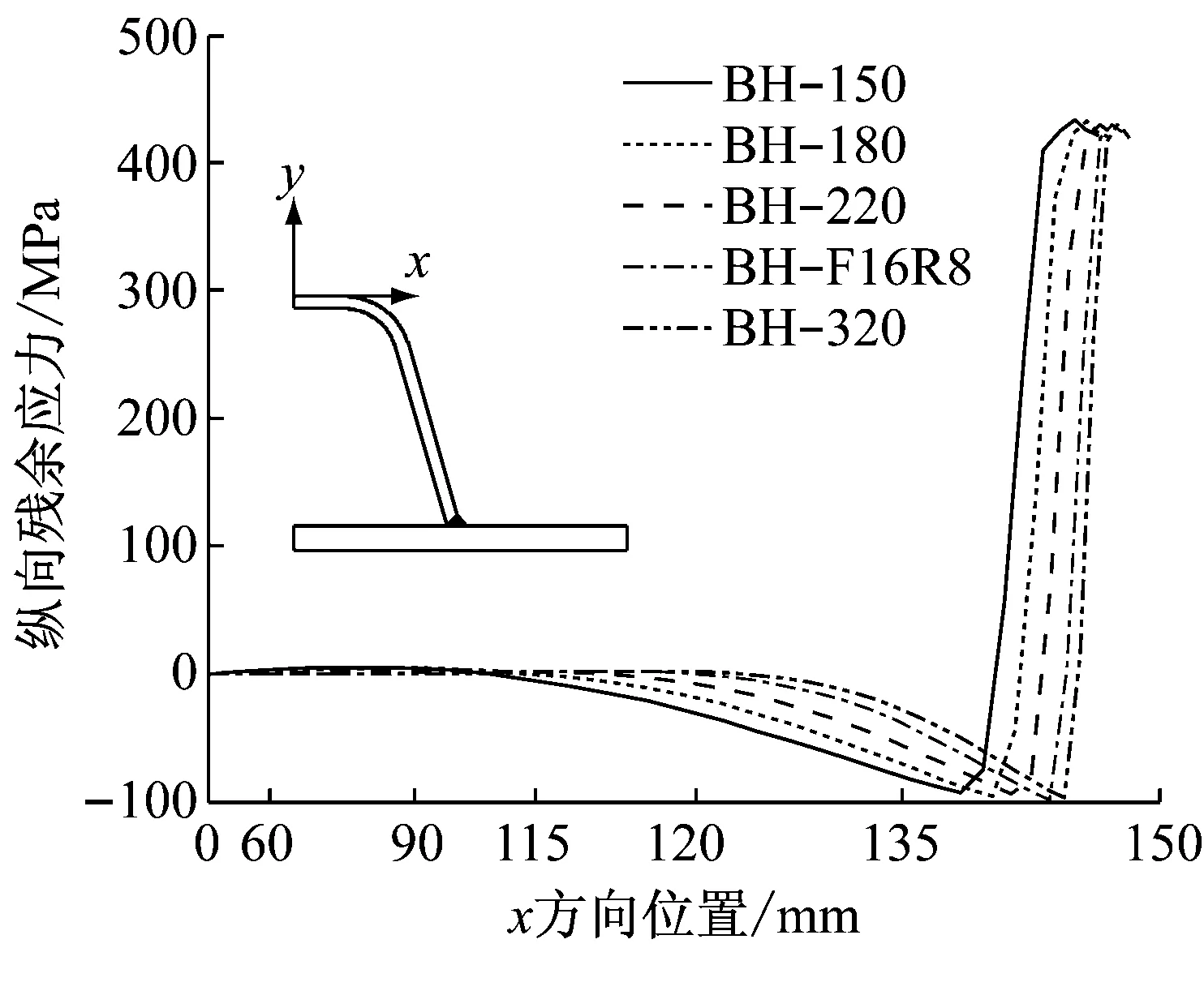

图9为加劲板U肋残余应力测试与有限元计算值的比较.图中横坐标表示测点距坐标原点的水平距离,坐标长度不等比例显示以便于描述焊缝附近的残余应力分布情况.在x方向0~145 mm区间的非焊接区域,Q345强度与Q420强度的U肋残余应力有限元计算与测试结果吻合较好.

a Q345加劲钢板

b Q420加劲钢板

高强度和普通强度U肋加劲钢板纵向残余应力分布模式基本相似,即板件大部分区域为残余压应力,靠近焊缝处有较大的残余拉应力,材料强度不同影响板件残余压应力的大小和分布宽度.高强度钢和普通强度钢的母板及U肋残余拉应力最大值均达到材料的屈服强度,且高强度钢残余拉应力范围稍小于普通强度钢.综合母板和U肋纵向残余压应力,其应力峰值和分布特点基本上与材料屈服强度无关,根据压应力与屈服强度的比值,高强度钢的比值明显小于普通强度钢.

3 残余应力影响因素模拟分析

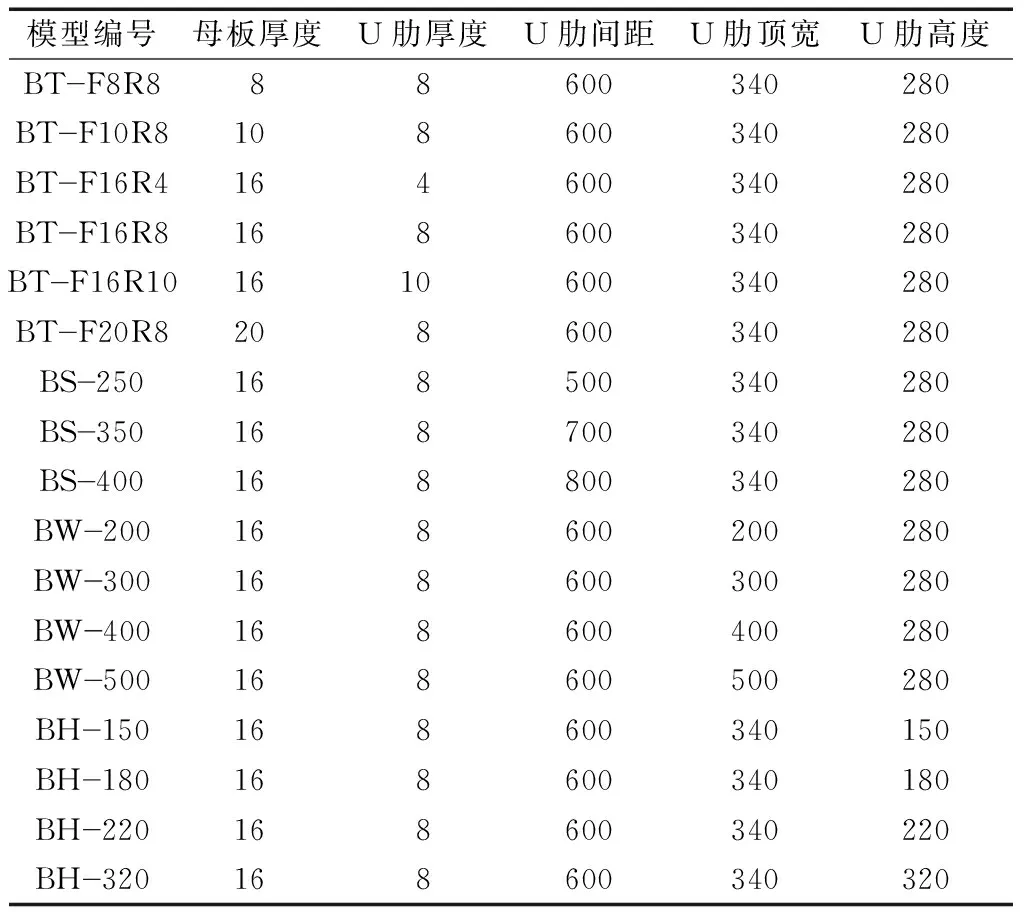

如表3所示,为研究加劲板母板厚度、U肋厚度、U肋间距、U肋顶宽和U肋高度对纵向焊接残余应力分布的影响,依据工程常用尺寸及《公路钢结构桥梁设计规范》(JTG D64—2015)对U肋加劲钢板几何尺寸要求,变化上述参数,建立4组共计17个有限元模型.

表3 模型参数设计

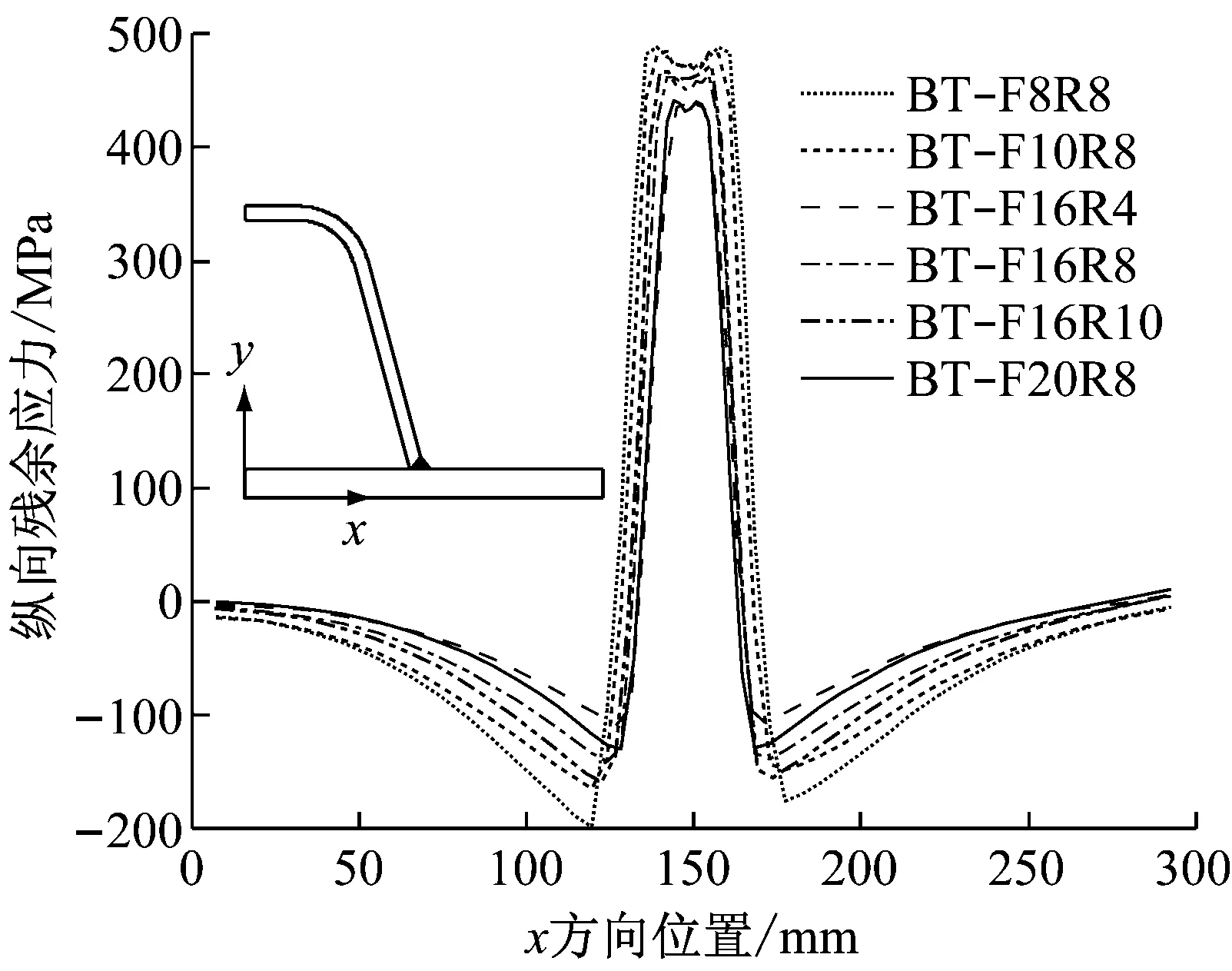

3.1 板件厚度

图10为U肋加劲钢板在不同板件厚度时的纵向残余应力.比较BT-F8R8,BT-F10R8,BT-F16R8和BT-F20R8的残余应力分布,将母板厚度由8 mm增加至20 mm,母板和U肋非焊接区域的纵向残余压应力均有所减小,其中母板压应力峰值数值从约200 MPa减小到约130 MPa,U肋压应力峰值数值从180 MPa降低到90 MPa.比较BT-F16R4,BT-F16R8和BT-F16R10的残余应力分布,将U肋厚度由4 mm增加至10 mm,母板非焊接区域纵向残余压应力增大,从约110 MPa增至约160 MPa.U肋非焊接区域纵向残余压应力数值基本不变,但峰值点逐渐远离焊缝.

a 母板

b U肋

U肋厚度不变时,熔池形态并不发生改变,焊接热输入恒定,母板厚度增厚使得纵向残余拉应力数值及分布区域减少.由于纵向残余应力在板件内部自平衡,因此相应的压应力随之降低.当U肋厚度增加,熔池面积扩大,导致母板的纵向残余拉应力及压应力均有所增大.

3.2 U肋间距

图11给出了U肋间距对板件的纵向残余应力的影响.4组计算模型中母板和U肋上的纵向残余应力没有变化,说明U肋间距并不影响U肋加劲钢板残余应力的分布.

a 母板

b U肋

U肋外侧母板长度随U肋间距增加而增加,但焊接位置及热输入未发生变化.在焊缝附近的一定区域内,母板与U肋纵向残余应力已达到自平衡,远离焊缝处的板件已基本无残余应力,因此增加U肋间距并未影响U肋及母板残余应力分布.

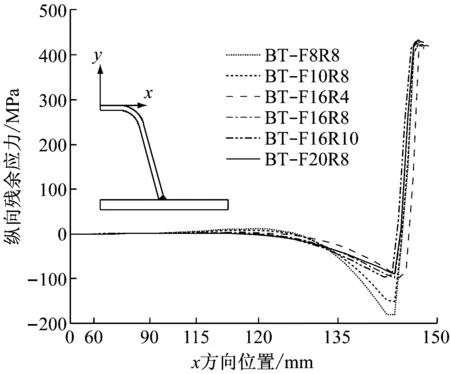

3.3 U肋顶宽及高度

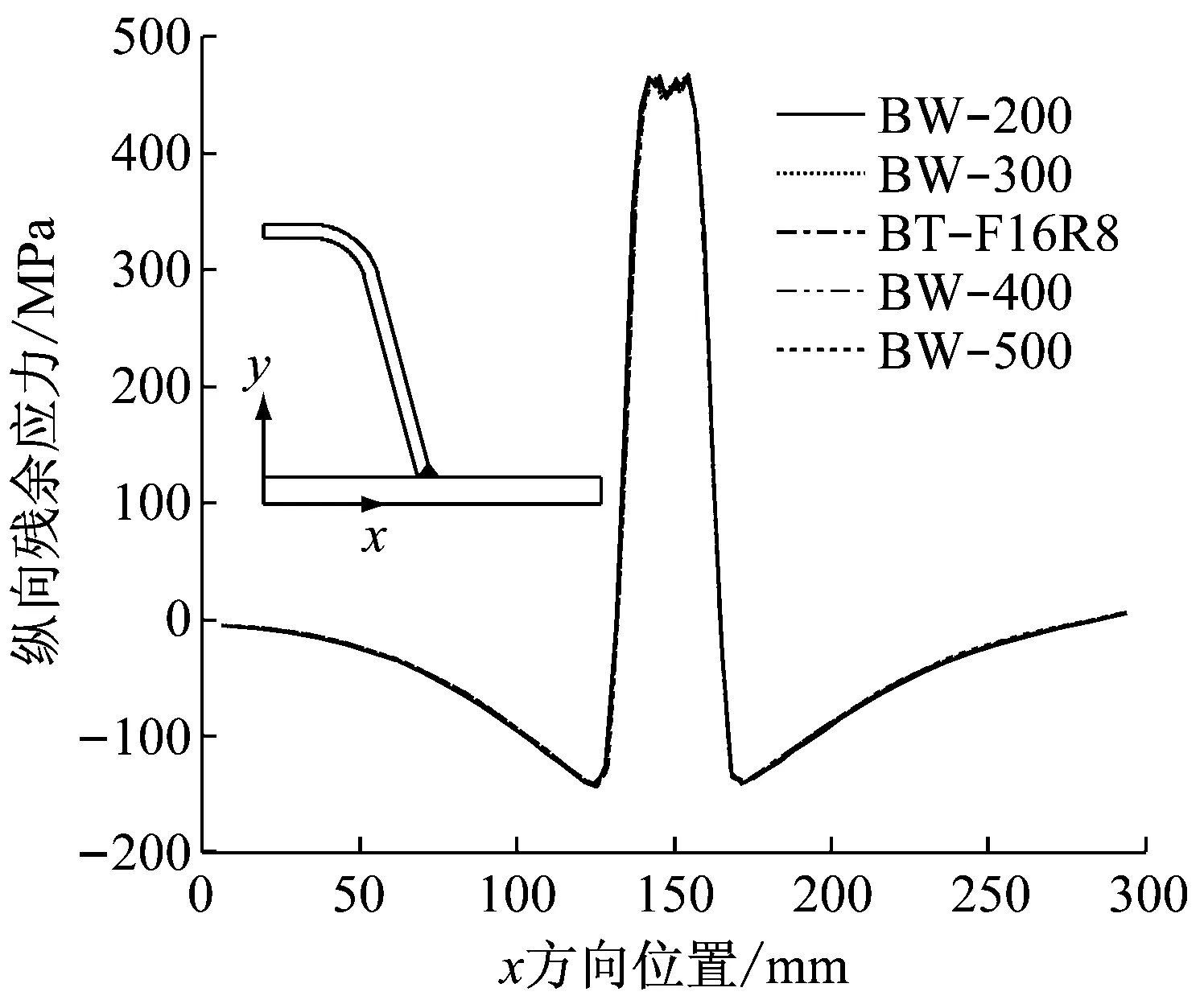

图12为调整U肋顶部宽度后板件的纵向残余应力分布情况,母板的纵向残余应力基本上不受U肋顶宽参数变化的影响.将U肋顶宽由200 mm增至500 mm,U肋的纵向残余压应力峰值基本保持不变,而其位置逐渐靠近焊缝,压应力峰值位置在x轴上的坐标由140 mm增加至147 mm.

a 母板

b U肋

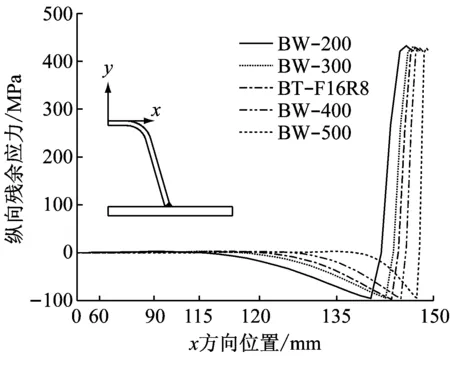

图13给出了调整U肋高度后板件的纵向残余应力分布情况.对于母板,U肋高度的变化不会改变其纵向残余应力的分布.而对于U肋,纵向残余压应力有较为明显的变化.U肋高度由150 mm增加到320 mm,其残余压应力的峰值大小基本没有变化,而峰值位置随着肋板高度的增加逐渐向焊缝方向靠近,峰值位置在x轴上的坐标由138 mm增加至144 mm.

随着U肋顶宽及高度的增加,U肋竖板与母板逐渐垂直.由于焊接热输入不变,母板纵向残余应力基本不变;U肋纵向残余压应力峰值大小及相对焊缝的绝对距离也变化不大,但其距焊缝水平投影距离随U肋顶宽及高度的增加而减小,因此U肋压应力峰值不变并逐渐靠近焊缝.

a 母板

b U肋

4 结论

(1) 通过切割法试验测试了高强度U肋加劲钢板的纵向残余应力,利用相关性检验比较分析了母板和U肋的应力分布.结果表明,U肋加劲钢板纵向残余应力沿U肋中心线对称分布,U肋两侧的焊接先后顺序并不影响板件的残余应力分布.

(2) 基于三维实体热弹塑性有限元模型和热-力耦合法对焊接残余应力进行瞬态分析,采用单元生死技术模拟焊接过程并与测试结果进行比较,模拟分析与试验结果相一致.

(3) 在焊接区域,高强度钢与普通强度钢的纵向残余拉应力均达到屈服强度,高强度钢拉应力分布区域略小于普通强度钢;在非焊接区域,高强度钢与普通强度钢在纵向残余压应力峰值和分布特点上基本一致.高强度钢残余压应力峰值与屈服强度的比值小于普通强度钢.

(4) 对高强度U肋加劲钢板纵向残余应力分布特点进行了参数化分析,影响纵向残余应力的主要因素是母板及U肋板厚、U肋顶宽和U肋高度.

[1] International Association for Bridge and Structural Engineering. Use and application of high-performance steels for steel structures[M]. Zurich: IABSE, 2005.

[2] Shi G, Hu F, Shi Y. Recent research advances of high strength steel structures and codification of design specification in China[J]. International Journal of Steel Structures, 2013, 14(4): 606.

[3] 洪渊. 焊接结构学[M]. 北京: 机械工业出版社, 2008.

HONG Yuan. Welding structure[M]. Beijing: Machinery Industry Press, 2008.

[4] Xin H, Liu Y, He J,etal. Experimental and analytical study on stiffened steel segment of hybrid structure[J]. Journal of Constructional Steel Research, 2014, 100(13): 237.

[5] Deng D, Liang W, Murakawa H. Determination of welding deformation in fillet-welded joint by means of numerical simulation and comparison with experimental measurements[J]. Journal of Materials Processing Technology, 2007, 183(2-3): 219.

[7] 班慧勇, 施刚, 石永久, 等. 国产Q460高强度钢材焊接工字形截面残余应力试验及分布模型研究[J]. 工程力学, 2014(6): 60.

BAN Huiyong, SHI Gang, SHI Yongjiu,etal. Experimental investigation and modelling of residual stress in Q460 high strength steel welding I sections[J]. Engineering Mechanics, 2014(6): 60.

[8] BAN Huiyong, SHI Gang, SHI Yongjiu,etal. Residual stress of 460 MPa high strength steel welded box section: experimental investigation and modelling[J]. Thin-Walled Structures, 2013, 64(4): 73.

[9] 吴喜之. 统计学: 从数据到结论[M]. 北京: 中国统计出版

社, 2004.

WU Xizhi. Statistics: from data to theory[M]. Beijing: China Statistics Press, 2004.

[10] Lee C K, Chiew S P, Jiang J. 3D residual stress modelling of welded high strength steel plate-to-plate joints [J]. Journal of Constructional Steel Research, 2013, 84(5): 94.

[11] 屈立军, 李焕群, 王跃琴, 等. 国产钢结构用Q345(16Mn)钢高温力学性能的恒温加载试验研究[J]. 土木工程学报, 2008, 41(7): 33.

QU Lijun, LI Huanqun, WANG Yueqin,etal. Material properties of Q345 (16Mn) steel under loading and constant temperature[J]. China Civil Engineering Journal, 2008, 41(7): 33.

[12] 李国强, 陈凯, 蒋首超, 等. 高温下Q345钢的材料性能试验研究[J]. 建筑结构, 2001, 31(1): 53.

LI Guoqiang, CHEN Kai, JIANG Shouchao,etal. Experimental studies on high-temperature material properties of Q345 steel[J]. Building Structure, 2001, 31(1): 53.

[13] 王卫永, 刘兵, 李国强. 高强度Q460钢材高温力学性能试验研究[J]. 防灾减灾工程学报, 2012, 32(S1): 30.

WANG Weiyong, LIU Bing, LI Guoqiang. Experimental study on mechanical properties of Q460 high strength steel at elevated temperature[J]. Journal of Disaster Prevention and Mitigation Engineering, 2012, 32(S1): 30.

[14] 王跃琴. 16Mn结构钢的高温力学性能试验研究[D]. 西安: 西安科技大学, 2006.

WANG Yueqin. Experimental research on mechanical behaviours of structural steel 16Mn at elevated temperatures[D]. Xi’an: Xi’an University of Science and Technology, 2006.

[15] Outinen J, Makelainen P. Mechanical properties of structural steel at elevated temperatures and after cooling down[J]. Fire and Materials, 2004, 28(2-4): 237.

[16] Chen J, Young B, Uy B. Behavior of high strength structural steel at elevated temperatures[J]. Journal of Structural Engineering, 2006, 132(12): 1948.

[17] Deng D, Murakawa H. Prediction of welding distortion and residual stress in a thin plate butt-welded joint[J]. Computational Materials Science, 2008, 43(2): 353.

[18] Deng D, Luo Y, Serizawa H,etal. Numerical simulation of residual stress and deformation considering phase transformation effect[J]. Transactions of JWRI, 2003, 32(2): 325.

Experimental and Numerical Analysis of Welding Residual Stress in High Strength U-Rib Stiffened Steel Paltes

XIAO Weisi1, WANG Jia2, LIU Yuqing1, HUANG Liji3

(1. Department of Bridge Engineering, Tongji University, Shanghai 200092, China; 2. Centre for Infrastructure Engineering and Safety, The University of New South Wales, Sydney 2052, Australia; 3. CCCC Highway Consultants Co., Ltd., Beijing 100010, China)

To study the distribution characteristics and influencing factors of longitudinal welding residual stresses in high strength U-rib stiffened steel plates of Q420 grade, the model test of longitudinal residual stresses in U-rib stiffened steel plates were measured using the method of sectioning technique. Besides, a 3-D solid thermal elastic plastic finite element method (FEM) was developed by using an element birth and death method to simulate the process of weld filler variation and welding, and the residual stress distribution between high strength steel and common strength steel was analyzed. Furthermore, the effects of flange thickness, U-rib thickness, space, width and height on welding residual stresses were studied comparatively. The results show that the welding sequence in bilateral rib has no effect on stress distribution. The longitudinal compressive residual stresses out of weld zone is irrelevant to yield strength. Plate thickness, U-rib width and height are the main factors affecting welding residual stresses in high strength U-rib stiffened steel plates.

high strength steel; stiffened plates; U-rib; residual stress; model test

2015-12-17

交通运输部建设科技项目(2011318494890)

肖维思(1987—),男,博士生,主要研究方向为组合结构桥梁.E-mail:1310238@tongji.edu.cn

刘玉擎(1962—),男,教授,博士生导师,工学博士,主要研究方向为组合结构桥梁.E-mail:yql@tongji.edu.cn

TG404

A