单机架冷轧机组乳化液系统震动问题解决实践

2016-12-06查凯

查 凯

(山东钢铁济南分公司薄板厂,山东济南250100)

单机架冷轧机组乳化液系统震动问题解决实践

查 凯

(山东钢铁济南分公司薄板厂,山东济南250100)

结合现场生产实践,针对单机架冷轧机组出现的管路系统振动大的问题,提出降低管道压力、加固部分管道、更改管道连接方式等一系列工艺技术措施。经过改造后,彻底解决了乳化液系统震动问题,相应的故障处理时间和轧制油耗都大幅降低。

冷轧;乳化液;震动

1 引言

山东钢铁济南分公司薄板厂的1450六辊可逆式冷轧单机架机组,是由中冶京城设计施工,传动、液压和测厚系统均引进国外顶尖成套设备。建成投产之后,单机架机组有效作业率偏低,经过麦肯锡诊断为35%。单机架乳化液系统故障频发,每月发生故障平均在26次左右,严重影响正常生产,成为有效作业率提升的瓶颈,其中乳化液系统管道震动导致的乳化液泄露问题尤为突出。

2 乳化液系统简介

乳化液工艺润滑设计是一个独立的系统。

系统流程:槽管回流—回流箱(设置粗过滤网过滤)—循环返回泵组—真空过滤器—乳化液油箱(污液腔)—脏液箱立式磁过滤—撇油机—乳化液油箱(净液腔、搅拌)—供液泵—板式冷却器—供液管道—轧机。

回液泵将回流的乳化液输送到平床过滤器过滤,经过过滤的乳化液进入乳化液油箱(污液腔),污液腔的乳化液经磁过滤器和撇油机后,从乳化液箱中间隔板溢流进入乳化液油箱(净液腔),由供液泵(一用一备,单台: 4 000L/min,0.9MPa)输送净液箱的乳化液,经过喷射阀架将乳化液喷射到轧机或当停机时通过轧机的配油盘进行自循环。

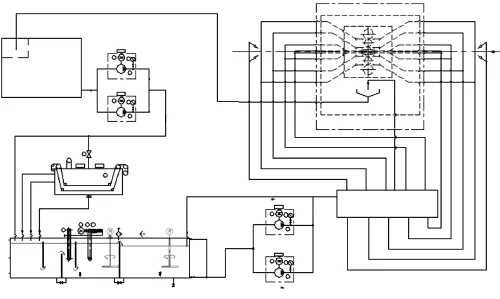

原设计中的乳化液系统示意图见图1所示。

图1 乳化液系统示意图

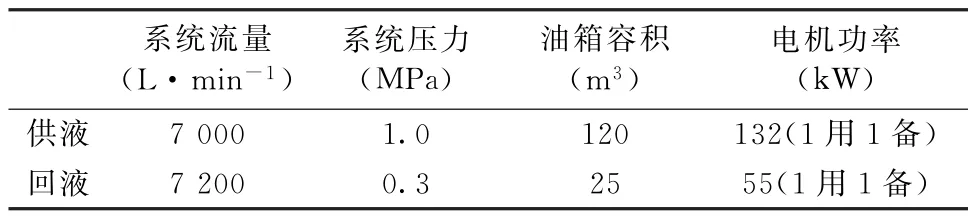

原设计中的乳化液系统的主要设备配置和主要技术参数见表1。

表1 乳化液系统主要技术参数表

3 乳化液系统管道震动问题调查与分析

从现场实际情况看,轧制过程中乳化液管道有轻微震动,但是在乳化液循环过程中乳化液震动较大,其中乳化液喷射与循环切换瞬时管道震动特别大。

震动导致的乳化液系统问题主要有:(1)管道法兰连接螺栓松动,甚至脱落。(2)管道法兰连接处垫片损坏,漏乳化液。(3)管道焊接处开裂,漏乳化液。(4)压力表松动。(5)喷射阀架控制气动阀门开关的仪表松动。

3.1循环过程中乳化液管道震动

循环过程与轧制过程比较,区别主要在于乳化液主管道压力不同。轧制过程中乳化液主管道压力为0.35MPa~0.4MPa,而循环时主管道压力高达0.8 MPa。循环时主管道压力太高是这部分震动的主要原因。乳化液供液泵的输出流量不能调节,所以直接原因在于循环管道管径太小。

3.2喷射、循环切换和道次切换瞬时管道震动

乳化液由喷射状态切换到循环状态的过程是乳化液喷射阀门关闭,同时乳化液自循环管道阀门打开。乳化液由经过喷射阀架到机架再到收集槽的过程,变为乳化液经过喷射阀架直接到收集槽。

乳化液道次切换的过程是乳化液由喷射入口侧(出口侧)轧辊和辊缝的阀门打开,同时喷射出口侧(入口侧)轧辊和辊缝地阀门关闭。乳化液由喷射入口侧(出口侧)轧辊和辊缝,改为喷射出口侧(入口侧)轧辊和辊缝。

乳化液喷射、循环切换和道次瞬时,主管道压力能高达1.6MPa,管道震动特别剧烈。原因主要在于切换时,需关闭的阀门已经关闭,而需要打开的阀门打开不及时,导致乳化液在主管道内憋着。若能保证供液泵开启时,整个乳化液系统管道畅通,便能有效解决该问题。

3.3轧制过程中乳化液管道震动

轧制过程中乳化液管道震动,主要来自轧机震动。固定在轧机牌坊上的喷梁与乳化液输送管道之间采用硬管连接,导致乳化液管道与轧机共振。另外,部分乳化液管道自身固定不足加剧了震动。

4 现场对应解决方案

4.1改造乳化液循环管道,降低循环过程

压力

原设计中大循环管路在轧机短暂停机和换辊时,为了不使乳化液系统频繁启停,供液泵输出的流量(7 000L/min)经过喷射阀架上的循环支路直接进入轧机乳化液回收槽中,小管径大流量造成管路里乳化液流速较快,主管道压力过高。

降低循环过程压力的方式有两种:一种是增大循环管道管径,另一种是在供液泵出口增加一根自循环管道,与原先循环管道同步启停。本方案采取第二种方式,在供液泵出口管道增加了一根自循环管道,直接通向乳化液箱,同时保证该自循环管道与原先通向收集槽的循环管道同步开关,循环压力由原先的0.8MPa降到了0.25MPa,降低压力效果非常明显。

4.2更换阀门,优化阀门开关程序,降低乳化液喷射、循环切换和道次切换过程的压力

原设计中使用气动蝶阀,改造前管道水锤效应加之由于开关频繁,管路上的气动蝶阀经常损坏。这次将气动蝶阀更换为密封性能更好和耐冲击能力更强的气动球阀,延长了使用时间,减少了停机维护时间,节约了油耗和时间成本。

对阀门开关的控制程序做了如下优化:对所有需要关闭的阀门,程序控制其延时3s关闭,所有需要打开的阀门立即打开,这样避免了管道憋住乳化液的现象。程序优化后,乳化液喷射、循环切换和道次切换过程的压力降为0.2MPa,上述震动现象得到了极大的缓解。

4.3改造乳化液管道与喷梁的连接方式,避

免管道与轧机共振

原设计乳化液管道与轧机喷梁直接连接,轧机震动直接传导到乳化液管道。改造过程中,将所有硬管连接改为软管连接,保证了轧机震动不会直接传导到乳化液管道。

4.4加固喷射阀架乳化液管道,吸收震动

原设计中的乳化液喷射阀架左右对称布置两组,各自控制奇偶道次轧制。每组控制阀组共计五条独立并联控制回路,所有的独立回路含循环回路总计11支的进口集成在喷射阀台总极管上。改造过程中,将每条回路管道单独加固,最大程度地吸收管道震动。

5 结语

通过对乳化液系统管道加固,更改乳化液管道与喷梁连接方式,循环过程中乳化液分流,喷射、循环切换和道次切换程序优化的措施,乳化液系统震动得到有效降低。实施改造半年来没有发生乳化液泄露事故,故障处理时间和轧制油耗都大幅降低。

[1] 毛召芝.六辊单机架冷轧机组乳化液系统的故障分析及优化改造[J].冶金设备,2013,208 (2):88-92.

[2] 刘少宇,吴少波.1500冷轧机组乳化液系统故障原因分析及技术改造[J].黑龙江冶金. 2013,27(5):41-44.

Countermeasure Solution for the Vibration of Emulsion System of Single Stand Cold Mill

ZHA Kai

(Cold Rolling of Shandong Co.Jinan Branch,Jinan 250100,Shandong,China)

Combining with the actual project,this thesis focuson the problem of excessive vibration of emulsion systemof single stand Cold Mill.Thus it put forwards the improvement measures to lower piping pressure,hard pipes and change connection method of pipes.After these improvements,the problem of excessive vibration of emulsion system was solved thoroughly,with maintenance time and oil consumption decreasing.

cold rolling mill;emulsion system;vibration

1001-5108(2016)02-0054-03

TG333

B

查凯,助理工程师,主要从事冷轧车间单机架机组工艺技术质量管理工作。