炼钢含铁废弃物循环利用实践

2016-12-06高长益刘立德

高长益,李 燚,刘立德,刘 欣

(首钢水城钢铁(集团)有限责任公司技术中心,贵州六盘水553028)

炼钢含铁废弃物循环利用实践

高长益,李 燚,刘立德,刘 欣

(首钢水城钢铁(集团)有限责任公司技术中心,贵州六盘水553028)

为了充分利用炼钢含铁废弃物,降低钢铁料消耗,在水钢炼钢厂内和水钢公司内,建立了炼钢含铁废弃物循环利用工艺流程,研究了污泥球、冷固球、磁选钢渣等含铁废弃物资源对转炉冶炼的影响,通过利用含铁废弃物资源,使炼钢的钢铁料消耗下降到1 045kg/t。

炼钢废弃物;含铁资源;循环利用

1 引言

随着水钢炼钢产能的迅速提高,炼钢生产过程中产生的固体废弃物大幅增加,炼钢固体废弃物主要包括:由湿法除尘后产生的污泥,含铁在60%左右;冶炼过程中造渣及喷溅产生的炉渣,含铁量在40%~50%;红铸坯冷却过程中与空气中的氧反应,在其表面产生大量氧化铁皮,含铁量达到80%。这些固体废弃物如果不经过回收处理就外排,一方面加重环境污染,另一方面也造成含铁资源的极大浪费,增加了炼钢生产成本[1]。因此开展含铁资源循环利用,必将为企业降低生产成本以及减少环境污染等发挥重要作用,是实现钢铁企业可持续发展的重要途径。水钢炼钢厂通过扩建,到2010年,已拥有35t顶吹转炉3座、100t顶底复吹转炉3座,形成了年产500万吨钢的规模,炼钢过程中的固体废弃物总量随着产能的上升迅速增加。因此,需要充分利用废弃物含铁资源,降低钢铁料消耗,降低炼钢生产成本,提高企业经济效益[2-3]。

2 炼钢废弃物含铁资源循环利用流程

2.1含铁资源循环系统

为提高含铁资源循环利用效率,加大含铁资源回收利用力度,规范含铁资源回收利用程序,炼钢厂建立了两个完善的含铁资源循环利用闭环系统。

(1)建立炼钢厂内部含铁资源循环

该循环主要是针对炼钢厂内部废钢、废旧金属料的循环利用,在这个循环中,主要是把生产过程中产生的残钢、残渣、铸坯切头、切尾等金属损耗,以及淘汰的基础设施、金属结构件和设备检修过程中产生的废弃金属制品等,按入炉要求切割整理后,作为废钢直接回转炉利用,达到废弃金属循环利用的目的,每年内部废弃金属利用量达到5万吨。

(2)建立水钢公司内部含铁资源循环

该循环系统涉及到炼钢厂外部协作单位,主要包括含铁污泥回收利用、转炉钢渣回收利用、氧化铁回收利用三类。这三类含铁资源除磁选铁外,炼钢厂不能直接回收用于转炉冶炼,必须进行加工处理,成为再生资源循环利用,主要加工为污泥球、冷固球后才能用于转炉冶炼。炼钢厂与从事服务业的水钢博宏公司固强耐火材料分公司接洽合作,委托其加工高强度污泥球、冷固球,并协同其一起解决高强度污泥球、冷固球生产的技术难题,为回收利用创造了良好的条件。

2.2含铁资源循环工艺流程

炼钢过程产生的含铁循环资源主要指污泥、炉渣、氧化铁皮[4]。污泥的回收主要是对其加工为污泥球,污泥年产生量约在16万吨,经过脱水处理后可加工污泥球约9万吨,月供应转炉量7 500t左右。炉渣年产生量达50万吨,经过人工手选、二次磁选处理,回收量达12.6万吨,颗粒较大的磁选渣直接加入转炉利用,较细的碎磁选粉与氧化铁皮加工为冷固球,冷固球月产量达4 500t。氧化铁皮年产生量1.2万吨,与磁选粉加工为冷固球回收利用。炼钢废弃物含铁资源回收利用工艺流程见图1。

图1 炼钢废弃物含铁资源回收利用工艺流程

3 炼钢废弃物含铁资源对转炉冶炼的影响

炼钢厂当前使用的循环资源主要包括污泥球、冷固球、磁选渣、抠罐生铁、铸机切头切尾及质量不合格的废坯、轧废等,其中冷固球月产生量4 500t,污泥球月产生量7 500t,渣钢类月产生量4 300t,因钒钛铁水易粘罐而产生的抠罐铁2 100t/月。在这些冷料中,污泥球、冷固球是经过加工处理后的产品,污泥球主要由污泥加石灰加工而成,冷固球由磁选铁粉加氧化铁皮加工而成。炼钢使用的污泥球的熔点在1 200℃~1 300℃,冷固球熔点则达到1 450℃左右,因此在实际生产中,污泥球作为化渣剂,而冷固球则作为冷却剂使用。炼钢过程产生的废弃物含铁资源,除含有较高金属铁外,还含有大量P、S等有害元素[5]。转炉在回收利用时要考虑其增P、增S因素,特别是铁水P、S偏高,或生产高质量的钢种时,含铁循环资源中的P、S对冶炼工艺将产生极大影响。使用炼钢废弃物含铁资源对转炉冶炼的利弊及影响分析如下。

(1)提高了金属收得率。在冶炼过程中损失在污泥、炉渣、氧化铁皮中的金属,通过回收再利用,使之变成合格产品,提高了金属收得率与资源利用率,降低了生产成本。

(2)有利于冶炼过程化渣。污泥球中含有56%的∑FeO,加入转炉后可迅速增加渣中FeO含量,有利于促进冶炼前期化渣,可代替矿石作化渣剂、冷却剂使用。

(3)有利于提高脱磷效果。污泥球团加入后,达到前期快速成渣目标,可形成最有利于脱磷的低温、高碱度、高FeO含量条件,使脱磷效果提高,而且炉渣中(ΣFeO)和(CaO)含量显著提高,增加了脱磷反应物的浓度,使终点钢中[P]相应下降。

(4)减少外购废钢数量。用磁选铁粉与氧化铁皮制作的冷固球,具有良好的冷却效应,可代替部分废钢作为冷却剂,可降低社会废钢采购量,减少采购资金。

(5)炼钢用冷固球由磁选渣与氧化铁皮加工形成,成分主要包括Fe、FeO、Fe2O3等,其熔点较高,如转炉前期加入量过大,因不能被铁水熔化,散开浮于铁水表面形成较厚覆盖层,对于钢水液面表面积较小的小转炉,下枪吹炼时易造成不能点火现象。因此,在冶炼前期,冷固球加入量不宜过多,在中后期,炉内温度过高时分批加入降温。

(6)由于污泥球、冷固球中FeO含量高,因此加入污泥球、冷固球的炉次,吹炼枪位控制必须偏下限,可以降低渣中ΣFeO含量,提高金属收得率,同时也有利于减轻炉渣对炉衬耐火材料的侵蚀,提高炉龄,降低护炉用耐火材料消耗。

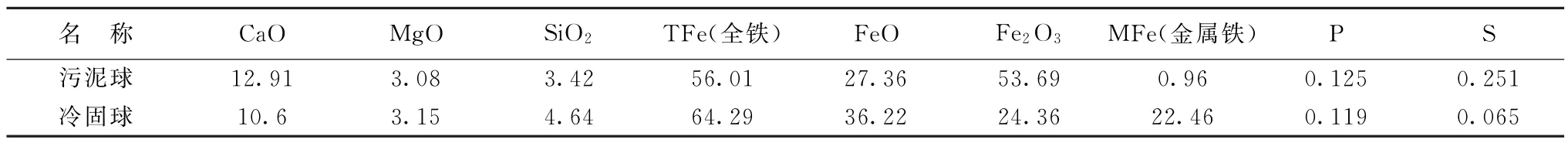

(7)污泥球中P、S含量极高,且波动大,如果铁水P、S含量偏高时,污泥球加入量过大,会造成转炉冶炼时脱P、S的负荷增大,特别是脱硫超过其负荷时,极易造成大批量废品。水钢炼钢厂转炉冶炼使用的污泥球、冷固球的成分见表1。从表1中看出,污泥球、冷固球中P含量差别不大,但是污泥球中S含量极高,因为水钢炼钢用铁水未经过脱磷脱硫预处理,炼钢吹炼过程中产生的除尘灰的P、S含量高,造成污泥球P、S含量极不稳定,污泥球中S含量在0.2%~0.6%,平均为0.25%,最高时达0.6%,因此加入污泥球后会产生转炉脱硫负荷增大的问题。以平均S含量0.25%为标准,测算出不同加入量的增硫情况见表2。表2是按平均S含量计算,如果污泥球中S含量达到0.6%,吨钢加入污泥球量20kg计算,最大增S达到0.012%;如铁水中硫含量在0.05%以上时,加入污泥球增硫后,转炉脱硫就有相当难度。

表1 100吨转炉冶炼用污泥球和冷固球的成分(%)

4 炼钢废弃物含铁资源的应用

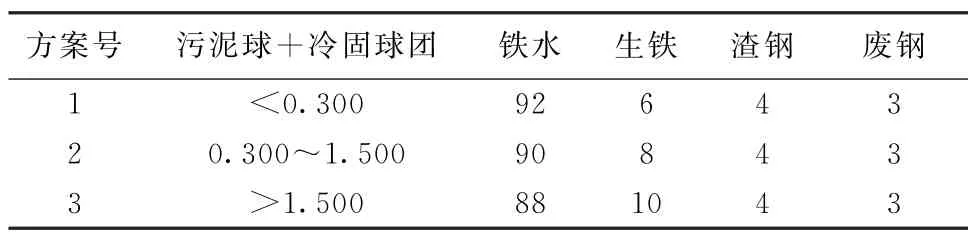

炼钢废弃物含铁资源应用的重点和难点是如何利用污泥球、冷固球,由于其P、S含量高,且波动大,因此在实际生产中,仅在普通钢中使用,在生产低P、S的优质钢时,不使用该类资源。以炉内热平衡为中心,经过长期实践,确定了合理的入炉金属料搭配,确保每炉钢的污泥球、冷固球和渣钢的使用量达到4吨以上,入炉金属料搭配有3个方案可供选择,见表3。通过热量调整,使转炉冶炼达到终点目标:钢水温度1620℃~1640℃、钢水碳含量≥0.15%。

表3 100吨转炉冶炼的入炉金属料搭配(t/炉)

水钢炼钢厂在2013年至2015年的3年时间里,充分利用炼钢废弃物含铁资源,共回收利用污泥37.81万吨,磁选渣23.62万吨,氧化铁皮2.80万吨,使钢铁料消耗下降到1 045kg/t,产生经济效益6.72亿元。含铁资源循环利用已经成为水钢炼钢厂实现低成本、低消耗生产的重要手段。

5 结论

随着水钢炼钢厂产能的上升,炼钢废弃物也随之增加。炼钢厂为了充分利用含铁资源,降低钢铁料消耗,建立了炼钢厂内部含铁废弃物循环利用制度,还与公司内部的辅助单位合作,建立了内部含铁资源循环工艺流程,研究了污泥球、冷固球、磁选渣等废弃物含铁资源对转炉冶炼的影响,通过利用废弃物含铁资源,使炼钢的钢铁料消耗下降到1 045kg/t。

[1] 张学民,纪瑞东.炼钢含铁废弃物循环技术研究[J].冶金信息导刊,2014,(1):17-20.

[2] 陈志忠,姜黎安,张道刚,等.炼钢含铁固态废弃物在转炉上的综合利用[J].河南冶金, 2010,18(3):43-44.

[3] 李强,元玉辉,胡守忠.固体废弃物在莱钢烧结厂循环利用的技术探讨与实践[J].山东冶金,2007,29(4):52-54.

[4] 徐延浩,王宏明,王晓峰,等.含铁资源转炉回收利用生产实践[J].鞍钢技术,2014,(4):49 -50.

[5] 庄昌凌,刘建华,崔衡,等.炼钢过程含铁尘泥的基本物性与综合利用.北京科技大学学报, 2011,33(增刊):185-191.

Practice on Recycling Use of Ferrous Waste in Steelmaking

GAO Chang-yi,LI Yi,LIU Li-de,LIU Xin

(Technology Center,Shougang Shuicheng Iron&Steel(Group)Co.,Ltd.,Liupanshui 553028,Guizhou,China)

In order to make the most of ferrous waste during steelmaking to reduce consumption of iron and steel material,in the steelmaking plant and Shuigang we built recycling processes of ferrous waste,studied the influence of ferrous waste such as sewage sludge ball and cold setting ball and magnetic separated slag and etc.on BOF steelmaking and make consumption of iron and steel material during steelmaking decrease to 1045 kg/t by using ferrous waste.

waste of steelmaking;ferrous resource;recycling use

1001-5108(2016)02-0076-04

TF741

B

高长益,高级工程师,主要从事钢铁冶炼和轧钢技术等方面的工作。