能谱法在涂层刀片磨损状态分析中的应用

2016-12-06王俊波陈川兰

王 培,王俊波,陈川兰

(自贡硬质合金有限责任公司,四川自贡643011)

能谱法在涂层刀片磨损状态分析中的应用

王 培,王俊波,陈川兰

(自贡硬质合金有限责任公司,四川自贡643011)

采用CVD涂层刀片对球墨铸铁QT700-2进行切削试验,用影像仪对刀片的磨损值进行检测;用扫描电镜结合能谱仪对刀片磨损部位进行定性分析,能直观地观察到刀片不同磨损部位的磨损状态,有助于涂层刀片磨损失效的机理研究。

能谱法;涂层刀片;球墨铸铁;磨损

1 引言

硬质合金刀片表面涂层技术有效地解决了刀片材料的硬度、耐磨性与强度、韧性之间的矛盾,提高了切削刀片的使用寿命和机械加工效率[1]。在高速切削条件下,不同刀片材料与工件材料匹配时的刀片磨损形态主要表现为前刀面磨损、后刀面磨损、微崩刃、剥落和破损等[2];不同的涂层种类在切削过程中会表现出不同的表面磨损状态。氧化铝涂层具有高的强度和硬度,以及优良的耐磨性能和较低的摩擦系数[3]。在刀片涂层领域被广范应用。采用Ti(C,N)+Al2O3复合CVD涂层刀片对球墨铸铁QT700-2进行切削试验,用影像仪对刀片的后刀面磨损值进行检测;用扫描电镜结合能谱仪对刀片后刀面磨损部位进行定性分析,着重观察氧化铝涂层在切削过程中的磨损状态。

2 实验

2.1实验刀片

实验选用自贡硬质合金有限责任公司生产的数控车削刀片,型号选择WNMA080408,涂层为Ti(C,N)+Al2O3复合CVD涂层。

2.2实验设备

日本日立电子S-3000N扫描电子显微镜

HORIBA有限公司EMAX-320X射线能谱仪

Easson 2D影像仪

实验机床:DL20M

2.3实验内容

用实验刀片在车床上对球墨铸铁QT700-2进行外圆车削(切削参数见表1),切削后的刀片分四个步骤进行观测:

(1)影像仪测量:在主切削刃正中的后刀面上测量磨损值。

(2)扫描电镜测量:在刀片后刀面磨损区域不同形态上面取点进行能谱分析,分析其主要成分。

(3)用盐酸清洗刀片磨损面上粘附杂质后,再用扫描电镜测量:在刀片后刀面磨损区域不同形态上面取点进行能谱分析,分析其主要成分。

(4)用盐酸清洗刀片磨损面上粘附杂质后,再用影像仪测量:在主切削刃正中的后刀面上测量磨损值。

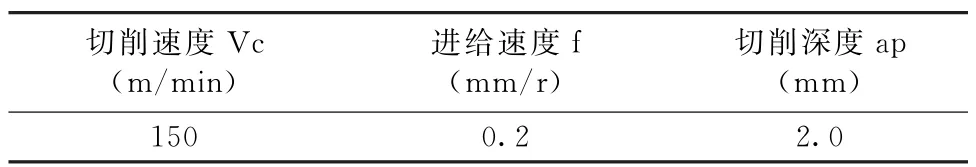

表1 切削参数

3 实验结果及讨论

3.1影像仪测量

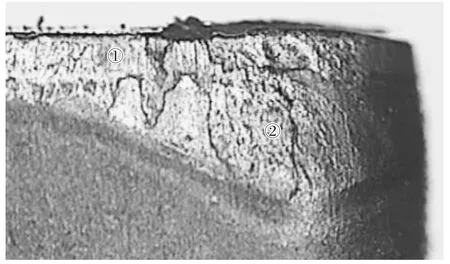

对实验刀片磨损部位用影像仪进行观察(见图1)发现,磨损部位有两个区域,这两个区域之间有不太清晰的分界线,刀片的真实磨损位置无法准确分辨。

图1 磨损部位光学投影照片

3.2扫描电镜测量

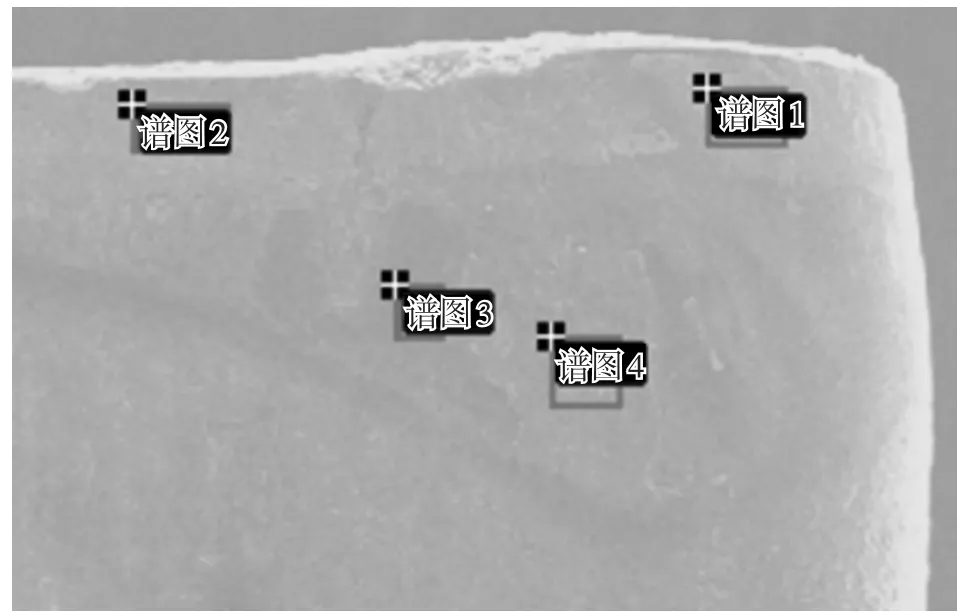

对实验刀片磨损部位用扫描电镜进行观察(见图2),并选择了4个区域进行能谱测量(见表2)。谱图1和谱图2对应图1中的区域①,谱图3和谱图4对应图1中的区域②。

图2 磨损部位扫描电镜照片

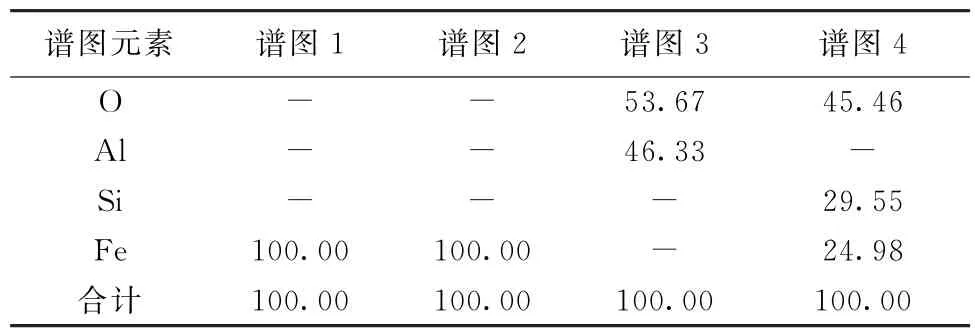

表2 磨损部位能谱测量结果(%)

从能谱测量结果可以看出,磨损部位有大量的铁元素粘附,甚至把刀片的涂层和基体完全遮盖。与图1中区域②对应的位置测量到有铝元素存在,此区域可能涂层并未完全磨损,因此区域②是否应定为磨损区域,还需进一步确定。

3.3盐酸清洗后,扫描电镜测量

为了清除实验刀片表面粘附的铁元素,用稀盐酸对实验刀片进行浸泡清洗,然后再对磨损部位进行扫描电镜观察,并进行能谱测量(见图3、表3)。

图3 盐酸清洗后的磨损部位扫描电镜照片

表3 盐酸清洗后的磨损部位能谱测量结果(%)

能谱测量结果表明,与图1中区域①对应的谱图1、2、4均有钨元素被检测到,说明此区域的涂层已经被磨掉,露出了涂层下面的硬质合金基体。谱图3对应图1中区域①和区域②的交界处,此处能谱测量结果中出现了钛元素,说明此处为Ti(C,N)。谱图5与图1中区域②对应,能谱测量结果表明此处Al2O3涂层尚未被磨掉。

3.4盐酸清洗后,影像仪测量

用稀盐酸浸泡清洗后的实验刀片在影像仪下再次进行观察(见图4),可以清晰地看出,区域①是涂层被磨损后露出的硬质合金基体;区域②是涂层的最外层Al2O3层,只是有明显的摩擦痕迹;区域③是涂层的内层Ti (C,N)层。

图4 盐酸清洗后的磨损部位光学投影照片

4 结论

(1)通过扫描电镜观测,可以更直观地分析刀片的磨损状况。

(2)通过能谱仪对刀片磨损区域成分的定性分析,能正确确定磨损带终止位置,从而准确测量刀片的磨损值。

(3)通过电镜观测,可以对切削机理以及切削过程做进一步研究和判定。

通常认为,涂层刀片磨损见到基体以后,刀片会十分迅速地破损失效。通过扫描电镜和能谱仪检测,加工QT700-2材料,刀片后刀面在很宽的磨损带上,涂层已经全部剥落露出了硬质合金基体。涂层刀片在切削过程中不可能在其失效的瞬间突然出现这样大规模而且如此整齐的涂层全面剥落,因此在涂层刀片完全失效之前,就有部分区域的涂层剥落露出了硬质合金基体,在磨损到了硬质合金基体以后,刀片仍然坚持切削了一段时间,而后随着后刀面磨损的增加直至切削力、切削温度超过了刀片的使用极限,刀片破损失效。

[1] 赵海波.国内外切削刀片涂层技术发展综述[J].工具技术,2002,36(7):3-7.

[2] 刘战强,艾兴.高速切削刀片磨损表面形态研究[J].摩擦学学报,2002,22(6):468-471.

[3] 王廷军.氧化铝陶瓷涂层与球墨铸铁的摩擦磨损特性及机理的研究[J].辽宁工学院学报,1997,17(4):1-4.

The Application of EDS in Coating Blade Wear Condition Analysis

WANG Pei,WANG Jun-bo,CHEN Chuan-lan

(Zigong Cemented Carbide Co.,Ltd.,Zigong 643011,Sichuan,China)

In this paper,the QT700-2 ductile iron is cut by CVD coating blade.The blade wear is tested by the video measurement system,and the blade wear parts was analyzed by scanning electron microscopy combined with EDS.Different blade wear of wear parts can be observed visually, and it is helpful to the study of mechanism of coated blade wear failure.

EDS;coating blade;ductile iron;wear

1001-5108(2016)02-0064-03

O657

B

王 培,男,高级工程师,主要从事分析检测技术工作。