带“抗饱和”转速控制器的感应电动机直接转矩控制

2016-12-06严金云张兴华

严金云,张兴华,石 万

(1.南京科技职业学院,南京 210048; 2.南京工业大学,南京 211816)

带“抗饱和”转速控制器的感应电动机直接转矩控制

严金云1,2,张兴华2,石 万2

(1.南京科技职业学院,南京 210048; 2.南京工业大学,南京 211816)

提出了一种带“抗饱和”转速控制器的感应电动机直接转矩控制系统及其数字实现方案,详细阐述了电机驱动系统的工作原理、硬件配置和软件设计方法。以数字信号处理器TMS320F2812为主控制器,二电平IGBT逆变器为功率驱动单元,组成变频调速系统,采用“抗饱和”控制器调节电机转速。实验结果表明该设计的电机驱动系统具有优良的控制性能。

感应电动机;直接转矩控制;抗饱和控制器;数字实现

0 引 言

直接转矩控制(以下简称DTC)目前广泛用于感应电动机的驱动控制,它舍弃了矢量控制的解耦控制思想,是继矢量控制技术之后的又一种高性能电机控制技术。它根据定子磁链误差、转矩误差及定子磁链的空间位置,获得所需的电压空间矢量,对电机输出转矩进行控制,具有控制结构简单、动态响应快和鲁棒性好等优点[1-2]。

典型的感应电动机DTC系统,其内环转矩和磁链控制采用滞环比较器,不含PWM调制器,外环一般采用PI控制器作为转速控制,并以电机参考转矩给定值作为控制器输出。转速控制器的优劣对调速系统的动、静态性能至关重要。外环转速PI控制器采用线性系统理论设计,未考虑被控对象输入限幅,而实际电机调速系统涉及逆变器的容量、电机额定功率和过流过压保护等因素,转速控制器的输出都需要进行限幅。当系统转速或负载突变时候,因输出饱和限制,转速控制器的输出与被控对象的实际输入并不相同,引起系统闭环响应的性能下降(实际表现为超调变大,调节时间变长,甚至使系统失去稳定),这种现象称为饱和现象[3-4]。为了克服饱和现象的影响,人们提出一些用于感应电动机矢量控制系统“抗饱和”的控制方法[5-7],它们不同程度地改善了电机的控制性能。

本文提出了一种带“抗饱和”转速控制器的感应电动机直接转矩控制方法及数字实现方案。针对感应电动机DTC系统,采用二电平IGBT逆变器为功率驱动,以TI公司的电机控制专用DSP芯片TMS320F2812为主控制器,转速控制采用一种条件积分式“抗饱和”控制器,通过C语言与汇编语言混合编程来设计系统控制软件,实现了感应电动机高性能驱动调速控制。

1 直接转矩控制的基本原理

1.1 感应电动机模型

静止坐标系下以定子和转子磁链为状态变量的电机方程:

(1)

转矩方程:

(2)

1.2 直接转矩控制策略

通常感应电动机在额定转速以下运行,为充分利用电机的定额,电机的磁链幅值应保持不变。由式(2)可知,控制电机的输出转矩主要是通过改变转矩角δ来实现。

由于电机采用二电平电压源逆变器驱动,逆变器的输出只有8种开关状态(6个非零矢量V1~V6,2个零矢量V0,V7)。输出的电压空间矢量Vm可表示:

(3)

式中:Vdc为直流母线电压。

图1是定子磁链和电压矢量图。逆变器的8种开关状态对应于8个基本的电压矢量(6个非零矢量V1~V6,2个零矢量V0,V7),每两个非零电压矢量在空间上相隔60°电角度,图中虚线将电压矢量空间划分为6个区间(SectorI~SectorVI),表示空间区间的位置变量θs(N)可写成:

(4)

式中:N=1, 2, …,6是区间号。

图1 定子磁链矢量与空间电压矢量

定子磁链观测方程可表示:

(5)

式中:is=ids+jiqs为定子电流矢量。在忽略定子电阻压降的情况下,将上式离散化,可得:

(6)

式中:Ts为采样周期。

由式(6)可知,通过切换非零电压空间矢量及零电压空间矢量,能够实现定子磁链矢量走走停停的控制,而转子磁链在单个采样周期内,基本保持不变,从而改变了定子磁链矢量和转子磁链矢量之间的夹角(即转矩角),输出转矩得以控制。

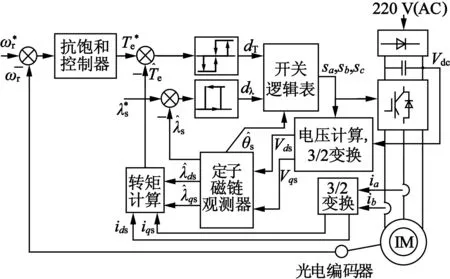

图2 感应电动机直接转矩控制系统结构

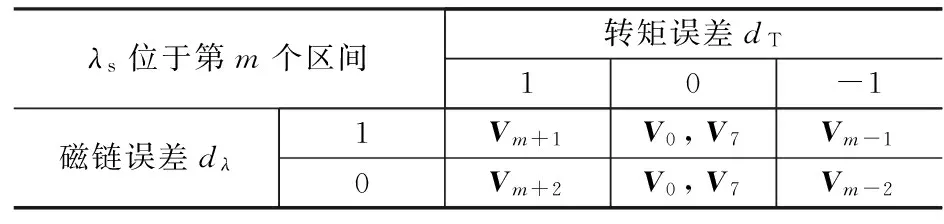

表1为DTC系统中采用的开关逻辑表。当电机输出转矩大于给定值,适当选择电压矢量可使得转矩减小;反之,当电机输出转矩小于给定值,适当选择电压矢量可使得转矩增大。

表1 开关逻辑表

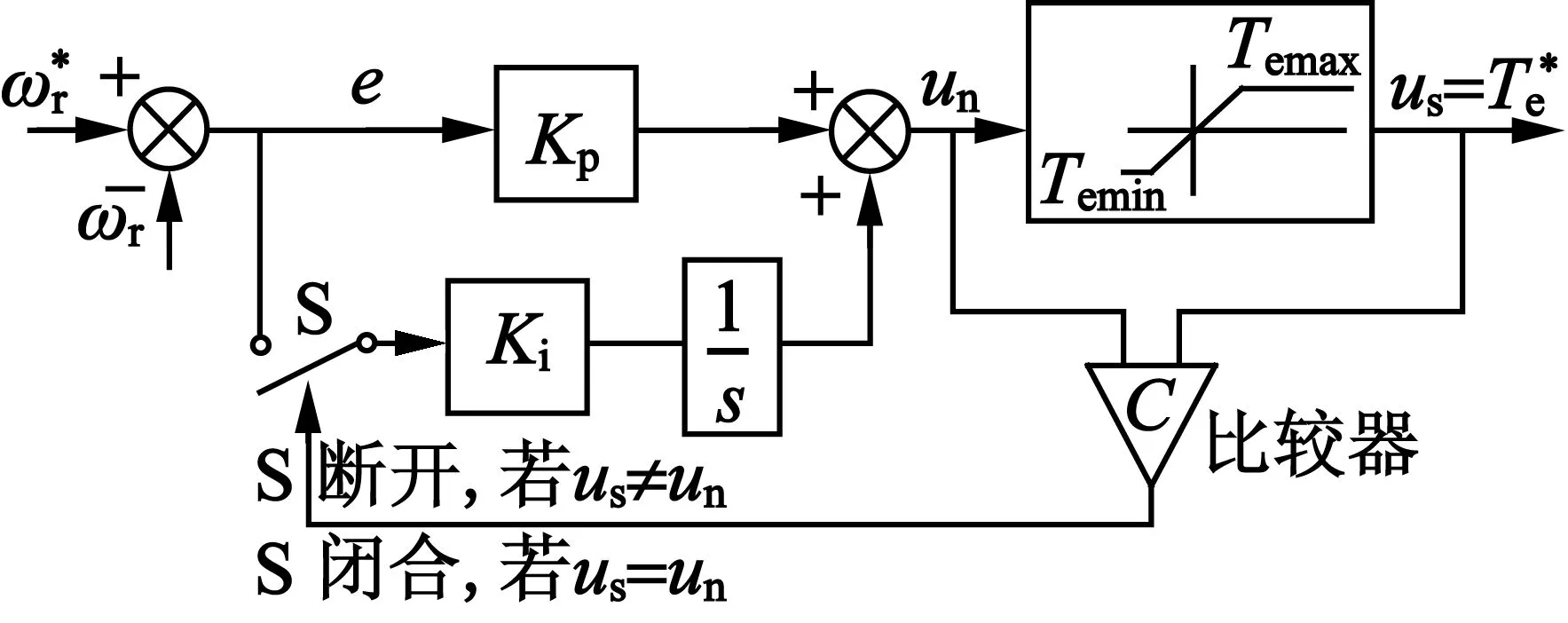

2 “抗饱和”转速控制器设计

为了提高电机转速控制性能,本文采用了一种条件积分式“抗饱和”PI调节器作为转速外环控制器,结构如图3所示。该控制器根据输出值us是否超出限幅值,决定是否加入积分环节。当输出值超出限幅值时,则有us≠un,经过比较器判断,断开开关S,去掉积分环节,此时控制器相当于一个比例调节器,以使控制器快速退出饱和区,从而改善转速动态响应性能;当输出值未超出限幅值时,则有us=un,闭合开关S,此时控制器相当于一个比例积分调节器,以提高转速控制器的稳态精度[8]。

图3 抗饱和转速控制器

3 系统实现

3.1 硬件组成

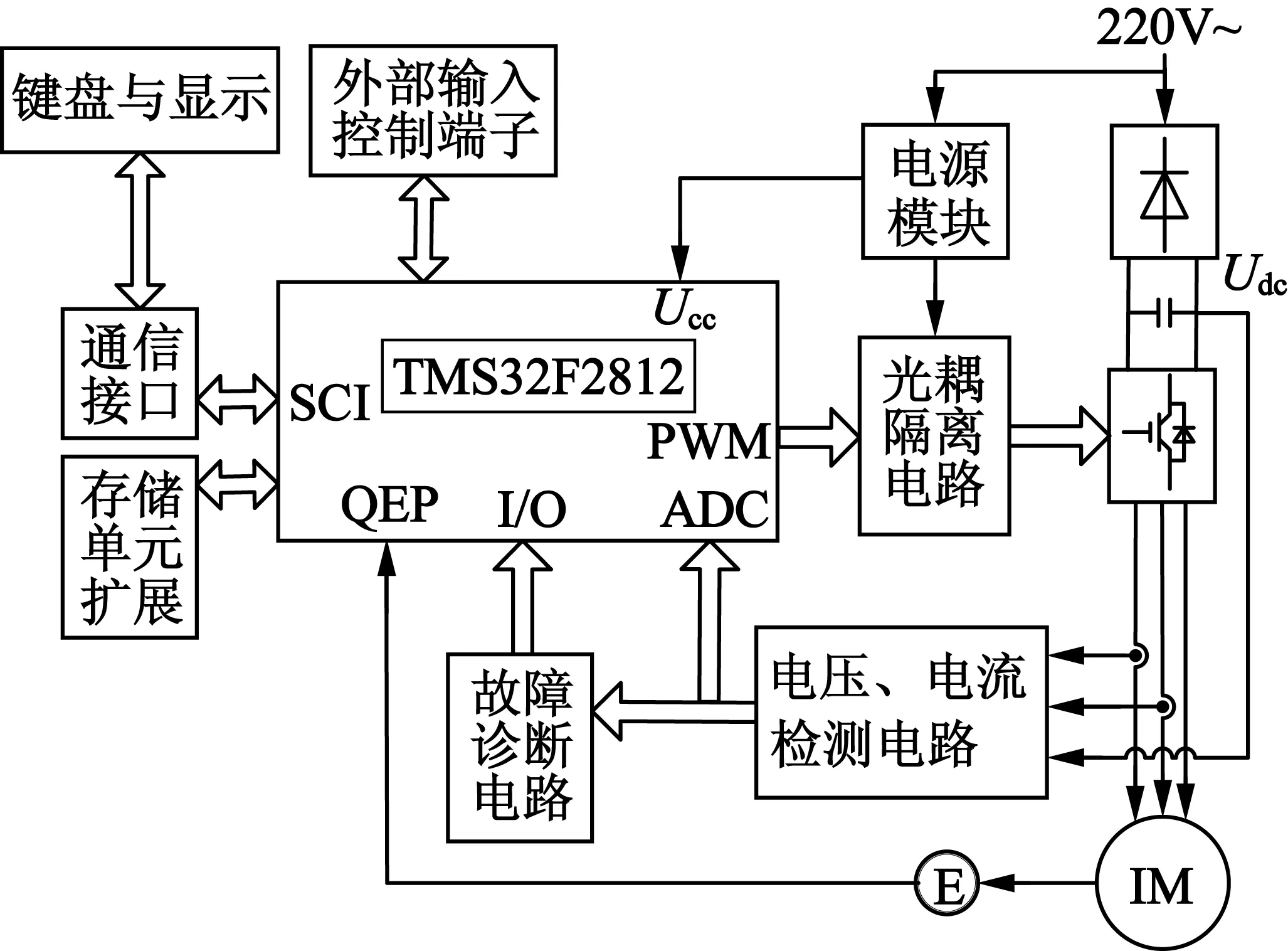

本控制系统是以TI公司的高性能电机专用控制芯片TMS320F2812型DSP为核心构建的实验平台,具体硬件结构如图4所示,包括控制电路和功率驱动电路。

图4 控制系统结构框图

图4中,控制电路主要由TMS320F2812芯片、仿真器接口JTAG、256k字外部SRAM、30 MHz晶振等构成,其核心为TMS320F2812型DSP,它是一种高性能电机专用控制芯片,运算能力强,最高工作频率可达150 MHz[9]。主要进行直接转矩控制的实时计算、电机转速检测、故障诊断、模/数转换、PWM波输出、与上位机通信及显示、以及硬件保护(过压、过电流、短路和过热保护)等工作。

图4中,功率驱动电路主要由电源模块、光耦隔离电路、整流器、电容滤波电路和IGBT逆变器、电压电流检测电路(1个电压传感器和2个电流传感器)等构成。电源模块为控制系统及相关保护单元提供+15 V、+5 V和+3.3 V的直流电源;光耦隔离电路可防止低压控制电路与高压驱动电路因电的连接而引起干扰。通过有序控制逆变器功率管通断,实现直流电到交流电的逆变。鉴于同一桥臂上下两个开关管不允许同时导通,因此需要对PWM波进行死区设置;系统采用电阻分压检测直流母线电压,采用2个霍尔传感器分别来检测a、b相电流。

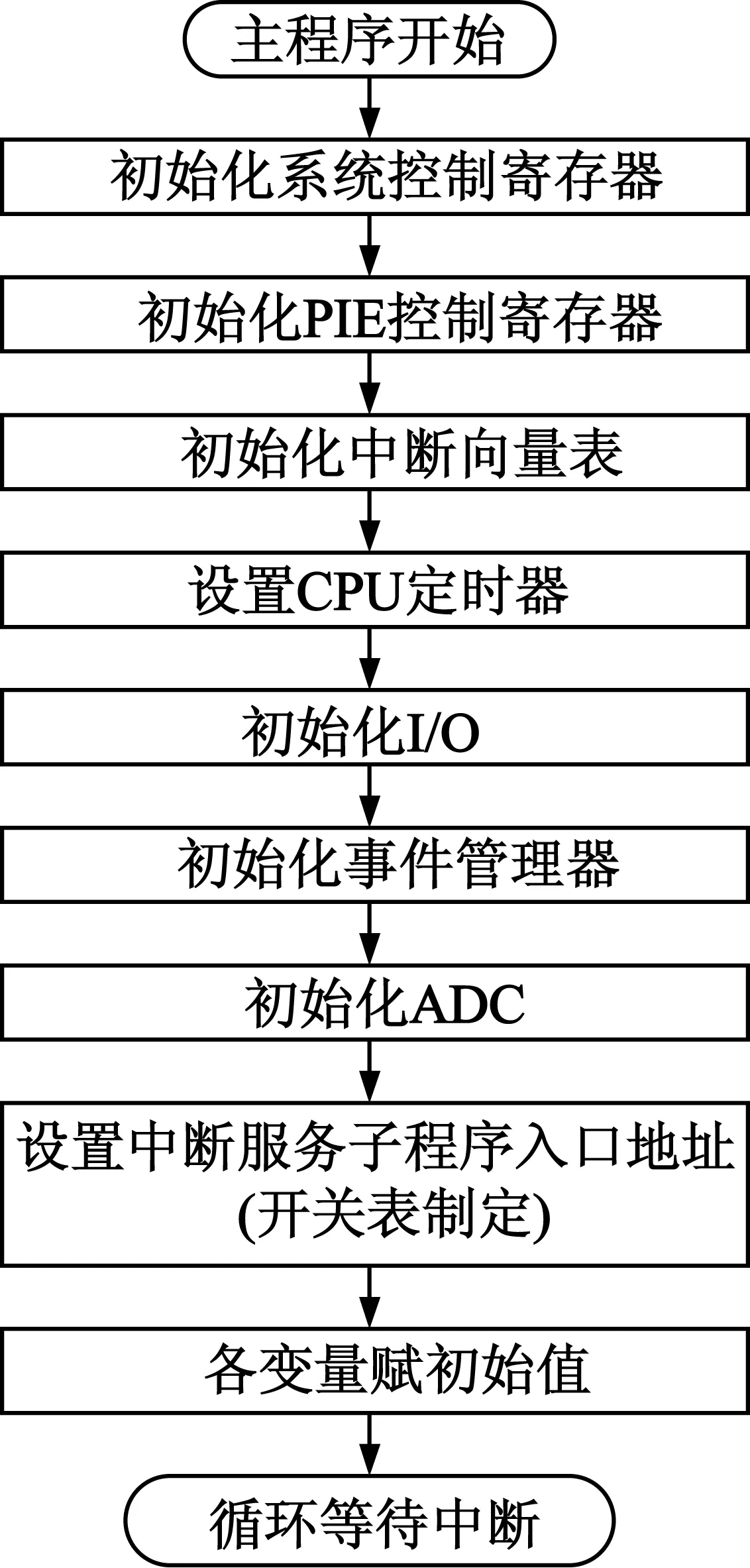

3.2 软件设计

系统控制软件主要包括主程序和PWM中断服务子程序。主程序主要实现DSP各功能模块的初始化,包括PIE控制寄存器、中断向量表、CPU定时器、EVA事件管理器、I/O口和A/D采样初始化等。为了减少中断服务子程序的运行时间,保证中断的及时响应,将一些常量的赋值也放在主程序中完成,软件流程图如图5所示。PWM中断服务子程序是DTC实现的核心程序,它首先读取电机的当前转速、直流母线电压和相电流检测值,其次计算出在静止两相坐标系垂直轴上的电压和电流分量,计算定子磁链幅值,并判断出定子磁链所在扇区号,然后由“抗饱和”转速控制器得到转矩给定值,再将磁链和转矩误差送入滞环比较器,最后查询开关表,确定下一个控制周期所需的电压空间矢量(对应于逆变器的一种开关状态),驱动电机运行。

(a) 主程序

4 实验结果

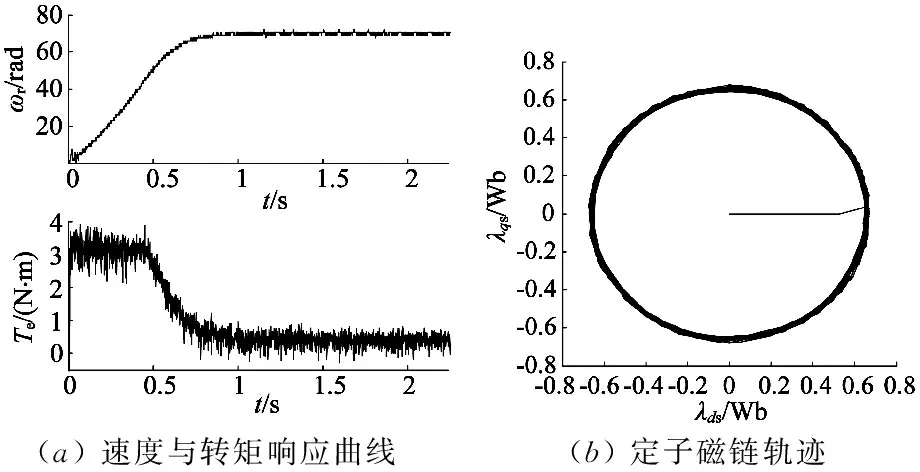

实验中PWM采样周期Ts=100 μs,电机给定转速70 rad/s,定子磁链给定值λs=0.65 Wb。转矩滞环宽度εT=0.2 N·m,定子磁链滞环宽度εψ=0.02 Wb。转速控制器参数Kp=0.28,Ki=0.07,输出转矩限幅Temax=±3.5 N·m,转速控制周期取为10Ts。选用的感应电动机参数如下:额定功率PN=0.55 kW,额定电压UN=220/380 V,额定转速为nN=1 390r/min,额定转矩TN=3.5N·m,定、转子电阻为Rs=12.8,Rr=4.66,互感Lm=0.73H,定、转子电感为Ls=0.785H,Lr=0.785H,粘滞摩擦系数b=0.001N·m·s,电机转子惯量J=0.035kg·m2(实验时电机的等效总转动惯量J因连接了加载磁粉制动器变大了)。电机起动采用先建立磁链,然后切入直接转矩控制的方法。本实验利用TMS320F2812的串行通信口,实时将采集到的数据传送至上位机。

图6为带抗饱和转速调节器的感应电动机直接转矩控制系统的实验结果。其中图6(a)为感应电动机的转速与转矩响应曲线,从中可见电机加速上升时,转速响应无超调,大约经过0.8s达到稳态,电机起动时直接转矩控制系统的转矩动态响应很快,转速上升平稳,转速控制的稳态误差较小;图6(b)为定子磁链轨迹,其形状接近于圆形。实验结果表明调速系统的控制性能优良。

(a)速度与转矩响应曲线(b)定子磁链轨迹

图6 实验结果

5 结 语

本文从电机的离散数学模型入手,分析了感应电动机的DTC原理及控制系统构成,给出了一种带“抗饱和”转速调节器的感应电动机DTC系统的数字实现方案。这种带“抗饱和”转速控制器的DTC系统具有控制结构简单,转矩动态响应快,转速调节无超调的特点。实验结果验证了本文控制方法的有效性。

[1]TAKAHASHII,NAGUCHIT.Anewquick-responseandhigh-efficiencycontrolstrategyofaninductionmotor[J].IEEETrans.onIndustryApplications, 1986, 22(5): 820-827.

[2] 王成元,夏加宽,孙宜标.电机现代控制技术[M].北京:机械工业出版社,2006.

[3]TARBOURIECHS,TURNERM.Anti-windupdesign:anoverviewofsomerecentadvancesandopenproblems[J].IETControlTheroyandApplications,2009,3(1):1-19.

[4] 周华伟,温旭辉,赵峰,等.一种具有预测功能的抗积分饱和PI速度控制器[J],电机与控制学报,2012,16(3):15-21.

[5] 杨明,徐殿国,贵献国. 控制系统的Anti-Windup设计综述[J],电机与控制学报,2006,10(6):622-626.

[6]SHINHB.NewantiwindupPIcontrollerforvariable-speedmotordrives[J].IEEETrans.onIndustrialElectronics,1998,45(3):445-450.

[7]CHIJW,LEEC.AntiwindupstrategyforPI-typespeedcontroller[J].IEEETrans.onIndustrialElectronics,2009,56(6):2039-2046.

[8] 张兴华,姚丹.感应电机直接转矩控制系统的"抗饱和"控制器设计[J].电工技术学报,2014,29(5):181-188.

[9] 苏奎峰, 吕强, 常天庆,等.TMS320x281xDSP原理及C程序开发[M].北京:北京航空航天大学出版社,2008.

A Novel Direct Torque Control System of Induction Motors with Anti-Windup Speed Controller

YANJin-yun1,2,ZHANGXing-hua2,SHIWan2

(1.Nanjing Polytechnic Institute,Nanjing 210048,China; 2.Nanjing Tech University,Nanjing 211816,China)

A novel direct torque controlled induction motor system with anti-windup speed controller and its digital implementation scheme were proposed in this paper. The work principle, hardware structure and software design were described in detail. The variable frequency driving system was composed with TMS320F2812 DSP and two-level IGBT inverter unit. And the anti-windup PI controller was employed to regulate the motor speed. The experimental results show that the proposed driving system possesses the good dynamic and steady performance.

induction motor; direct torque control; anti-windup controller; digital implementation

2014-12-11

TM346

A

1004-7018(2016)01-0055-04

严金云(1972-), 副教授, 研究方向为电机节能控制。