分段装配结构负余量设置及应用

2016-12-06刘林

刘 林

(广船国际质量管理部)

分段装配结构负余量设置及应用

刘林

(广船国际质量管理部)

本文介绍了分段装配结构负余量设置的含义和重要性,通过对造船精度补偿量、余量的深入理解和常规结构补偿量、余量施放原则的研究,分析现阶段船体补偿量、余量设置上存在的典型问题,制定出相应的结构负余量设置工艺方案并予以应用实施。一方面减少了现场大量的重复划线和气割工作量,降低了施工人员劳动强度,缩短了分段建造周期,提高了分段建造精度。另一方面为我们往后深入研究和细化造船精度管理工作提供了借鉴。

精度管理分段装配负余量

0 前言

分段装配结构负余量设置即是在船体分段建造过程中,将零件、部件的建造尺寸,应用统计分析的原理和方法,制定出分段建造各工序中每个零件、部件的最合理的精度标准,对分段零件、部件等中间产品实施负余量设置,消除零、部件在装配过程中因装配间隙的影响,避免二次定位、划线及切割,从而实现分段建造过程的精度控制,以最大限度的减少现场修整的工作量,缩短分段建造周期,降低分段建造成本。

1 造船精度术语补偿量和余量的定义

补偿量:是指船体各建造阶段的中间产品经过加工、装配、焊接和火工校正等工序,都会产生不同程度的变形和收缩,为了有效控制中间产品的精度以保证最终产品的精度,在对上述的变形和收缩进行定量分析的基础上,对中间产品的相应结构尺寸在施工前即加放一定的工艺量,用于抵消由于结构变形和收缩产生的影响,此种工艺量即称为补偿量。在中间产品完工后,补偿量通常不用修割。

余量:是指为了保证最终产品的精度,在对中间产品的变形和收缩进行定性分析的基础上,对结构边缘在施工前加放大于实际变形和收缩值的工艺增量,在中间产品完工后或进入下一建造阶段时进行修割,以满足精度要求,此种工艺增量即为余量。余量在指定的工艺阶段切除。

2 常规结构补偿量、余量的施放原则

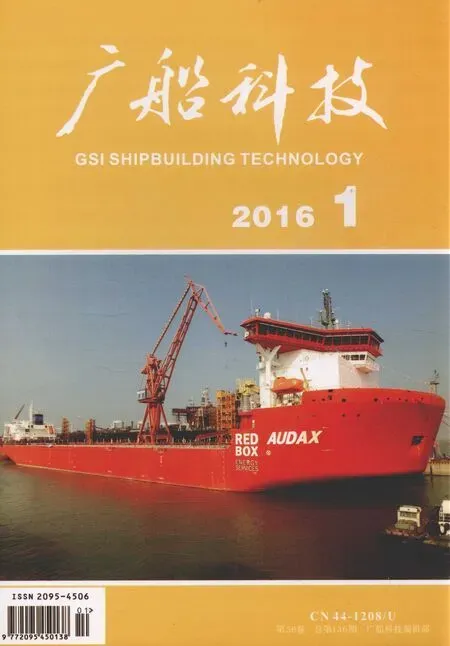

2.1零件切割补偿量(详见表1)

表1 零件切割补偿量

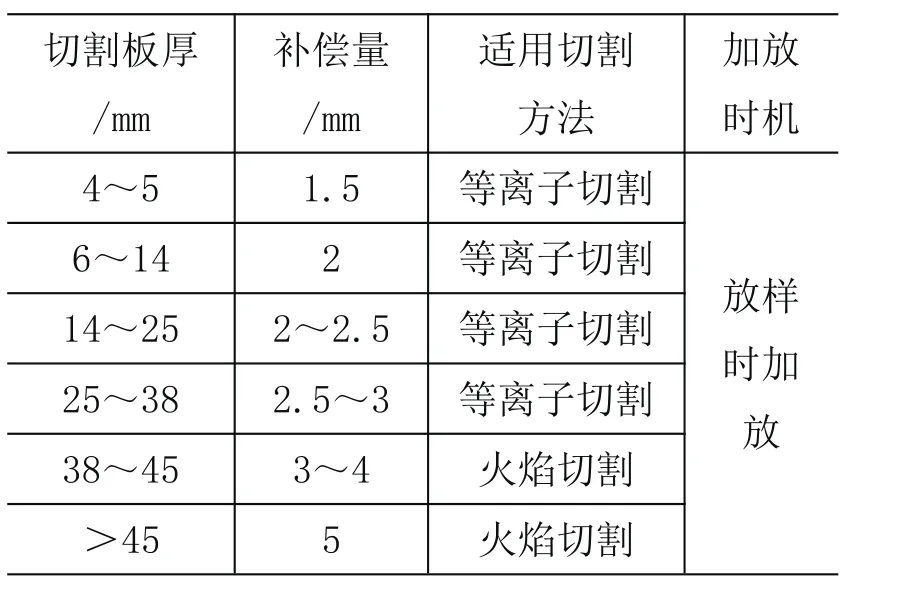

2.2构件边缘加工余量和补偿量(详见表2)

2.3 构件成型加工余量和补偿量(详见表3)

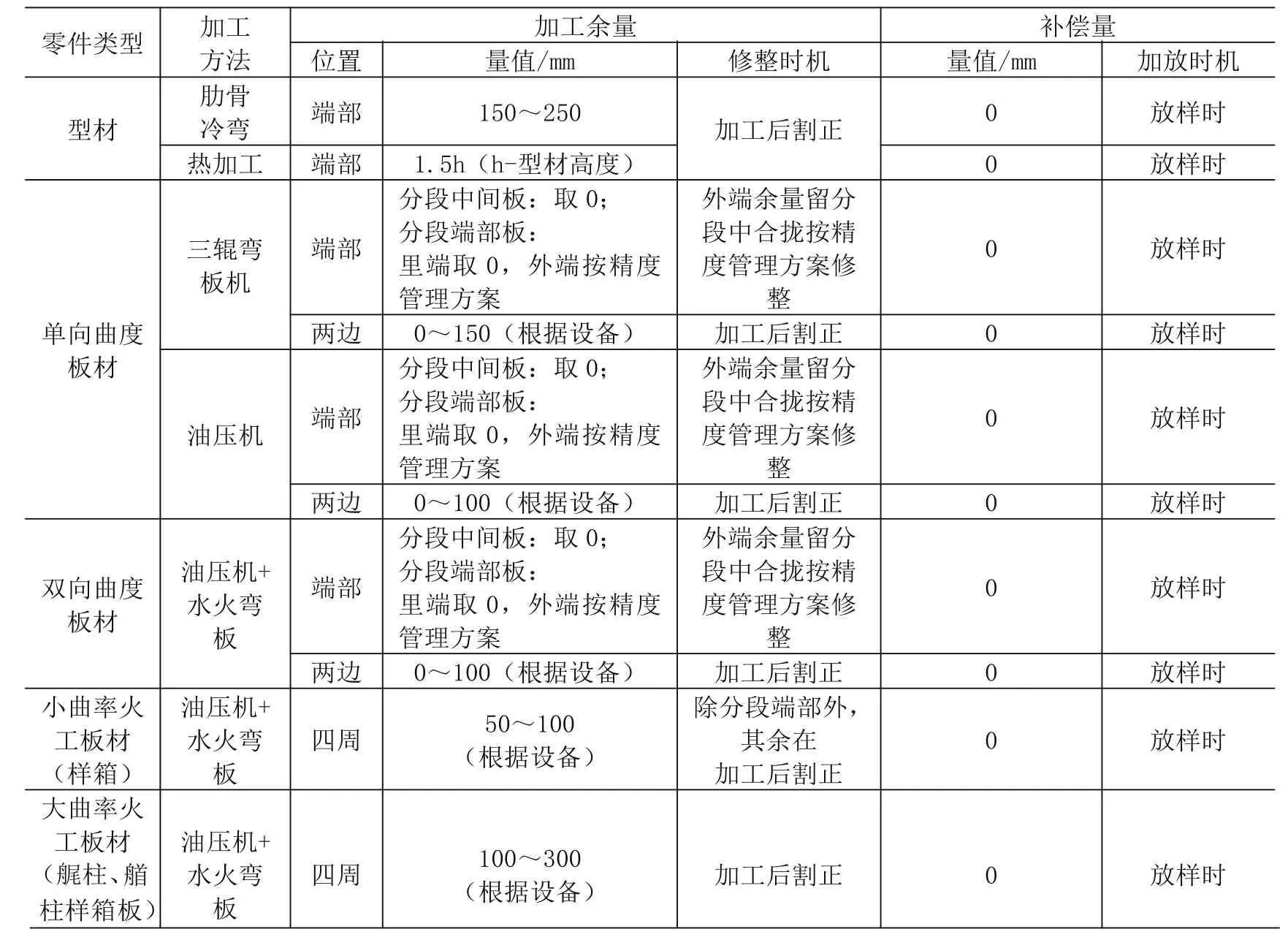

2.4分段部件的焊接补偿量(详见表4)

表3 构件成型加工余量和补偿量

表4 分段部件的焊接补偿量

3 现阶段船体补偿量、余量设置上存在的问题

船体常规结构补偿量、余量的施放原则,一直以来是船体分段生产设计建模及放样工作的基础之一。从近几年实船建造的情况来看,现行的船体结构补偿量、余量施放基本上都是正值。正因如此,船体建造过程中出现了部分结构、部件在装配、焊接时需要二次划线、切割的重复工作,导致前期下料阶段做了无用功,无形中增加了中合拢阶段的切割、装配及焊接工作量。通过长期现场工艺跟踪,主要体现在以下几个方面:

3.1 纵壁墩HL与底部D分段组装,HL分段下口结构二次划线、切割问题

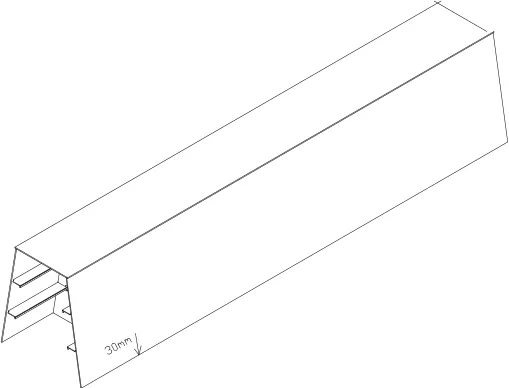

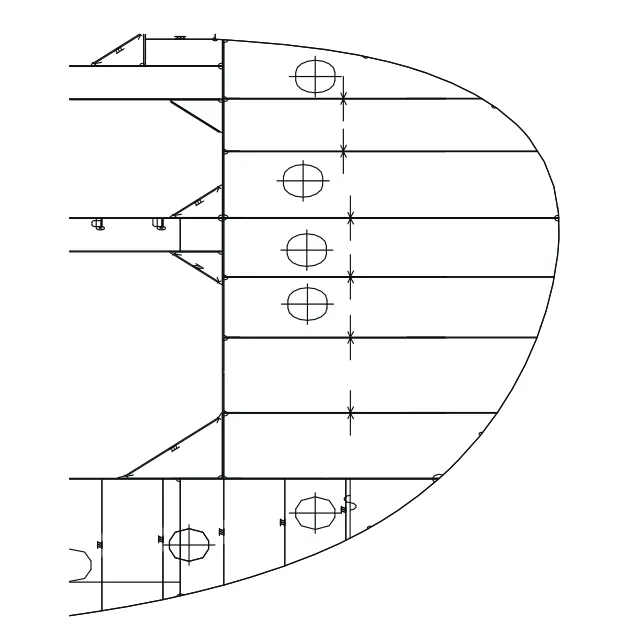

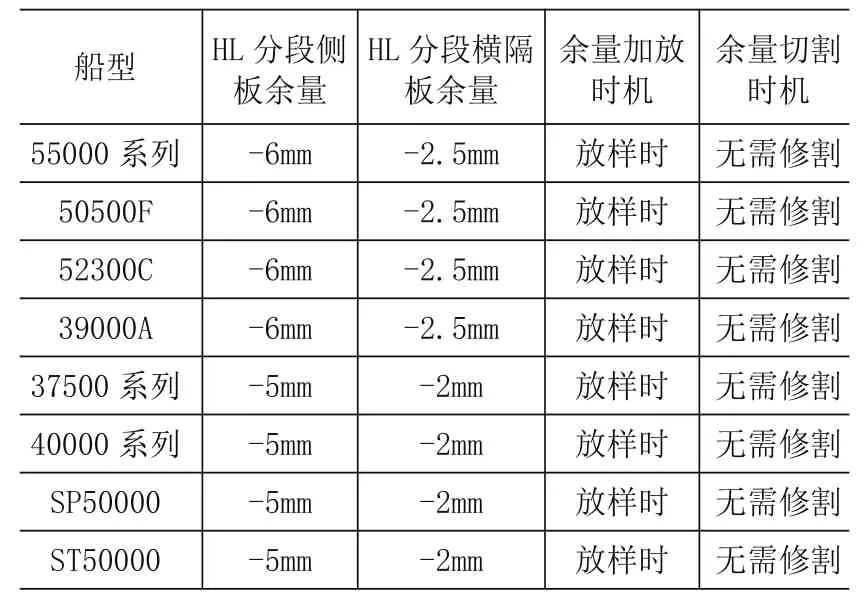

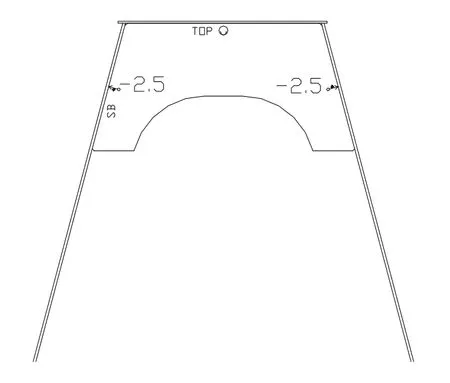

经长期现场工艺跟踪,在公司荔湾厂区建造的多型系列船的纵壁墩HL分段下口结构余量施放情况如表5及图1所示。

从以上表格数据可以得知,早期产品船纵壁墩结构下口余量设置为30mm(如表1所示),与横壁墩结构下口余量设置一致。由于现场装配时一直存在需要二次修割问题,在工艺上也一直在尝试将原30mm余量设置修改为10mm,5mm甚至0mm,但仍然没有解决问题。经过深入调查及研究,由于纵壁墩两侧板存在倾斜角度以及现场施工精度、装配间隙等原因,造成壁墩侧板除去30mm余量外还有5~8mm左右需要切割,壁墩隔板除去30mm余量外也有2~3mm需要二次切割,且现场装配时均需要将下料时已加工坡口的余量割掉,增加了工作量,且手工开设坡口效果不佳,影响了焊接质量和效率。因此,纵壁墩结构下口的负余量设置工艺改进势在必行。

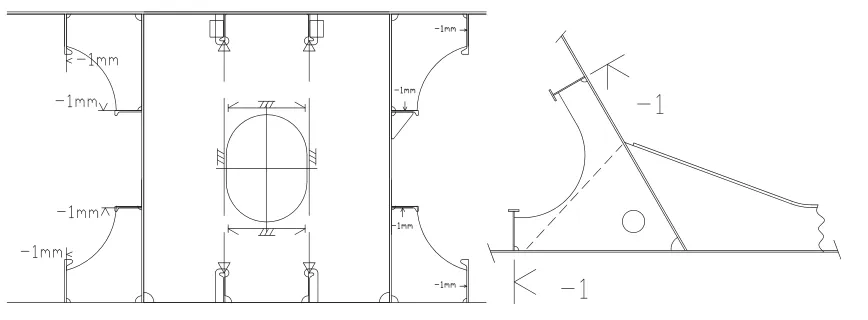

图1 纵壁墩结构下口余量设置示意图

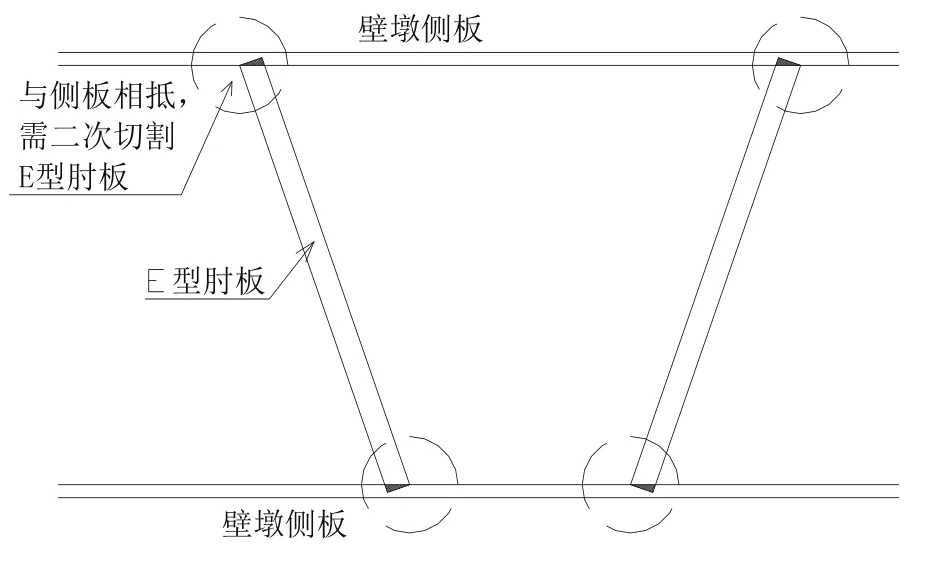

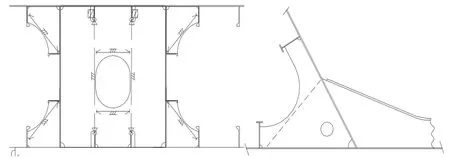

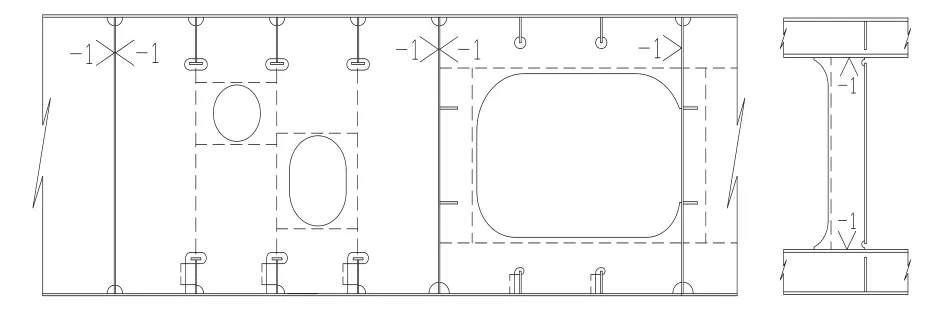

3.2纵、横壁墩内部E型肘板安装问题

纵、横壁墩内部E型肘板属于分段内部构件,以往通常不设置负余量或余量设置为0mm(如图2所示)。但在实际装配中,由于设计建模原因,E型肘板设计建模后的尺寸偏大,装配时与壁墩侧板相抵,需要二次切割后方可装配到位,如图2所示。因此,纵、横壁墩内部E型肘板的负余量设置也被提上议题,工艺上需结合实际装配间隙及公差要求进行负余量设置。

图2 纵、横壁墩内部E型肘板示意图

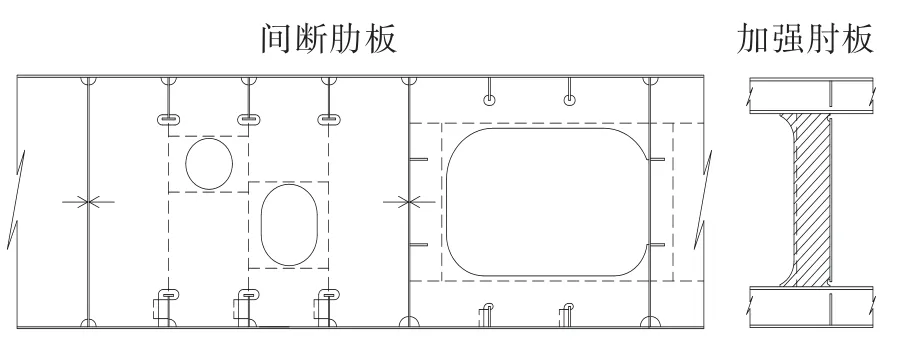

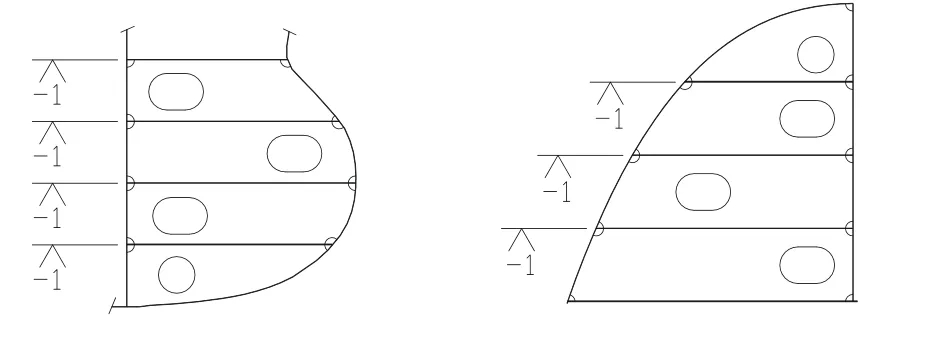

3.3底部分段间断肋板及肋板加强肘板的装配问题

底部分段间断肋板及肋板加强肘板均属于分段内部构件,通常不设置余量或余量设置为0mm(如图3所示)。但由于切割设备精度问题,切割出来的肋板及其加强肘板等零件尺寸与理论尺寸有±1~2mm的差异。在现场装配过程中,一旦出现正公差即尺寸偏大的情况,装配时则需要进行二次切割。若底部分段采用拉入法进行装配的话,正公差的出现将会导致肋板无法拉入。因此,间断肋板及其加强肘板负余量设置意义重大。

图3 底部分段间断肋板及肋板加强肘板示意图

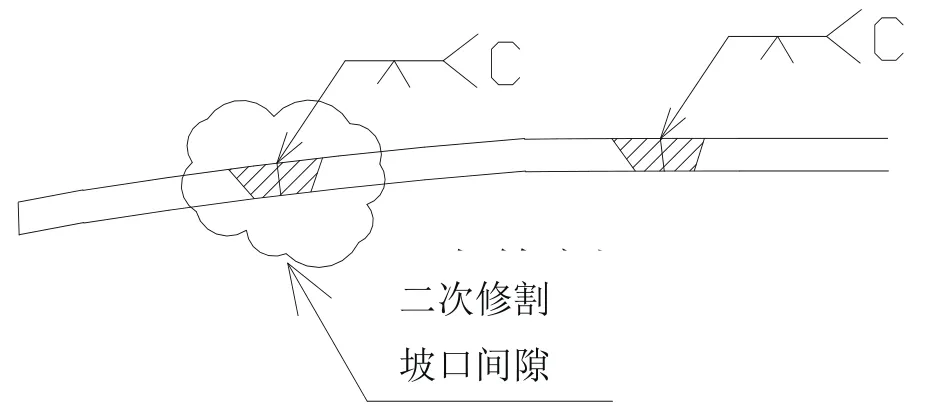

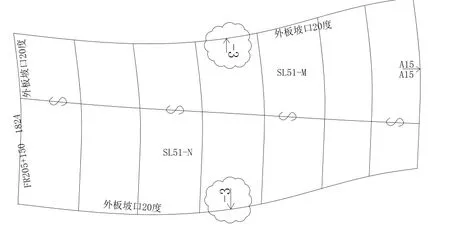

3.4分段散装外板拼板装配问题

通常情况下,分段散装外板板件宽度方向不设置余量或余量设置为0mm(如图4所示),板件长度方向余量与分段端部一致。工艺上分段散装外板焊接形式为CO2衬垫焊,CO2衬垫焊焊接坡口间隙为6~8 mm。一直以来,分段散装外板设计建模时没有考虑到CO2衬垫焊坡口间隙,在现场散装外板装配时,均需要对板件拼板缝边缘进行二次修割即将CO2衬垫焊坡口间隙修割出来后才能焊接。

图4 分段散装外板拼板示意图

3.5艏艉分段水平、垂直隔板

艏艉分段(如SF41、B52等)水平、垂直隔板为分段内部构件,通常情况下不设置结构余量或余量设置为0mm(如图5所示)。这类结构在装配时经常因下料时的切割误差影响导致二次划线、切割。

图5 艏艉分段水平、垂直隔板示意图

3.6角隅肘板

分段内部角隅肘板原则上构件余量为零,这类结构在装配时通常是插入装配,精度要求较高,零件尺寸稍大就无法插入装配到位,因此需要二次划线、切割。

图6 分段内部角隅肘板示意图

4 结构负余量设置工艺方案的制定及实施

4.1纵壁墩HL侧板、隔板负余量设置方案

通过对纵壁墩侧板、隔板下料、加工和装配焊接各过程进行跟踪和调查,纵壁墩装配过程出现余量较多需要二次划线、切割的主要原因有:

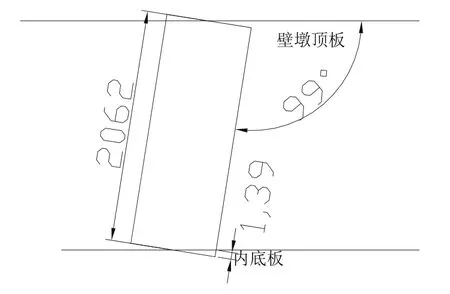

⑴侧板与顶板、内底板均有一定的夹角(99.41°),而该侧板有一定的厚度,该侧板的上下脚的装配情况如图7所示。

图7 纵壁墩顶板、侧板装配情况示意图

下料资料内的理论板宽为板中线的长度,而侧板装配有角度,造成侧板在装配阶段有2.8mm左右的余量(图示侧板壁厚为17mm。壁厚越大,余量越多)。21mm厚侧板开设的是双边坡口,则不存在此问题。

⑵部分数控侧板由等离子数控切割机划线后,交由高精门切机下料。因等离子切割机为避免下料负公差,机器本身放有2.5mm的补偿量,因此用等离子切割机划线后,划线尺寸已经包含了机器补偿量,而高精门切对线切割对线时又会产生±1~2mm的人为误差,故致使壁墩侧板存在更多的余量。

综合以上两点原因,为避免纵壁墩在装配时二次划线及切割,采取对纵壁墩侧板及隔板设置负余量的做法。各型船纵壁墩侧板、隔板负余量设置修改情况具体如表6所示。

4.2纵、横壁墩内部E型肘板负余量设置方案

纵、横壁墩内部E型肘板装配问题主要集中在肘板实际尺寸偏大与壁墩侧板相抵,需要二次切割后方可装配到位。为避免此现象,采取对E型肘板两侧设置负余量的工艺措施。具体设置情况如图8所示。

表6 各型船纵壁墩侧板、隔板负余量设置修改情况

图8 纵、横壁墩内部E型肘板装配负余量设置示意图

4.3底部分段间断肋板及肋板加强肘板负余量设置方案

针对底部分段间断肋板及其加强肘板装配问题,通过现场监控和测量、统计,根据装配间隙公差要求及相关工艺规范,各型船负余量设置方案如图9所示。

图9 底部分段间断肋板及其加强肘板装配负余量设置示意图

4.4分段散装外板负余量设置方案

针对分段散装外板装配及散装外板CO2衬垫对接焊间隙问题,采取对散装外板拼板缝两边设置-3mm负余量。如图10。

图10 散装外板负余量设置示意图

4.5艏艉分段水平、垂直隔板负余量设置方案

为了避免艏艉分段内部水平、垂直隔板等结构在装配时出现二次划线、切割,采取的方案是根据分段构件搭载顺序在分段建造基准面(如平台或某一肋板为底建造时),在分段内部水平、垂直隔板上端或艏端设置负余量-1~-2mm,如图11。

图11 分段水平、垂直隔板负余量设置示意图

4.6 角隅肘板负余量设置方案

针对角隅肘板的安装特点,我们采取的办法是对角隅肘板与结构相接端部设置-1mm~-2mm的负余量,主要是为了减小角隅肘板的端部尺寸,使角隅肘板便于装配,同时又要满足装配间隙的工艺要求。具体如图12所示。

图12 分段角隅肘板负余量设置示意图

5 实施效果

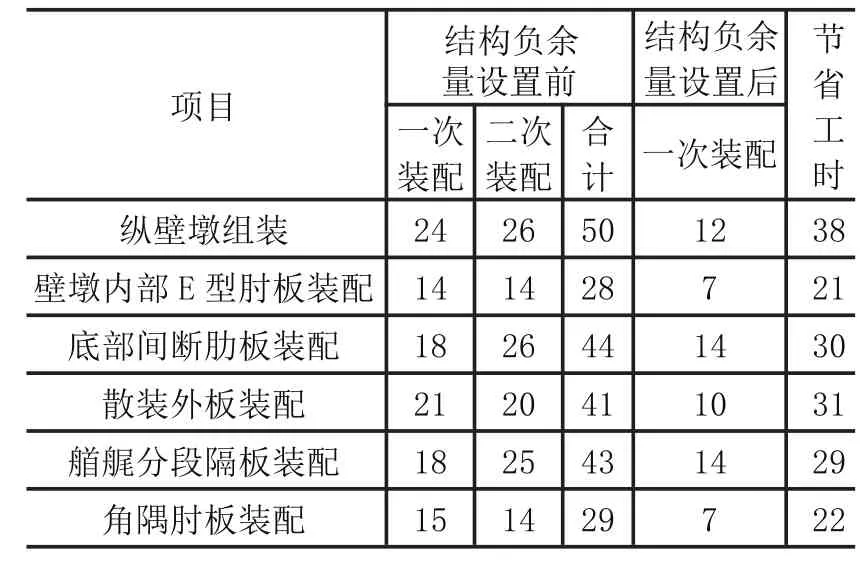

通过对上述结构负余量设置工艺方案的制定和实施验证,我们对结构负余量设置前后装配平均工时进行了统计和分析,具体如表7所示。

表7 结构负余量设置前后工时对照表

实际工时=单位工时(按工种)×派工人数

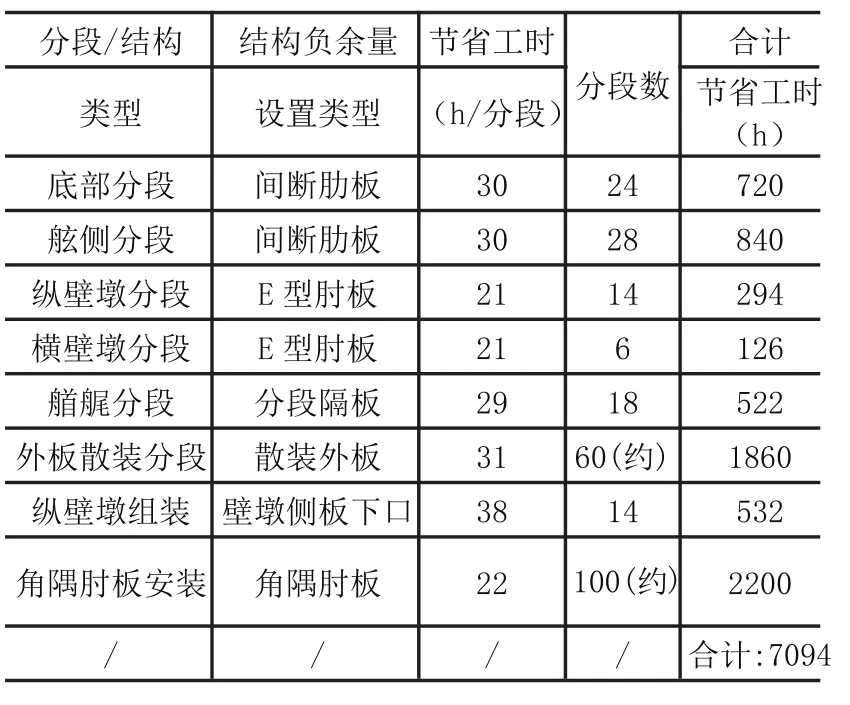

以我公司荔湾厂区建造的普通油船为例,单船分段装配节省工时如表8所示。

表8 单船分段装配节省工时

6 结束语

船体结构负余量设置工艺方案制定及实施是造船分段建造精度管理控制工作上的细节之一,随着未来航运业的发展,各类型新型船舶的创新,精度管理在造船技术上的应用更加重要。造船精度管理的基本准则是船体建造精度标准,而精度标准与生产条件密切相关,必须从船厂的实际生产条件出发,探索最佳的余量和公差标准,作为船体实际建造的指南。船体建造精度管理的核心技术是尺寸补偿量和加放,使之以补偿量取代余量,减少甚至消除类似于二次划线、重复修割等不必要的工作。我们通过本次课题的研究及实际应用,一方面减少了现场大量的重复划线和气割工作量,降低了施工人员劳动强度,缩短了分段建造周期,提高了分段建造精度。另一方面,为我们往后深入研究和细化造船精度管理工作,在零件切割精度、加工尺寸、装配间隙、焊接收缩量、反变形等细节上,投入人力物力进行基础数据收集,包括各类型零件切割时间、每班次切割米数、曲型零件冷热加工周期、每人每小时平均焊接米数、各类型分段装配和焊接工时等方面提供了借鉴。

[1]《船体工艺手册》ISBN978-7-118-08292-0

[2]《中国造船质量标准》

10.3969/j.issn.2095-4506.2016.01.005

刘林(1980--),男,工程师,质量管理)

(2014-10-15)