造船精度补偿数理统计分析

2016-12-06邹永林陈智雄

邹永林 陈智雄

(广船国际工法部)

造船精度补偿数理统计分析

邹永林陈智雄

(广船国际工法部)

本文通过对分段完工三维数据数理统计分析,结合分段制作流程,提出针对分段制作的精度控制措施和精度补偿优化方案。

数理统计精度控制补偿

0 引言

随着全站仪在分段完工精度检测中的应用,伴随产生分段三维数据精度报表。每个分段都有几百个数据,全船就有成千上万数据。如此庞大的数据一直沉睡在电脑硬盘中,没有合理利用。最初每条船型所设计的《精度管理方案》中分段完工精度布置图,是否符合本厂实际生产能力,没有综合评估。现收集数据、有效分类筛选,通过合理的科学换算,完成样本的选取。再利用数理统计方法,对样本进行计算;结合船舶建造流程,对比实际建造精度,分析精度补偿效果,对其合理性加于综合评估,优化精度管理方案。

本文以82000DWT散货船型无余量下料率最高的货舱区域分段为基础数据,进行统计分析,得出分段完工精度数值统计结果,并对比验证完工补偿量;同时预测型船主尺度的总体目标,将实际建造数据与设定值进行对比分析,对产生偏差的原因进行简单分析,提出控制措施。

1 数据采集及样本选取

选取此船型其中四条船1#~4#的所用分段,以底部为类说明。

底部分段所涉及的精度补偿尺寸是内外底板的长度L和宽度B。原始数据采样:长度方向为每个分段内底板从实际分段完工全站仪测量的三维数据中艏端抽取5个偏差值,以及对应的艉端5个偏差值(抽取点一般要包含为中心点和边纵桁交点):

X1i,X2i(i=1,2,3,4,5)

计算得分段内底板长度5个偏差值:

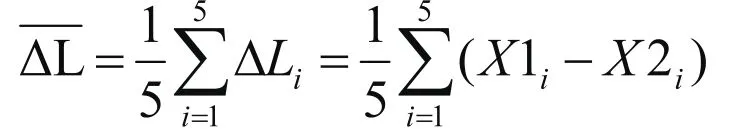

计算平均值;

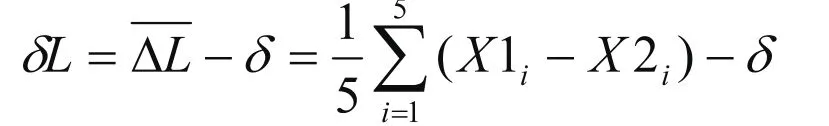

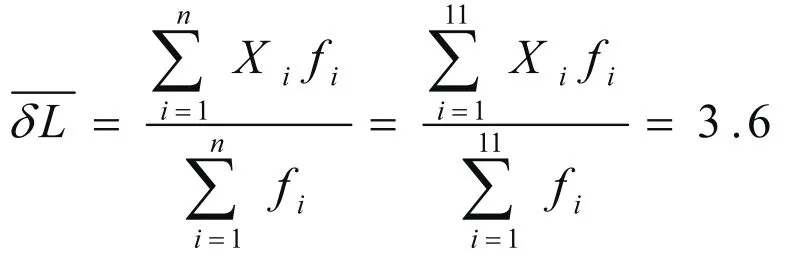

与所设计的补偿量δ对比偏差:

同理每个分段可以得到内外底宽度对比偏差:

得:分段完工精度偏差,分段完工长度包含了补偿量,而完工长度减去补偿量正好反应了分段完工精度,即Ld和为此样本值;和理论值是为0,可以分析数据分散程度,即它的分布正好反应了数据的一个分散程度。型船主尺度的总体目标预测,底部段长度相加最能代表船体主尺度的总长度,因此现以底部分段外底板为样本值分析。而型宽和型深此次数据无代表性样本,暂不做分析。

2 数理统计分析

2.1分段完工精度

2.1.1长度样本采集

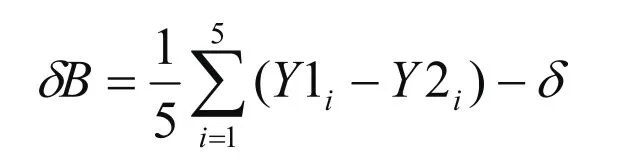

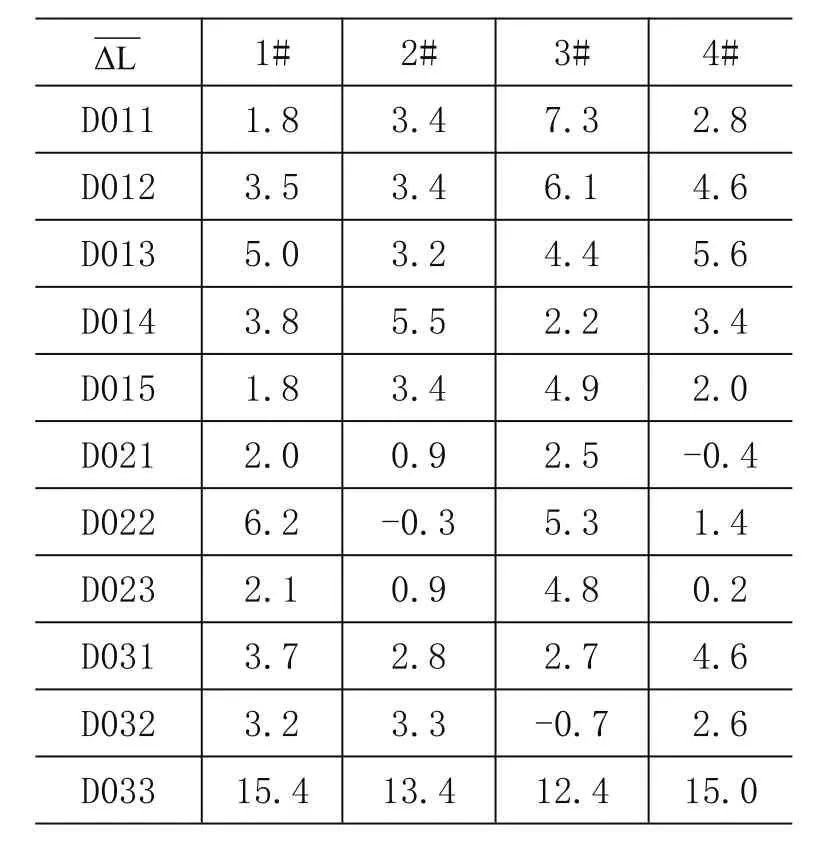

采集数据见表1。

表1 底部分段长度样本数据

核查发现:出现-2、-1、10、11、12等偏差值较大的分段大都分布在D023、D032和D033;其中D023和D032内底存在横向焊缝拼接,长度偏差较大,D033艏端带有余量需切割,存在切割误差,因此这些属于偶尔误差,剔除样本,重新统计样本分布如下。

2.1.2长度统计计算分布

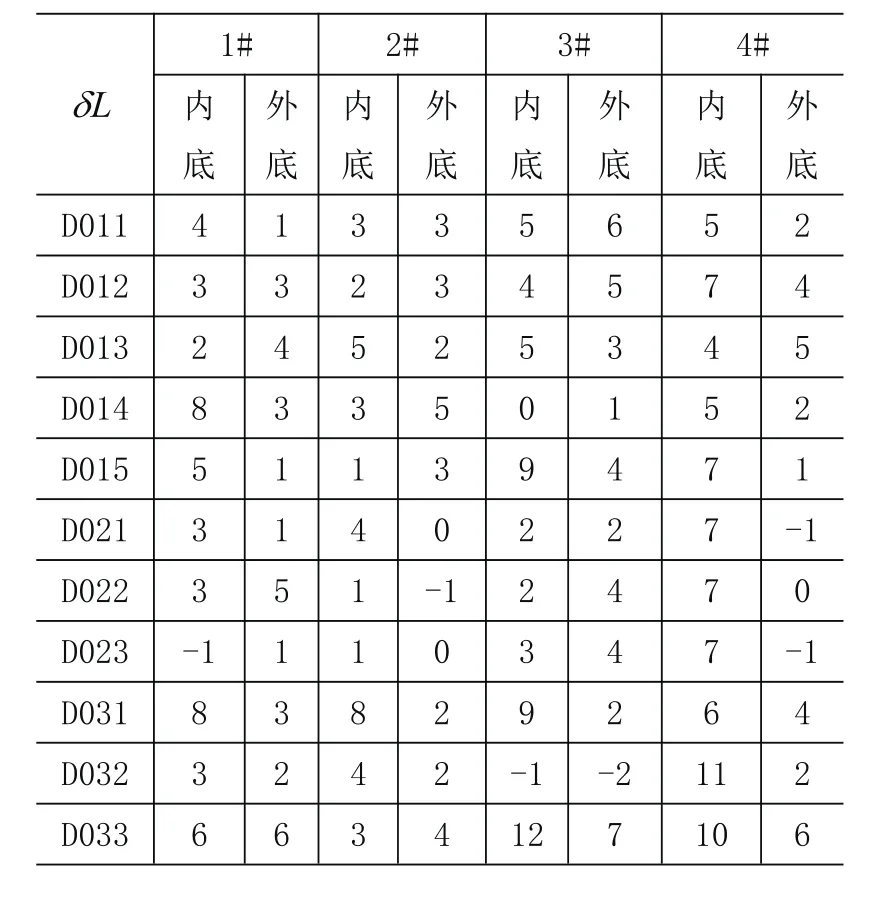

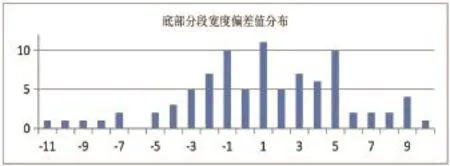

如前述,剔除偶尔误差后对底部分段的长度数据进行了分析,如图1所示。

图1 底部分段长度偏差分布图

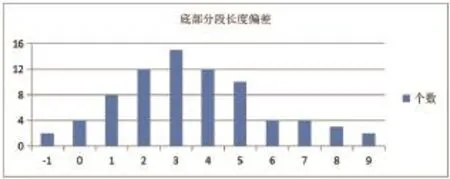

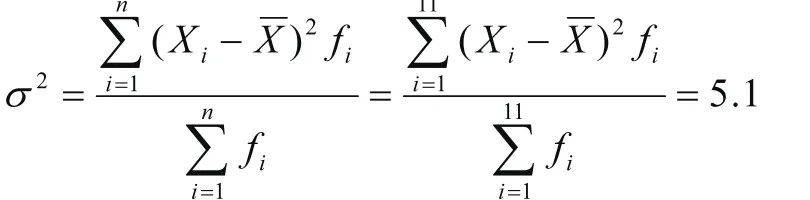

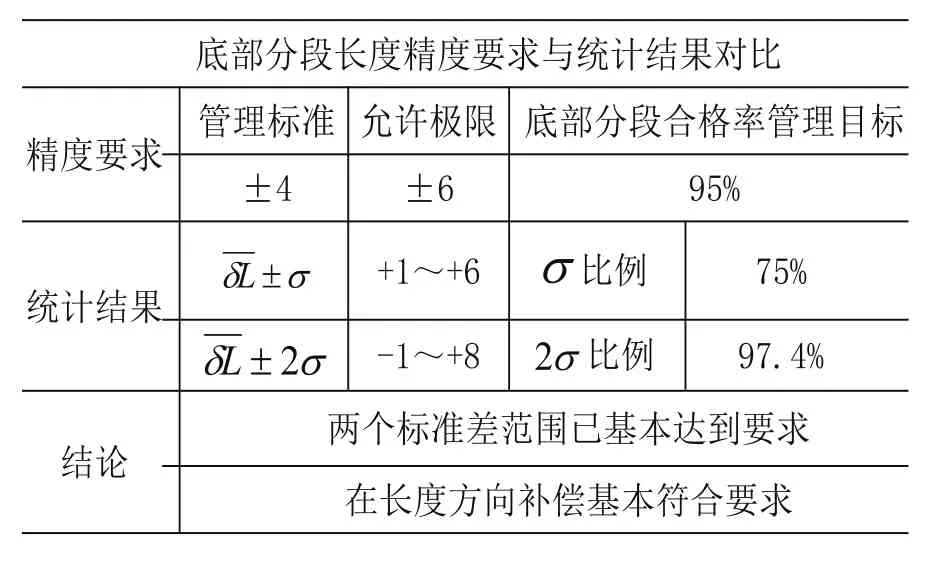

求样本算术平均值:

样本方差值:

表2 长度统计结果对比表

2.1.3宽度样本分析

用前节类似方法对宽度方向精度进行分析,图2反映了宽度偏差分布。

图2 底部分段宽度偏差分布图

分布图显示数据较离散,经核查,两侧偏差平均值较大的分段,没有特殊的原因,宽度方向除存在下料误差、切割损耗和焊接收缩外,比长度方向多一项拼板误差,导致误差累积较大,属于系统误差,不做偶然误差处理。

2.1.4对比分析

从底部分段长度和宽度对比来看,只需同一分段,通过数理统计分析,结果能直接分析两种方向上存在的差异,对应的工序不同,所产生的影响的差别。

2.2型船主尺度

全船总共15个环形段,艉部机舱占3个,受轴系约束,长度尺寸不能偏差;艏部只有一个;货舱占11个,也是无余量率制造的集中区域,尺寸的偏差直接影响全船主尺度偏差。因此以货舱总长代表型船主尺度长度方向。上述已对分段完工数据进行了统一分析标准方差,在主尺度方面需要进行串联,根据实际使用点选取样本。

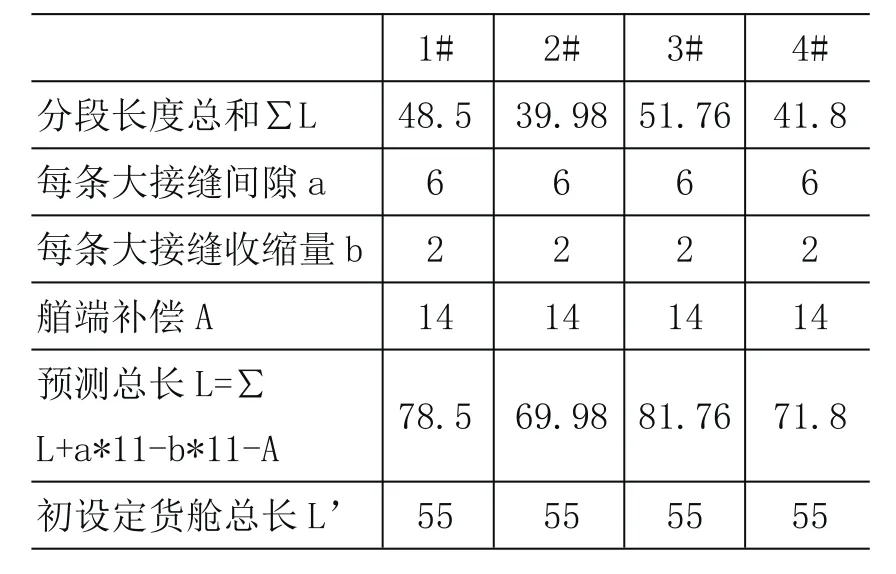

根据数据采集并计算,得到如表3所示的样本。

2.2.2计算预测总长

单一分段到船体完工,其中包括装配和焊接两个过程,对应的精度影响因素就是装配间隙和焊接收缩量,因此在计算总长时必须考虑。另外此型船在货舱与艏部对接补偿需扣除,计算结果见表4。

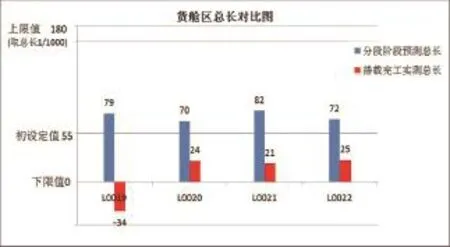

对比图见图3。

2.2.3结果分析

预测总长符合要求,分段长度补偿量设计符合现场生产;搭载完工后,与预测出现偏差大,主尺度总长偏短;从偏差量来看,1#超出公差不能接收,其他船在预测接收范围内。

表3 底部分段长度样本数据

表4 货舱总长值表

图3 货舱总长对比图

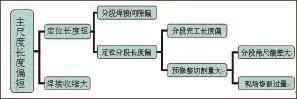

2.2.4影响因素分解

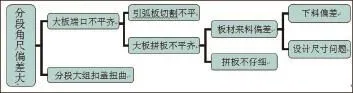

对影响搭载完工主尺度总长偏短的因素进行分解,见图4。

图4 主尺度偏差因素分解图

对5个末端因素逐一进行详细分析、确认具体如下:

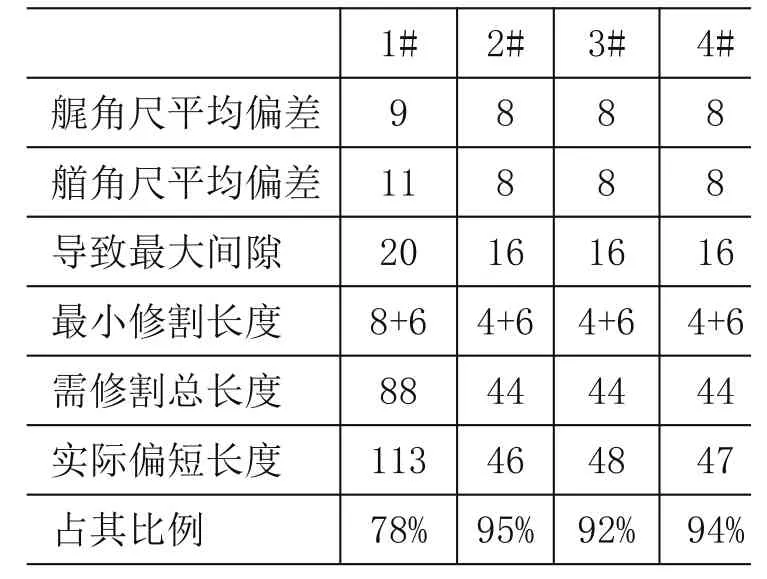

①焊接收缩大:精度策划时设计焊接收缩释放值为4mm,而现场调研焊接收缩平均值只有3m,此因素可以排除;②分段焊接间隙偏小:精度策划时设计焊接间隙释放值为6mm,而现场实际焊接间隙为6~ 12mm,此因素也不存在;③分段完工长度偏短:统计结果显示分段完工长度算术平均值为3.6mm,可以排除;④分段角尺偏差大。统计结果显示见表5。

表5 货舱总长值表

从此数据来看分段角尺问题导致需修割的情况约占80%;

⑤现场修割过量:没有具体实际数据支撑,按上述分析应占20%。

2.2.5主要原因分析

对1#船的分段角尺偏差大成为主要原因进一步分析:

从分段建造过程反推分为:框架扣盖、大板拼板、板材下料、设计尺寸。

图5 主要因素二次分解图

设计尺寸问题:设计时内底板是考虑双丝CO2焊,外底板为CO2衬垫焊,设计尺寸内外底长度不一,与现场实际操作不符,现已调整;二是引弧板切割不平,现场手工切割质量差导致凹陷,现已调整,要求先划线,再使用半自动小车切割;拼板存在问题的记录,但数据不全面,暂无统计分析;下料数据有记录,无统计;分段大组扣盖,现场调研对合线偏差在±4mm,符合要求。

2.2.6处理措施及应用结果

1#船精度补偿设计值不符合要求,相应主尺度也超出公差范围,现场修割余量达110mm多,调整设计方案;2#船以后根据优化方案,精度补偿设计值符合要求,主尺度有偏差但在可控范围内,修割余量也只有40mm多,相对减少了63%左右。

2.3统计结果分析

通过对分段完工精度和型船主尺度统计结果分析,工序误差的累积对数据采集和最终结果有一定的影响,过程分析可以有效发现问题原因所在,对精度管理补偿量方案的改进有较好的数据支持,同时改进措施对造船精度有明显的提升。

3 结束语

在船舶建造过程中,大量三维数据有效运用,不能完全参考理论计算及数据直观反映结果,需要结合各公司的生产模式、工序管理、施工作业流程等各方面因素,对其计算数据中间数据和结果反复推敲,找出数据反映真实的现象。精度造船质量在现代化造船模式下标准一直在提高,对精度管理水平要求也一直在提高。本文探讨精度补偿分析只是抛砖引玉,望后续能有更多的相关建议提出,从而更好地提高精度管理水平。

[1]黄浩.船体工艺手册,国防工业出版社,1989。

[2]盛骤.概率论与数理统计,上海交通大学出版社,2006。

10.3969/j.issn.2095-4506.2016.01.004

邹永林(1986--),男,助理工程师,船舶制造。

陈智雄(1982--),男,工程师,船舶制造。

(2015-12-31)