舵机液压管非焊接接头的应用

2016-12-06肖锦强庞春志

肖锦强 庞春志

(1.广船国际总装二部;2.广船国际广利公司 )

舵机液压管非焊接接头的应用

肖锦强1庞春志2

(1.广船国际总装二部;2.广船国际广利公司)

本文主要介绍了船上舵机液压管非焊接接头的应用、制作方法和优缺点。应用非焊接接头减少了管路焊接工作量,提高了施工效率和管路安装质量。

舵机液压管非焊接接头应用

0 前言

随着造船业的高速发展,船舶的建造周期越来越短,如何保证建造质量是摆在我们面前的一个难题,我们尝试在一些船用设备的液压管路上采用了无焊接的管路接头。

舵机液压系统的工作压力比较高,一般采用高压四方法兰或平肩螺纹接头进行焊接后的连接。舵机液压管路的工作压力比较高,现场校装的管路由于受到环境条件的限制,焊接难度加大,存在焊缝合格率偏低、液压系统串油周期较长等问题。因此,我们在某船舵机液压系统管路上开始采用了新的无焊接扩口松套法兰、成型接头的非焊接管路连接形式,大大减少了现场管的焊接工作量,降低了施工难度,改善了施工人员的作业环境,大大缩短了舵机液压系统的安装周期,提高了生产的效率,目前该种管路接头的连接形式在一些船上推广应用。

1 舵机液压系统的简介

本船采用液压推杆式舵机、液压系统由主泵组、辅泵组、自动舵伺服机构、液压油箱和手摇泵等组成。舵机液压系统的工作压力为165bar,强度试验压力为310 bar,系统油液的清洁度为NAS1683中7级要求。该船舵机液压系统的管子、37度扩口法兰、成型接头均为厂家全套供货,同时厂家配备专用的扩口机和成型机工具,便于管子的现场扩口或成型制作。成型接头一般可分为L轻型和S重型两种类型,适用的管子外径为8mm至38mm之间。L轻型的工作压力约为160至500bar,S重型的工作压力约为315至800bar。扩口法兰根据不同的法兰标准可分为三种类型,分别为SAE3000、SAE6000和DIN。SAE3000类型的扩口法兰工作压力约为50至350bar,SAE6000类型的扩口法兰工作压力约为420bar,DIN类型的扩口法兰工作压力约为5350至400bar,适用的管子外径常为42mm至140mm之间。舵机液压系统的管材为非标准的一级非焊无缝管,管子的规格常用外径X壁厚表示,本船使用的管子规格为50×3mm,35×3mm,25×2.5mm,22×3mm,18×3mm,此类非标的管子相比常用的CB/T3075标准的船用钢管的外径偏大。本船为无限航区航行的公务船,船东综合考虑到该船作业环境的海况存在振动大、温差大等特点,要求采用非焊接形式的管路连接方式。采用这种非焊接接头的舵机液压系统初次投资成本较高,但是可以大大减少管子的焊接量、降低劳动成本、缩短串油和整个舵机液压系统的安装周期。

2 扩口法兰和成型接头的制作和安装

2.1扩口法兰的制作和安装

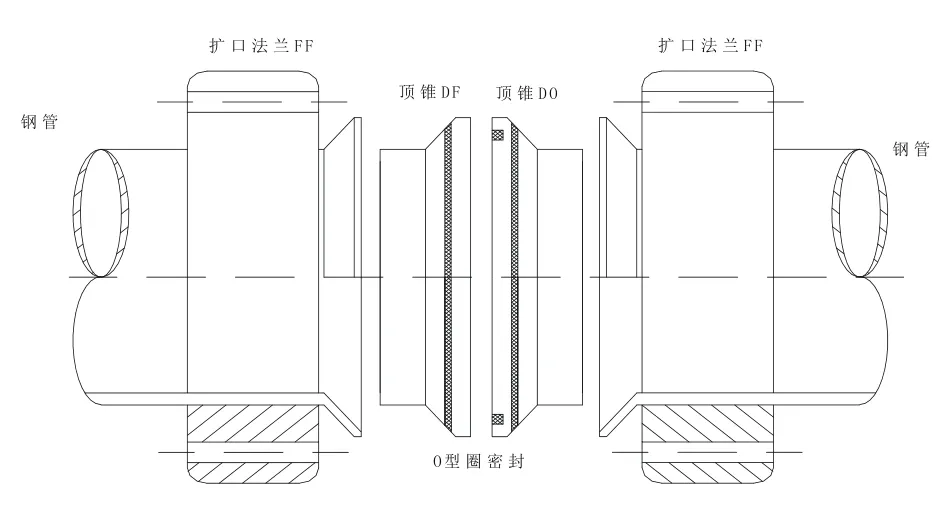

松套法兰+管端扩口是管路连接的一种非焊接方式,俗称扩口法兰连接。它的基本制作流程为先对管子进行锯割,后去除管端的毛刺,每个管端扩口前先装进一个松套法兰,注意松套法兰的两个端面是存在正反面之分的,法兰的正面是经过表面加工处理的,表面光滑,安装时正对扩口管端。法兰的反面则为整体铸造成型的,平面没有再次加工,表面粗糙,法兰的反面安装时要背对管子扩口端。然后在专用的扩口机设备上对管子的管端进行扩口,根据所选择的管子外径,选择与扩口机相匹配的夹具和37度扩口模具进行管端的冷加工。管端扩口成37度后要重点对管端口和两个顶锥进行清洁干净,同时检查顶锥槽里的O型密封圈松紧合适度和橡胶的质量。这是扩口法兰连接中满足高压密封的关键点所在。一对顶锥可分为DO型和DF型两种类型,DF型顶锥是在37度锥面纵向方向处加工圆形凹槽,使用O型密封圈与扩口的管子管端进行纵向方向的密封。D0型顶锥是在DF型顶锥纵向密封的基础上在横向接触面上多加工一个圆形凹槽,使用O型密封圈进行顶横向的密封。最后2根已扩口的管子、一对松套法兰、一对顶锥及O型密封圈通过螺栓的紧固连接,起到管路的密封作用。具体的连接见示意图1和实物图2。

图1 扩口法兰连接示意图

图2 扩口法兰实物图

2.2成型接头的制作和安装

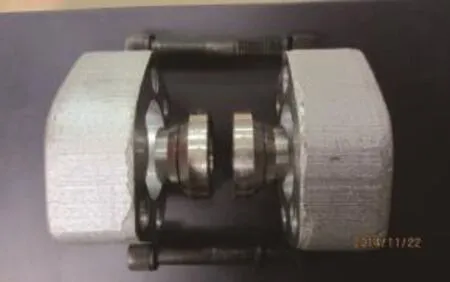

成型接头技术是在国际标准ISO8434-1中第一部分:24度压缩式管接头技术的基础上发展而来的,它是一种螺母+密封环+成型管组成的新型耐高压非焊接管接头。我国标准GB/T3737的卡套式管接头主要是依靠上紧螺母将卡套环压缩在管子表面上从而起到密封的作用,没有对管端进行挤压成型,一般只适用于管路系统压力小于10MPA的低压管路上。对于高压力的管路系统目前使用了新型的成型接头。成型接头与普通的卡套式接头均使用相同的接头本体和螺母,成型接头是一种非焊接的管接头,具有施工简单、耐高压力时密封性稳定好等特点,相对卡套式接头,更适合剧烈振动的工况如船舶、海洋工程,管子成型外径尺寸在10至42mm之间,适用于小管径管子之间的非焊接连接。钢管的管端成型是在厂家配套的成型机设备上实现的,它的基本制作流程为先对管子进行锯割,后去除管端的毛刺,每个管端口成型前前先装进一个螺母,安装螺母时注意有螺纹端的螺母面朝向管端,根据所选管子外径,选择与成型机相匹配的成型模具进行管端的冷加工成型。管子成型后在管端套上密封环,将两根管子通过接头本体和螺母内外螺纹配合上紧在一起,从而起到密封的作用。成型接头的实物图见图3。

图3 成型接头实物图

3 扩口法兰和成型接头在该船使用的优缺点

3.1扩口法兰和成型接头使用的优点

本船舵机液压系统现场管广泛使用了新型的无焊接管子连接方式中的扩口法兰和成型接头。因为管子无需再进行焊接,大大减低了焊接工的劳动强度和劳动成本的投入,成型接头或扩口法兰的制作周期相比焊接管更短,制作质量稳定,密封性好。舵机焊接管焊接后的焊缝质量必须经过严格的检验,出现不合格的焊缝质量问题后管子必须重新制作,这样将浪费大量的时间、人力、物力。同时焊接的管子可能存在少量的焊渣、焊瘤,严重影响到舵机液压系统的串油周期和质量,但扩口法兰或成型接头因为没有焊接工序所以就无需担心焊渣、焊瘤影响到油液清洁度的问题。通过船舶舵机液压管的实际使用比较,一般的舵机液压系统若使用焊接方式的管子连接起来,整个制作、焊接、管子密试及处理安装的时间约需要1个月的时间,若使用无焊接的扩口法兰或成型接头方式制作管子,现场只需7天即可完成制作,因为其中节省了管子的焊接、打磨、焊缝检验、管子处理等许多流程,大大缩短了整个系统安装完整性的周期。同时焊接方式的管子串油周期一般需要15天,但全部使用无焊接方式的成型接头、扩口法兰连接的管子只需5天的串油时间就能达到系统的清洁度要求。扩口法兰和成型接头非焊接管子连接方式可以减少现场焊接的工作量,改善施工人的工作环境,大大缩短了管子安装的周期,可以大大的降低人工成本,但该接头的采购成本比较高。

3.2扩口法兰和成型接头应用上的不足

本船舵机液压系统管子大部分都使用了无焊接的扩口法兰、成型接头的连接方式,但设备本身厂带的外接端是各式各样的,部分接头无法进行非焊接的连接。舵机液压系统高压部分的管子和平肩接头的外径原则上要求为同一管径,但实际生产中主泵组的舵机厂家配过来的高压平肩接头管子外径和系统中的管子外径不一致,造成了后期厂家重新加工配对的非标管接头,校装好的管子需重新制作,浪费了大量的时间和人力、物力。同时厂家制作的部分成型接头密封环和扩口法兰O型密封圈存有一定的来货质量问题,在压力高达到40MPA时进行密封性试验时,容易出现O型密封圈断裂,密封环橡胶脱落漏油问题。望后续船舶设计部门与舵机厂家技术部门进行有效的沟通,提供外部管路的数据及技术参考要求,修改舵机厂外部管口的外形尺寸,设计部门配套相应的非焊接成型接头和扩口法兰的无焊接连接方式的接头,以使整个舵机液压系统全部使用无焊接的连接方式,减少现场的焊接工作量和难度,同时厂家提高密封环和扩口法兰O型密封圈的制造质量或优化材质,使其能承受更高的压力,这样扩口法兰和成型接头在高压管路系统密封性、缩短安装周期和降低生产成本上的优势将更加明显。

4 结束语

液压系统管路采用了无焊接扩口法兰、成型接头的非焊接形式进行管路间的连接,大大减少了管路的焊接工作量。经过对新技术、新工艺的了解、掌握,通过大家的努力,施工人员已基本掌握了扩口机、成型机设备的日常操作,掌握了无焊接扩口法兰、成型接头安装方式,大大降低了劳动者的工作强度和工作的难度,改善了现场的作业环境,缩短了生产的周期,降低人工成本,确保了船舶上液压系统的整体质量,目前该技术得到了广泛的应用。

[1]中船海洋科技公司的非焊接管系产品选型手册,2010。

[2]舵机工作图

10.3969/j.issn.2095-4506.2016.01.006

肖锦强(1981--),男,工程师,船舶轮机。

庞春志(1979--),男,高级工,船舶管工。

(2014-12-10)