焊后热处理对ASTM A516M Grade485钢GMAW焊接接头硬度的影响

2016-12-06何富银

何富银

(成都天保重型装备股份有限公司,四川成都610300)

焊后热处理对ASTM A516M Grade485钢GMAW焊接接头硬度的影响

何富银

(成都天保重型装备股份有限公司,四川成都610300)

针对Muskrat Falls项目镜板零件焊接接头硬度的特殊要求,采用模拟产品的焊接热处理工艺试件进行焊接和热处理工艺试验,经焊后无损检测、热处理、理化试验、金相宏观、微观检验和硬度测试,证明ASTM A516M Grade485钢材采用熔化极混合气体保护焊工艺,焊后采用合理的热处理工艺方法,既能消除焊接残余应力,稳定焊件尺寸,又能保证焊接接头力学性能满足焊接工艺评定的要求,保证焊接接头(包括焊缝金属、热影响区和母材金属)上任意两点间的维氏硬度差不大于20 HV10的技术要求。经试验验证,选择合理的焊接工艺参数和热处理方法,能够保证焊接接头的性能满足设计图样的技术要求。

焊后热处理;ASTM A516M Grade485钢;GMAW;焊接接头;硬度

0 前言

镜板是成都天保重型装备股份公司承接的Muskrat Falls项目中水轮发电机上的重要零件,每个镜板零件由4个板厚140 mm的1/4环板(外环直径φ3735 mm,内环直径φ2 535 mm)拼焊而成,材料牌号为ASTM A516M Grade485钢板。焊接应符合ANDRITZ公司EI226QE02542标准的要求,镜板表面缺陷按ANDRITZ公司EI6400-0006标准验收。为降低成本、提高效率、减小焊件变形,其拼焊接头采用优质高效的熔化极气体保护焊(GMAW)焊接;为减少飞溅、减少合金元素烧损、提高焊缝质量、改善焊缝成形等,保护气体采用φ(Ar)80%Ar+φ(CO2)20%混合气体;为消除焊接残余应力,改善焊接接头的组织和性能,需进行焊后热处理。

焊接工艺评定按ASME-Ⅸ卷标准进行,焊接工艺评定、热处理和性能测试过程由劳氏工业技术服务(上海)有限公司(Lloyd’s Register Industrial Technical Services(Shanghai)Co.,Ltd.)见证。焊后按ASME标准进行100%VT+100%UT检测,合格后进行焊后热处理;然后对焊接接头表面进行维氏硬度测试,符合设计图样规定后;再将焊件精加工并抛光至设计图样规定的尺寸精度,机械加工量距离焊件母材原始表面约12 mm,如图1所示。精加工后,按图1所示部位(距离焊件母材原始表面约12 mm的同一直线上)对每个焊接接头(包括焊缝金属、热影响区和母材金属)进行维氏硬度测试。要求镜板精加工后的焊接接头上各区域的硬度均匀,测试区域包括每个焊接接头的焊缝金属、两侧热影响区(HAZ)和两侧不小于6mm范围内的母材金属,设计图样要求镜板机械加工后的表面上任意两测试点的维氏硬度差不超过20 HV10。

图1 热处理并精加工后硬度测试部位

采用模拟镜板质量技术要求的焊接热处理工艺试件,依据模拟件的硬度、金相和力学性能测试结果,探讨焊后热处理工艺对ASTM A516M Grade485钢熔化极气体保护焊焊接接头维氏硬度的影响,重点分析焊接接头中维氏硬度分布规律,证明在焊态(不进行焊后热处理)条件下焊接接头维氏硬度达不到“任意两点间的硬度差≤20 HV10”的技术要求。通过焊后热处理可以明显减小焊接接头任意两点的硬度差,当采用合理的热处理方法和工艺参数时,既能消除焊件残余应力、稳定焊件尺寸、保证焊接接头各区域(包括焊缝金属、热影响区和母材金属)任意两点间的维氏硬度差值不超过20HV10,又能保证焊接接头的力学性能满足焊接工艺评定的要求。

1 焊接工艺

1.1焊接接头性能要求

镜板的焊接工艺评定按ASME-Ⅸ卷标准进行,拉伸、弯曲性能和冲击韧性评定结果符合ASME-Ⅸ标准规定,并且必须保证焊接接头上任意两点间的维氏硬度差值不超过20 HV10的附加技术要求。评定和试验过程需要有国际资质的第三方技术机构见证,第三方技术机构为Lloyd’s Register Industrial Technical Services(Shanghai)Co.,Ltd.。

1.2母材焊接性

镜板材料选用美国ASTM A516M Grade485钢,钢材的供货状态为正火状态。该钢材标准规定的化学成分:w(C)=0.27%~0.31%,w(Mn)=0.85%~1.20%,w(Si)=0.15%~0.40%,w(P)≤0.035%,w(S)≤0.035%。拉伸性能为:抗拉强度Rm=485~620 MPa,屈服强度ReL≥260 MPa,伸长率大于等于21%(标距50 mm)。ASTM A516M Grade485钢材是对缺口韧性有较高要求的焊接压力容器用碳素钢板,其焊接性能总体较好,但当焊接工艺不当时,也存在着焊接热影响区脆化、热应变脆化及产生焊接裂纹的危险。焊接时热影响区中被加热到1 100℃以上的粗晶区及加热温度为700℃~800℃的不完全相变区是焊接接头的两个薄弱区。如果焊接热输入过大,粗晶区因晶粒严重长大或出现魏氏组织等降低了韧性;如果焊接热输入过小,由于粗晶区组织中马氏体比例增大也降低韧性。正火钢焊接时粗晶区组织性能受焊接热输入的影响更为显著。当冷却速度过快时,钢的热影响区粗晶区会生成马氏体组织,硬度值较高;减小冷却速度,可减少热影响区粗晶区马氏体数量,热影响区粗晶区组织为马氏体+贝氏体混合组织,硬度值较前者低;当冷却速度较小时,热影响区粗晶区组织为贝氏体,或者贝氏体+铁素体+珠光体的混合组织,硬度明显降低。在焊接条件下,焊接接头各区域处于不均匀的加热和冷却过程,因此,焊接接头各区域的性能(包括硬度等)是不均匀的。

1.3焊接工艺选择

1.3.1焊接方法选择

ASTM A516M Grade485钢材焊接性能总体良好,常用的焊条电弧焊、埋弧焊、钨极气体保护焊和熔化极气体保护焊等方法都可用于该钢材的焊接。在保证焊接质量的前提下,为提高效率、降低成本、减小焊件变形、改善焊缝成形、提高电弧稳定性、减少焊缝含氢量和焊接飞溅等,采用熔化极气体保护焊,保护气体选用φ(Ar)80%+φ(CO2)20%混合气体,试件坡口采用X形坡口,双面多层多道焊接。

1.3.2填充材料选择

填充材料选择应根据钢材的化学成分、接头力学性能要求、结构拘束程度(板厚和接头形式)、焊件服役工况、焊后是否热处理等因素综合考虑。所选用的填充材料以焊缝金属的力学性能及其他特殊性能(如硬度等)满足焊件的使用要求为前提。由于镜板焊缝需要按ASME-Ⅸ标准进行焊接工艺评定,其拉伸性能、弯曲性能和冲击韧性应符合焊接工艺评定标准的规定。另外,还应保证焊接接头各区域(包括焊缝金属、热影响区和母材)的维氏硬度满足焊件服役工况(焊接接头上的任意两点硬度差不大于20HV10)的技术要求。综合以上因素,填充材料适宜选用AWS标准A5.18中的ER70S-6实心焊丝。

1.3.3试件制备

试件材料选用与产品相同材质的ASTM A516M Grade485钢板,尺寸δ40mm×(150+150)mm×450mm,采用X形坡口,双面全熔透焊接。

1.3.4焊接工艺参数

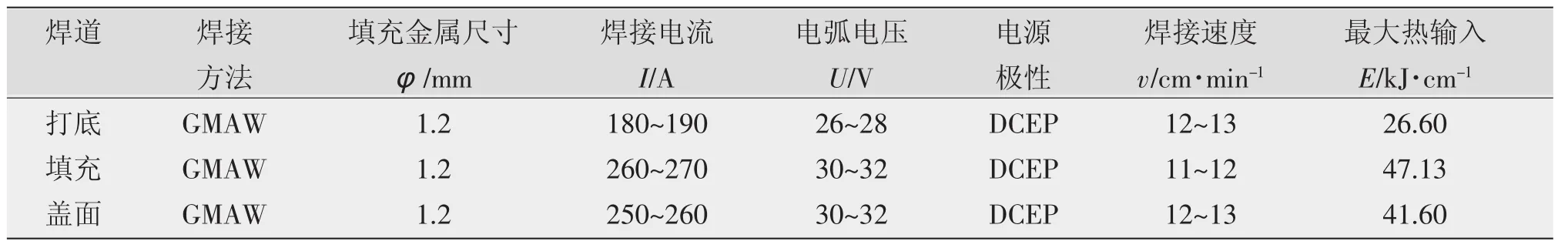

确定焊接工艺参数时,应优先保证焊接接头的拉伸、弯曲性能和冲击韧性,金相和维氏硬度满足设计要求,同时考虑生产效率和产品焊接的实际条件,使用的焊接工艺参数如表1所示。

表1 焊接工艺参数

1.3.5焊后外观及无损检测

焊后按ASME标准进行100%VT+100%UT检验,结果为合格。

2 焊后热处理工艺及性能测试

为验证并准确掌握焊接接头在不同热处理状态下的维氏硬度分布规律,排除焊接工艺和操作因素的影响,试件由同一名焊工,在同一个试件上采用相同的焊接方法和工艺参数施焊,制备三组维氏硬度测试试样和金相宏观、微观检验试样和硬度测试试样,共有四种热处理状态:焊态(AW)、590℃/ 2 h消应力热处理、640℃/2h消应力热处理和920℃/ 1 h正火处理+590℃/2 h回火热处理。依据测试结果为制定镜板焊后热处理工艺提供技术支持。

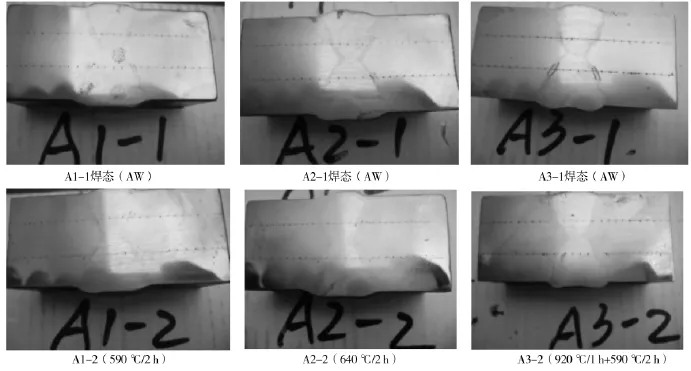

2.1试样制备

硬度试样分为三组,每组试样包括1个焊态试样和1个焊后热处理试样。其中每组中的焊后热处理试样的热处理状态不相同,A1-1、A2-1、A3-1为焊态(AW);A1-2为590℃/2 h消应力热处理;A2-2为640℃/2h消应力热处理;A3-2为920℃/1h正火处理+590℃/2 h回火热处理。具体如表2所示。

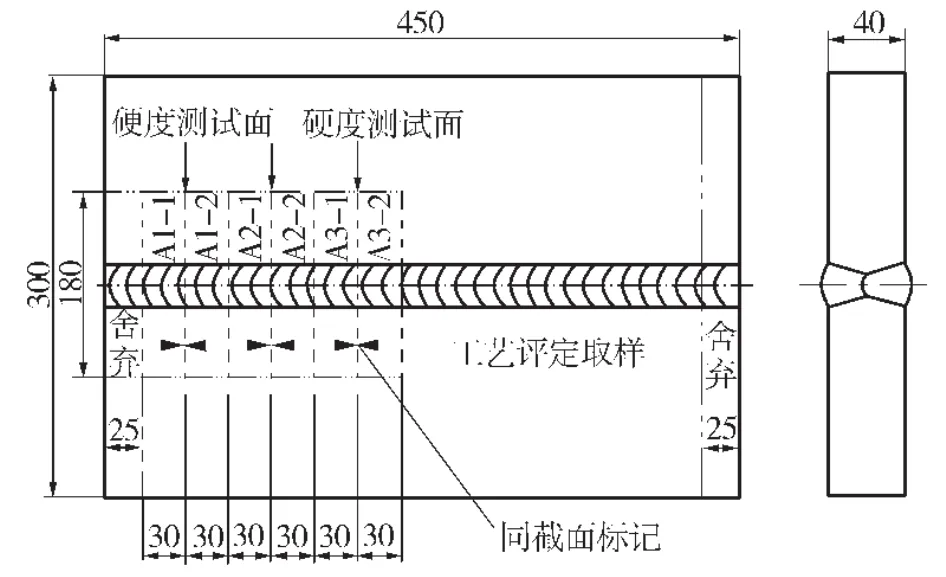

2.2试样的截取位置

试样的截取位置如图2所示,工艺评定取样包括:拉伸试样2件、侧弯试样4件、冲击试样6件(焊缝金属和热影响区各3件)、三种热处理状态试件的金相宏观和微观试样各1件。热处理状态为920℃/1 h正火处理+590℃/2 h回火热处理。

表2 试样的焊后热处理维氏硬度试样分组

图2 试样的截取位置

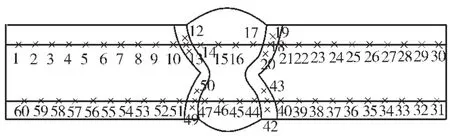

2.3试样硬度测试区域

维氏硬度测试区域为每个焊接接头试样距焊缝两侧边缘30mm内,测试点距试样原始表面12mm的同一直线上;每排测定焊缝金属、两侧热影响区和两侧母材,且每个区域测定的点数不少于3点,测试点之间的间距不超过3 mm(热影响区减小测定密度或在热影响区范围内增加测试点数)。为增加测量数据的可靠性,每个试样母材的测试范围由距焊缝边缘6mm增加到30 mm,并且每个试样同一截面上测定两排(比要求的测定一排增加了一倍)。试验测试部位示意如图3所示;每个硬度试样硬度测试点编号如图4所示(图4中各区域测试点编号为:测试点1~10、21~30、31~40、51~60为母材区,14~ 17、44~47为焊缝金属区,11~13、18~20、41~43、48~ 50为热影响区),实际测试的试样如图5所示(试样A1-1与A1-2、试样A2-1与A2-2、试样A3-1与A3-2的硬度测试面分别为同一切口的两个侧面)。

图3 试样维氏硬度要求的测试部位

图4 硬度试样硬度测试点编号

图5 维氏硬度测试试样

2.4测试结果

2.4.1工艺评定试样

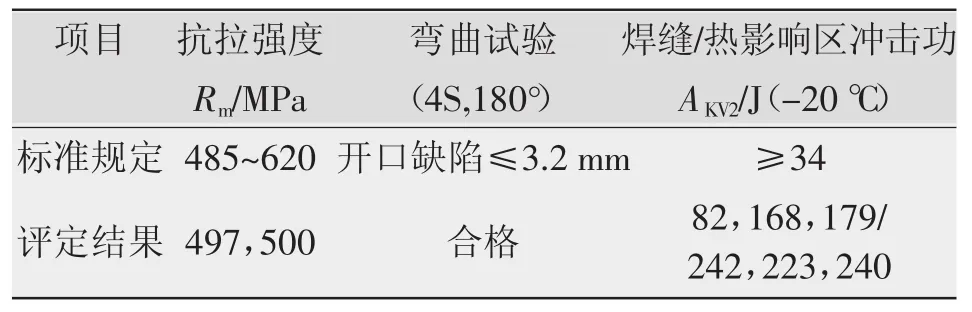

热处理状态为920℃/1 h正火处理+590℃/2 h回火热处理,理化检验结果如表3所示。

表3 工艺评定理化检验结果

2.4.2试样的维氏硬度测试结果

(1)试样的维氏硬度测试结果如表4所示。

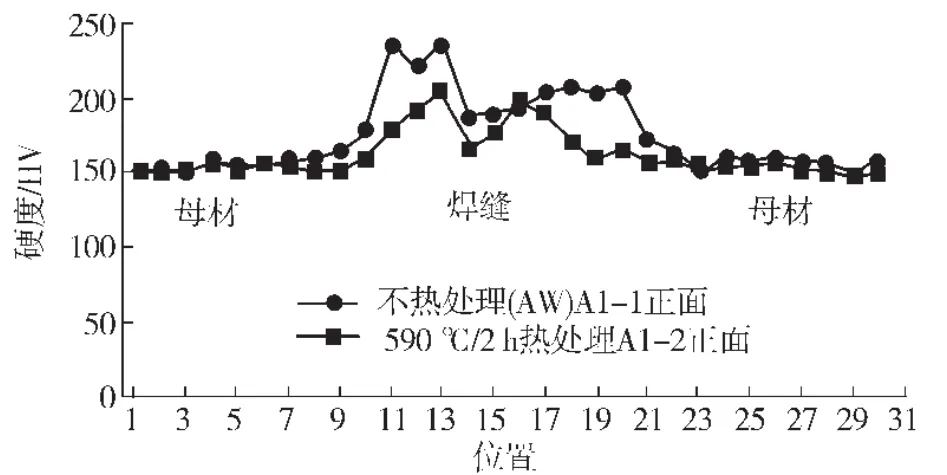

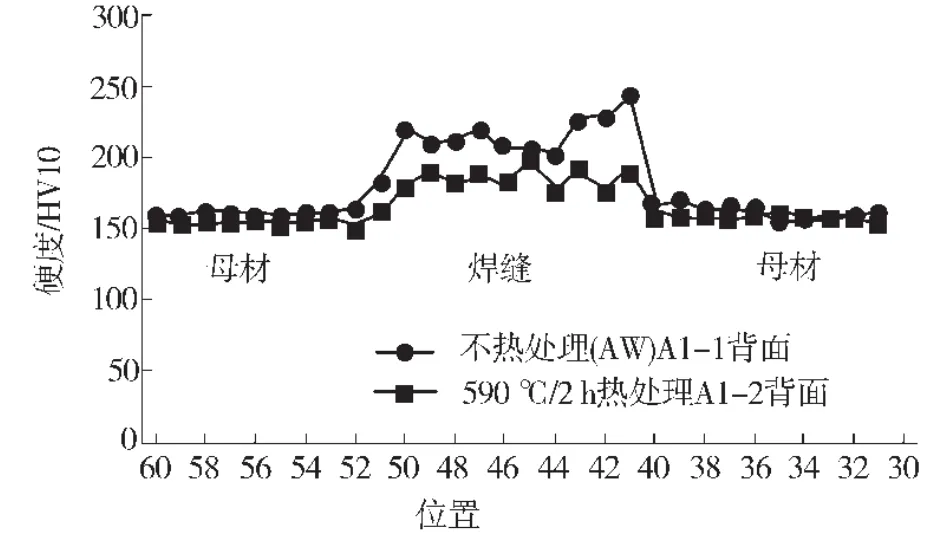

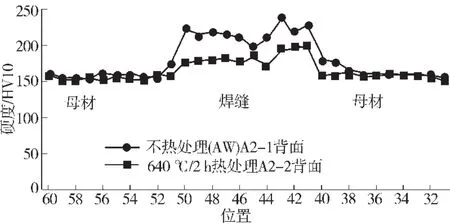

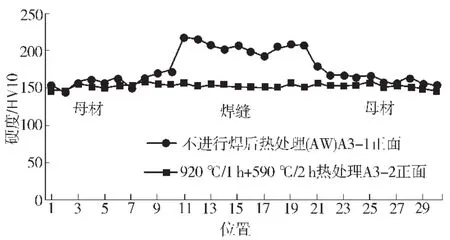

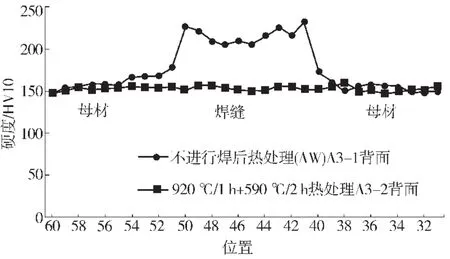

(2)各种热处理状态试样的维氏硬度分布如图6~图11所示(硬度单位:HV10)。

2.4.3金相检验结果

(1)金相宏观检验结果。三种热处理状态试样的金相宏观检验结果均无缺陷。

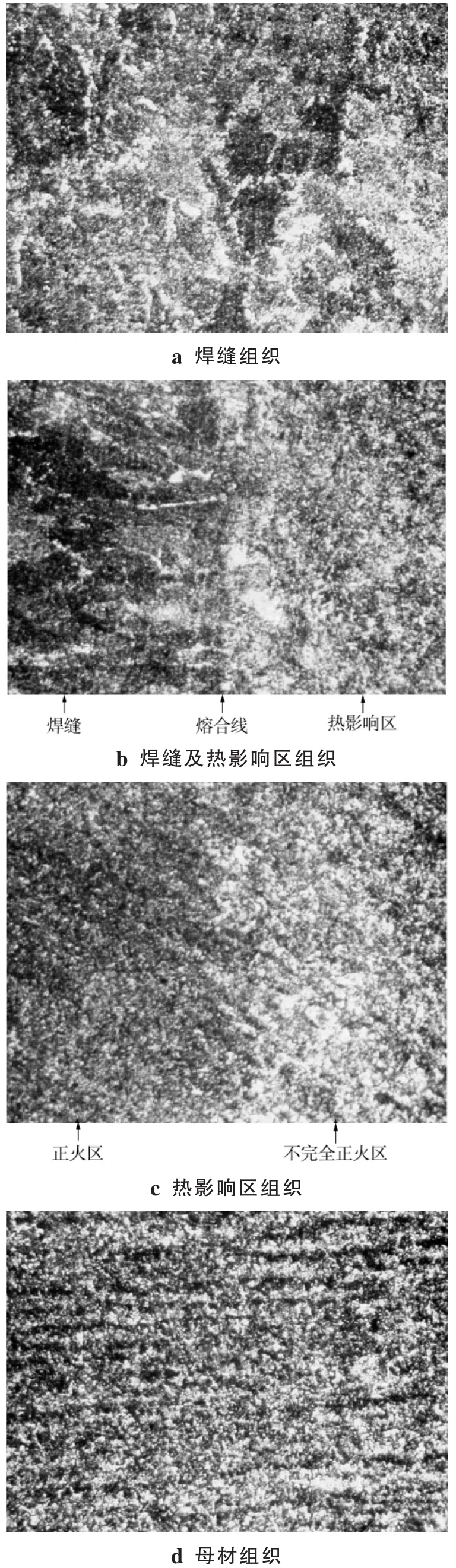

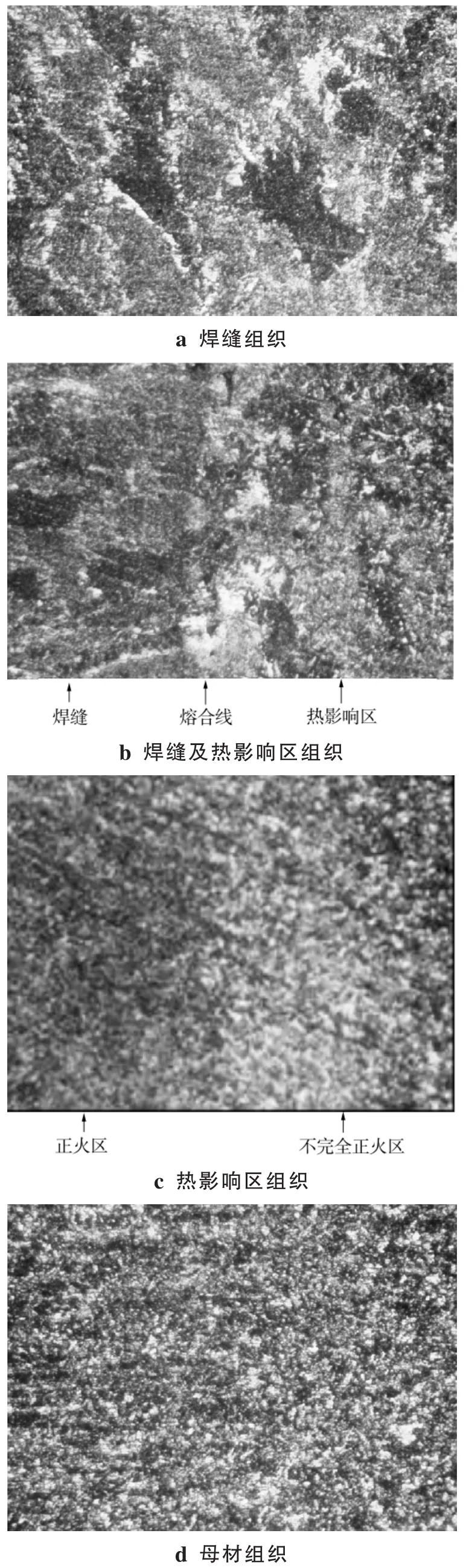

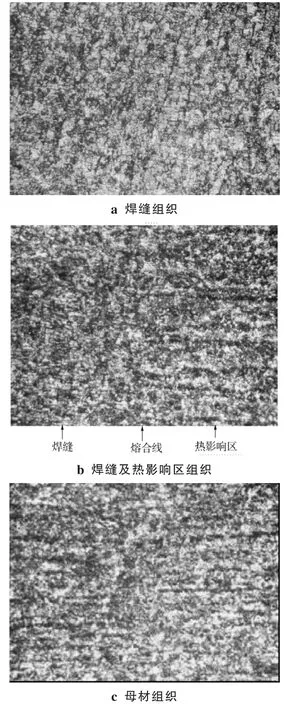

(2)金相微观检验结果。三种热处理状态试样的金相微观检验结果见图12~图14(图12热处理状态为焊后经590℃/2 h热处理,图13热处理状态为焊后经640℃/2 h热处理,图14热处理状态为焊后经920℃/1 h+590℃/2 h热处理)。

2.5焊后热处理工艺与接头硬度的关系

根据表4和图6~图11的硬度测试结果,并结合金相微观检验情况可知,焊接接头中焊缝区、热影响区和母材区的HV10硬度与试样的热处理状态存在以下关系。

表4 试样的维氏硬度测试结果

图6 A1-1、A1-2正面硬度测试

图7 A1-1、A1-2背面硬度测试

图8 A2-1、A2-2正面硬度测试

图9 A2-1、A2-2背面硬度测试

图10 A3-1、A3-2正面硬度测试

图11 A3-1、A3-2背面硬度测试

(1)试样在焊态AW(不经焊后热处理)条件下,会形成组织和性能极不均匀的焊接热影响区。热影响区的组织和性能变化很大程度上取决于母材本身在不同加热和冷却条件下的物理冶金特点。当冷却速度过快时,钢的热影响区粗晶区金属会生成马氏体组织,硬度值较高。从表4和图6~图11的测试结果可知,硬度最高点出现在热影响区中,在试样同截面上HV10硬度最大差值达91 HV10,不能满足设计图样提出的任意两点硬度差小于等于20 HV10的技术要求。

(2)试样经590℃/2 h焊后热处理后,焊接接头的组织和性能虽然比焊态均匀,维氏硬度也有所降低。由图12可知,其焊缝、熔合线、热影响区的晶粒及组织远不如母材金属细小、均匀,其硬度分布仍然存在较大差异。从表4、图6、图7(试样编号A1-2)的测试结果可以看出,试样经590℃/2 h焊后热处理后,母材金属的硬度略有下降,而焊缝区和热影响区的平均硬度水平有明显降低,在试样同截面(包括焊缝区、热影响区和母材金属)上HV10硬度最大差值下降到57 HV10。

(3)将试件焊后热处理温度提高到640℃/2 h后,从表4、图8、图9(试样编号A2-2)的测试结果可知,在试样焊接接头同截面上的HV10硬度差会进一步下降,最大差值下降到47 HV10硬度。维氏硬度差值仍不能满足设计图样规定的任意两点硬度差小于等于20 HV10的技术要求。这是因为虽然随着回火温度的提高,其硬度逐渐下降,由图13可知,回火温度提高后,其焊缝、熔合线、热影响区的晶粒及组织仍然不如母材金属细小、均匀,其硬度分布必然存在不均匀性。

图12 A1-2试样金相微观组织(590℃/2h热处理,160×)

图13 A2-2试样金相微观组织(焊后640℃/2h热处理,160×)

图14 A3-2试样金相微观组织(920℃/1 h+590℃/2 h热处理,160×)

(4)试样经920℃/1 h+590℃/2 h状态(即焊后正火加回火)热处理后,由图14可知,焊接接头经正火后,其焊缝及热影响区的过热晶粒得到细化,正火的珠光体组织比消应力状态的珠光体组织的片层间距小,焊缝、熔合线和热影响区的组织与母材的组织基本相同,正火后再回火既能明显降低组织应力、稳定尺寸,又能明显改善组织和性能(特别是硬度)。因此,焊件经正火加回火后,其组织和性能更加均匀,焊缝区和热影响区的平均硬度进一步下降,并与母材金属趋于一致。从表4、图10、图11中(试样编号A3-2)的测试结果可以看出,在同一截面上的焊缝、热影响区和母材金属上任意两点的HV10硬度差减小到14 HV10,完全满足设计图样规定的小于等于20 HV10的技术要求。

3 结论

(1)对于ASTM A516M Grade485钢材熔化极气体保护焊焊接接头,在焊态(不经焊后热处理)条件下,焊接接头同一截面上的焊缝、热影响区和母材金属中任意两点的HV10硬度差达91HV10,不能满足设计图样规定的小于等于20 HV10的技术要求。

(2)试样经590℃/2 h焊后热处理后,母材金属的硬度略有下降,焊缝区和热影响区的平均硬度明显降低,在试样焊接接头同截面上(包括焊缝区、热影响区和母材金属)任意两点的HV10硬度差明显减小。将焊件焊后热处理温度提高到640℃/2 h后,在试样同截面上的HV10硬度差会进一步下降。因此,随着焊后热处理温度的提高,焊接接头任意两点间的维氏硬度差减小,但仍不能满足任意两点维氏硬度差小于等于20 HV10的技术要求。

(3)试样经920℃/1 h+590℃/2 h状态(即焊后正火加回火热处理)时,焊缝区和热影响区的平均硬度进一步下降;焊接接头中的晶粒得到细化,组织和性能更加均匀,在试样同截面上(包括焊缝区、热影响区和母材金属)任意两点间的HV10硬度最大差值减小到小于14 HV10内,完全满足设计图样小于等于20 HV10的技术要求。工艺评定的各项力学性能指标也完全符合相关标准的规定。实践证明,对于ASTM A516M Grade485钢材,采用熔化极气体保护焊,焊后经920℃/1 h+590℃/2 h(即焊后正火加回火热处理)热处理工艺,焊接接头的维氏硬度差完全能控制在20 HV10以内,并且焊接工艺评定结果符合ASME-Ⅸ标准规定。若将该焊接和热处理工艺应用于产品时,能够保证镜板零件焊接接头的力学性能和维氏硬度差达到设计图样的技术要求。

[1]中国机械工程学会焊接学会.《焊接手册》(第2卷).北京:机械工业出版社,2014.

[2]ASME锅炉及压力容器规范第Ⅸ卷《焊接和钎接评定》[M].北京:中国石化出版社,2010.

Impact of PWHT on weld joint hardness of ASTM A516M Grade485 steel in GMAW

HE Fuyin

(Chengdu Tianbao Heavy Industry Co.,Ltd.,Chengdu 610300,China)

The mirror plate in Muskrat Falls project has very rigorous requirement on the hardness of welding joints.Using simulated product welding heat treatment process of specimen for welding and heat treatment process tests,through NDE,PWHT,physical and chemical test,macroscopic,micro metallographic examination and hardness test,prove that ASTM A516M Grade485 steel by melting mixed gas protection welding,adopting reasonable heat treatment method after welding,which can eliminate the welding residual stress,stabilize theweldment size,and can guarantee the weld mechanical properties meet the requirements of welding procedure qualification,the Vickers hardness distinction at any two points located in the weld,HAZ and base material does not exceed 20 HV10.By experimentation,when the determined method of welding and heat treatment process and technological parameters is reasonable,can guarantee the performance of the welded joint to satisfy the requirements of the design pattern.

post weld heat treatment;ASTM A516M Grade485 steel;GMAW;welding joints;hardness

TG441.8

A

1001-2303(2016)04-0059-08

10.7512/j.issn.1001-2303.2016.04.13

2014-12-04;

2015-02-03

何富银(1964—),男,四川遂宁人,焊接工程师,主要从事焊接及热处理工艺工作。