失效销轴表面修复用Fe-Cr-B-Si系合金粉末

2016-12-06孟庆禹张成建信若飞卢长煜

吴 斌,马 国,黄 松,孟庆禹,张成建,信若飞,卢长煜

(1.徐工集团江苏徐州工程机械研究院,江苏徐州221004;2.徐州重型机械有限公司,江苏徐州221004;3.徐州徐工环境技术有限公司,江苏徐州221004)

失效销轴表面修复用Fe-Cr-B-Si系合金粉末

吴 斌1,马 国1,黄 松1,孟庆禹1,张成建2,信若飞2,卢长煜3

(1.徐工集团江苏徐州工程机械研究院,江苏徐州221004;2.徐州重型机械有限公司,江苏徐州221004;3.徐州徐工环境技术有限公司,江苏徐州221004)

针对工程机械中常见的销轴磨损失效形式,采用雾化法研制了两种Fe-Cr-B-Si系合金粉末。采用等离子弧喷焊方法分别制备堆焊耐磨层,并对两种合金粉末堆焊耐磨层进行了化学成分、显微组织、硬度、耐磨性的对比分析。结果表明,两种合金粉末的堆焊显微组织均由初生γ+共晶(Fe2B+γ)组成,粉末FB2的堆焊合金中w(B)为粉末FB1的2.5倍,共晶(Fe2B+γ)的含量更高,硬度值更高,耐磨性为粉末FB1的2.56倍。粉末FB2相对于粉末FB1更适合于失效销轴的表面修复。

等离子弧喷焊;显微组织;硬度;耐磨性

0 前言

工程机械中,销轴是工作装置中最重要的铰接件。由于工作环境恶劣,销轴的磨损是必然的[1-3]。当磨损达到一定程度时即报废,若不及时更换销轴,将会造成严重的后果。更换下来的销轴因无相应的修复技术,只得进行报废处理,造成资源、能源的浪费。

等离子喷焊技术是一种现代表面强化技术,具有稀释率低、工艺稳定性好、易实现自动化、焊层质量稳定的特点,被广泛应用于各类零件的表面强化及表面修复中[4]。其常用的喷焊金属材料主要包括

铁基合金材料、钴基合金材料和镍基合金材料。铁基合金材料耐磨性能优良,经济性较好,故铁基合金材料是堆焊材料中应用最广泛的合金材料。在铁基合金材料中,Fe-Cr-B-Si系合金材料显微组织中因含有大量的硼化物,具有较好的耐磨性,故Fe-Cr-B-Si系合金又是铁基合金材料中应用最多的一类合金材料。

本研究利用等离子喷焊技术解决销轴表面磨损的失效问题。首先针对销轴的失效形式进行分析,并研制了两种修复用Fe-Cr-B-Si系合金粉末,测试和分析Fe-Cr-B-Si系合金粉末的性能,在此基础上进行了销轴样件的喷焊修复。不仅解决了磨损失效销轴的修复问题,并且节约了大量的资源和能源,带来一定的经济效益、社会效益和环境效益。

1 试验材料与方法

1.1 失效分析

零部件表面的摩擦磨损与其表面显微组织、磨料的类型、相对的移动和负载以及某些化学或者温度效应等多种因素有关[5]。为了制备适宜的修复材料,首先需要对销轴的失效机理进行分析。

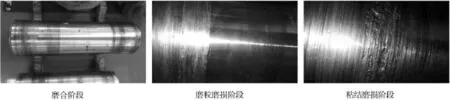

销轴磨损主要经历磨合、磨料磨损和粘结磨损三个阶段,如图1所示。在磨料磨损阶段,由于工作环境恶劣多尘土泥沙,而销轴销套结构形式简单,泥土沙石等磨粒极易进入到销轴销孔的接触区域,划伤零件表面。受磨粒强度硬度以及销轴与轴孔接触面应力状态的影响,磨粒冲击产生的磨损会产生特殊的切屑,并在被破坏的金属表面上形成长扁豆状凹坑。当磨料磨损进展到一定程度,出现粘结磨损时,销轴的寿命也意味着结束。因此销轴失效主要是由磨粒磨损造成的。磨粒磨损又可分为硬磨粒磨损和软磨粒磨损[5-6],而销轴的磨粒磨损则属于硬磨粒磨损。

图1 销轴磨损各阶段示意Fig.1Schematic diagram of pin roll abraded different phase

1.2 粉末制备

根据销轴的失效分析结果,结合实际使用工况环境综合考虑,采用雾化法进行了两种Fe-Cr-B-Si系合金粉末的制备,其制备过程如图2所示。

图2 等离子喷焊粉末制备Fig.2Prepared plasma spray welding powder

制备的两种粉末编号分别为FB1和FB2,其区别是粉末FB2配料时硼铁加入量大约为粉末FB1的3倍,两种粉末完成制备后经检验粒度在53~150 μm,并具有较好的流动性和松装比重。

1.3 喷焊试验

由于待修复的销轴的材质为42CrMo,故试验用试块从φ85 mm材质为42CrMo的废旧销轴样件中取样,试块尺寸φ85 mm×15 mm,喷焊前去除表面在机械加工过程中产生的油污、铁锈、氧化皮等污物,并用丙酮清洗以获得洁净表面。

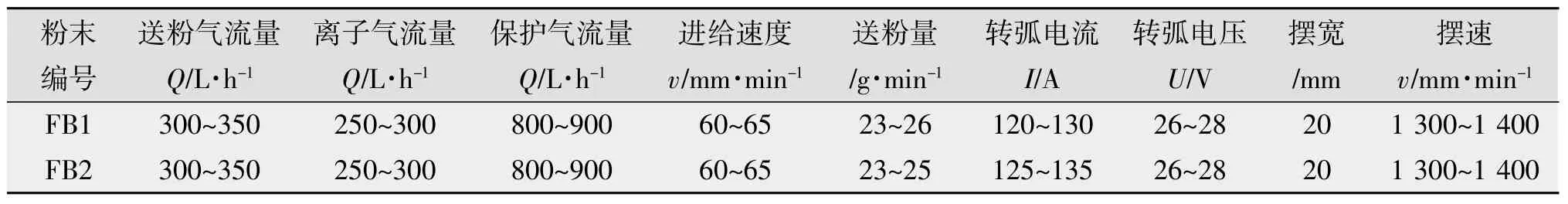

喷焊设备为PTA-400E4-ST-4型等离子喷焊设备,在配套转台上进行试验,工艺参数如表1所示,完成喷焊试样的制备。

1.4 试验方法

采用ARL-3460型电火花直读光谱仪测试试样的堆焊层成分,用于化学成分分析的平面距离熔合线约2 mm。

用线切割的方法在制备的喷焊层上切取规格为10 mm×10 mm×15 mm的金相试样,金相磨制面为堆焊层表面。经粗磨、细磨、抛光后用FCl3+HCl+酒精溶液浸蚀[7],腐蚀时间约10~20 s,用高纯酒度精清洗、吹干后在DMI1500型倒置式金相显微镜下进行观察。

表1 等离子喷焊工艺参数Tab.1Plasma spray welding parameters

采用THRP-150D型数显洛氏硬度计测试试样堆焊层表面硬度,洛氏硬度选用C标尺,测试载荷150 kg,保荷时间5 s。堆焊层硬度测试面距离熔合线约2 mm,每个试样测定5个硬度值并取平均值。

采用显微硬度计对组织中的硬质相进行分析,所加载荷为25 g、保荷时间为5 s。

采用MMW-1型销盘式摩擦磨损试验机测试喷焊层耐磨性。以堆焊层为试验销,淬火热处理后的42CrMo材料为试验盘。每种堆焊材料加工至少3个试验销,摩擦磨损试验的基本参数如表2所示。

表2 摩擦磨损试验基本参数Tab.2Wear test parameter

2 试验结果与分析

2.1 化学成分

两种合金粉末喷焊层的化学成分如表3所示。

表3 两种合金粉末化学成分Tab.3Composition of two alloy powder%

由表3可知,FB1、FB2两种等离子喷焊层主要由C、Mn、Si、Ni、Cr、B及Fe等元素组成,并且Cr元素含量高,FB1、FB2两种铁基粉末喷焊层成分的差别主要是B含量不同,粉末FB2的w(B)比FB1高出约2.5倍,这是因为粉末FB2在制备时加入的硼铁含量较大所导致。元素含量的差别也导致喷焊层组织与性能的差异。上述元素可以分为两大类,一类是促进铁素体形成及稳定元素,如Si、Cr等;另一类是促进奥氏体形成及稳定元素,如C、Mn、Ni等。C能够提高材料的硬度及强度,并形成碳化物;Cr能够提高提高材料的耐蚀性,并能形成合金化合物;B在钢中溶解性很低,最大溶解度只有0.025%,当B含量高时,主要以硼化物的形式存在。

除此之外,两种粉末中均添加了含量约1%的Si元素,这是为了增加共晶碳化物的形核数目,降低共晶碳化物的尺寸。

2.2 组织

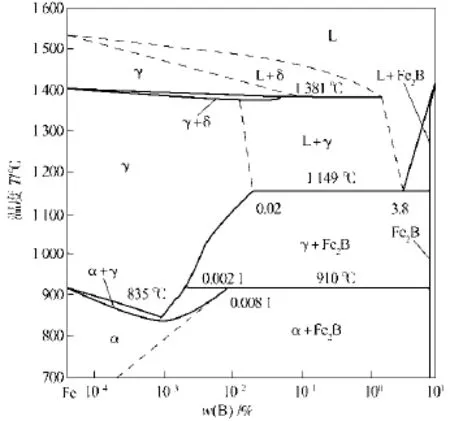

由于喷焊层中含有较多的B元素,因此有必要分析Fe-B合金相图,如图3所示[8]。

图3 Fe-B二元相图Tab.3Fe-B phase diagram

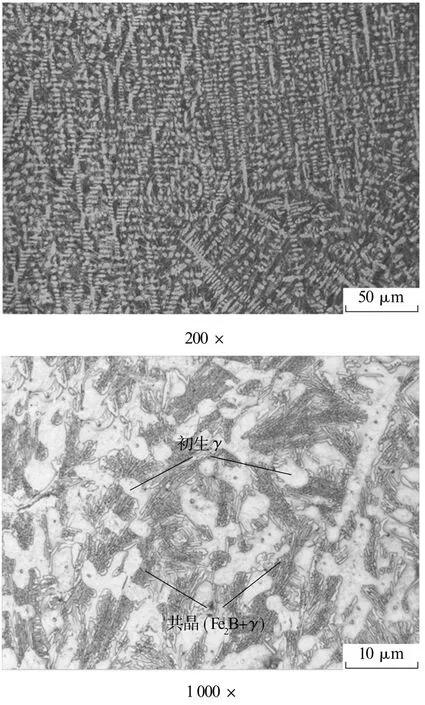

粉末FB1等离子喷焊层横截面的金相组织如图4所示,组织有外延生长的现象,生长方向与热扩散方向一致,晶粒呈现胞状形态[9]。由图3可知,w(B)=0.48%的合金为亚共晶成分,液态金属首先析出δ相,1 381℃以下转变为γ,胞状晶为先共析γ,当晶界处B元素达到3.8%共晶点时,在1 149℃以下形成(γ+Fe2B)共晶组织,温度继续下降至910℃,

先析出γ及共晶反应生成的γ转变为α,由于喷焊层含有较多的奥氏体稳定元素,如C、Mn、Ni等,不会发生γ向α的转变[10-11]。

图4 粉末FB1喷焊层Tab.4Phase diagram of powder FB1

图5为粉末FB2等离子喷焊层横断面的金相组织,组织外延生长更加明显,树枝晶明显且含量较多,相比于粉末FB1晶粒细长。w(B)=1.18%时同样为亚共晶成分,组织转变同粉末FB1类似,不同的是由于B含量较多,发生共晶反应相对要早,晶界处共晶组织含量比FB1多。

图5 粉末FB2喷焊层Fig.5Phase diagram of powder FB2

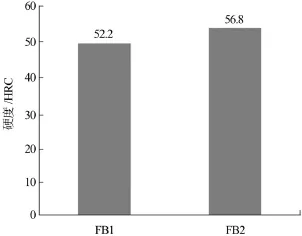

2.3 硬度

由图6可知,两种粉末喷焊层的硬度均大于50 HRC,粉末FB1堆焊层的硬度低于粉末FB2堆焊层的硬度。从组织分析中可以看出,两种材料喷焊层组织都由初生γ+共晶(Fe2B+γ)组成,结合显微硬度测试,初生γ硬度约300 HV,共晶(Fe2B+γ)硬度约1 100~1 300 HV,由于粉末FB2材料喷焊层共晶组织相对于FB1含量更高,因而其硬度也更高[12-13]。

由于销轴所用的42CrMo材料都是经淬火后中低温回火或表面感应淬火处理,硬度为55~59 HRC,因此粉末FB2从硬度指标上来说更适合于42CrMo销轴的修复。

2.4 耐磨性

喷焊层的磨损失重情况如图7所示。粉末FB2堆焊层的磨损失重为5.35 mg,粉末FB1的堆焊层磨损失重为13.67 mg。经计算,粉末FB2的单位时间磨损率约0.09%,低于粉末FB1的0.23%,粉末FB2喷焊层的耐磨性是粉末FB1的2.56倍[14]。

3 结论

(1)粉末FB1和粉末FB2堆焊合金显微组织由初生γ+共晶(Fe2B+γ)组成。其中粉末FB2堆焊合金显微组织中的共晶(Fe2B+γ)的含量大于粉末FB1。

(2)粉末FB2的堆焊合金的硬度比粉末FB1的堆焊合金硬度略高,这是由于粉末FB2堆焊合金中

共晶(Fe2B+γ)的含量比粉末FB1含量高。

图6 喷焊层硬度测试结果Fig.6Hardness of spray welding layers

图7 喷焊层磨损失重情况Fig.7Loss mass of spray welding layers

(3)粉末FB2的堆焊合金层耐磨性更好,是粉末FB1堆焊合金层的2.56倍。

(4)粉末FB2的硬度更高,耐磨性更好,更适合于40Cr和42CrMo材质销轴的表面磨损修复。

[1]言兰,姜峰,融亦鸣,等.寿命思想在销轴组设计中的应用方法[J].机械工程学报,2013,49(15):130-136.

[2]李毅,冯坤.工程机械常用销轴磨损失效分析[J].失效分析与预防,2013,8(6):376-379.

[3]张丽,王国安,蒙秋红.铰接销轴磨损失效分析及改进[J].失效分析与预防,2010,5(1):44-47.

[4]王怀志.铝青铜减摩粉体涂层及摩擦磨损性能[D].甘肃:兰州理工大学,2010.

[5]周野飞.Fe_Cr_C_X堆焊合金显微组织演变及其耐磨性[D].河北:燕山大学,2013.

[6]姜峰,李剑锋,李方义,等.基于磨损预估的销轴等寿命设计方法研究[A].第四届世界维修大会论文集[C].[出版者不详],2008:844-849.

[7]董加坤.制作奥氏体不锈钢金相试样的高效浸蚀剂配方及使用方法[J].金属热处理,2011,36(5):133-135.

[8]Bker H.ASM Handbook.Alloy Phase Diagrams[M].ASM International,Materials Park,Ohio 44073-0002,1992:281.

[9]林鑫,李延民,王猛,等.合金凝固列状晶/等轴晶转变[J].中国科学(E辑),2003,33(7):577-587.

[10]符寒光,邢建东,黄黎明.高硼低碳合金(FBC)凝固和热处理组织研究[A].中国铸造活动周论文集[C].[出版者不详],2006:470-477.

[11]符寒光.高硼低碳铁基合金凝固组织研究[J].材料热处理学报,2006,27(2):63-66.

[12]刘仲礼,李言祥,陈祥,等.硼、碳含量对高硼铁基合金组织和性能的影响[J].钢铁,2007,42(6):78-82.

[13]佴启亮,郑文杰,宋志刚,等.硼含量对含硼不锈钢组织性能的影响[J].钢铁研究学院,2013,25(6):53-57.

[14]赵成章.超硬质对堆焊层耐磨性的影响[J].沈阳工业大学学报.1987,9(2):49-58.

Research of Fe-Cr-B-Si hardfacing alloys on wearing axles

WU Bin1,MA Guo1,HUANG Song1,MENG Qingyu1,ZHANG Chengjian2,XIN Ruofei2,LUChangyu3

(1.Jiangsu Xuzhou Construction Machinery Research Institute,Xuzhou 221004,China;2.Xuzhou Heavy Machinery Co.,Xuzhou 221004,China;3.XCMG Environment Technology Co.,Ltd.,Xuzhou 221004,China)

For the common failure modes of axles on construction machinery,the method of automization was used to develop two kinds of Fe-Cr-B-Si alloy powders.A plasma spray welding technology was used to prepare wear-resisting overlays,and chemical structure,microstructure,hardness and wear resistance were evaluated and compared to two spray welding overlays.The results show that the microstructure of two kinds of spray welding layers are consisted of primary γ and eutectic(Fe2B+γ),the Boron content in FB2 is 2.5 times of that in FB1.While(Fe2B+γ)content is higher,the hardness is higher,and the wear resistance of FB2 is 2.56 times of FB1.FB2 is more suitable in repairing of wearing axles.

plasma spray welding;microstructure;hardness;resistance

TG456.2

A

1001-2303(2016)08-0071-05

10.7512/j.issn.1001-2303.2016.08.17

2016-03-02;

2016-04-18

吴斌(1985—),男,山东泰安人,工程师,硕士,主要从事工程机械焊接工艺技术研究工作。