焊接装备在上汽大众白车身生产线上的应用

2016-12-06杨树强王爵丰张若冰

杨树强,王爵丰,张若冰

(上汽大众汽车有限公司,上海201805)

焊接装备在上汽大众白车身生产线上的应用

杨树强,王爵丰,张若冰

(上汽大众汽车有限公司,上海201805)

介绍上汽大众汽车有限公司(以下简称上汽大众)白车身生产线上相关焊接装备的应用情况,以普通点焊、单面点焊、激光焊和激光钎焊为例,从其在上汽大众车身生产线上应用的历史演变情况,结合节能减排和其他一些要求,从柔性高、节拍快、自动化率高、标准化程度高、生产安全性高、设备开动率高、装备轻量化、改造时间短等角度,进一步分析了上汽大众白车身生产线目前所面临的主要挑战、应对思路及其发展趋势,如何建设高速、高柔性、高标准化、节能、安全并兼具一定经济性的白车身生产线将是未来一定时间内的主要课题。

白车身;点焊;激光焊接;标准化;节能

0 前言

在过去近30年的时间里,国内汽车市场不断发展壮大,与此同时,上汽大众也从一个车身车间,一条只生产老桑塔纳的白车身生产线,发展到现在全国各地超过8个车身车间,生产线涵盖从A0级到B级别多达10种以上的车型。相应地,白车身生产线的焊接装备也在不断发展。其中,有不少装备上汽大众在国内都是比较早,甚至是首先应用的,比如激光焊、一体式点焊装备等等。

在此将介绍上汽大众白车身生产线上的主要焊接设备,当前白车身生产线所面临的主要挑战及其应对构想和发展趋势。

1 上汽大众白车身的主要连接工艺类型

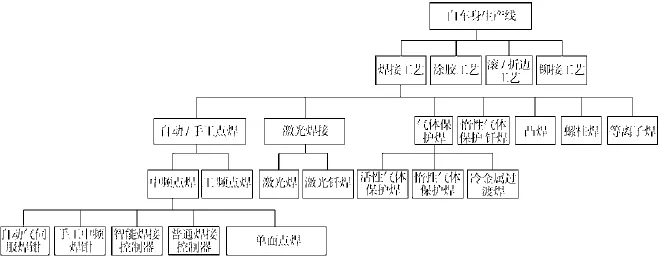

上汽大众的白车身生产线在用主要工艺如图1所示,可分为焊接、涂胶、滚折边和铆接四大类工艺,焊接是其中最主要的连接工艺类型。

图1 上汽大众白车身生产线上的连接工艺类型

1.1 普通点焊

目前国内外主流整车厂的汽车车身焊接仍然以电阻点焊为主[1]。

上汽大众使用的点焊装备最早是从工频分体式焊钳和相应工频焊接控制器开始,在2004年途安项目之前,上汽大众的车身车间几乎是清一色的分体式点焊装备,包括帕萨特B5的白车身生产线。这种焊接装备成本较低,焊钳轻巧灵便,适合于初期投资较小的项目;主要缺点是能耗高,焊钳与焊接控制器之间的电缆重,并且电缆长度要求不能太长。

从2004年途安项目开始,上汽大众主要使用一体式工频焊接设备取代分体式焊接设备。一体式焊接设备虽然初期投资高于分体式,但适用性较广且节能。

近年来白车身上应用的高强度和超高强度钢板越来越多,中频技术越来越成熟,装备的价格也逐渐下降,上汽大众已在后续全新白车身项目中全面采用中频点焊设备取代工频点焊设备。在自动焊接部分,为了进一步保证焊接质量,将全部采用自适应焊接,在手动焊接部分,也将陆续采用自适应焊接。

在节能方面,根据测算,工频手工点焊一体式比分体式节电超过70%,节水超过67%;一体式中频点焊比工频点焊节电约10%。

1.2 单面点焊

单面点焊工艺是近年德国大众联合德国FFT EDAG Produktionssystem GmbH公司新推出的一种工艺,应用在门盖包边之后,取代此前应用的感应加热凝胶,如图2~图4所示,包括气伺服机器人焊钳、电极帽修磨与更换组合体和中频自适应焊接控制器。

图2 单面点焊的焊接位置

实现校准、电极帽修磨、电极帽更换一体图3 单面点焊设备组合站

图4 自动气伺服焊钳

与感应加热凝胶工艺相比,该工艺有如下优点:

(1)单面焊设备属于标准设备,易于操作,且焊接性能可靠。

(2)单面焊设备柔性高,可应用的零件范围广。

(3)适应高节拍,可以满足60 JPH(jobs per hour)的要求。

(4)单面焊对零件表面质量影响小。

(5)减少了凝胶感应加热时的气体挥发。

1.3 激光焊

激光焊具有热输入量低、热影响区小、焊接变形小、位置精确、重复性高、焊接速度高的特点[2]。

上汽大众应用激光焊接的历史可以追溯到1999年,首款应用激光焊的车型是帕萨特B5,焊接区域在车顶与侧围连接处以及后盖(行李箱盖)上。

目前上汽大众应用的激光焊接主要有激光焊和激光钎焊,前者是指只有母材熔化,不加入钎料而把零件连接在一起的焊接;后者主要是指母材基本不熔化,加入的钎料熔化、冷却后最终实现零件连接在一起的焊接。

上汽大众目前激光焊的接头形式主要有:①搭接斜角焊缝,如过去帕萨特B5、领驭和昊锐的车顶与侧围连接处;②I形焊缝,如途安、途观、过去02/ 03款Polo的侧围、侧围与底板连接区域等。

由于这种类型的焊接对零件匹配以及相应的尺寸保证体系要求较高,批量生产中的质量控制复杂。

上汽大众目前激光钎焊的接头形式主要是卷边角焊缝,如Polo、途安、途观、朗逸、新帕萨特等车型的车顶与侧围连接区域,部分车型的后盖区域和侧围落水槽区域。

由于这种类型的焊接对零件匹配要求相对较低,焊后质量稳定,外形美观,结构强度高,目前已经成为大众集团某些特定零件连接的标准工艺。

图5为激光钎焊焊缝在试片上的外观形貌,亮白色的部分为焊缝,浅灰色的为母材;图6为激光钎焊卷边角焊缝的断面宏观金相。

图5 激光钎焊焊后的外观形貌

图6 激光钎焊卷边角焊缝的断面宏观金相

激光焊接的工艺装备主要由激光镜组、光缆、激光房和激光源等构成。十几年前,上汽大众在帕萨特B5项目使用的激光源是Nd:YAG(掺钕钇铝石榴石晶体)激光源,而目前应用最多的是二极管激光源。如不考虑通货膨胀,两者相比,二极管激光源设备单价下降了50%以上,能耗降低了80%以上。激光房是对人员保护的重要屏障,由于是一个相对独立的密闭空间,也需要考虑消防问题,上汽大众将在今后的项目中陆续采取一些措施。

上汽大众不久前进行了两项有关激光焊接的工艺测试,一项是激光点焊,一项是小点焊。前者是由美国IPG Photonics公司提供激光点焊钳,外形类似于普通的机器人焊钳,从激光束的方向看过去,焊接后在零件上形成蛇形焊缝,不是一条直直的焊缝。这与以前研究的采用激光束完成一个类似圆柱体的所谓激光点焊[3]很不相同。据悉,目前德国其他一些主要焊钳供应商也在测试类似装备。小点焊是指采用比常用电极帽外径小一点的电极帽进行点焊,同时对其外形和内部形状进行一定优化,在焊接质量要求不降低的条件下,解决较小法兰边门盖零件的点焊困难的问题。

除此之外,在上汽大众的车身项目中,激光应用领域将来可能还会有进一步的发展:

(1)激光切割。

对于个别难以通过传统手段完成的冲孔,可能采用激光切割比较容易实现,缺点是速度较慢。

(2)激光打凸台。

有些零件的间隙要求高,需要保证在一定范围内预先打一下凸台,通过控制凸台高度间接控制零件间隙。这种凸台可以考虑采用激光加工实现。

(3)3D激光焊接。

目前激光焊接时,从激光镜组出来的光束打在零件上形成光斑,它随着激光镜组的整体移动而移动,激光镜组不动,光斑也不移动,这在某种程度上限制了激光焊接质量的优化手段,将来可能需要光斑在激光镜组和机器人姿态没有变化时实现一定程度的移动,这种移动要具备机器人第七轴的功能。

(4)铝材和复合材料的激光焊接。

未来铝材将会在车身上应用得越来越多,激光焊工艺也可在铝材方面大显身手。约20年前国外就在研究这方面的内容[4],而到现在还没看到国内有这方面的实际应用。对于复合材料的激光焊接,国内在十几年前已经有研究[5],虽然目前还不可能在中低端车型的车身骨架上使用复合材料。

2 上汽大众白车身生产线面临的主要挑战及应对设想

随着最近几年国内乘用车市场的蓬勃发展,各主机厂也在积极应对,无论是产能的提升,还是车型的更新速度等,都有更高的要求。白车身生产线作为乘用车生产的核心内容,几乎任何较小的改款、改型都会导致白车身生产线的变化,因此面临的挑战也很大。

2.1 上汽大众白车身生产线的发展趋势及面临的挑战

2.1.1 柔性高

本研究的柔性主要是指柔性制造中的过程柔性和生产柔性[6]。未来汽车生产的大规模定制模式[7],对产品设计、生产制造、供应链管理和网络技术的运用也提出了更高的要求和挑战。

目前在上汽大众的任意一个车身车间,都没有从前那样只生产单一车型的情况了,都是几种不同的车型混线生产。

2.1.2 产能高

由于市场的需求量大、销量高,对生产多个车型的同一个车间来说,总的产能也要高,从很早以前不到10 JPH,到现在普遍要求60 JPH,将来的要求可能还会更高。

2.1.3 自动化率高

目前50%以上的工业机器人应用在汽车领域[8]。近年劳动力成本逐渐提高,而机器人等自动化设备的价格在下降,将促成未来机器人的应用比例逐步扩大,生产线的自动化率逐步提高,因而生产线的复杂程度提高,项目调试和维护的工作量增加,实施的技术难度大大增加。

2.1.4 标准化程度高

上汽大众的生产线多,地域分布广,装备复杂,必然要求标准化程度高,对标准的建立、维护提出了更新、更高的要求。

2.1.5 单车生产能耗降低

为适应节能环保的需要,要求单车生产能耗将逐步降低,一些低成本、高能耗的生产装备将无法满足这样的要求,需要淘汰。

2.1.6 项目周期缩短

车型更新换代快、产能高、混线生产,为减少项目改造带来的停产损失,要求生产线新建和改造的项目周期逐步缩短,这对从方案规划到现场调试直至交付的整个项目过程提出了更高要求。

2.1.7 生产安全要求高

高效生产要保证安全,而装备和生产布局的复杂化、生产节拍的提高也对生产安全带来了更大的挑战。

2.2 应对上述挑战的设想

2.2.1 减少辅助时间

以总拼和底板主线工位间的输送为例,低产能生产线的单个节拍内的输送时间(含升降)可能要接近20 s,而高产能生产线缩短为12 s,将来还要进一步减少。在激光钎焊焊缝自动工位的安全门上开设小窗口用于更换打磨片,避免工人进出工位,节省了时间。

2.2.2 提高设备开动率

采用新技术提高设备开动率,比如新型修磨技术提高更换电极帽的时间间隔;采用7轴机器人气伺服焊钳;采用高速机器人等。

2.2.3 装备轻量化

目前业界讨论比较热的轻量化概念主要集中在车身用料方面,而车身工艺装备的轻量化也很重要,如轻量化的焊钳、轻量化的换枪盘、轻量化的机器人、轻量化的抓手等。

2.2.4 设备安装前的预集成

与国内一些主机厂不同,上汽大众主要的设备安装工作历来是在生产现场进行的。随着项目改造停产时间的逐渐压缩,在现场的安装时间越来越少,为了保证项目如期进行,部分工作需要进行预集成,如安装过程的预演练、预安装调试、计算机离线模拟安装,将变得越来越重要。

2.2.5 标准化

标准化主要分为工艺装备的标准化和生产线布置方案的标准化,实现在不同厂区的技术装备和生产线布置符合统一的标准体系,伴随着标准的升级,技术装备和生产线相应升级。

(1)工艺装备标准化。

集中控制白车身生产线及其元器件的技术标准版本,从而实现上汽大众在全国各地工厂的白车身生产线的技术装备标准以及应用类型品牌的统一管理,保证了各地的白车身生产线共享同一个标准体系。

(2)生产线布置标准化。

对白车身生产线的布置方案都由专门的人员集中制定,制定方案时遵循的设计理念统一,采用的标准统一,并进行横向和纵向的对标,经过多角度论证后确定最终方案。

2.2.6 采用节能技术

(1)新的焊接技术应用。

为了降低能耗,提高焊接质量,淘汰工频点焊,全面采用中频点焊技术。

(2)采用新型照明。

在车间内大量采用LED工位照明,淘汰传统照明,节省电能。

(3)采用节能电机。

(4)采用节能机器人。

(5)逐步减少需要高压气(1.2 MPa)的装备应用。

考虑采用电伺服机器人焊钳取代气伺服机器人焊钳的可能性。目前已经完成初步试验,预期良好。

3 结论

从上汽大众几十年在白车身制造方面的发展过程来看,白车身生产线的生产柔性越来越高,产能越来越高,自动化率越来越高,设备的标准化程度越来越高,项目改造周期越来越短,单车能耗越来越低,生产安全要求越来越高,是挑战更是机遇。

在某种程度上这也代表了当前国内汽车制造业发展的一个趋势,也显示了将来发展的方向:建设高速、高柔性、高标准化、节能、安全的白车身生产线。

[1]王广勇.先进的车身焊接[J].电焊机,2013,43(2):1-7.

[2]Bayshore K,Williams M S.Laser beam welding and formability of tailored blanks[J].Welding J.,1992:345s-351s.

[3]Yang Y S,Lee S H.A study on the joining strength of laser spot welding for automotive applications[J].Journal of Materials Processing Technology,1999(94):151-156.

[4]Behler K,Berkmanns J,Ehrhardt A,et al.Laser beam welding of low weight materials and structures[J].Materials& Design,1997,18(4/6):261-267.

[5]牛济泰,王慕珍,来忠红,等.SiCw/6061Al铝基复合材料激光焊机理[J].焊接学报,2000,21(1):1-4.

[6]张敏,魏伟.浅谈汽车生产中的柔性制造[J].汽车工艺与材料,2005(6):1-2.

[7]朱源泉.汽车生产的大规模定制模式[J].知识经济,2010(6):29-30.

[8]廉立静.工业机器人在汽车制造业的重要作用[J].现代零部件,2009(2):36-37.

Application of welding equipment in car body production lines in SAIC Volkswagen

YANG Shuqiang,WANG Juefeng,ZHANG Ruobing

(SAIC Volkswagen Automotive Co.,Ltd.,Shanghai 201805,China)

This paper introduces the application of relevant welding equipment in the BIW production lines in SAIC Volkswagen Automotive Co.,Ltd.(abbr.SVW infra),such as normal spot welding,series-spot welding,laser welding and laser brazing.When considering that evolution,combined with energy saving,and some other requirements,namely higher flexibility,higher jobs per hour (abbr.JPH),higher automation rate,higher standardization,higher production safety,higher equipment uptime rate,lightweight equipment,shorter modification time,the major challenges and trends for body production lines in SVW are analyzed further and the corresponding ideas are obtained.How to build the BIW production line with high speed,high flexibility,high standardization,energy saving,safeness and a certain economy will be the main task in this area in the future.

body in white;spot welding;laser welding;standardization;energy saving

TG43

B

1001-2303(2016)08-0058-05

10.7512/j.issn.1001-2303.2016.08.14

2015-06-20;

2016-01-16

杨树强(1973—),男,山东泰安人,硕士,主要从事车身规划、制定车身生产及试验方案、车身焊接质量评价等工作。