动车组底架自动焊接变形控制

2016-12-06尹德猛刘东军田新莉唐衡郴聂丽丽

尹德猛,刘东军,田新莉,唐衡郴,聂丽丽

(中车唐山机车车辆有限公司制造技术中心,河北唐山063035)

动车组底架自动焊接变形控制

尹德猛,刘东军,田新莉,唐衡郴,聂丽丽

(中车唐山机车车辆有限公司制造技术中心,河北唐山063035)

为了提高动车组的生产效率,降低生产成本,满足底架的自动焊接需求,优化了某车型高速动车组底架边梁与地板连接结构,研究了龙门CLOOS机械手焊接某车型高速动车组底架的焊接工艺,通过焊接工作试件及正式产品中焊接变形控制数据的摸索发现,优化后的底架结构可以应用自动焊接,通过制定合理的焊接顺序、预制一定的反变形量以及工艺放量,可以很好地控制底架焊接变形,这样既提高了底架的生产质量与生产效率,又能降低成本。

底架;焊接变形;自动焊接

0 前言

高速动车组铝合金车体底架边梁与地板的焊接以搭接为主,采用手工MIG焊接工艺,人工成本较高且生产周期长,为了缩短生产周期,提高生产效率,在保证动车组运行安全的前提下,优化了某型动车组铝合金车体地板与边梁的焊接结构。边梁与地板连接方式采用插接结构,可以利用机器人进行自动焊接,这样可以解决边梁地板搭接结构焊接时出现的成本高、用时长等问题。然而新的结构与焊接工艺必然会导致新的焊接变形问题,如底架宽度超差、地板平面度超差、边梁角度倾斜等。为了解决新工艺产生的焊接变形问题,本研究从新结构特点分析入手,结合焊接工作试件与正式产品的焊接变形趋势,归纳了底架焊接变形控制难点,通过控制焊接变形量,可以提高底架半宽的尺寸精度,进一步提高车体外观质量和平面度标准[1],为今后类似结构产品的生产提供依据。

1 焊接设备及焊接结构示意

新结构底架焊接所用自动焊接设备为CLOOS龙门双枪单丝自动焊接设备,此设备对较大型材的对接焊缝以及角接焊缝焊接具有一定的优势,其焊接稳定性强,质量较高。

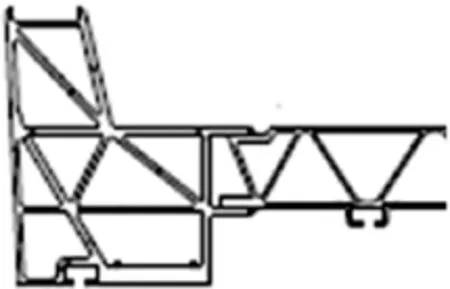

某型动车组铝合金车体底架组成作为重要的承载力部,它继承了CRH3型车与CRH5型车底架结构的特点[2]。某型动车组边梁地板插接焊接结构示意如图1所示,CRH3型动车组铝合金车体底架边梁地板焊接结构示意如图2所示。从使用性能上来讲,两种结构功能相同,都可承载地板载重,但图1结构可以实现自动焊接,结构2由于受边梁的影响,即空间较小,不能使用自动焊接,必须采取手工焊接。然而图1结构与地板整体进行焊接时,较图2结构焊接所受刚性约束较大,焊接变形不易控制,边梁容易产生扭曲变形,且宽度尺寸很难保证,因此,需研究一种地板与边梁整体焊接的工艺,以便指导生产。

图1 插接结构示意

图2 搭接结构示意

2 焊接工作试件制作

为了满足轨道行业焊接标准要求,控制焊缝质量,产品焊接前必须先进行工艺评定,然后制作焊接工作试件,合格后方可进行正式产品的生产。

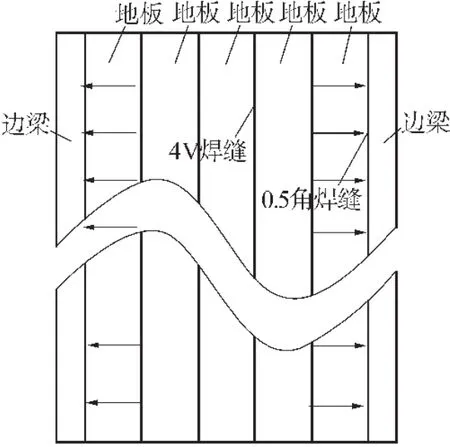

为了更好地控制焊接变形,焊接工作试件时对焊接变形也进行了试探性摸索。焊接工作试件所需材料为正式产品所用型材,不同点是试件长度为3 000 mm,装配图如图3所示。为了验证地板、边梁焊接横向收缩变形,焊前宽度方向放量为6 mm,横向反变形施加量0 mm。焊接工艺方案定为先正装焊接再反装焊接,焊接方向为从一端向另一端进行焊接。

图3 地板边梁装配示意

试件试验焊接后,结果为:试件横向宽度收缩10 mm,垂向变形量为5 mm,边梁倾斜度为3 mm。宽度方向收缩,主要是因为底架结构正反存在12条焊缝,以带坡口对接4V焊缝为主,且地板间焊前装配还会保留约0.5 mm间隙,这促使底架焊接时在焊接应力的作用下收缩量较大。底架垂向变形与边梁倾斜度变形,主要是因为:为了防止底架横向收缩变形与垂向变形,焊前对底架边梁施加了横向与垂向压力,即在这两个方向约束力的作用下,焊接时产生的焊接应力无法释放,然而,当底架所有焊缝焊接完毕,松开边梁的压卡力后,在焊接残余应力的作用下,导致了底架的垂向变形与边梁的倾斜变形。因此,在正式产品生产时,需要对底架边梁与地板施加一定的反变形量用来抵消焊接残余应力而造成的变形。

3 焊接变形控制

3.1底架变形控制要点

底架作为动车组重要的承载部位,铝合金车体底架技术要求较高,宽度尺寸a的公差尺寸为单边-4 mm,边梁倾斜度要求在1.5 mm以内,地板则要求具有上挠度,且不能过大,平面度要求3 mm以内。

3.2焊接工装与装配

产品的正式生产采取的工装与试件焊接相同,产品装配及压卡示意如图4所示,箭头处为侧向压紧位置,然而,由于产品对应的型材较长,压卡点较多,且产品型材两端含有两组侧向压卡型材,而工作试件由于工件长度的限制,两端不含压卡点。另外,为了满足焊接要求,提高焊接质量,地板装配时留有约0.5 mm间隙,边梁与地板搭接焊缝焊前间隙要求为0.8 mm以内。

3.3预留工艺装配放量及反变形

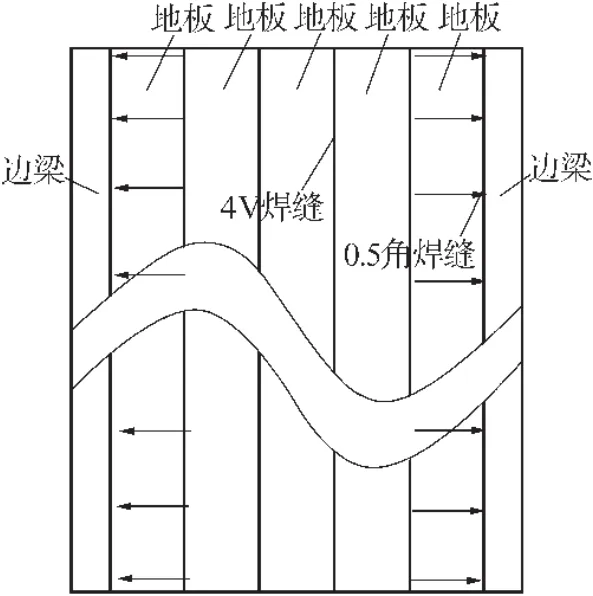

为了更好的控制底架宽度焊接收缩变形,根据工作试件变形量,定为宽度工艺放量为10 mm,这样可以用来抵消地板与边梁整体焊接时造成的焊接横向收缩变形。对于边梁倾斜度的控制,则是在焊接反装地板时,对边梁进行了预制反变形量,反变形量为2 mm,即将反装时边梁上侧区域整体向外拉出2 mm。由于工作试件时,底架横向未加反变形,根据试件变形量在底架反装焊时,对地板横向也做了0 mm、1 mm、2 mm、4 mm、4 mm、2 mm、1 mm、0 mm的预制反变形,边梁、地板预制反变形量如图5所示。

图4 地板边梁装配示意(压卡两端分部)

图5 底架反变形示意

3.4焊接顺序

焊接顺序是焊接变形控制的另一种方式,对控制焊接变形的影响也非常重要。为了不影响焊接效率,采取了工作试件相同的焊接顺序,即先正装焊接再进行反装焊接,中间焊缝向两侧焊缝逐渐焊接的顺序,如图6所示,a、b、c、d、e、f代表了焊接顺序号,焊接方向采取从底架一端向另一端进行焊接。采取此种焊接顺序,地板横向两侧无外力约束,可以使焊接中间焊缝时产生的焊接应力按顺序依次释放,减少底架焊后的残余应力,从而降低底架焊接变形量。

图6 底架焊接顺序示意

3.5焊后分析

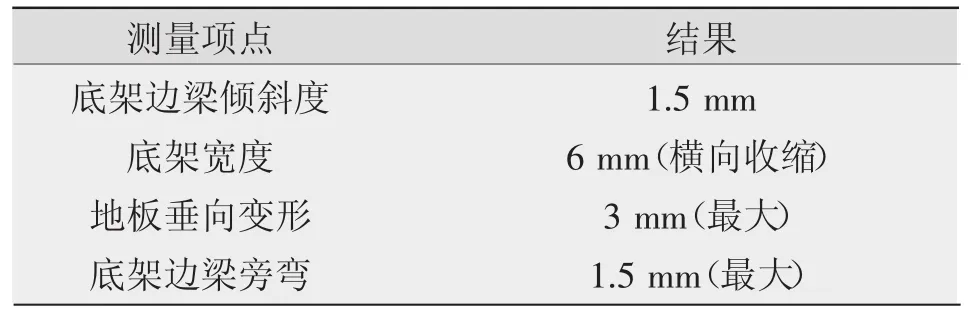

底架焊接后相应数据如表1所示。

表1 底架焊接后相应数据

由表1可知,底架焊前所给反变形量基本可以满足要求。然而,正式产品底架的横向收缩量与工作试件相差为4 mm,通过分析对比发现,工作试件与正式产品焊接还有三点不同,一是工作试件焊前由于受工作试件长度的限制,试件一端缺少压紧;二是在做工作试件时反装未对边梁进行施加反变形,而正式产品时对边梁施加了2 mm反变形量;三是长度相差较大,且对地板整体做了垂向的反变形处理,这三点是造成横向收缩差别较大的主要原因。因此,在产品后续的生产中在保证其他参数不变的前提下,横向工艺放量不能完全采取试件时的放量,只有降低底架横向宽度放量至6 mm才可以很好地控制底架焊接变形。

4 结论

(1)对于某些特殊工件的焊接,由于其独有的焊接结构,通过焊接工作试件可以摸索一些焊接变形的数据,它可以为正式产品的生产提供依据,但不能完全作为正式产品的焊接变形控制数据进行应用。

(2)边梁、地板插接结构底架可以整体运用自动焊进行焊接,通过对底架焊前宽度预留6 mm工艺放量,边梁预制2 mm反变形,地板施加0 mm、1 mm、2 mm、4 mm、4 mm、2 mm、1 mm、0 mm的反变形以及焊中采取先正后反、从中间向两侧同时焊接的焊接顺序可以很好地控制焊接变形,保证产品质量。

[1]张风东,刘胜龙.高速动车组铝合金车体底架焊接变形控制[J].机车车辆工艺,2012(6):22-23.

[2]邹侠铭,韩士宏,尹德猛.新型动车组铝合金车体底架制造工艺研究[J].铁道机车车辆工人,2013(4):4-5.

Deformation conrol of automatic welding for underframe on EMU

YIN Demeng,LIU Dongjun,TIAN Xinli,TANG Hengchen,NIE Lili

(Manufacturing Technical Center CRRC TANGSHAN Co.,Ltd.,Tangshan 063035,China)

In order to improve production efficiency of EMU,reduce production costs,and meet the demands of automatic welding for underframe,the connecting structure of underframe side beam and floor on EMU is optimized.And the automatic welding technology for underframe on EMU with gantry CLOOS robot is studied.By studying the conrol measures for welding deformation in test specimen and formal product,it shows that automatic welding can be applied to the optimized underframe structure,and the welding deformation of underframe can be prevented by setting reasonable welding sequence and predeformation.The automatic welding technology of underframe can not only improve the production quality and production efficiency of underframe,but also reduce the cost.

underframe;welding deformation;automatic welding

TG404

A

1001-2303(2016)05-0106-03

10.7512/j.issn.1001-2303.2016.05.23

2015-12-26;

2016-03-10

中车唐山机车车辆有限公司科技项目(5212302-X235,5212302-X236)

尹德猛(1984—),男,河北沧州人,国际焊接工程师,硕士,主要从事轨道车辆铝合金车体制造技术研究及管理工作。