单点系泊内塔结构焊接修复质量关键因素控制

2016-12-06王久民

王久民

(海洋石油工程股份有限公司,天津300452)

单点系泊内塔结构焊接修复质量关键因素控制

王久民

(海洋石油工程股份有限公司,天津300452)

为了保证单点系泊内塔结构的修复质量,通过选取优秀焊工,合理安排返修顺序,严格控制预热温度、层间温度、热输入量等焊接参数,对内塔返修焊接过程中的组对检验、过程监控、焊后外观检验等环节进行了一系列有效的质量控制活动,使缺陷焊道得到成功修复并检验合格。修复结果表明,严格的质量控制措施,是保证内塔结构成功修复的关键因素。

预热温度;过程监控;焊接热输入;外观检验

0 前言

中海油某海域塔筒结构是单点系泊浮筒的受力构件,起着连接FPSO(浮式储卸油装置)和单点基座的作用,常年承受大风、涌浪等循环载荷的作用,工作环境相对苛刻。塔筒安装失败以后,经检测,环缝出现多处裂纹等缺陷。此时,在最短的时间内,做好焊道返修,使其焊接质量之关键因素得到有效控制,确保内塔结构焊接返修质量,从而保证该油田年度产量,成为一项紧迫的任务。

1 焊道缺陷状况

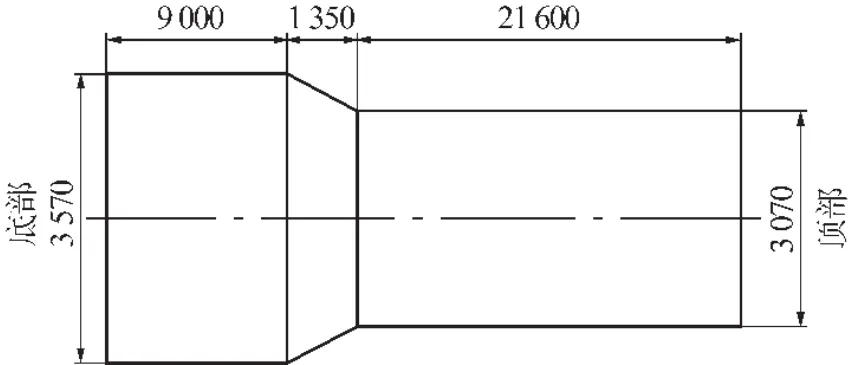

该单点系泊塔筒结构总长约31 000 mm,其中塔筒上段直径3 070 mm,长约21 600 mm,下段直径3 570 mm,长约9 000 mm,中段有一长1 350 mm的锥形过渡,将上下两段筒体进行连接。塔筒板材最薄处为30 mm,最厚处达75 mm,由11道环焊缝连接而成,如图1所示。

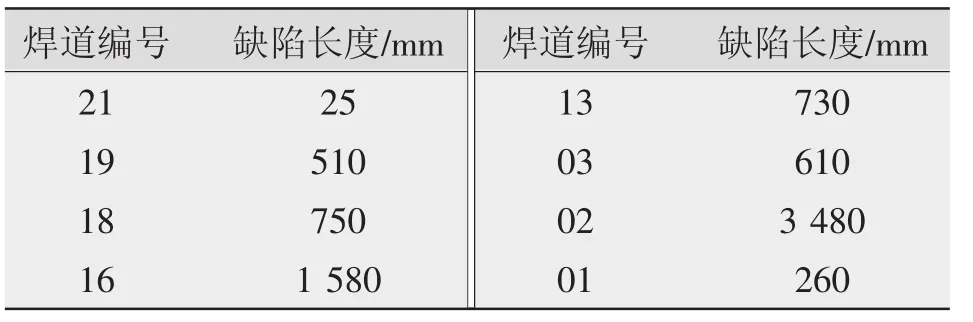

经无损检测人员对内塔环缝进行超声波(UT)检测,共发现8道环缝存在超标显示,如表1所示,焊道编号从上到下依次为21、19、18、16、13、03、02、01,缺陷长度总计7 945 mm。其中,02号为缺陷最严重的一道焊口,缺陷长度达3 480 mm,几乎占到整条焊道周长的1/3。

图1 单点塔筒示意

表1 焊道编号及对应的缺陷长度

2 焊道返修过程质量关键因素控制

2.1返修焊工的选取及评定

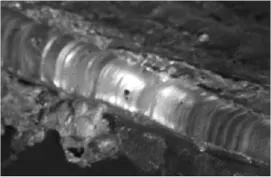

由于焊道返修是修复塔筒结构的最后一道屏障,修复失败则意味着该结构有可能废弃,从而带来巨大经济损失。因此,选取了10名焊接技能高超、业务水平熟练的焊工,参加此次内塔返修焊工考试,他们全部都是有10年以上工作经验的技师或高级技师。经过焊前培训和考试,并对焊接考试件进行超声波(UT)测试,10名焊工的焊接件全部合格。质量控制员见证了该10名焊工的焊接评定过程,焊工评定试验件如图2所示。

图2 焊工评定试验件

2.2返修焊接顺序的控制

根据缺陷分布状况及塔筒结构特点,决定采取从上到下,由简入难的步骤,先选择缺陷较少、容易返修的21号焊口进行返修,发现问题后,可以立即采取措施,纠正返修方案,从而为后续缺陷严重的焊缝返修积累经验。此外,焊接工程师可以根据现场返修情况,适当调整返修顺序。

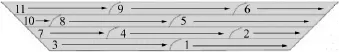

对于缺陷长度超过500 mm的返修焊缝,为了保证修复质量和人员安全,制定了如图3所示的坡口填充顺序。

注:a.按照箭头方向进行焊接;b.填充顺序1~11;c.每部分长度200~400 mm;d.此方法用于长度大于500 mm的坡口填充。图3 坡口填充顺序

2.3返修环境要求

为了保障一个良好的焊接环境,作业区周围需要搭建帆布防风帐篷,如图4所示。其目的是:一防止焊缝区产生气孔和电弧偏吹,二使焊缝在预热后及焊接过程中缓慢冷却,保证得到良好性能的焊缝组织[1]。

图4 内塔顶部用于挡风的帆布帐篷

2.4控制缺陷清除

一般采用碳弧气刨的方式去除焊缝缺陷。在气刨之前,首先要对缺陷处的焊缝进行预热,因为碳弧气刨作业时会产生大量的热量,预热的目的是避免焊缝温度变化过快,产生淬硬组织。预热采用电阻加热片,加热片要将缺陷部位完全覆盖,以保证均匀加热[2]。当预热温度达到约110℃时,质量控制人员要用测温仪确认并记录,然后通知焊工立即进行气刨。

如图5所示,焊工每刨一层,都需仔细观察,发现缺陷后,质量控制人员要用放大镜等工具观察缺陷类型、大小并拍照记录。通常质量控制人员应要求焊工气刨至缺陷深度以下2~3 mm,以保证缺陷完全去除,为保证焊接方便,不宜刨透。

由于碳弧气刨会对焊缝产生一定的渗碳作用,在刨削面形成硬化层,增加返修区域的碳含量,使焊接性变差,因此,气刨完成以后,质量控制员会要求焊工用砂轮机将气刨区域进行打磨,以去除渗碳层,并将打磨区域圆滑过渡,直至露出金属光泽,如图6所示。待该区域冷却至环境温度以后,采用磁粉检验(MT)的方式,确认返修区域表面缺陷彻底清除干净。

图5 碳弧气刨发现的气孔

图6 焊缝缺陷和渗碳层去除以后,露出金属光泽

2.5缺陷产生的原因

通过统计,本次返修焊道气刨出的缺陷主要以横向裂纹、气孔和夹渣为主。焊材未烘干或者焊接区域存在油污、油漆、铁锈、水等污物时,极易造成氢致裂纹和气孔;焊工运条方法不当或者层间清理不够充分,极易造成夹渣[3]。因此,焊工的技能不足或者责任心较差,很有可能是造成焊缝产生缺陷的原因。

2.6焊接方法及焊材

为了保证修复质量,又考虑到可操作性,本次焊接返修采用手工电弧焊(SMAW),填充金属使用碱性低氢焊条E7018-1,焊接参数如表2所示。采用多层多道焊接,前一层对后一层起到预热作用,后层对前层有消氢作用,并能改善前层焊缝和热影响区的组织,有效防止产生冷裂纹。

表2 返修焊接参数

根据厂家建议,焊条拆封以后,焊接作业过程中,焊工应将开封的低氢焊条放入保温桶内,保温桶内的温度不应低于80℃。这样做的目的是防止焊条受潮,保证焊条内低的氢含量。如图7所示,质量控制员应检查焊工随身携带的焊条保温桶内的温度。

图7 低氢焊条的保温监控

超过4 h未使用的焊条,应当放入350℃~400℃的烘箱内烘焙1 h,才能再次使用。质量控制员也应检查烘箱内焊条烘焙的温度,如图8所示。

图8 低氢焊条的烘焙监控

2.7焊接返修

2.7.1控制预热温度

返修焊接前,需要预热焊接区域,其作用主要有三点[4]:

(1)预热能减缓焊后的冷却速度,有利于焊缝金属中扩散氢的逸出,避免产生氢致裂纹,同时也减少焊缝及热影响区的淬硬程度,提高了焊接接头的抗裂性。

(2)预热可降低焊接应力。均匀地局部预热或整体预热,可以减少焊接区域被焊工件之间的温度差(也称为温度梯度)。一方面降低了焊接应力,另一方面降低了焊接应变速率,有利于避免产生焊接裂纹。

(3)预热可以降低焊接结构的拘束度,对降低角接接头的拘束度尤为明显,随着预热温度的提高,裂纹发生率下降。

为了保证焊接质量,决定采用电阻加热片的方式进行预热,如图9所示。相对于燃气烤把加热,其优点是工件受热均匀,温度维持效果好。

图9 电阻加热片

焊缝周围至少75 mm进行预热,温度达到以110℃以上。如图10所示,质量控制员要使用红外线测温仪进行测试和确认,达到该温度后,方可进行焊接。

图10 使用红外线测温仪检查预热温度

2.7.2控制层间温度

层间温度也是需要控制的焊接参数,层间温度过高会引起热影响区晶粒粗大,使焊缝强度及低温冲击韧性下降。如低于预热温度则可能在焊接过程中产生裂纹。因此规定层间温度不得低于预热温度,最高不得大于某一界线的温度。由于塔筒材质为D36(TMCP),属于普通碳钢,因此层间温度最高不超过250℃。

焊工作业过程中,质量控制员要手持红外线测温枪,随时监控层间温度,发现温度低于预热温度时,应要求焊工立即停止焊接作业,待温度升至WPS(焊接工艺规程)要求的预热温度以上时才能继续焊接;发现温度高于250℃时要求焊工立即停止焊接,待温度下降以后再继续焊接,同时可以要求切断加热片电源,以防止温度上升过快。

2.7.3控制焊接热输入

焊接过程中,焊接电流、电压是需要关注的重要参数,因为它们决定了焊缝的热输入量。热输入过大,则熔敷金属中的合金元素烧损较为严重,同时也使奥氏体晶粒粗大,焊缝强度和冲击韧性就会降低,构件变形也会加大;热输入量过小,则熔敷金属冷却速度过快,易产生淬硬的马氏体组织,从而产生冷裂纹。如图11、图12所示,每隔约20 min,质量控制员要使用钳形电流表对焊接电流、电压进行测试、监控和记录,对于超出WPS范围的数值,要及时纠正。

图11 监控焊接电流

图12 监控焊接电压

2.7.4焊后缓冷监控

焊接修复完成以后,应使用保温棉将修复焊道进行包裹,以使其缓慢冷却至环境温度。质量控制员应检查保温棉覆盖范围是否充分,分布是否均匀等。

3 最终检验

焊道返修完毕后,要求焊工用砂轮机将焊道表面打磨平整并圆滑过渡,去除药皮、焊渣、铁锈等污物。质量控制员依据AWS D1.1规范检查焊道外观,确认焊道外观合格后,待48 h以后进行NDT检验。

检验结果表明,该内塔所有返修焊道外观检验及NDT检验一次合格率均达到100%。

4 结论

(1)返修焊接开始前,质量控制员要检查返修顺序、防风情况、焊材焊机准备情况以及缺陷清除过程,保证它们能满足相关检验标准要求。

(2)返修焊接过程中,质量控制员要监控并记录预热温度、层间温度、焊接电流、电压等焊接参数,并严格控制在WPS允许范围内。

(3)返修工作需要选取焊接技能熟练,责任心强的焊工进行焊接作业,以保证焊接修复质量。

[1]贾维君,邵洪波.高寒地区长输管道环焊缝的返修[J].电焊机,2009,39(5):169-171.

[2]殷长福.简论钢结构焊接质量控制[J].中国石油和化工标准与质量,2010(9):59.

[3]于利民,景艳.船舶的焊接缺陷分析及质量控制[J].造船技术,2011,302(4):41-45.

[4]邹增大,李亚江.焊接材料、工艺及设备手册[M].北京:化学工业出版社,2001:455-456.

Page 35

[2]王杰,刘贺.308L不锈钢堆焊试板点腐蚀原因分析[J].大型铸锻件,2011(6):23-27.

[3]AKGUN O V,INAL O T.Laser surface melting and alloying of type 304L stainless steel[J].Journal of Materials Science,1995(30):6097-6104.

[4]Joung Soo Kim,Chin-Man Chung.Study on Laser-Surface Melting to Enhance Intergranular Corrosion Resistance of SUS 304 Weld[J].Metals and Materials International,2011(17):77-82.

[5]谢翔,包晔峰.不锈钢带极电渣堆焊层金属耐腐蚀性能[J].焊接学报,2011,32(10):77-80.

[6]包晔峰,任强.带极堆焊奥氏体不锈钢耐腐蚀性能研究[J].电焊机,2015,45(4):32-36.

[7]John C.Lippold,Damian J.Kotecki.不锈钢焊接冶金学及焊接性[M].陈剑虹译,北京:机械工业出版社,2008:38-39.

[8]崔忠圻,覃耀春.金属学与热处理[M].北京:机械工业出版社,2007:174-176.

[9]孙跃,胡津.金属腐蚀与控制[M].哈尔滨:哈尔滨工业大学出版社,2003:75-77.

[10]陈鸿海.金属腐蚀学[M].北京:北京理工大学出版社,1996:180-185.

Key factors control of structural welding repair quality for the fixed tower sigle point mooring(SPM)

WANG Jiumin

(Offshore Oil Engineering Co.,Ltd.,Tianjin 300452,China)

To insure the repair quality for the Fixed Tower SPM,by way of choosing high skilled welders,strictly controlling the welding parameters such as preheating temperature,pass temperature and heat input,a series of effective quality control activities are conducted for the links such as fitting up inspection,process monitoring and visual inspection for the Fixed Tower repair welding work,then all the defective welds are repaired successfully and pass inspection.The repair result shows that the strict quality control measures are the key factors to get a successful repair work for the fixed tower structure.

preheating temperature;process monitoring;welding heat input;visual inspection

TG405

A

1001-2303(2016)05-0109-05

10.7512/j.issn.1001-2303.2016.05.24

2015-10-18;

2015-12-20

王久民(1962—),男,天津人,工程师,主要从事海洋采油平台钢结构质量控制方面的研究工作。