风电塔筒P&H基础预应力高强锚杆断裂分析

2016-12-06雷清华王建文王政

雷清华,王建文,王政

(1.华电郑州机械设计研究院有限公司,郑州 450015;2.华电福新能源股份有限公司,北京 100031)

风电塔筒P&H基础预应力高强锚杆断裂分析

雷清华1,王建文2,王政2

(1.华电郑州机械设计研究院有限公司,郑州450015;2.华电福新能源股份有限公司,北京100031)

华南某风电项目数台风机P&H波纹筒预应力管桩基础安装一段时间后出现了锚杆断裂情况,引起机组停机,基础需返修或重建,造成了很大的经济损失。对断裂锚杆进行了宏观和微观分析,确定锚杆断裂原因是材料塑韧性不够,在内部存在较多缺陷和杂质的情况下出现局部应力集中,引起裂纹并不断扩张,最终导致断裂。探讨了材料选用标准,并对同类工程提出了建议。

风电;基础;高强锚杆;断裂

0 引言

最近几年,我国风电机组开始采用美国的P&H无张力灌注桩基础设计理念。与传统扩展基础相比,P&H基础具有大幅度节省钢筋混凝土、降低挖方量且便于施工的特点。但在实践过程中,由于细节考虑不周,不少项目出现了质量问题,反而增加了投资成本。

1 锚杆断裂示例

2014年3月,华南某风电项目数台风机P&H波纹筒预应力管桩基础出现了锚杆断裂情况(如图1所示)。有的锚杆是在风机投入运行后断裂的,有的锚杆在风机尚未投入运行就断裂了。总体而言,锚杆是在安装一段时间后断裂的,呈现出了缺陷的扩展性。经检查,锚杆直径为40 mm,长约14 m,技术指标满足GB/T 20065—2006《预应力混凝土用螺纹钢筋》[1]中对PSB 1080精轧螺纹钢的要求。锚杆材料牌号为40Si2MnV,材料的屈服强度大于1 080 MPa,抗拉强度大于1 230 MPa。锚杆的预拉应力约为550 MPa,与工作应力叠加后,仍远低于材料屈服强度。

图1 锚杆断裂典型局部照片

2 断裂锚杆检验

GB/T 20065—2006《预应力混凝土用螺纹钢筋》规定的检验项目有化学成分、拉伸、松弛、疲劳、表面和质量偏差。断裂锚杆的表面质量经目视检验符合标准要求。受条件限制,原材料的疲劳试验未按标准执行,断裂后的锚杆也未进行疲劳试验。检验的重点放在化学成分和力学性能上。经检验,断裂锚杆的化学成分和力学性能均满足标准要求。

GB/T 20065—2006《预应力混凝土用螺纹钢筋》只简单地规定了材料的屈服强度、抗拉强度、断后伸长率等指标,对韧性指标未做要求。为了分析锚杆断裂的原因,增加了对锚杆冲击吸收功的检验,并对断口进行了显微分析。

对2根断裂的锚杆取样进行了冲击试验,试验温度为20℃,2组冲击吸收功数据为:锚杆A,33.8,41.9 J;锚杆B,20.6,18.0 J。对2根断裂锚杆非断口截面的边缘及中心部位进行了维氏硬度测试,结果见表1。

表1 锚杆非断口截面的边缘及中心部位维氏硬度测试结果HV0.2

采用扫描电镜对2根断裂锚杆的断口进行微观形态观察,断口形貌及能谱成分分析结果如图2~图9所示,断口处横截面上的夹杂元素含量见表2。

图2 瞬断区的夹杂与裂纹

图3 瞬断区的组织与空隙中的裂纹

图4 断裂源的空隙与凹坑

图5 凹坑内夹杂与沿晶裂纹

图6 断裂源处的裂缝

图7 断裂源组织

图8 断口处横截面上的夹杂

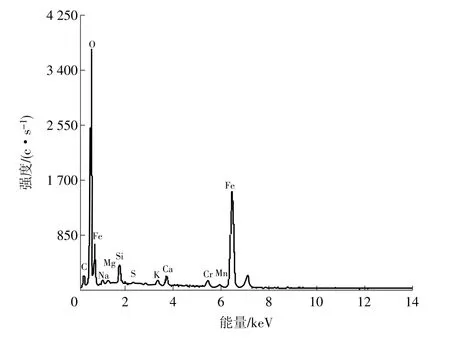

图9 断口处横截面上夹杂元素能谱图

表2 断口处横截面上的夹杂元素含量

3 断裂原因分析

3.1断口宏观分析

断口的宏观检验结果显示,缺陷开裂在时间上有一个积累的过程,图1a中心部位白色的区域是疲劳破坏区域,四周是迅速破坏区域。

疲劳破坏区域是由裂纹逐渐扩展形成的,该区域达到一定面积时,锚杆横断面有效受力面积不够,锚杆在拉应力的作用下迅速断裂。

3.2断口微观分析

锚杆的显微组织为回火屈氏体+马氏体+少量铁素体。在组织异常部位,发现了淬火马氏体+回火马氏体+屈氏体组织,在交变应力作用下,马氏体组织处容易萌生裂纹并扩展,直至断裂。

断口微观分析显示,有的锚杆断裂源位于内部缺陷处(如锚杆A),有的锚杆断裂源位于表面缺陷处(如锚杆B),这就说明,无论是内部缺陷还是表面损伤,最终都可能导致锚杆断裂。

扫描电镜微观形貌观察结果证明,断口内部存在的夹杂、疏松、凹坑、空隙、裂纹等缺陷是引起锚杆断裂的主要原因,断裂处往往是有害元素的聚集区,如图2~图8所示。

锚杆A的断裂源为多源、脆性撕裂断口,断裂源组织为沿晶+少量穿晶组织,在断裂源内部有较多夹杂、疏松、凹坑与空隙等缺陷,裂纹由这些缺陷处萌生并迅速扩展直至断裂。瞬断区为解理+少量韧窝组织。断口有白亮的光滑组织,该处有较多的夹杂、凹坑。断裂处有害元素P聚集,能谱检验显示的夹杂元素为C,O,Na,Mg,Si,S,K,Ca,Cr,Mn,Fe,如图9所示。

锚杆B的断裂源于其表面的较粗糙区域,断裂源位于其表面的凹坑处,并与其内部粗糙区域夹杂、疏松群交汇,形成断裂源。该区域内的夹杂、凹坑、疏松、空隙、裂纹等缺陷较多且聚集,组织呈沿晶+解理脆性断裂。瞬断区组织疏松,疏松的孔内存在较多的夹杂。能谱检验显示的夹杂元素为C,O,Na,Mg,Si,S,P,K,Ca,Cr,Mn,Fe。

3.3硬度及其他

对2根断裂锚杆非断口截面的边缘及心部进行维氏硬度测试,测试结果表明,锚杆的表面硬度明显低于心部,说明锚杆表面出现了脱碳软化,容易因划碰等原因出现损伤,甚至引起开裂。

锚杆冲击试验结果显示,2根锚杆的冲击吸收功均较低,说明这种锚杆材料的韧性很差,塑性储备也不够,这与锚杆的生产工艺有关。将40Si2MnV通过高温急冷的手段强化到1230 MPa以上,而不考虑组织的韧性,笔者认为这是无效强化,在工程上应用是很危险的。只有通过合金元素强化,在提高强度的同时保证组织的韧性,才是有效强化。

4 结束语

通过分析,断裂锚杆主要是因为材料塑韧性不够,在内部存在较多缺陷和杂质的情况下出现局部应力集中,引起裂纹并不断扩张,最终导致断裂。在锚杆构件中出现了淬火马氏体组织,说明生产工艺是不科学的。

GB/T 20065—2006《预应力混凝土用螺纹钢筋》显然不能满足风电塔筒基础锚杆的要求,工程设计单位应该选用合适的标准,或提供合适的技术指标要求,才能保证风电塔筒锚杆的质量安全。

风电基础锚杆的技术要求应参照GB/T 3098.1—2000《螺栓、螺钉和螺柱的机械性能》[2]执行。锚杆生产单位对锚杆坯料的有害元素、内部缺陷应严格控制,在生产加工及热处理过程中必须认真检查。设计单位在选用材料屈服强度达800 MPa以上的锚杆时,不应按传统的强度设计理论进行设计,应按断裂力学理论进行设计。在没用把握的前提下,尽量选用材料屈服强度为800 MPa以下的受力结构件。

[1]预应力混凝土用螺纹钢筋:GB/T 20065—2006[S].

[2]螺栓、螺钉和螺柱的机械性能:GB/T 3098.1—2000[S].

(本文责编:刘芳)

TM 614;TU 476

B

1674-1951(2016)08-0034-03

2016-06-07;

2016-06-24

雷清华(1973—),男,湖南涟源人,高级工程师(教授级),从事材料试验研究、电站设备检验测试、金属结构失效分析以及项目管理等工作(E-mail:leiqh@chec.com.cn)。