S109FA联合循环两班制运行机组节能改造

2016-12-06郭伟康

郭伟康

(福建晋江天然气发电有限公司,福建晋江 362251)

S109FA联合循环两班制运行机组节能改造

郭伟康

(福建晋江天然气发电有限公司,福建晋江362251)

对S109FA联合循环两班制运行机组的性能加热器逻辑、温度匹配函数及危险气体保护进行了优化,对循环水泵电机冷却水、闭冷水系统进行了改造,通过分析技术改造前、后的数据,证明几起典型的技术改造能够满足机组的长期安全运行要求,优化了机组的运行工况,取得了良好的经济效益和社会效益。

S109FA燃气轮机;联合循环;两班制运行;节能改造

0 引言

福建晋江天然气发电有限公司一期工程#1~#4机组是引进美国GE公司技术的燃气-蒸汽联合循环发电机组,属于S109FA系列。一套燃气轮机联合循环发电机组由1台PG9351FA燃气轮机、1台D10蒸汽轮机、1台390H发电机和1台三压、再热余热锅炉等组成。燃气轮机、蒸汽轮机、发电机在同一轴系运行,轴系总长42 m,采用8个轴承支撑。启动阶段机组将发电机转为同步电机模式,通过负荷变频器(LCI)供电驱动发电机带动整个轴系转动。4台机组于2010年10月全部投产,目前机组两班制运行。

国产化率较高的S109FA联合循环机组以及S109FA联合循环设计原型以机组带基本负荷为主,并未充分考虑昼启夜停的两班制运行模式,因此,自2010年10月投产以来,机组的可靠性、稳定性相对较差,该公司通过持续的、创新性的节能技术改造和逻辑优化,在短短几年内,机组的可靠性、厂用电率、启动成功率等各项指标位列同类型机组的前列。本文介绍了几起典型的节能技术改造实例,通过实例可以看出,只有不断地进行节能技术改造,才能不断地提升机组的各项指标。文中缩短的启动时间内,均假设天然气流量为20000 m3/h、厂用电量每小时5000 kW·h、每台机组年均启动300次计算。

1 性能加热器逻辑优化

1.1技改背景

S109FA燃气轮机采用DLN2.0+的燃烧系统,能适应较宽范围的气体燃料热值,但由于燃料喷嘴的限制,特定的燃烧室系统只能适应较小的燃料热值变化,因此引入当量韦伯指数对燃料控制阀进行修正,GE公司规范要求当量韦伯指数的变化范围在±5%以内。当由于燃料热值或天然气温度的变化导致当量韦伯指数变化超过5%时,需要修改燃烧系统的控制方式,满足燃料喷嘴的压力比[1]。当量韦伯指数的数学公式为

式中:kMWI为当量韦伯指数;QLHV为气体燃料的低位热值;T为气体燃料的绝对温度;μSG为气体燃料相对于空气的质量比。

Mark VI控制系统中,当量韦伯指数的数学公式中除T为变量外,其余参数均设定为常数。T主要受性能加热器的控制,GE公司原设计是在机组并网后燃气轮机燃烧参考温度TTRF1大于676.7℃时投入性能加热器,此设计在实际的两班制运行中带来了如下问题。

(1)限制了燃气轮机负荷的上升,进而延长了汽轮机进汽的时间,因此,延长了机组的启动时间,增加了机组的启动成本。

(2)性能加热器的热源取自余热锅炉中压省煤器出口,因此,当性能加热器投入时,中压给水泵在运行状态,性能加热器进水隔离阀需承受5 MPa的压差,经常出现隔离阀开启故障,导致性能加热器无法正常按程序投入,影响天然气温度的上升,严重影响了机组的正常启动。

1.2技术改进

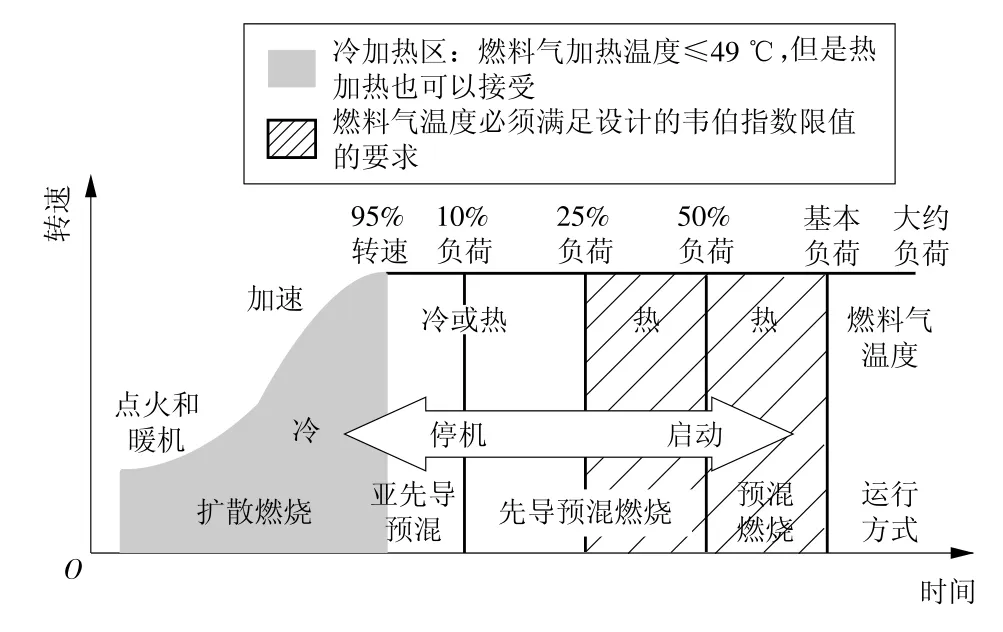

为了满足DLIN2.0+燃烧系统对天然气温度的分阶段要求(如图1所示)[2],修改了性能加热器的启动逻辑,将中压给水泵的启动与性能加热器的投入进行联动。在机组点火前,先按照顺序控制启动中压给水泵,再投入性能加热器,性能加热器出口的温度控制阀不开启,避免了性能加热器入口隔离阀故障。机组点火成功后,温度控制阀维持5%的开度,保证天然气的升温需要,机组并网后,再执行将天然气温度加热到185℃的逻辑。

图1 DLN2.0+燃烧系统对天然气温度的要求

1.3技术改进的效益

通过上述逻辑优化后,未再出现因性能加热器阀门故障导致机组不能正常按程序启动的现象,且由于性能加热器的提前投入,大大缩短了并网后等待天然气温度上升而导致燃气轮机不能正常升负荷的时间,启动时间缩短了10 min,综合折算,4台机组1年可取得950万元的经济效益。

2 温度匹配函数优化

2.1技术改进背景

温度匹配函数主要作用是通过控制燃气轮机的排气温度实现主蒸汽温度和汽轮机金属温度的匹配,该公司机组启、停频繁,且4台机组每年的温态、冷态启动次数较多,根据机组的特性和近几年的实际运行经验,机组冷态启动时燃气轮机的排气温度上升速度应放缓,机组温态启动时燃气轮机的排气温度上升速度应适当加快,但机组在调峰运行实践中发现目前的温度匹配函数与期望值存在一定偏差,具体有以下表现。

(1)机组冷态启动时,排气温度上升过快,不利于汽轮机在低负荷工况下暖缸,进而引起汽轮机的轴承振动大,严重时甚至会造成机组解列。

(2)机组温态启动时,温度匹配值偏低,排烟温度上升过慢,余热锅炉无法及时获得足够的热量,同时等待汽轮机进汽的时间过长,延长了机组的启动时间,增加了机组的启动成本。

2.2GE公司推荐的温度匹配函数

为了进一步对温度匹配函数进行优化,并寻求最佳的温度匹配过程,参考GE公司技术文档中对主蒸汽温度与汽轮机第1级金属温度(或再热转子金属温度)的温差要求,最佳温差,28℃;允许温差,-56~+111℃;最高温差,-167~+222℃(+表示主蒸汽温度高于汽轮机的缸温,-表示主蒸汽温度低于汽轮机的缸温)。

2.3技术改进

通常,高压主蒸汽温度要比燃气轮机排气温度低25~40℃,中压主蒸汽温度和低压主蒸汽温度则比它们各自在余热锅炉中上游方向的燃气温度低11℃左右[3]。考虑余热锅炉热端温差的影响,经过技术人员的讨论,对温度匹配函数进行了优化,优化前、后的温度匹配函数见表1。

表1 优化前、后的温度匹配函数

温度匹配函数的优化符合两班制运行机组的特点,主要有以下作用。

(1)既满足GE公司的要求,又能减少机组的启动时间。

(2)机组温态启动时,通过适当抬高温度匹配值,余热锅炉获得更多热量,汽轮机可以提前进汽进行暖缸,降低启动过程的汽轮机轴承振动,降低启动过程中机组跳机的风险。

2.4技术改进的效益

通过优化燃气轮机温度匹配函数,在满足GE公司相关规范的同时尽可能地符合两班制运行机组的特性。温度匹配函数技术改进后,取得了显著的社会、经济效益,具体有以下表现。

(1)机组冷态启动时,通过控制燃气轮机的排气温度,在减少了机组冷态启动时间的前提下又使汽轮机得到了足够的暖缸时间,减少了冷态启动时因机组轴承振动大而跳机的次数,延长了设备的使用寿命,减少了维护费用的支出。

(2)机组温态、冷态启动时,在满足机组安全的前提下减少了机组的启动时间,温态、冷态启动时间平均减少了30 min,4台机组1年可取得近2300万元的经济效益。

(3)机组冷态启动时更为有效地控制了轴承振动,减少了机组的跳机次数,降低了被电网通报和考核的概率,提升了机组的可靠性和启动成功率,取得了良好的社会效益。

3 危险气体保护逻辑优化

3.1技术改进背景

4台机组自投产以来多次发生危险气体体积分数高而导致启动失败的事故,据统计,年均发生7.5次。经过对4台机组投产以来数据进行分析,发现如下规律。

(1)在因危险气体体积分数高而导致启动失败的事故中,95%是由于现场相关阀门泄漏,使危险气体聚集。

(2)在危险气体体积分数高导致启动失败的事故中,90%是由于阀门的阀杆、盘根、密封圈失效和阀门中分面泄漏,而非危险气体探头故障。

(3)危险气体体积分数高导致启动失败事故中90%发生在燃料小间。

(4)从安装位置来看,危险气体探头必须安装在爆炸性混合物容易聚集的地方,由于CH4比空气轻[4],因此,燃料小间的危险气体探头安装在燃料小间顶部。当阀门阀杆或接头存在微小泄漏时,在两班制运行期间,燃料小间阀门处于相对“热”状态,泄漏量相对较小。一旦机组较长时间停运后,阀门处于相对“冷”状态,此时较为真实地反映现场阀门的泄漏情况,危险气体泄漏后容易聚集于顶部,当机组启动执行泄漏试验天然气充压后,使燃料小间内的危险气体体积分数瞬间达到危险气体保护动作值,从而触发启动失败保护。

3.2技术改进的实施

欧美电厂通常的做法是以大功率燃气轮机带基本负荷为主,中小功率燃气轮机采取调峰模式,而国内实际情况刚好相反,因此,GE公司S109FA机组的设计初衷并未充分考虑昼启夜停的两班制运行的调峰模式,从而导致燃料小间部件过早失效。因此,对欧美以带基本负荷为主的电厂而言,GE公司现阶段的危险气体保护配置是合理的,但对该公司昼启夜停的两班制运行模式的危险气体保护配置不够合理。因此,针对燃料小间危险气体体积分数高导致启动失败的现象,重点考虑修改危险气体风机的启、停逻辑。修改前逻辑为当燃料小间危险气体体积分数达到10%爆炸下限(LEL)时,启动风机进行吹扫,修改为增加当燃料小间危险气体体积分数达到5%LEL时,启动风机,且延时12 min,以躲过燃气轮机的清吹时间,避免风机频繁启、停。

3.3技术改进的安全性分析

从燃料小间危险气体保护配置逻辑改造的安全角度来看,现场实测的体积分数百分比均为LEL,如CH4的爆炸下限为5.00%体积比(空气中CH4的体积分数为5.00%时达到爆炸下限),那么,把这个5.00%体积分数分为100等分,让5.00%体积分数对应100%LEL,也就是说,当Mark VI控制系统显示的数值达100%LEL时,相当于此时燃料小间CH4的实际体积分数为5.00%;当燃料小间实测可燃气体探头数值达5%LEL时,相当于此时CH4的实际体积分数为0.25%。因此,从安全性角度考虑,燃料小间设定5%LEL时启动风机进行吹扫是安全的,无需提前。

3.4技术改进的效益

该公司2013年上半年对4台机组陆续进行了改造,近1年未再发生类似事件,说明技术改进达到了期望的效果,取得以下效益。

(1)按以往该公司因危险气体积分数高而导致启动失败事故年均发生7.5次计算,4台机组年均取得了近120万元的经济效益。

(2)提高了机组的启动成功率和设备的可靠性,并彻底解决了困扰已久的因危险气体体积分数高而引起启动失败的问题,安全效益显著。

4 循环水泵电机冷却水改造

4.1电机冷却水改造背景

该公司4台机组运行,8台循环水泵排放的冷却水流量超过70 t/h,按每日运行16 h计算,日排放废水量达1120 t,严重超过允许的标准,且导致该公司在复用水量无法满足要求的情况下使用工业水来补充,造成了很大的资源浪费,增加了生产成本。随着环保压力的增加,有必要对循环水泵冷却水供水方式进行改造。

4.2技术改进的实施

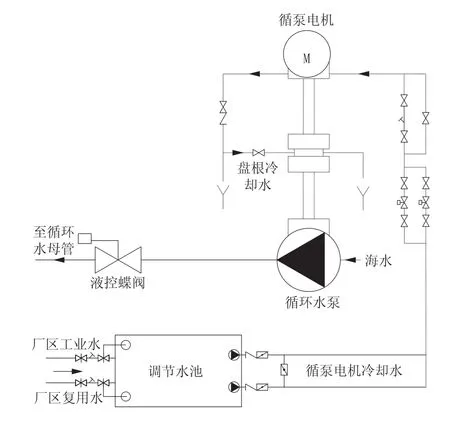

经相关人员讨论后,确定将循环水泵电机冷却水由并联供水改为串联供水,即将循环水泵电机滑油冷却水的回水改为供盘根冷却后再排放至冷却水排放母管,最终排入废水池。

改造前系统运行方式为电机冷却水2路进水电磁阀开启,滑油冷却水回水至冷却水母管隔离阀开启,循环水泵盘根冷却水供水隔离阀开启。

改造后系统运行方式为电机冷却水2路进水电磁阀开启,滑油冷却水回水至冷却水排放母管隔离阀关闭,循环水泵盘根供水隔离阀关闭,新增条件为滑油冷却水回水至盘根冷却隔离阀开启,改造后的系统流程如图2所示。

4.3技术改进后的效益

经过迎峰度夏期间的高温天气检验,证明循环水泵电机冷却水改造是安全的,因此,循环水泵电机冷却水由并联供水改为串联供水方案是成功的,取得较大的社会、经济效益,具体体现如下。

图2 循环水泵电机冷却水改造后流程

(1)降低废水排放量,满足环保排放要求。改造后,4台机组运行,废水排放量约12 t/h,日均排放废水192 t(按每日运行16 h计算),完全满足环保局签发的该公司年度排污许可要求。

(2)减少原水消耗量。改造前,化水通过日均补充原水500 t进入复用水池,供循环水泵电机冷却水消耗。改造后,化水基本不用再补充原水,由发电生产工艺流程所产生的复用水已满足正常要求,年平均节约原水15万t。

(3)节约厂用电量的消耗。改造前,3台及以上机组运行时,均需开启2台循环水泵电机冷却水泵运行。改造后,只需开启1台循环水泵电机冷却水泵,年节约厂用电35520 kW·h。

5 闭冷水系统的改造

5.1闭冷水系统改造背景

该公司闭式循环冷却水系统原设计中配备有2台闭式循环冷却水泵、1台停机冷却水泵,闭式循环冷却水泵为所有闭式循环冷却水用户提供冷却水,停机冷却水泵为润滑油冷却器、抗燃油冷却器提供冷却水。在机组停运后,对燃气轮机后支撑腿、火焰探测器、氢气干燥器、凝结水泵、化水取样必须提供闭式循环冷却水来冷却,但原设计中只有闭式循环冷却水泵提供冷却水,因此,机组停运后必须保持闭式循环冷却水泵的运行。闭式循环冷却水泵功率为315 kW,严重影响该公司的厂用电率,因此,有必要对闭式循环冷却水系统进行改造。

5.2技术改进的实施

经过该公司技术人员的讨论,决定改造闭式冷却水系统相关负荷的供水管线。改造后增加了1路停机冷却水泵,为燃气轮机后支撑腿、火焰探测器、氢气干燥器、凝结水泵、化水取样提供冷却水。

5.3技术改进的效益

闭式循环冷却水系统改造初期,在机组停运后对新增加的闭式循环冷却水用户温度进行监视,并对比改造前温度,迎峰度夏期间的连续监测表明闭式循环冷却水系统的改造是安全的,使用简单、低成本的改造取得了良好的社会、经济效益,具体有以下表现。

(1)节约厂用电量的消耗。假设1台机组年均启、停300次,日停运7h计算,则3台机组年均可取得55万元的节能收益。

(2)闭式循环冷却水运行方式更加灵活。改造后,实现了在机组熄火后,闭式循环冷却水系统由闭式冷却水泵切换至停机冷却水泵运行。改造前机组备用期间和启动准备时,闭式循环冷却水泵需保持连续运行,而改造后只需保持停机冷却水泵运行。减少了闭式循环冷却水泵的运行时间,减少了生产成本。

6 结束语

介绍了几起S109FA联合循环两班制运行机组典型的节能技术改造,改造简单,成本低廉,收益高。随着天然气价格的上涨,预计减少厂用电率、提高机组的启动成功率将成为下一步天然气电厂的重点。本文为两班制运行的天然气调峰电厂节能提供一个研究方向,同时也为推动重型燃气轮机的国产化研制提供一定的借鉴。

[1]张士明.S109FA联合循环机组的天然气系统[J].燃气轮机技术,2007,20(4):15-15.

[2]中国华电集团公司.大型燃气-蒸汽联合循环发电技术丛书:设备及系统分册[M].北京:中国电力出版社,2009:80-81.

[3]焦树建.论设计余热锅炉时必须考虑的若干问题[J].燃气轮机技术,2003,16(1):37-38.

[4]李勇辉,宋玛琳.S109FA机组危险气体监测系统[J].燃气轮机技术,2006,19(3):45-46.

(本文责编:弋洋)

TK 47

B

1674-1951(2016)08-0071-04

2016-05-04;

2016-07-26

郭伟康(1973—),男,福建龙岩人,工程师,从事燃气-蒸汽联合循环管理方面的工作(E-mail:gwklcl_gxy@126.com)。