耐火钢-混凝土组合梁抗火性能试验

2016-12-06童根树

蒋 翔, 童根树, 张 磊

(浙江大学 建筑工程学院,浙江 杭州,310058)

耐火钢-混凝土组合梁抗火性能试验

蒋 翔, 童根树, 张 磊

(浙江大学 建筑工程学院,浙江 杭州,310058)

进行2个防火涂料厚度不同的耐火钢-混凝土组合梁试件,以及1个同等条件下的普通钢-混凝土组合梁试件作为对照组的抗火试验.测量炉温、组合梁沿截面高度不同测点的温度、组合梁跨中竖向挠度.试验结果表明:可取跨中挠度达到梁跨的1/30作为简支耐火钢-混凝土组合梁达到耐火极限状态的界限.防火涂料厚度为15 mm的耐火钢-混凝土组合梁耐火极限时间为93 min,比相同条件下的普通钢-混凝土组合梁耐火极限时间64 min提高了45.3%;当防火涂料厚度为25 mm时,耐火钢-混凝土组合梁的耐火极限时间为132 min,超过中国规范(GB50016:2014)中梁一级防火的要求.在一定的火灾和荷载等条件下,采用相同强度等级耐火钢的钢-混凝土组合梁具有更好的抗火性能,可减小建筑物的防火涂层厚度.

耐火钢;组合梁;抗火试验;抗火性能

钢-混凝土组合梁主要通过在钢梁和混凝土翼缘板之间设置抗剪连接键传递混凝土板和钢梁之间的剪力,抵抗两者在交界面处的掀起及相对滑移,使之成为一个整体而共同工作[1].它具有截面高度小、自重轻、承载力高、塑性和韧性好、抗震性能好等优点,广泛应用于高层建筑结构和桥梁结构中.王卫永等[2]综述了钢-混凝土组合梁抗火性能研究,发现目前关于组合梁的抗火研究成果相对较少,尤其是试验数量和试件类型更少.已有研究表明,由于混凝土板的吸热作用,组合梁中钢梁温度明显低于无混凝土时的裸露钢构件的温度,因此和钢梁相比,组合梁可大大改善梁的抗火性能[3],但仍需涂防火涂料等防火保护措施.

耐火钢室温力学性能及其他质量指标均满足普通建筑用钢的使用标准,且600 ℃时的屈服强度高于室温屈服强度的2/3,弹性模量在700 ℃时仍能保持室温时的75%以上[4].耐火钢的应用,显著减少建筑物的防火涂层厚度,使不用防火涂层的建筑成为可能.根据日本文献资料介绍,耐火钢比普通钢可节约1/2~2/3的防火涂料[5].国内王泽林等[6]对鞍钢开发的490 MPa级耐火钢进行纯钢梁耐火极限试验,结果表明达到梁一级耐火极限要求时耐火钢梁的厚型涂料用量比普通Q345钢节省了50%.

耐火钢在日本、韩国及欧美国家已经获得广泛的应用,尤其是在日本应用最广泛[5].日本新日铁钢铁公司开发了耐火钢SM490-FR[7~8],Sakumoto等[9~12]对该耐火钢的高温材性以及构件的抗火性能进行了试验和理论研究.国内耐火钢研究起步较晚,但发展迅速,马钢、武钢、鞍钢等都相继开发了高强度耐火耐候钢并运用到实际工程[5].李国强等[13]对耐火钢构件抗火性能进行参数分析,提出耐火钢构件耐火极限的实用计算方法.蒋首超等[14~15]对马钢耐火钢高温下材料性能进行试验研究,回归分析试验结果拟合得到了马钢耐火钢高温材性指标的计算模型,并进行了马钢耐火钢柱的抗火试验与设计验算.刘逸祥等[16]应用数值方法对耐火钢圆钢管混凝土柱耐火极限和承载力进行研究.但目前还未曾有针对耐火钢-混凝土组合梁抗火性能方面的研究.

本文进行了3个钢-混凝土组合梁试件的抗火试验.1个为普通钢-混凝土组合梁试件,用来对照;2个防火涂料厚度不同的耐火钢-混凝土组合梁试件.试验研究了耐火钢-混凝土组合梁的抗火性能以及防火涂料厚度对其抗火性能的影响,并和同等条件下的普通钢-混凝土组合梁进行比较.

1 试验概况

1.1 试件概况

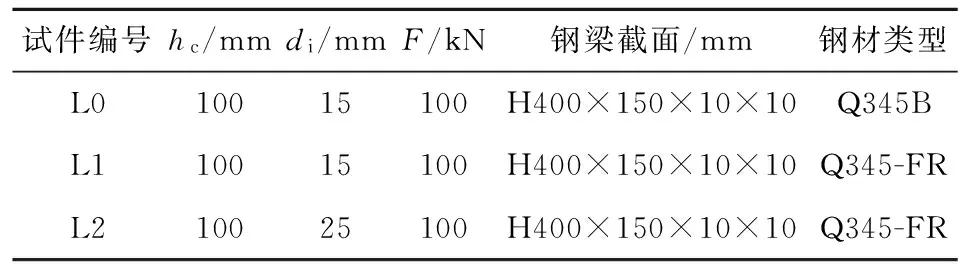

根据建筑设计防火规范以及构件耐火试验方法[17-18],本次试验共设计制作了3个钢-混凝土组合梁试件,其中1个普通钢-混凝土组合梁试件(L0)用来对照,2个耐火钢-混凝土组合梁试件(L1、L2).试件主要材料参数为:钢梁耐火钢为舞阳钢铁生产的Q345-FR,屈服强度423 MPa,极限强度603 MPa,初始弹性模量为2.03×105MPa;普通钢为Q345B,屈服强度393 MPa,极限强度534 MPa,初始弹性模量为2.05×105MPa.混凝土采用商品混凝土,强度等级C40,试验时龄期为73 d,立方体抗压强度实测值为 50.2 MPa.防火涂料为非膨胀型厚型钢结构防火涂料,密度为400 kg/m3,热容1 000 kJ/(kg·℃),导热系数0.113 W/(m·K),其中L0和L1防火涂料厚度为15 mm,L2防火涂料厚度为25 mm.

1.2 试件构造、加载点及测点布置

混凝土楼板内钢筋采用直径为8 mm的HRB400钢筋,间距135 mm双层双向布置,保护层厚度20 mm;抗剪栓钉直径18 mm,长度为80 mm,纵向间距300 mm,双排布置;混凝土翼缘板宽1 350 mm,厚度为100 mm;钢梁截面尺寸为400 mm×150 mm×10 mm×10 mm;组合梁两端简支,跨度5.1 m.采用4点对称集中加载的方式加载,每个加载点施加的集中荷载大小为100 kN,荷载比约为0.55(本文荷载比指试验中千斤顶施加的外荷载在梁跨中所产生的弯矩与该简支组合梁跨中承载力设计值的比值).

试件的加载点、位移测点、温度测点布置如图1和2所示.试件主要参数如表1所示.其中,hc为楼板厚度,di为涂料厚度,F为竖向集中力荷载.

图1 加载点和位移测点布置图Fig.1 Testing apparatus size of test specimen

图2 截面1-1温度测点编号及布置图Fig.2 Thermocouple layout of section 1-1

试件编号hc/mmdi/mmF/kN钢梁截面/mm钢材类型L010015100H400×150×10×10Q345BL110015100H400×150×10×10Q345-FRL210025100H400×150×10×10Q345-FR

2 试验方案

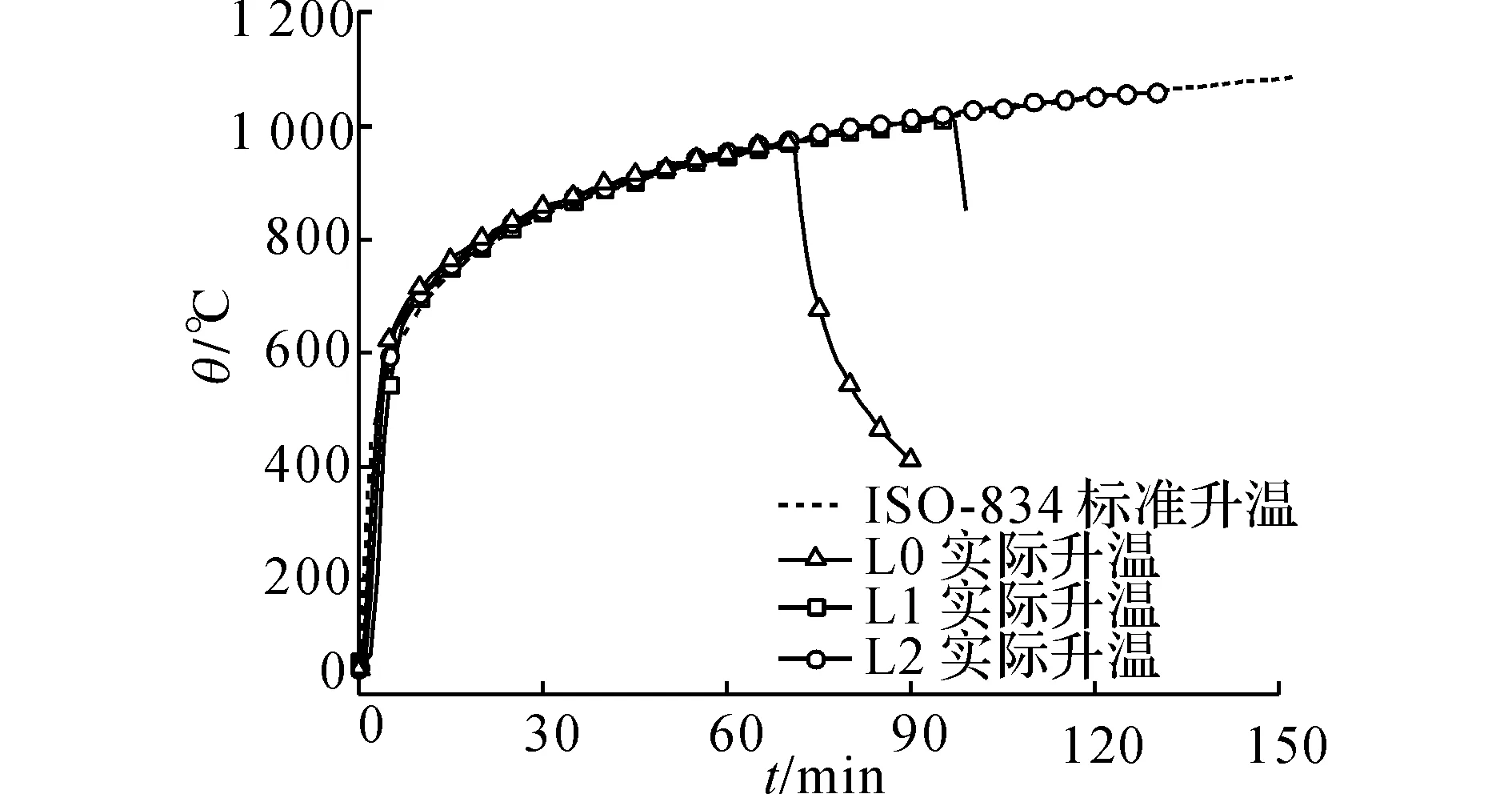

试验在同济大学土木工程防灾国家重点试验室的抗火试验室水平结构构件抗火试验炉中进行,试验炉的平面尺寸为:4.5 m×3.6 m×3 m,可以进行钢筋混凝土梁、板,各类钢构件,钢-混凝土组合构件的抗火试验.组合梁的集中荷载采用千斤顶来施加,其液压加载系统为自动控制,可按照预定加载模式控制加载过程,能自动保载.在试验时,炉内按ISO-834标准升温曲线升温,试验时炉内升温曲线与ISO-834标准升温曲线对比如图3所示,其中,θ为炉内温度,t为升温时间.从图3中可以看出,试验时炉内升温曲线和标准升温曲线吻合很好,试验炉内升温得到良好控制.

在试验过程中,测量了炉内实际升温曲线,钢梁、混凝土板内部的升温过程和组合梁的跨中竖向位移-时间关系曲线.

图3 升温曲线Fig.3 Temperature-time curves

试验采用恒载升温的方式,试验前先进行一次预加载,以使试件进入正常的工作状态,变形和荷载的关系趋于稳定.然后在常温下分5级等比例加载至试验设计荷载(100 kN),持荷5 min后点火升温,直至试件的跨中挠度达到极限变形值(支承间距的1/20),试验结束.

3 试验现象

3个试件均在常温下分五级等比例加载至试验设计荷载后,在混凝土板的端部、钢梁上翼缘与混凝土接触面处并未看到细微的裂缝.高温下试验现象如下所述.

3.1 普通钢-混凝土组合梁(L0)试验现象

点火升温时间约5 min,混凝土楼板中自由水从组合梁与试验炉炉盖之间的缝隙处溢出.当t=15 min时,混凝土板表面开始有少量水分聚集,随着试验的进行逐渐增多并不断蒸发.当t=34 min时,组合梁南侧混凝土板端面出现水平剪切裂缝,并且随着试验的进行不断延伸和扩展,当t=36 min时,北侧混凝土板端面出现垂直板底的竖向裂缝,但裂缝较小直到试验结束没有太大扩展.当t=39 min时,混凝土板表面水分蒸发形成明显水渍又转而变淡并消失.当t=47 min时,由于混凝土内水分大量蒸发,水蒸气来不及从混凝土中冒出,在混凝土封闭孔隙中积聚的水蒸气产生高压,使混凝土爆裂,并伴有轻微的“爆裂”声.当试验进行到当t=64 min时,跨中竖向位移达到跨度的1/30,竖向变形速率迅速增大,组合梁跨中向下位移过大导致组合梁混凝土楼板与试验炉盖板之间出现缝隙,试验炉内火和高温空气会溢出,未免造成意外,停止高温加载试验.

试验后,观察发现跨中钢梁的防火涂层空鼓开裂但是没有剥落,可黏结力已较差.试验中,混凝土板表面一直有水分存在,不易观测混凝土板裂缝的出现情况,熄火等炉温和组合梁的温度冷却到室温时,观测到跨中混凝土板有沿着钢梁翼缘边缘的纵向细裂缝,没有一条明显的横向贯穿组合梁跨中的压溃主裂缝,但跨中及其附近区域可看到多条垂直于板底的受拉裂缝.试件L0的主要试验过程及现象如图4~7所示.

图4 放置在试验炉上的试件L0状况Fig.4 Specimen L0 on furnace before test

图5 试件L0混凝土板表面水汽弥漫Fig.5 Water vapor upon concrete slab of specimen L0

图6 试件L0混凝土板端部裂缝Fig.6 Fractures at end of beam of specimen L0

图7 试件L0跨中防火涂料状况Fig.7 Fire insulation at mid-span of Specimen L0

3.2 耐火钢-混凝土组合梁试验现象

3.2.1 耐火钢组合梁L1 试验现象 点火升温约17 min,混凝土楼板表面积水成片,随着不断蒸发,大约36 min后,混凝土表面的水分渐渐变成水渍又转而变淡,大约当t=55 min时,板面水分蒸干消失.在试验升温约当t=15 min时,混凝土楼板北端面出现垂直于板底的竖向裂缝,升温约当t=17 min时,混凝土板南端面出现垂直于板底的竖向裂缝,且随着试验进行逐渐扩展.升温约当t=75 min后,跨中竖向挠度已超过100 mm.试验进行到93 min左右时,跨中竖向位移达到跨度的1/30,变形速率迅速增大,楼板与炉盖板之间出现缝隙,停止高温加载试验,但试验过程中没有听到混凝土“爆裂”声.

试验后,钢梁跨中部分的防火涂层开裂、空鼓没有剥落,但底面已经丧失黏结能力,拆除试件时轻微振动即掉落.跨中混凝土板上表面有沿着钢梁翼缘边缘的纵向细裂缝,没有明显的横向贯穿组合梁的主压裂缝,但跨中及其附近区域有多条垂直于板底的受拉裂缝,楼板下表面混凝土局部呈粉状剥落.试件L1的主要试验过程及现象如图8~11所示.

图8 试件L1混凝土板面积水状况Fig.8 Water upon concrete slab of specimen L1

图9 试件L1跨中明显竖向变形Fig.9 Vertical deflection at mid-span of specimen L1

图10 试件L1跨中防火涂料状况Fig.10 Fire insulation at mid-span of Specimen L1

图11 试件L1混凝土板底面剥落状况Fig.11 Concrete spalling at bottom of slab of specimen L1

3.2.2 耐火钢组合梁L2 试验现象 点火升温时间约28 min,混凝土楼板表面积水成片并不断蒸发,当t=35 min后,水分渐渐变成水渍又转而变淡,约当t=64 min时,板面水分蒸干消失.另一方面,试验升温约当t=21 min时,组合梁南端钢梁和混凝土接触面轻微脱开,混凝土板端面出现垂直于板底的竖向裂缝,但裂缝较细,升温约当t=40 min,混凝土板北侧端面出现垂直于板底的现竖向裂缝.升温约当t=50 min,混凝土板南端部出现横向剪切裂缝,并随着试验的进行逐步开展.升温约当t=110 min时,跨中竖向挠度已超过100 mm.当试验进行到当t=132 min时,跨中竖向位移达到跨度的1/30,变形速率迅速增大,停止高温加载试验,L2试验过程中也没有听到混凝土“爆裂”声.

试验后发现钢梁跨中部分防火涂料保护层开裂、空鼓但没有剥落,跨中混凝土板上表面有沿着钢梁翼缘边的缘纵向细裂缝,没有一条明显的横向贯穿的压溃主裂缝,但跨中及其附近区域可看到多条垂直于板底的受拉裂缝,混凝土楼板下表面严重粉状剥落.试件L2的主要试验过程及现象如图12~15所示.

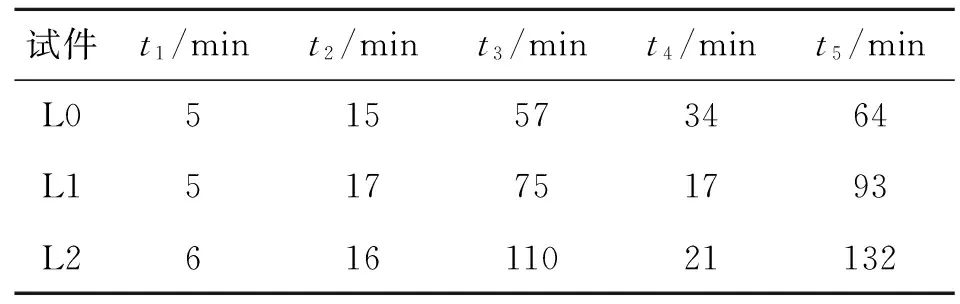

以上3个钢-混凝土组合梁抗火性能试验过程中的主要试验现象及对比如表2所示.表中t1为出现水蒸汽时间,t2为混凝土板积水时间,t3为发生明显变形时间,t4为出现端部裂缝时间,t5为熄火时间.

图12 试件L2混凝土板端部裂缝Fig.12 Fractures at end of beam of specimen L2

图13 试件L2跨中明显竖向变形Fig.13 Vertical deflection at mid-span of specimen L2

图14 试件L2防火涂料及混凝土剥落状况Fig.14 Fire insulation and concrete spalling of specimen L2

图15 试件L2混凝土板底面剥落状况Fig.15 Concrete spalling at bottom of slab of specimen L2

试件t1/mint2/mint3/mint4/mint5/minL0515573464L1517751793L261611021132

3.3 试验现象总结

组合梁在抗火试验过程中均是先水分溢出,在板面积聚后又蒸发变干.混凝土楼板端面均会出现垂直于板底的竖向裂缝.整个抗火试验过程中,均未发生钢梁平面外的整体失稳,也没有发生栓钉的抗剪破坏,试验中未出现横向贯穿组合梁混凝土板的压溃主裂缝.3个试验中,梁端栓钉顶部高度位置混凝土均出现水平剪切裂缝,其中以普通钢-混凝土组合梁的剪切裂缝宽度最大.构件达到极限状态时,3个组合梁试件跨中的防火涂料保护层均出现空鼓、开裂却都没有发生剥落,但黏结力已经很差.普通钢-混凝土组合梁抗火试验过程中,听到混凝土“爆裂”声,但2个耐火钢-混凝土组合梁抗火试验过程中均没有,可能是由于爆裂的发生具有不确定性[19]等原因,同时混凝土配料中有粉煤灰掺和料,也改变了混凝土的抗爆裂性,而且试验后观察到2个耐火钢-混凝土组合梁混凝土板下表面混凝土呈不同程度的层状剥落,受火时间越长剥落越厉害.

4 试验结果及分析

4.1 温度结果

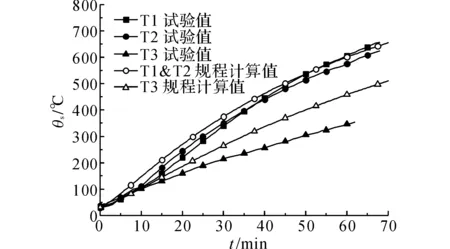

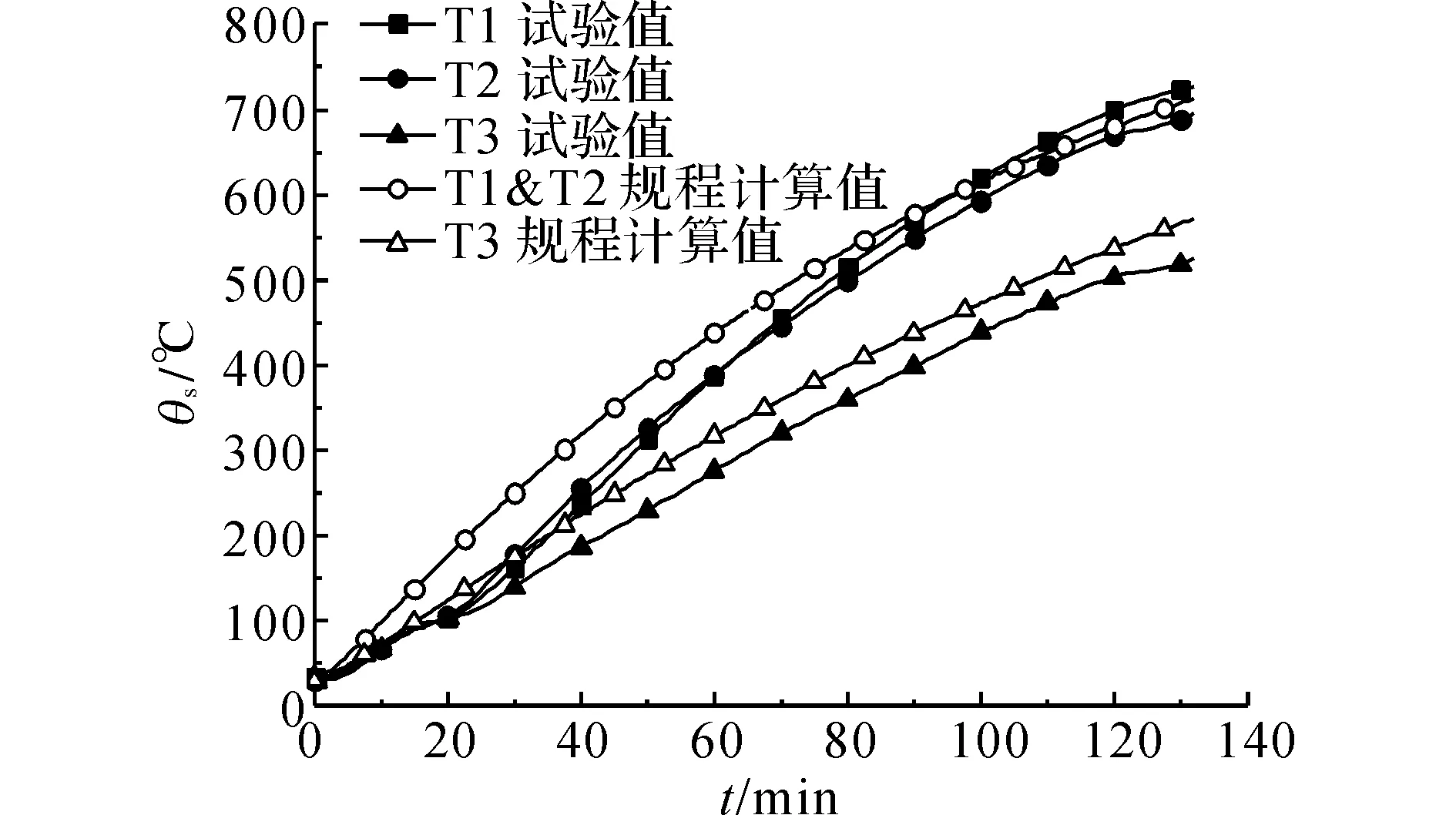

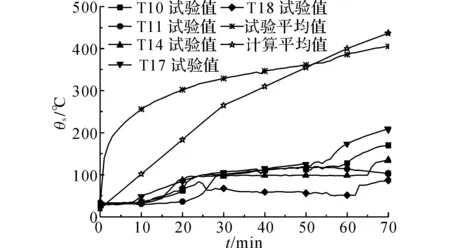

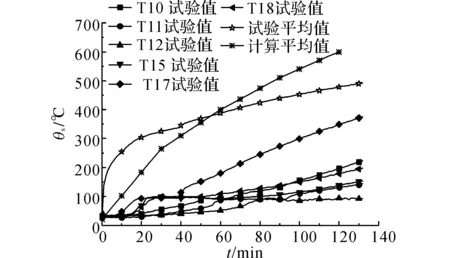

试验过程中测量的组合梁截面钢梁和混凝土板内相应测点的温度和按照《建筑钢结构防火技术规范》[20](以下简称规范)的计算结果进行对比.其中,钢梁截面温度的试验结果和按照规范[20]中有非膨胀型保护层的钢构件升温计算公式(6.3节相关规定)计算的结果进行对比,具体如图16、17和18所示.其中,θs为钢梁测点温度.混凝土楼板的温度试验结果和按规范[20]中提供的火灾下组合梁混凝土楼板平均温度简化计算方法(规范表8.3.1)的计算结果进行对比,具体如图19、20和21所示.其中,θc为混凝土测点温度

图16 试件L0钢梁测点温度Fig.16 Temperature development in steel beam of specimen L0

图17 试件L1钢梁测点温度Fig.17 Temperature development in steel beam of specimen L1

图18 试件L2钢梁测点温度Fig.18 Temperature development in steel beam of specimen L2

图19 试件L0混凝土板测点温度Fig.19 Temperature development in concrete slab of specimen L0

图20 试件L1混凝土板测点温度Fig.20 Temperature development in concrete slab of specimen L1

图21 试件L2混凝土板测点温度Fig.21 Temperature development in concrete slab of specimen L2

通过对3个试件的试验结果的分析并和计算结果对比可以发现:

1)混凝土板对钢梁截面的温度分布影响很大.钢梁上翼缘和混凝土板接触,由于混凝土吸收大量热量,钢梁上翼缘温度要明显低于钢梁其他部分的温度,但下翼缘温度与腹板温度接近.

2)钢梁对混凝土板的温度分布也有一定的影响,钢梁上部混凝土板升温比下部无钢梁的板稍慢,但影响较小.

3)混凝土板中由于水分的蒸发,混凝土板升温有延迟,水分蒸发完之前,混凝土板测点的升温曲线在100 ℃附近有明显的恒温部分;混凝土板的升温较慢,混凝土板的温度要远低于钢梁的温度.

4)涂料厚度对钢梁的升温有较大影响,厚度越大,钢梁升温越慢.

5)对比试验结果和按照规范[20]的计算结果可以看到,钢梁腹板和下翼缘的计算结果和试验结果吻合很好,但钢梁上翼缘试验温度值低于计算结果,主要是由于按规范[20]计算时混凝土板与钢梁上翼缘的界面按照绝热边界考虑,故没有考虑混凝土板的吸热作用,使得计算值偏高,但偏于安全,这也表明规范[20]中组合梁截面温度的计算方法同样适用于耐火钢-混凝土组合梁钢梁截面的升温计算.

6)混凝土楼板的升温实测值与简化方法计算值存在一定偏差且低于计算结果,L0、L1、L2达到耐火极限时使用简化方法计算的楼板平均温度与实测值分别偏差7.5%、14.4%、21.7%,受火时间越长,偏差加大,这与试验时混凝土含水率较大、简化公式自身精度、试验时具体条件等其他影响因素有关.总的来说,试验结果可以定性的反应受火过程中混凝土楼板的状况.

4.2 跨中挠度

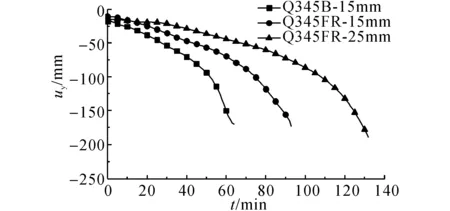

试验过程中3个组合梁试件的跨中挠度-时间曲线如图22所示.其中,uy为跨中竖向挠度.

图22 跨中挠度-时间曲线对比Fig.22 Time-vertical deflection curves at mid-span

1)当挠度达到梁跨的1/30时,跨中混凝土楼板虽未出现压溃主裂缝,但组合梁变形速率已迅速加快,且按照规范[20]计算试件挠度达到l/30时刻组合梁截面承载力,可得试件L0、L1和L2的截面极限抵抗弯矩值M0分别为277.9、275.9、287.7 kN·m,而试验时施加外荷载所产生的弯矩M=267 kN·m,试件截面抵抗弯矩值与外弯矩的偏差((M0-M)/M0×100%)分别为3.9%、3.2%、7.2%,截面抵抗弯矩略大于外荷载引起的弯矩,尚有富余,可用挠度达到梁跨的1/30作为判断简支耐火钢-混凝土组合梁达到抗火极限状态的界限.

2)荷载比为0.55,涂料厚度15 mm时,标准升温下耐火钢-混凝土组合梁耐火极限时间为93 min,比相同条件下的普通钢-混凝土组合梁的耐火极限时间64 min提高了45.3%,使用耐火钢可以改善组合梁的抗火性能,提高其耐火极限.

3)当涂料厚度25 mm时,耐火钢-混凝土组合梁的耐火极限时间为132 min,比涂料厚度为15 mm时提高了37.5%,防火涂料厚度对耐火钢-混凝土组合梁的耐火极限有重要影响.

5 结 论

本文通过对2个耐火钢-混凝土组合梁试件和1个普通钢-混凝土组合梁试件在标准升温条件下的抗火试验研究得出以下结论:

(1)可以用挠度达到梁跨的1/30作为判断简支耐火钢-混凝土组合梁达到抗火极限状态的界限.

(2)当荷载比为0.55时,标准升温条件下涂料厚度15 mm的耐火钢-混凝土组合梁耐火极限时间为93 min,达到梁二级防火要求,比相同条件下的普通钢-混凝土组合梁的耐火极限时间64 min提高了45.3%.在一定的火灾和荷载等条件下,耐火钢-混凝土组合梁具有更好的抗火性能.

(3)防火涂料厚度对耐火钢-混凝土组合梁的耐火极限有着重要的影响,当荷载比为0.55时,防火涂料厚度从15 mm增加到25 mm,耐火钢-混凝土组合梁耐火极限时间提高37.5%.

(4)使用耐火钢,可以改善组合梁的抗火性能,减少防火涂料的用量.

本文的研究结果给耐火钢-混凝土组合梁的抗火性能理论分析提供依据,可供耐火钢-混凝土组合梁的设计和应用参考,为耐火钢-混凝土组合梁的抗火设计的标准和规范的制定提供依据.

[1] 童根树.钢结构设计方法[M].北京:中国建筑工业出版社,2007: 158-162.

[2] 王卫永, 李国强. 钢-混凝土组合梁抗火性能研究综述 [J].建筑钢结构进展,2014, 16(5): 1-8.

WAN Wei-yong, LI Guo-qiang. A state-of-the-art review on fire resistance of steel-concrete composite beams [J]. Progress in Steel Building Structures, 2014, 16(5): 1-8.

[3] 李国强,周宏宇.钢-混凝土组合梁抗火性能试验研究[J].土木工程学报,2007, 40(10): 19-26.

LI Guo-qiang, ZHOU Hong-yu. Experimental study on the fire-resistance of steel-concrete composite beams [J]. China Civil Engineering Journal, 2007, 40(10): 19-26.

[4] 李国强,丁军.耐火钢梁的抗火性能参数分析与抗火设计[J].钢结构,2003,18(5): 52-55.

LI Guo-qiang, DING Jun. Parametric studies and fire-safety design of fire-resistant steel beams [J]. Steel Construction, 2003, 18(5): 52-55.

[5] 完卫国,吴结才.耐火钢的开发与应用综述[J].建筑材料学报,2006,9(2): 183-189.

WAN Wei-guo, WU Jie-cai. Review of research and applications of fire-resistant steel [J]. Journal of Building Materials, 2006, 9(2): 183-189.

[6] 王泽林,王文仲,郝森.建筑结构用耐火钢的耐火极限试验[J].钢结构,2004,19(4): 56-58.

WANG Ze-lin,WANG Wen-zhong,HAO Sen. Fire resistance test of fire resistant steel for building [J]. Steel Structure,2004, 19(4): 56-58.

[7] CHIJIIWA R, YOSHIDA Y, UEMORI R, et al. Development and practical application of fire resistant steel for buildings [J]. Nippon Steel Technical Report(Japan), 1993, 58: 47-55.

[8] SAKUMOTO Y, SAITO H. Fire-safe design of modern steel buildings in Japan [J]. Journal of Constructional Steel Research, 1995, 33(1): 101-123.

[9] SAKUMOTO Y, YAMAGUCHI T, OHASHI M, SAITO H. High-temperature Properties of fire-resistant steel for buildings [J]. Journal of Structural Engineering, ASCE, 1992, 118(2): 392-407.

[10] SAKUMOTO Y, YAMAGUCHI T, OKADA T. Fire resistance of fire-resistant steel columns [J]. Journal of Structural Engineering, ASCE, 1994, 120(4): 1103-21.

[11] SAKUMOTO Y, NISHIDA I. Experimental study on fire resistance of fire-resistant steel beams [J]. Fire Science and Technology, 1998, 18(1):1-9.

[12] SAKUMOTO Y, OKADA T, YOSHIDA M Y et al. Fire resistance of concrete-filled, fire-resistant steel-tube columns [J]. Journal of Materials in Civil Engineering, 1994, 6(2): 169-184.

[13] DING Jun, LI Guo-qiang, SAKUMOTO Y. Parametric studies on fire resistance of fire-resistant steel members[J]. Journal of Constructional Steel Research, 2004, 60: 1007-1027.

[14] 蒋首超,陆立新,李国强,等.马钢耐火钢高温下材料性能试验研究[J].土木工程学报,2006,39(8): 72-75.

JIANG Shou-chao, LU Li-xin, LI Guo-qiang, et al. An experimental study on high-temperature properties of fire-resistant steel made by Masteel [J]. China Civil Engineering Journal, 2006, 39(8): 72-75.

[15] 李国强,陆立新,蒋首超,等.马钢耐火钢柱的抗火试验与设计验算[J].建筑钢结构进展,2006,8(4): 12-16.

LI Guo-qiang, LU Li-xin, JIANG Shou-chao, et al. Fire-resistant experiments and theoretical calculations of fire-resistant steel columns [J].Progress in Steel Building Structures, 2006, 8(4): 12-16.

[16] 刘逸祥,童根树,张磊.耐火钢圆钢管混凝土柱耐火极限和承载力[J].浙江大学学报:工学版,2015,49(2): 208-217.

LIU Yi-xiang, TONG Gen-shu, ZHANG Lei. Fire resistance and load-bearing capacity of concrete filled fire-resistant steel tubular columns with circular cross-section [J]. Journal of Zhejiang University: Engineering Science, 2015, 49(2): 208-217.

[17] GB50016-2006.建筑设计防火规范[S].北京:中国计划出版社,2006.

GB50016-2006. Code for fire protection design of building [S]. Bei Jing: China Planning Press, 2006.

[18] GB/T9978-2008.建筑构件耐火试验方法[S]. 北京:中国标准出版社,2008.

GB/T9978-2008. Fire-Resistance Tests-Elements of Building Construction [S]. Bei Jing: Standards Press of China, 2008.

[19] 傅宇方,黄玉龙,潘智生,等.高温条件下混凝土爆裂机理研究进展[J].建筑材料学报,2006, 9(3): 323-329.

FU Yu-fang,WONG Yuk-lung,POON Chi-sun,et al. Literature review of study on mechanism of explosive spalling in concrete at elevated temperatures [J]. Journal of Building Materials, 2006, 9(3): 323-329.

[20] CECS200: 2006.建筑钢结构防火技术规范[S].北京:中国计划出版社,2006.

CECS200: 2006. Technical Code for fire safety of steel structure in buildings [S]. Bei Jing: China Planning Press, 2006.

Experiments on fire-resistance performance of fire-resistant steel-concrete composite beams

JIANG Xiang, TONG Gen-shu, ZHANG Lei

(CollegeofCivilEngineeringandArchitecture,ZhejiangUniversity,Hangzhou310058,China)

Fire resistance tests were carried out on 2 fire-resistant steel-concrete composite beams (FRSCCB)with different thicknesses of fire fireproof coating, and 1 conventional structural steel-concrete composite beam(CSSCCB) under the same conditions as a control group. The furnace temperature, the temperature distribution along the composite beam sections and the mid-span deflection were measured. The test results show that the simply supported FRSCCB reaches its fire limit state when the mid-span deflection reaches 1/30 of the span. The fire-resistance time of the first set FRSCCB with 15 mm fireproof coating is 93 min and exceeds the fire-resistance time of CSSCCB which is 64 min more than 45.3%.The fire-resistance time of the FRSCCB with 25 mm fireproof coating is 132 min, which surpasses the Grade 1 beam fire-resistance requirement according to Chinese code GB50016: 2014. In conclusion, the fire-resistant steel can be used to improve the fire resistance performance of steel-concrete composite beams and to decrease the thickness of fire proof coating.

fire-resistant steel; composite beam; fire resistance performance; fire resistance behavior

2015-10-30.

国家科技支撑计划资助项目(2012BAJ13B04).

蒋翔(1989—),男,博士生,从事钢结构稳定性和抗火等研究. ORCID: 0000-0002-9164-3452. E-mail: civilj@zju.edu.cn

童根树,男,教授,博导.ORCID: 0000-0002-3985-8429. E-mail: tonggs@zju.edu.cn

10.3785/j.issn.1008-973X.2016.08.006

TU 398; TU 317

A

1008-973X(2016)08-1463-08

浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng