浅谈MasterCAM中深孔加工程序的编制

2016-12-01海南省高级技校周经润

海南省高级技校 周经润

浅谈MasterCAM中深孔加工程序的编制

海南省高级技校周经润

孔加工是一种重要的加工方式,约占机械加工作业的三分之一。数控加工中经常遇到孔的加工,如定位销孔、螺纹底孔、挖槽加工预钻孔等。立式加工中心和数控铣床进行孔加工是最普通的加工方法。由于孔的形状规格、精度与用途不同,加工方法各异。深孔加工受到排屑、润滑、钻头冷却、工具振动等因素的影响,加工难度较大,因此需要操作人员综合考虑加工精度、加工效率、缩短加工周期等因素,合理选择切削用量,提高编程技术。本文结合MasterCAM软件,从编程方面讨论解决深孔加工的主要问题。

孔加工 编程 技巧

长期以来,操作人员利用钻头进行高精度孔、螺纹孔等通孔及螺栓孔的加工。对模具加工来说,数控铣上进行孔的加工相对于普通机床加工成本更大,尤其是深孔加工。普通数控铣床上加工相对于普通钻床,加工效率更低,容易造成钻头折断。但是,数控铣加工所得到的位置精度较高。由于可以减少装夹次数,其可以节省大量的搬运和钻床校调时间。

孔加工程序的编制相对简单,在普通工件的加工中,使用手工编程比较快捷。对有特殊要求的曲面异形孔,特别是定位精度要求比较高的工件,使用自动编程比较方便。

对于深孔加工,笔者建议首先使用数控铣床打导向孔,以此取得较高的定位精度。然后在普通钻床上进行钻孔加工,尤其对加工周期要求较紧的模具加工,可以在满足精度要求的基础上,获得更好的经济效益。

一、孔加工手工编程

1.指令格式

数控加工中,某些加工动作已经典型化。例如,钻孔、镗孔的动作顺序是孔位平面定位,快速进给,工作进给,快速退回等。这一系列动作已经预先编好程序,存储在内存中,可用包含G代码的一个程序调用,从而简化了编程工作。这种包含典型动作循环的G代码称为循环指令。

目前,多数数控系统提供孔加工指令。孔加工指令的一般书写格式为:G90/G91 G98/G99 G___X___Y___Z___R___Q___ P___F___L___。

FANUC系统提供的G73和G83两个指令(G73为高速深孔往复排屑钻指令,G83为深孔往复排屑钻指令,主要用来进行深孔加工),其指令格式为:

G73 X___Y___Z___R___Q___P___

G83 X___Y___Z___R___Q___F___

式中 X、Y为待加工孔的位置,可以用增量或绝对值坐标指定。

Z为孔底坐标值,以增量或绝对值指定的R点到孔底的距离;进给速度,在R点以上是以F代码指定的速度,在R点到孔底是以孔加工方式,快速移动的速度或以F代码指定的速度(若是通孔,则钻尖应超出工件底面)。

R为参考点的坐标值,以增量值指定的从初始平面到R点的距离(R点高出工件顶面2~5mm)。

Q为每一次的加工深度。

F为进给速度(mm / min)。

G98为钻孔完毕返回初始平面。初始平面指从钻孔加工循环消除状态转变为钻孔加工循环时的Z轴绝对位置。

G99为钻孔完时返回参考平面(即R点所在平面)。

2.深孔加工动作

图1 G73指令动作过程

深孔加工动作是通过Z轴方向的间断进给,即采用啄钻的方式实现断屑与排屑。虽然G73和G83指令均能实现深孔加工,而且指令格式也相同,但两者在Z向的进给动作是有区别的,图1和图2分别是G73和G83指令的动作过程。

图2 G83指令动作过程

从图1和图2可以看出,执行G73指令时,每次进给后令刀具退回一个d值(用参数设定)。G83指令每次进给后退回至R点,即先从孔内完全退出,然后再钻入孔中,这样可把切屑带出孔外,以免切屑将钻槽塞满而增加钻削阻力使切削液无法到达切削区。深孔加工与退刀的结合可以破碎钻屑,令其小得足以从钻槽顺利排出,并且不会造成表面损伤,同时可避免钻头的过早磨损。

加工深孔特别要考虑钻头的冷却和排屑问题。G73指令虽然速度快,能保证断屑,但排屑主要依靠钻屑在钻头螺旋槽中的流动来保证。因此深孔加工,特别是长径比较大的深孔,为保证顺利打断并排出切屑,应优先采用G83指令,可以先钻进一段,钻头快速退出工件进行排屑和冷却,再钻进,再进行排屑和冷却,直至深孔钻削完成。

二、自动编程方法(以Mastercam9为例)

1.钻孔方式简介

Mastercam9 为钻削加工方式提供了八种加工方式。(如图3)

图3 MasterCAM钻孔方式列表

(1)Drill/Counterbore 与Misc #2 :一般钻削孔/镗孔,钻削深度小于三倍钻头直径的孔,一次性钻到指定深度,钻削过程中只有主轴旋转和进给切削运动。相当于G81 、G82指令。

(2)Peck Deill 往复步进式钻削,钻削深度大于三倍钻头直径的孔,钻削中全部退出孔断屑并排出铁屑。相当于G83指令。

(3)Chip Break 往复断屑式钻削,钻削深度大于三倍钻头直径的孔,钻头部分退出孔,断屑并排出铁屑。相当于G73往复断屑式钻削指令。

(4)Tap 攻丝,攻左或右螺纹。相当于G74/G84攻左或右螺纹指令。

(5)Bore#1(feed-out),用进给速率镗孔和进给速率退出方式镗孔,相当于G85指令。

(6)Bore#2(stop spindle,rapid out),用进给速率镗孔至孔底主轴停转,快速退刀的方式镗孔,相当于G86指令。

(7)Fine bore(shift),精镗孔,用进给速率镗孔至孔底,主轴停转并偏移一个指定距离防止划伤孔面并快速退刀。相当于G76 精镗孔指令。

2.钻孔参数设置

(1)高度参数

高度参数包括Clearance(安全高度)、Retract(参考高度)、Feedplane(下刀位置)、Top of stock(工件顶面)和Depth(切削深度)等。

安全高度指孔系加工完成后的提刀高度,在此高度上刀具可以在任何位置平移而不会与工件或夹具发生碰撞。参考高度为开始一个刀具路径前刀具回缩的位置,就是每次钻削退刀的一个步进移动的距离,此值通常是一个正值,只用于断屑钻削循环,参考高度应高于下刀位置。下刀位置指当刀具在下刀位置之上,先快速下降,当下降到该位置后再以工进速度慢速接近工件。工件顶面指工件上表面的高度值。切削深度指最后的加工深度,此值定义钻削加工的孔深,这个深度不包括钻尖高度。操作人员钻孔时应注意计算所对应不同直径钻头适当的深度值。

(2)钻孔参数

图4 钻孔参数设置对话框

根据孔加工方式的不同,可设置的参数个数不同,各参数的含义如下:

Lst Peck:第一次啄钻深度。

Subsequent Peck:以后每次的啄钻深度。

Peck Clearance:啄孔间隙。

Chip Break:退刀量。

Dwell:刀具暂停在孔底部的时间。

Shift:设置退刀时离开孔表面的距离。

三、程序编制与分析

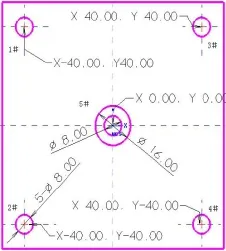

以图5所示工件为例,加工5-ф8 mm深为50mm的孔(属于深孔加工)。

图5 工件

(1)利用G83进行深孔加工手工程序为:

N10 G54 G90 G1 Z60 F2000;

N20 M03 S600;

N30 G98 G83 X-40 Y40 Z-50 R30 Q5 F50;

N40 Y-40 Z-50 R30 Q5 F50;

N50 X40 Z-50 R30 Q5 F50;

N60 Y40 Z-50 R30 Q5 F50;

N70 G80 G00 Z60;

N80 M05;

N90 M30;

上述程序中,操作人员可以选择深孔钻加工方式进行孔加工,以G98确定每一孔加工完后,回到初始平面。设定孔口表面的Z向坐标为0,R平面的坐标为30,每次切深量Q为5,系统设定排屑退刀量d为2。

(2)设置参数自动编程产生的程序段如G98G83Z-50.R30. Q5.F50,比较对话框设定参数与所产生的程序段。

(3)程序对比与分析

①程序段中产生第一次啄钻深度值Q5,“以后每次啄钻深度值”和“啄钻间隙值”两参数不起任何作用。

②G73和G83指令在钻孔时孔底动作均为快速返回,不会产生暂停的动作,即Dwell设定值在此程序段中没有得到体现。实际加工中,当钻头退出时,钻屑在冷却液冲刷下会落入孔中。这种情况尤其会发生在对钢料的加工中。当钻头再次进入后,它将撞击位于孔底部的钻屑。钻屑在刀具的作用下开始旋转,可能划伤工件表面。因此,必要时操作人员应暂停加工,清理吹净钻屑。

③由于没有延时,操作人员需用手工对程序进行修改或者修改后置处理文件。一般只需要在钻至较深的位置返回时插入G04 P2000程序段(延时2秒),使钻头在R点延时有足够的时间,以充分冷却钻头,保证钻头有足够的耐用度。

四、结论

本文主要分析深孔加工的编程,着重说明通过合理设置钻孔加工参数和适当修改程序文件,可以使自动编程产生的程序满足深孔加工的断屑、保证刀具充分冷却等要求。实际加工中,由于加工批量小,受测量仪器、手段等限制,深孔加工在提高效率以及延长刀具寿命等方面效果不明显。实际批量加工中,操作人员除考虑编程以外,深孔加工时还应考虑如刀具强度、冷却及润滑、每次切削深度的均匀性、减少孔口尺寸和孔最深处尺寸的误差等因素。

[1]孙德茂编.数控机床铣削加工直接编程技术[M].北京:机械工业出版社,2004

[2]魏 峥,牟 林.MasterCAM加工应用技术[M].北京:清华大学出版社,2005

[3]王睿编.MasterCAM实用教程[M].北京:人民邮电出版社,2005

ISSN2095-6711/Z01-2016-11-0207