某低品位钨钼矿石的选矿试验研究

2016-12-01代献仁

代献仁

(铜陵有色技术中心,安徽 铜陵 244000)

某低品位钨钼矿石的选矿试验研究

代献仁

(铜陵有色技术中心,安徽 铜陵 244000)

赣北某钨矿属于夕卡岩型白钨矿床,根据主要化学元素及物相分析结果可知,主要有用矿物为白钨矿和辉钼矿,含有少量黄铁矿,且辉钼矿嵌布粒度较细,和黄铁矿结合密切。其中Mo品位为0.026%,WO3品位为0.16%,钨、钼含量较低。根据矿石性质特点,选择采用钼硫混浮-再磨分离、混浮尾矿常温浮选回收白钨的原则流程,进行磨矿细度、捕收剂用量、碳酸钠用量、水玻璃模数及用量等条件试验。在最佳试验条件下进行闭路试验,获得钼精矿钼品位为46.14%,回收率为88.73%;钨精矿WO3品位为65.1%,回收率为85.44%,取得了良好的选别指标。

白钨矿;辉钼矿;钼硫混浮;再磨;733氧化石蜡皂

0 引言

我国钨矿资源丰富,自然界已发现的钨矿物和含钨矿物有20余种,但目前具有开采经济价值的只有黑钨矿(钨锰铁矿)和白钨矿(钙钨矿)。其他诸如钨华(WO3·H2O)、铜钨华(CuWO4·H2O)、钨铅矿(PbWO4)和钨钼铅矿[(Pb,Mo)WO4]等工业经济价值不大[1]。据已探明的钨矿储量中,白钨矿大于黑钨矿,但目前实际已开采的白钨矿床却很少。我国大部分的白钨矿床为夕卡岩型,嵌布粒度较细,常与钼、铋等多种有色金属伴生或共生,同时还有与钨矿可浮性相近的含钙脉石[2]。

我国钼资源储量居世界第二位,约占世界钼总量的25%,是我国六大优势矿产资源之一[3]。钼矿产量主要来源于原生钼矿、铜矿共生钼和副产钼等[4-5]。钼矿物中,分布最广、最具有工业价值的是辉钼矿,目前世界上99%的钼金属是从辉钼矿中取得的[6-8]。

赣北某钨矿属于夕卡岩型白钨矿床,主要有用矿物为白钨矿和辉钼矿,并含有少量黄铁矿,辉钼矿嵌布粒度相对较细,且和黄铁矿结合密切。根据该矿石的这性质特点,研究采用钼硫混浮-再磨分离、混尾浮选回收白钨矿的原则流程,取得了良好的选别指标,为选矿厂工艺设计和后期生产提供理论依据。

1 原矿性质

该钨矿矿区岩浆岩主要有燕山晚期黑云母二长花岗岩,其次为细晶岩脉和辉绿岩脉。岩石矿物主要由石英(30%~38%)、钾长石(30%~35%)和斜长石(25%~30%)及黑云母(3%~5%)组成。矿床主要赋存在核部与燕山期花岗岩体的接触带及附近,内外接触带的热变质作用与成矿关系密切,其中夕卡岩化和云英岩化是钨矿成矿阶段主要蚀变,成矿物质钨主要来自花岗岩。

矿石属夕卡岩型白钨矿石,局部夹少量花岗岩型白钨矿石。矿石的矿物成分复杂,矿物种类多达58种,主要金属矿物有黄铁矿、白铁矿、白钨矿、磁黄铁矿、闪锌矿、方铅矿、黄铜矿、辉银矿等。非金属矿物主要有石英、长石、透辉石、透闪石、方解石、石榴子石等。

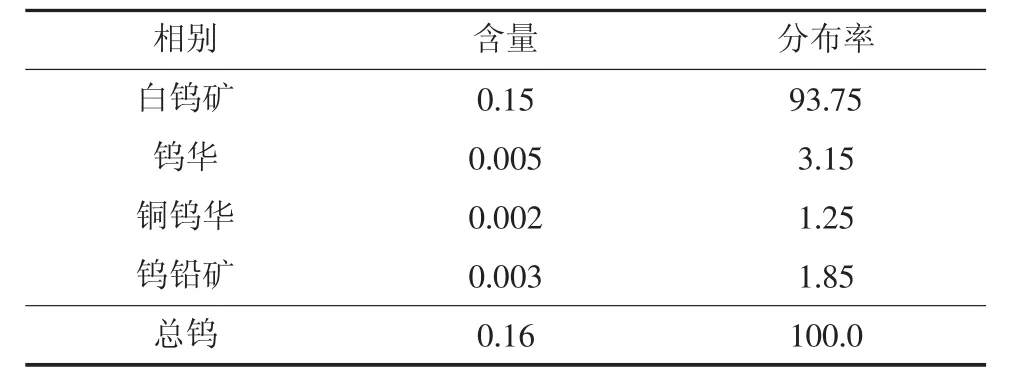

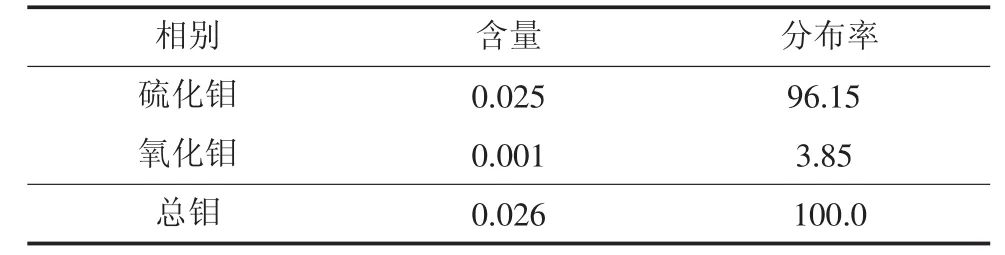

原矿主要化学元素和钨、钼物相分析结果分别如表1~3所示。

表1 原矿主要化学元素分析结果 w/%Tab.1 Multi-element analysis results

表2 钨物相分析结果 %Tab.2 Analysis results of tungsten phase

表3 钼物相分析结果 %Tab.3 Analysis results of molybdenum phase

由多元素和物相分析结果可知,原矿中主要可回收元素为WO3和Mo,其中WO3品位为0.16%,主要以白钨矿的形式存在;Mo品位为0.026%,主要以辉钼矿的形式存在。

2 钼硫混浮试验

考虑到硫化矿对后期白钨浮选的干扰,在白钨矿浮选之前,必须把硫化矿先浮选干净。

围绕硫化矿的浮选,分别按照钼硫依次优先浮选和钼硫混合浮选-分离进行探索试验,试验结果表明两种流程均可获得良好的选别指标。依次优先浮选流程有利于钼精矿品位的提高,但作业流程较长,设备投资较高;钼、硫混浮-分离流程结构简单,便于操作控制,对矿石的适应性强。综合考虑,该试验采用钼硫混浮-分离的流程浮选硫化矿。

2.1 磨矿细度试验

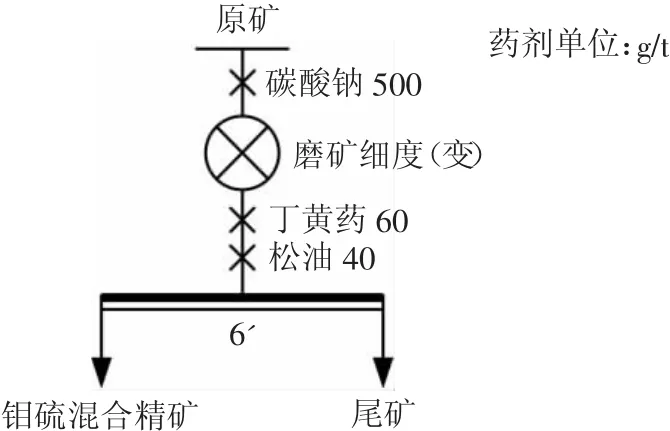

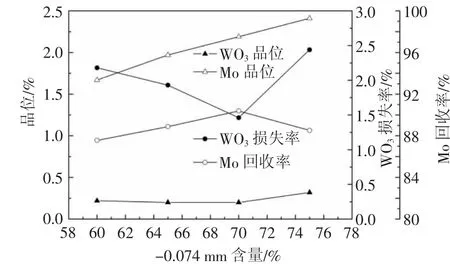

该矿石中白钨矿性质较脆,在磨矿过程中容易过粉碎;辉钼矿嵌布粒度较细,如磨矿粒度不够,会影响钼精矿质量[6]。因此在浮选试验之前,必须确定最佳的磨矿细度。磨矿细度试验流程如图1,结果如图2所示。固定条件:碳酸钠500 g/t,丁黄药60 g/t,松油40 g/t,浮选时间6 min。

由磨矿细度试验结果可知,随着磨矿细度的增加,混合精矿中Mo品位和回收率都逐步提高,WO3品位逐步下降。当磨矿细度超过70%时,混合精矿中Mo回收率有所下降,WO3损失率有所提高。兼顾混合精矿中Mo精矿品位和回收率,确定磨矿细度以-0.074 mm占70%为宜,此时混合精矿中Mo品位2.19%,WO3品位为0.20%,Mo回收率为90.39%,WO3在混合精矿中的损失率为1.46%。

图1 磨矿细度试验流程Fig.1 Experiment process of grinding fineness

图2 磨矿细度试验结果Fig.2 Test results of grinding fineness

2.2 捕收剂用量试验

在进行捕收剂用量试验之前,首先对钼、硫混浮的捕收剂进行筛查。探索试验以丁黄药、丁黄药+煤油、丁黄药+柴油等组合捕收剂进行。试验结果表明丁黄药+煤油组合使用对钼、硫混合浮选选别效果较好,且当丁黄药与煤油按照3∶1组合时效果最佳。为确定组合捕收剂最佳用量,进行了用量试验,试验结果如图3所示。固定条件:磨矿细度-0.074 mm占70%,碳酸钠用量500g/t,松油40g/t,浮选时间6min。

图3 捕收剂用量试验结果Fig.3 Test results of collector dosage

由试验结果可见,随着捕收剂用量的增加,Mo品位逐步下降,Mo回收率逐步提高,混合精矿中WO3的损失率也逐步增加。综合考虑,确定组合捕收剂用量为80 g/t,即丁黄药60 g/t和煤油20 g/t。此时,钼精矿Mo品位为2.36%,钨精矿WO3品位为0.21%,Mo回收率为90.6%,WO3损失率为1.51%。

2.3 再磨细度试验

由于辉钼矿嵌布粒度较细,部分辉钼矿和黄铁矿共生密切,钼、硫混合精矿必须经过细磨,才能使其彼此分离,进而提高钼精矿品位。混合粗精矿经过一次精选后,进行再磨再选,再磨后采用Na2S+Na2SO3作为黄铁矿的抑制剂进行钼、硫分离。再磨细度试验结果如图4所示。固定粗选条件:磨矿细度-0.074 mm占70%,碳酸钠用量500 g/t,捕收剂用量丁黄药60 g/t+煤油20 g/t,松油40 g/t,浮选时间6 min。

图4 再磨细度试验结果Fig.4 Test results of regrinding fineness

再磨细度试验结果表明,随着磨矿细度的提高,钼精矿品位和回收率都逐步提高。当磨矿细度-0.044 mm超过75%时,钼精矿回收率逐步下降,可能是钼矿物在磨矿过程中产生过粉碎,影响钼的回收。最终确定磨矿细度为-0.044 mm占75%,此时钼精矿品位为8.87%,回收率为85.50%。

2.4 精选条件试验

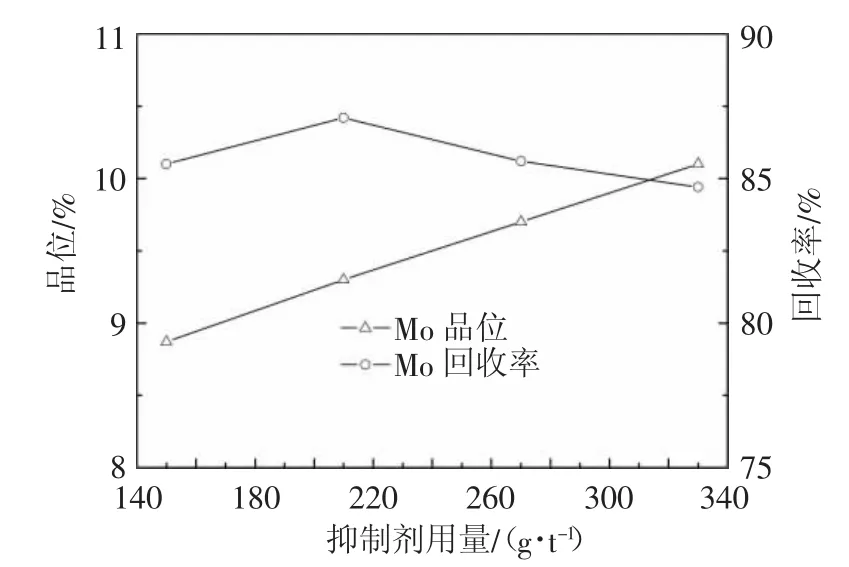

图5 精选条件试验结果Fig.5 Test results of concentration

通过探索试验,在钼、硫分离过程中,采用组合抑制剂Na2S+Na2SO3作为黄铁矿的抑制剂,且当抑制剂Na2S与Na2SO3按照1∶2配比使用时效果最好。为确定抑制剂的最佳用量,进行了本次试验,试验结果如图5所示。固定条件:粗选磨矿细度-0.074 mm占70%,丁黄药60 g/t+煤油20 g/t,松油40 g/t,浮选时间6 min,混合空白精选5 min,再磨细度-0.044 mm 占75%,浮选时间5 min。

由图5试验结果知,随着组合抑制剂用量的增大,钼精矿钼品位逐步提高,回收率呈现下降趋势,主要是因为抑制剂用量增大,部分钼硫连生体被抑制,影响钼的回收率。综合考虑,确定组合抑制用量为210 g/t,此时,钼精矿品位为9.3%,回收率为87.1%。

3 钨浮选试验

3.1 碳酸钠用量试验

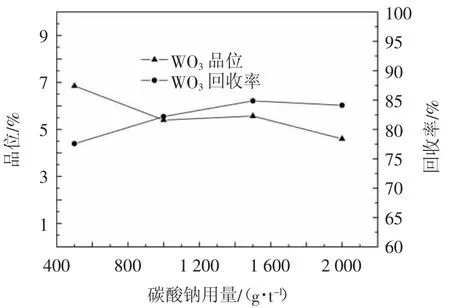

通常白钨浮选采用脂肪酸及其皂类作为捕收剂。由于脂肪酸类的捕收剂较差,几乎对含硅、含钙的所有脉石矿物都有捕收作用,因此,白钨浮选最关键的因素是正确选择调整剂和抑制剂。碳酸钠在白钨浮选时既是矿浆的pH调整剂,又可作为提高水玻璃抑制选择性的辅助剂,因此,合理的碳酸钠用量对白钨矿的浮选至关重要。碳酸钠用量试验流程如图6,试验结果如图7所示。固定条件:水玻璃800g/t,捕收剂733+油酸用量400+100g/t,浮选时间6 min。

图6 碳酸钠用量试验流程Fig.6 Experiment process of sodium carbonate dosage

图7 碳酸钠用量试验结果Fig.7 Test results of sodium carbonate dosage

由试验结果可知,随着碳酸钠用量的增加,白钨粗精矿品位呈下降趋势,但回收率却逐步提高。当碳酸钠用量少,矿浆pH较低(pH=8.0)时,WO3回收率偏低;而当碳酸钠用量超过2 000 g/t时(矿浆pH= 9.5左右),则不利于提高白钨粗选富集比。综合考虑,确定碳酸钠的用量为1 000 g/t(矿浆pH=9.0左右),此时白钨粗精矿WO3品位为5.57%,回收率为84.87%。

3.2 水玻璃模数及用量试验

由原矿多元素分析结果可知,脉石矿物主要为石英和硅酸盐矿物。水玻璃是石英及硅酸盐矿物的常用的抑制剂,水玻璃模数不同,对白钨矿的浮选效果影响较大,模数过低不能有效抑制脉石矿物,模数过高又会抑制白钨矿的浮选。因此,对不同模数的水玻璃进行了筛选试验。水玻璃模数和用量试验结果分别如图8、图9所示。固定条件:碳酸钠1 000 g/t,733氧化石蜡皂+油酸400+100 g/t,浮选时间6 min。

图8 水玻璃模数试验结果Fig.8 Test results of water glass modulus

图9 水玻璃用量试验结果Fig.9 Test results of water glass dosage

从整体上看,随着水玻璃模数的增大,水玻璃对脉石矿物的抑制作用逐步增强,白钨粗精矿中WO3品位逐步提高,然而随着模数增大水玻璃对白钨矿的抑制作用较强,影响白钨粗精矿中WO3回收率。最终确定采用m=2.5的水玻璃进行了水玻璃用量试验。

水玻璃用量试验结果表明,随着水玻璃用量的增加,WO3品位呈现逐步升高的趋势,但当水玻璃用量超过1 000 g/t时,WO3品位和回收率都呈现下降趋势,这是因为水玻璃用量过大,抑制了WO3的浮选回收。最终,确定水玻璃用量为1 000 g/t,此时WO3品位为6.90%,WO3回收率为83.30%。

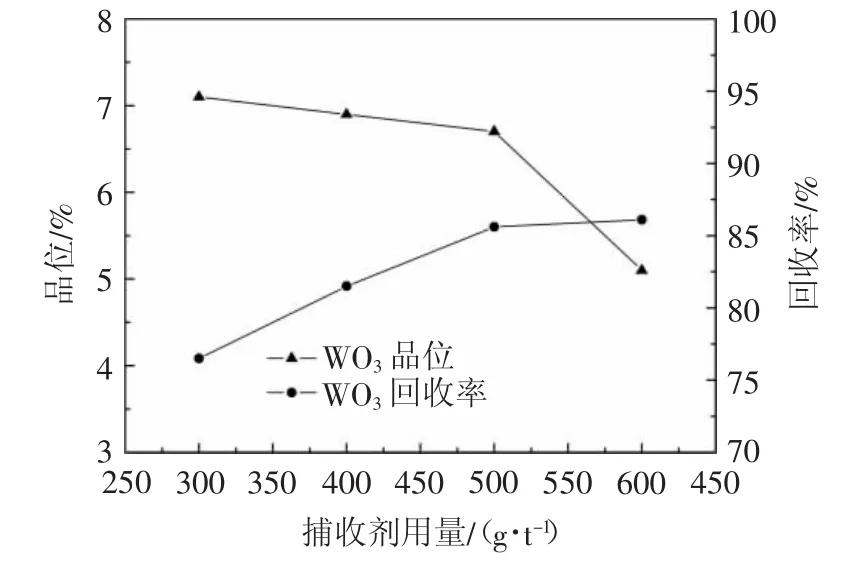

3.3 捕收剂用量试验

氧化石蜡皂广泛用于白钨矿、其他氧化矿和某些非金属矿的浮选,常用的氧化石蜡皂具有受温度影响较大的缺点,选择性较差。改进后的733氧化石蜡皂对白钨矿的选择性和捕收能力较好,试验采用733、油酸、733+油酸组合捕收剂作为白钨矿的捕收剂进行探索试验。结果表明733与油酸以4∶1混合使用时效果最佳,为确定组合捕收剂最佳用量,进行了捕收剂用量试验,试验结果如图10所示。固定条件:碳酸钠1 000 g/t,水玻璃模数2.5,用量为1 000 g/t,浮选时间6 min。

图10 捕收剂用量试验结果Fig.1 0 Test results of collector dosage

由试验结果知,随着捕收剂用量的增加,WO3回收率逐步提高、品位则呈下降趋势。当捕收剂用量超过500 g/t时,WO3回收率上升幅度减缓,品位降幅加大。兼顾WO3品位和回收率,确定组合捕收剂用量500g/t,此时WO3品位6.7%,WO3回收率85.6%。

3.4 精选水玻璃用量试验

白钨粗精矿的精选试验仍以水玻璃作为脉石矿物的抑制剂,采用浓浆调药、稀浆浮选工艺[9-10],并在调药前对白钨粗精矿进行一次空白精选,淘汰部分脉石矿物对浮选效果的影响,以此提高精选作业的入选品位。精选水玻璃用量试验结果如图11所示。固定条件:粗选碳酸钠1 000 g/t,水玻璃模数2.5,用量1 000 g/t,捕收剂733+油酸用量400+100 g/t,空白精选浮选时间5min,精选浮选时间4 min。

由试验结果可知,在0~3 000 g/t用量范围内,随着水玻璃用量的增大,WO3品位由19.6%提高至35.6%,而回收率却逐渐下降,这是因为白钨矿也受到水玻璃的抑制作用可浮性下降。继续增大水玻璃用量,WO3品位和回收率均受到了影响。最终确定水玻璃用量为3 000 g/t,此时WO3品位为35.6%,回收率为68.9%。

3.5 闭路试验

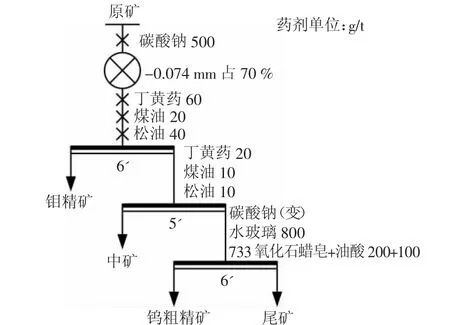

图12 闭路试验流程Fig.1 2 Experimental process of closed circuit test

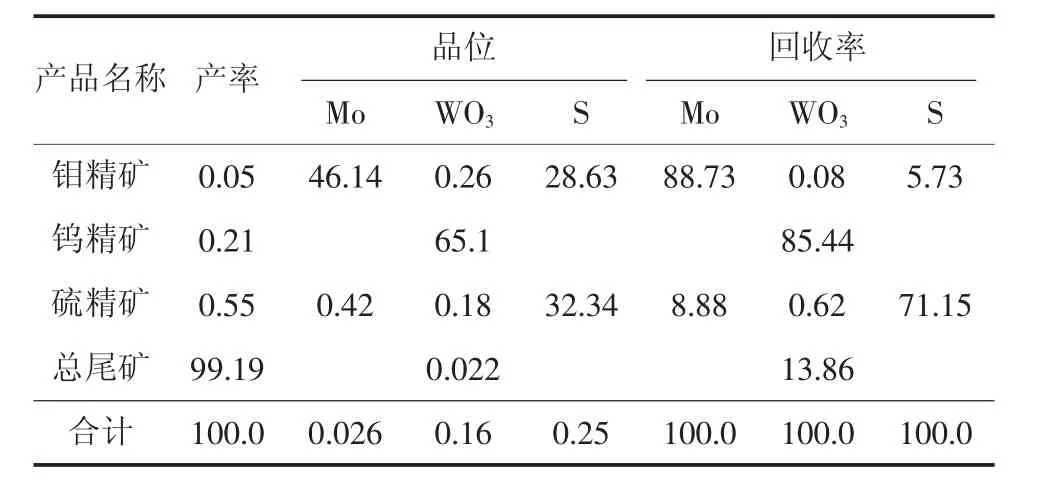

在条件试验的基础上进行了闭路试验,由于闭路试验中,中矿产品在循环的过程中,浮选药剂逐步积累,因此,在试验过程中要注意观察浮选现象,及时调整浮选药剂用量。闭路试验流程如图12,结果如表4所示。

闭路试验获得了良好的选别指标,钼精矿钼品位为46.14%,回收率为88.73%;钨精矿WO3品位为65.1%,回收率为85.44%。

表4 闭路试验结果 %Tab.4 Experiment test results of closed circuit

4 结语

(1)该矿石属于白钨-夕卡岩型钨矿,主要有用矿物为白钨矿和辉钼矿,并含有少量黄铁矿,辉钼矿嵌布粒度相对较细。根据矿石性质特点,采用钼硫混浮—再磨分离、混浮尾矿浮选回收白钨矿的流程,流程结构简单、便于操作控制、对矿石的适应性强。

(2)在硫化矿浮选过程中,以组合抑制剂硫化钠+亚硫酸钠作为浮钼抑硫的抑制剂,由于药剂的协同效应,黄铁矿得到较好的抑制,钼、硫分离效果较好。在白钨浮选过程中,以碳酸钠和水玻璃协同抑制脉石矿物,效果良好,但在试验过程中要严格筛选水玻璃模数和控制水玻璃用量。

(3)闭路试验获得了良好的选别指标,获得钼精矿Mo品位为46.14%,回收率为88.73%;钨精矿WO3品位为65.1%,回收率为85.44%。有效地回收了该低品位钨钼矿石,为现场生产和选厂设计提供了技术依据。

[1] 艾光华,刘炯天.钨矿选矿药剂和工艺的研究现状和展望[J].矿山机械,2011(4):1-7.AI Guanghua,LIU Jiongtian.Study status and prospects in flotation reagents and techniques of tungsten ores[J].Mining&Processing Equipment,2011(4):1-7.

[2] 刘清高,韩兆元,管则皋,等.白钨矿浮选研究进展[J].中国钨业,2009,24(4):23-27.LIU Qinggao,HAN Zhaoyuan,GUAN Zegao,et al.Research progress on scheelite flotation technology[J].China Tungsten Industry,2009,24(4):23-27.

[3] 张文征,徐秋生.我国钼资源开发现状与发展趋势[J].矿业快报,2006(9):1-4.ZHANG Wenzheng,XU Qiusheng.Development present situation and development trend on molybdenumresources of China[J].Express Information of Mining Industry,2006(9):1-4.

[4] 王顺昌.世界钼经济近况[J].中国钼业,1997(6):22-26.WANGShunchang.Economicsituationoftheworld'smolybdenum[J].China Molybdenum Industry,1997(6):22-26.

[5] 杨 敏.钼市场发展趋势[J].中国钼业,1996(10):6-9.YANG Min.Development trend of molybdenum market[J].China Molybdenum Industry,1996(10):6-9.

[6] 李 琳,吕宪俊,粟 鹏.钼矿的选矿工艺发展现状[J].中国矿业,2012,21(2):99-103.LI Lin,LYU Xianjun,LI Peng.Development status of beneficiation process of molybdenum[J].China Mining Magazine,2012,21(2):99-103.

[7] AKNAZAROVA T V.Use of 4,5,6,7-tetrahydrobenzo thiophene-3-carbohy droxamic acid flotation of scheetite[J].Dokil Akad Nauk SSR,1990,33(4):244-246.

[8] HU Yuehua,XU Zhenghe.Interactions ofamphoteric amino phosphoric acids with calcium-containing minerals and selective flotation[J].International Journal of Mineral Processing,2003,72 (1/2/3/4):87-94.

[9] 严川明,代献仁,李树兰.某多金属矿中白钨的综合回收试验[J].中国钨业,2009,24(3):25-27.YAN Chuanming,DAI Xianren,LI Shulan.Scheelite comprehensive recycling from a polymetallic deposit[J].China Tungsten Industry,2009,24(3):25-27.

[10]黄 枢,肖金华.石灰法浮选在白钨精选中的应用[J].江西有色金属,1994(1):19-23.HUANG Shu,XIAO Jinhua.Application of flotation select using lime method on white tungsten[J].Jiangxi Nonferrous Metals,1994 (1):19-23.

Experimental Study of a Low Grade Tungsten Molybdenum Ore

DAI Xianren

(Tongling Non-ferrous Metal Technology Center,Tongling 244000,Anhui,China)

The results of chemical elements and phase analysis on a skarn-type scheelite deposit showed that the main applicable ores were scheelite and molybdenite,in which the fine disseminated molybdenite is closely associated with pyrite.(Mo grade is 0.026%and WO3grade is 0.16%).To determine the grinding fineness,collector dosage,sodium carbonate dosage,sodium silicate modulus and dosage,the researchers applied a combined process of mixed flotation of molybdenum and pyrite,separating molybdenum and pyrite from mixed concentrate after regrinding,recovering scheelite at normal temperature flotation process in mixed flotation tailings.Favorable results were obtained from closed-circuit tests,with Mo grade reaching 46.14%and the recovery 88.73%;the WO3of tungsten concentrate grade attaining 65.1%with recovery rate of 85.44%.

scheelite;molybdenite;mixed flotation;regrinding;733 oxidized paraffinum sodium salt

10.3969/j.issn.1009-0622.2016.02.006

TD952

A

2015-10-26

代献仁(1981-),男,河南鹿邑人,工程师,主要从事选矿试验及工艺研究。