集多余物检查与质心测量于一体的火箭级段柔性总对接数字化装配设备方案设计研究

2016-11-29庹福幸唐丽娜郭立杰方红根

庹福幸,丰 飞,唐丽娜,郭立杰,方红根

(上海航天设备制造总厂,上海 200245)

集多余物检查与质心测量于一体的火箭级段柔性总对接数字化装配设备方案设计研究

庹福幸,丰 飞,唐丽娜,郭立杰,方红根

(上海航天设备制造总厂,上海 200245)

运载火箭作为卫星及其他航天飞行器的主要运载工具,其制造和装配水平反映了一个国家的航天技术实力。因此以运载火箭总装需求为前提,开展基于iGPS测量系统的运载火箭总对接装配系统的研究工作,并针对系统的调姿设备提出多种设计方案,并对各种方案在完成详细设计的基础上进行性能论证和分析工作,从而确定三自由度球铰定位器调姿设备作为运载火箭总对接装配设备方案。该方案将调姿系统、质心测量和多余物检查集成于一体,通过一次吊装即可实现运载火箭整体的调姿和对接装配、多余物检查以及质心测量等火箭总组装需求。

火箭总装;柔性装配;数字化装配;多余物检查;质心测量

0 引言

运载火箭总装是一个复杂的装配过程,级段装配是火箭总装中的重要组成部分。多级火箭级段装配主要包括:火箭发动机与过渡段的对接、氧化剂箱与箱间段对接、尾段与过渡段对接、级间段与燃料箱对接、组合体对接等总装工作[1,2]。

随着技术的发展,船舶、飞机等行业已广泛利用大尺寸测量系统来指导大部件的对接装配,特别是在航空领域,由大尺寸测量系统、调姿系统、伺服控制系统构成的自动对接装配系统已大大提高了飞机的装配效率和质量[3~5]。在航天领域,大型空间飞行器装配的测量主要是依赖激光跟踪仪等测量手段,大部件的对接装配也主要以手工和经验为主。因此,急需针对运载火箭的总装特点,研制柔性化程度高的数字化总装设备,从而提高火箭总装的效率和质量,保证运载火箭产品质量的可靠性。

1 国内外研究现状

1.1国外运载火箭总装技术现状

目前国际上以美国和俄罗斯的航天技术最为先进,其火箭总装已采用了先进的自动化柔性装配技术。

美国是世界航天强国,自动化装配技术已经在火箭总装中得到了广泛的应用。

图1 SpaceX公司Falcon9火箭装配

图1是美国SpaceX公司火箭总装图,火箭的各级筒段置于伺服调姿架车上,由多台激光跟踪仪测量系统形成对接过程的闭环控制,辅助总装的对接工作[2]。

俄罗斯火箭装配技术与美国相比仍有一定差距。图2为联盟号火箭的装配方式,在局部采用了一些自动化装配手段,依然以手工装配为主。

目前,大部件柔性自动对接技术主要集中在航空领域。飞机总装工作中主要对接任务包括机身段对接、翼身对接和尾翼对接[6]。世界领先的飞机公司目前大量采用自动对接系统代替大型的固定对接平台,如波音公司研制的737、777、787、C-17机型、洛克希德公司研制的F-35联合攻击机、空客A380、A400机型的大装配件的装配都采用了这些技术及装备[7~9]。

图2 俄罗斯联盟号火箭装配

1.2国内运载火箭总装技术现状

国内运载火箭均采用手工装配,操作人员操纵桁车调整火箭箭体姿态,在对接过程中操作人员目测对接面的安装螺孔是否对齐,如没有对齐,则需发口令指挥桁车司机和地面人员继续调整,整个过程完全由工人的经验来执行,很难保证两个平面的完整配合和螺孔的对齐,因此需经常采用撬棍等辅助工具来完成整个螺栓的安装如图3所示。

图3 运载火箭箭体对接装配

由此可见,目前国内运载火箭总装对接主要存在以下问题:

1)箭体变形:运载火箭属于薄壁筒件,容易引起部段变形、且部段变形难以检测。

2)箭体对接:(1)两对接面紧固件安装孔不易对中;(2)对接面间隙、姿态角等至少需4人目测,容易出现误差。

3)调姿困难:人工调整费时、费力,无法统一协调控制,影响总装对接精度和效率。

2 调姿装备方案设计

为了实现火箭级段的准确对接,需要准确测量得到两个对接火箭级段之间的位姿关系,初步考虑通过测量安装在每个火箭级段上的6个接受器的空间坐标,进而得到每个火箭级段的轴线,从而得到两个火箭级段的位姿关系,通过调姿设备使得两个火箭级段的位姿误差满足级段对接要求。

舱段对接的iGPS初步测量方案如图4所示。

图4 iGPS初步测量方案

2.1多余物检查环节分离架车方案

2.1.1总体支撑方案

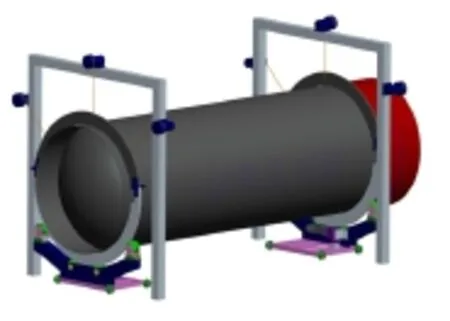

每个子级级段采用结构完全相同的两个架车作为支撑。其基本支撑方式如图5所示。每个火箭级段支撑的架车相同。

图5 多余物检查环节方案

2.1.2多余物检查环节分离架车方案

多余物检查环节分离架车方案主要是考虑到多余物检查环节对架车的高度参数有较大的影响,因此,将多余物环节与调姿架车分离,由串联叠加的方式改为并联的两套系统。其基本原理如下:调姿操作时,首先通过调姿架车的升降机构将火箭级段推离多余物检查环节一定高度,并将火箭级段的外固定环与调姿架车实现机械固定连接,然后进行调姿操作;当调姿操作完成实现火箭级段的对接装配之后,拆除机械固定连接,升降机构下降,实现火箭级段与多余物检查环节摩擦轮的可靠接触,并与调姿架车的调姿环节分离,最后完成多余物检查操作。多余物检查分离环节架车的方案设计如图6所示。

2.2绳索式并联机构方案

绳索式并联机构方案主要是基于并联机构的衍生机构,采用6根钢丝绳悬挂的方式,通过协调控制调整6根钢丝绳的长度,从而实现对火箭级段的调整。绳索牵引式并联机构是目前国内外并联机构研究领域的热点[10~12]。

该方案基本组成如图7所示。其基本工作原理如下:火箭级段对接装配操作时,通过悬挂系统将火箭级段吊离架车,从而通过控制6根钢丝绳的长度,实现火箭级段的位姿调整,并完成对接装配;多余物检查和称重时,通过悬挂系统将对接完成后的一子级整体放到多余物检查和称重一体化架车上,然后将悬挂钢丝绳从外包环上的悬挂点处解除,然后进行多余物检查和称重操作。

图6 多余物检查环节分离架车方案

图7 绳索并联机构方案

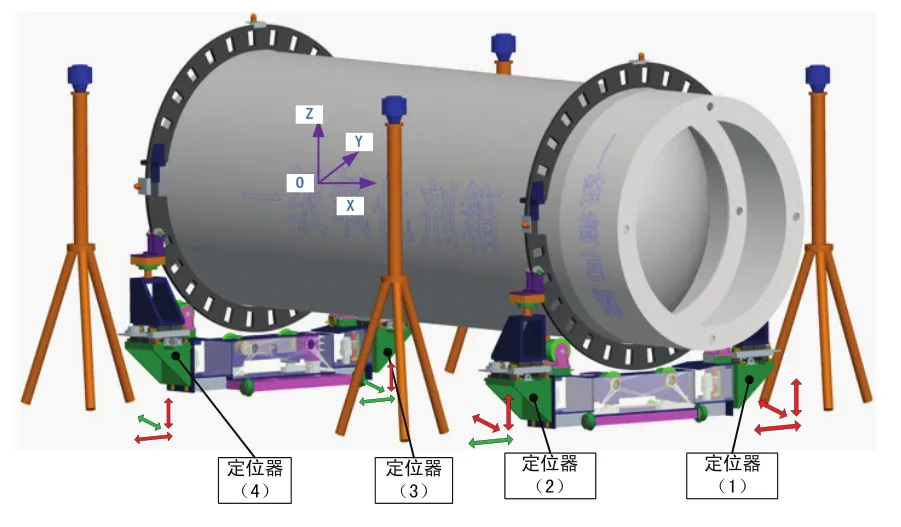

2.3三自由度球铰定位器方案

三自由度球铰定位器方案基本组成如图8所示。包括四个定位器,定位器1和定位器2为一组,定位器3和定位器4为一组,每个定位器都具有X、Y、Z方向自由度,定位器(1)、定位器(2)、定位器(3)和定位器(4)的主动自由度分别为3(OX、OY、OZ)、1(OX、OZ)、1(OZ)、2(OY、OZ),定位器的其余自由度的运动均为被动跟随运动。架车主体具备火箭级段的称重和多余物检查驱动。

图8 三自由度球铰定位方案

火箭级段各轴的运动实现方式主要通过4个定位器协调运动实现。

3 定型方案设计

3.1三自由度球铰定位器方案总体组成调姿原理

根据高度等重要参数对比以及系统的可靠性等综合指标最终选择三自由度球铰定位器方案作为最终的火箭级段对接装配方案。

该方案采用调姿机构与称重机构以及多余物检查环节分离的方案。此外,为了保证与现有架车高度一致,在设计时,先确定架车高度,再进行结构设计,从而保证架车的高度。三自由度球铰定位器方案如图9所示。

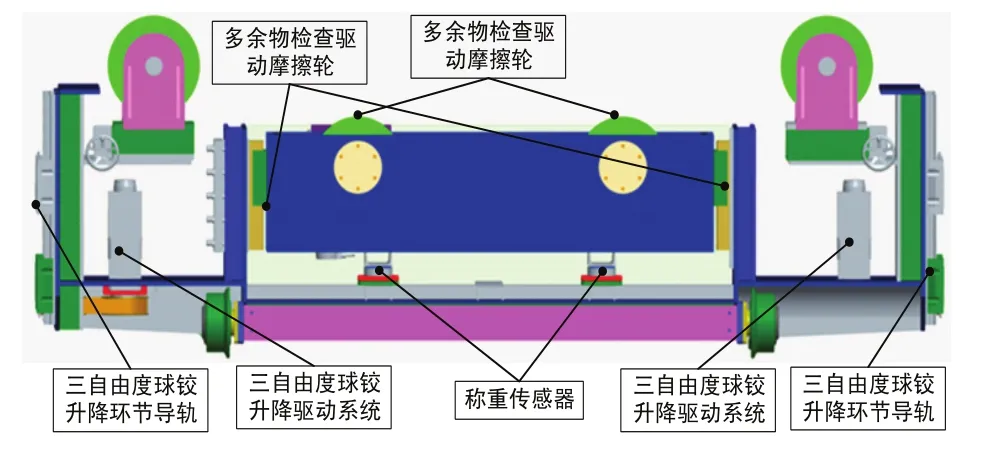

图9 调姿设备系统组成

为了实现调姿对接,单个火箭级段采用4个定位器支撑的方式,整个级段调姿系统的自由度布局采用3-2-2-1的布置方式。

通过协调控制算法控制4个定位器实现级段6个自由度方向的位姿调正,满足火箭级段之间的装备对接要求。

3.2三自由度球铰定位器调姿方案架车及定位器设计

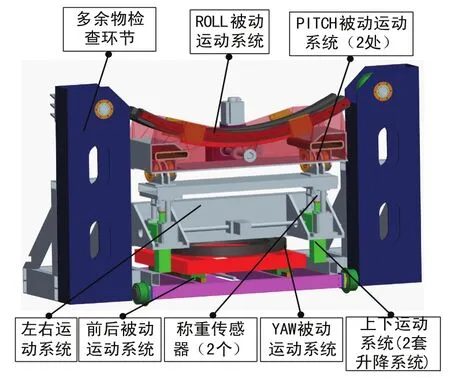

图10 三自由度球铰定位器架车设计

三自由度球铰架车的基本组成如图10所示。主要包括了OX方向(前后)、OY方向(左右)、OZ方向(上下升降)、Roll转动环节等四个主动自由度以及Pitch和Yaw等两个被动转动自由度,此外增加了一个多余物检查环节的运动自由度。

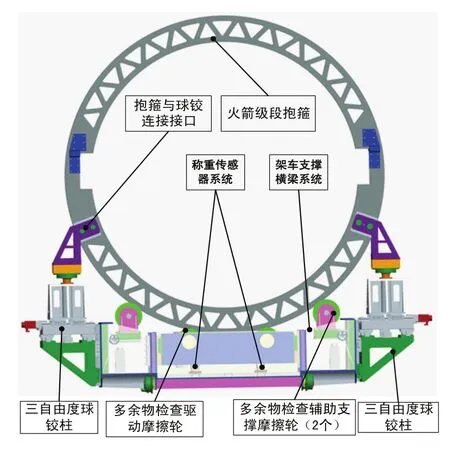

3.3多余物检查环节设计

多余物检查环节采用摩擦轮传动的方式,为了提高多余物检查的稳定性和可靠性,采用双驱动的方式,即在火箭级段两段均有主动驱动的多余物检查系统,实现火箭筒段转动的平稳性。多余物检查环节的布局如图10所示。

3.4质心测量环节设计

质心测量与多余物检查环节采用一体化设计的方式。多余物检查环节的驱动摩擦轮环节采用独立模块化设计,与架车主横梁体之间采用直线导轨连接,可实现多余物检查驱动摩擦轮模块相对主体横梁的上下运动。质心测量采用四点法质心测量的方式,通过四个压力传感器的测量数值,结合四个压力传感器的位置关系,从而可以计算得到火箭级段的质心位置。由于每个架车上安装有两个压力传感器,如图11所示,因此,火箭级段的质心测量必须通过两个三自由度球铰定位器架车才能实现。

图11 质心测量环节组成

4 定型方案校核分析

为了接近实际工作状态,进行架车的整体支撑结构的静力学分析。分析结果如图12所示。从分析结果可以看出,最大应力为架车轮轨处的局部应力集中的地方,约为35.35Mpa,最大变形发生支撑筒段的中间位置。架车球铰基座的变形介于0.1mm~0.4mm之间,OX和OY向导轨两端的变形差约为0.1mm~0.2mm。强度和变形均满足使用要求。

图12 整体校核分析结果

5 结论

本文以运载火箭总装需求为前提,开展了基于iGPS测量系统的运载火箭总对接装配系统的研究工作,并针对系统的调姿设备提出了多种设计方案,并对各种方案在完成详细设计的基础上进行了性能论证和分析工作,从而确定了三自由度球铰定位器调姿设备作为运载火箭总对接装配设备方案。

该火箭级段总装设备具有高度低、系统调姿灵活、刚度高、柔性大、自动化程度高和可靠性高等优点,能显著提升运载火箭总装的效率、质量和可靠性,促进我国航天制造业的数字化、柔性化的发展水平。

[1] 刘欣,王国庆,李曙光,刘琦.重型运载火箭关键制造技术发展展望[J].航天制造技术,2013,2(1):1-6.

[2] 首都航天科技公司工艺技术处.大力发展运载火箭制造技术[J].航天工业管理,2010,(9):15-17.

[3] 王亮,李东升,张俐,郭洪杰.数字化测量技术及系统在飞机装配中的应用[J].航空制造技术,2011,(21):72-75.

[4] 李泷杲,黄翔,方伟,陈磊.飞机装配中的数字化测量系统[J].航空制造技术,2010,(23):46-59.

[5] 郭洪杰.飞机数字化柔性装配生产线关键技术[J].航空制造技术,2011,(17):41-43.

[6] 应征.飞机部件数字化调姿过程建模与仿真关键技术研究[D].浙江:浙江大学,2012:4-16.

[7] Vogel G. Flying the Airbus A380[M]. Marlborough: Crowood Press, 2009.

[8] 皮埃斯.斯帕克.空中客车-一个真实的故事[M].北京:航空工业出版社.

[9] 于用,陶剑,范玉青.波音787飞机装配技术及其装配过程[J].航空制造技术,2009,(14):44-47.

[10] 郑亚青,刘雄伟.绳牵引并联机构的研究概况与发展趋势[J].中国机械工程,2003,14(9):94-96.

[11] BEHZASIPOUR S,KHAJEPOUR A. Stiffness of cable-based parallel manipulators with application to stability analysis[J]. Journal of Mechanical Design,2006,128(6):303-310.

[12] YAO Rui,TANG Xiaoqiang,WANG Jinsong,et al. Dimensional optimization design of the four-cable-drivenparallel manipulator in FAST[J].IEEE/ASME Transactions on Mechatronics,2010,15(6):932-941.

Research on the design schemes of the flexible and digital assembly device integrated with the capabiliaty of residual matter checking and the measuring of the center of mass for the launch Vehicle

TUO Fu-xing, FENG Fei, TANG Li-na, GUO Li-jie, FANG Hong-gen

V465

A

1009-0134(2016)02-0111-04

2015-10-08

中国航天科技集团重大工艺项目:运载火箭筒体构件柔性对接装配技术及系统研究(ZDGY2014-39)

庹福幸(1985 -),男,工程师,工学硕士,主要从事航天特种工艺装备设计。