基于动力学方程的水基动力无杆抽油机井下故障诊断方法研究

2016-11-29朱春梅吕俊燕陈祥臻胡金鹏

朱春梅,吕俊燕,2,陈祥臻,2,胡金鹏,2

(1.北京信息科技大学 机电工程学院,北京 100192;2.现代测控教育部重点实验室,北京 100192)

基于动力学方程的水基动力无杆抽油机井下故障诊断方法研究

朱春梅1,吕俊燕1,2,陈祥臻1,2,胡金鹏1,2

(1.北京信息科技大学 机电工程学院,北京 100192;2.现代测控教育部重点实验室,北京 100192)

水基动力无杆抽油机是一种新型的抽油装置,对其开展故障诊断工作具有重要的意义。分析了水基动力无杆抽油机动力缸受力情况,建立了动力缸运动学方程,研究了动力缸运动方程中的参数变化与井下典型故障的映射关系,提出了运用动力缸运动方程组合系数的变化进行水基动力无杆抽油机故障诊断的方法。研究结果表明在不同工作状态下,动力缸运动方程系数的变化与井下故障有明确的对应关系,可以做到对于水基动力无杆抽油机几个典型故障的定性诊断,并能在一定程度上对于故障类型做出判断。研究结果对于水基动力无杆抽油机的故障诊断工作有工程实践意义,并对后续研究工作的参考价值。

水基动力无杆抽油机;运动方程;故障诊断

0 引言

在油田开发过程中,选择合理的采油方式可以充分发挥油井产能,提高采收效率和降低生产成本。在深井、超深井、斜井、方向井、粘油井、多蜡井等有一定开采难度的油田中,常规的采油方式的采油效果不佳[1~3]。而水基动力无杆抽油机不借助于抽油杆柱来传递动力,特别适用于进行上类油井的开采。其研制对于解决有一定开采难度的油井的开采具有重要意义。

由于水基动力无杆抽油机是一类新型的抽油装置[4~6],尚未大规模用于油井开采,对于其故障方法的研究工作还有待深入进行。

本文建立了水基动力无杆抽油井下关键部分的动力学方程,并在动力学方程的基础上对其井下典型故障进行了诊断。

1 无杆抽油机工作原理

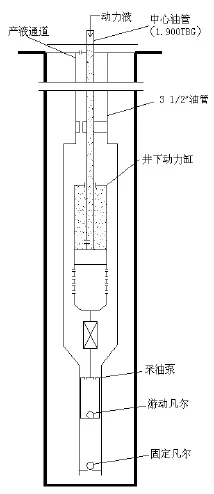

水基动力无杆抽油系统包括地面动力站和井下液力抽油系统两大部分,采用液动力传动原理,由一台地面动力站通过水基动力液驱动井下液压抽油泵工作。上行时由地面动力站通过中心油管向井下提供高压动力液,推动井下动力缸上行,通过液力举升产液;下行时中心油管与水箱连通,动力缸在配重及油管内产液作用下下行,完成吸液过程,动力缸上下往复循环完成采油。其原理如图1所示。

图1 水基动力无杆抽油系统结构原理图

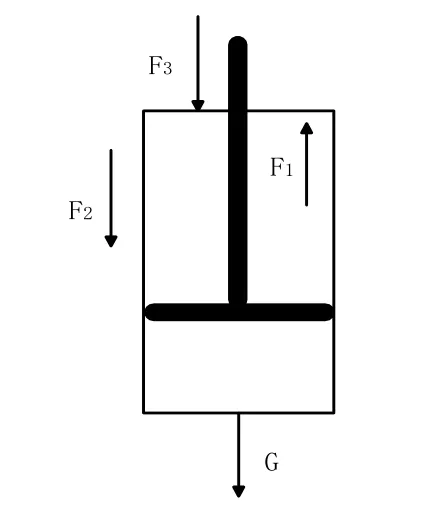

水基动力无杆抽油机的井下动力缸是其工作的核心部件,通过分析其动力学方程,可以了解水基动力无杆抽油机的工作状态,尤其是对井下的工作状态进行直观的了解,因此本文选择针对井下动力缸进行研究。井下动力缸主要完成两大功能,将井下产液吸入抽油泵内,将产液通道内的产液举升至井口,其结构主要包括可上下运动的动力缸和单活塞驱动的杆式抽油泵,井下动力缸的结构如图2所示。

图2 井下液力抽油泵系统结构示意图

2 无杆抽油机动力缸受力分析[7~10]

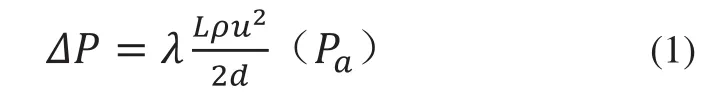

为了分析井下动力缸的运动方程,首先必须知道井下的受力情况。根据动力缸的结构对动力缸进行受力分析,在分析过程中,适当忽略管间摩擦等相对微小的力的影响,以便达到简化模型的目的。得到动力缸的受力分析图3所示。

图3 上冲程动力缸受力分析图

图4 下冲程动力缸受力分析图

图中运动部件的重力为G,动力液的压力为F1,粘性流体阻力为F2,产出液的作用力为F3。

2.1动力缸中动力液的压力计算

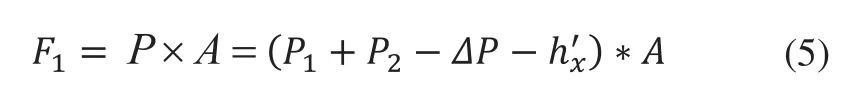

动力液在冲程中,通过动力管时其输出压强经过动力液管的传输会产生压力损失,产生的压力损失包括沿程压力损失和局部压力损失。同时泵深液柱在动力缸顶部产生的压力会与动力液一起推动动力缸上行。沿程压力损失计算如式(1)所示:

式中:λ为沿程阻力系数,与Re(雷诺数)有关;

L为管路长度(m);

u为平均流速(m/s);

p为液体密度(kg/m3);

d为管路内径(m);

g为重力加速度(m/s2)。

局部压力损失计算如式(2)所示:

式中:u1为扩张之前的流速;

u2为扩张之后的流速。

液柱产生的压强如式(3)所示:

动力液作用面积如式(4)所示:

式中:D为动力缸内径(m);

d2为活塞杆外径(m)。

推导得动力液的压力如式(5)所示:

2.2动力缸受到的阻力计算

动力缸在上冲程中受到阻力包括:运动部件的重力、粘性流体对动力缸等部件的阻力。

运动部件的重力随动力缸一起上行的零部件主要包括:缸体上接头、动力缸、动力缸下接头、配重、抽油柱塞、下游动阀座接头等。其零部件的总质量为,则运动件的重力为:

动力缸的实际运动过程中,产液在管道中流动会产生粘性流体阻力,粘性流体阻力动力缸受到的粘性流体阻力F2计算如式(6)所示:

2.3外部油液对缸体的向下的作用力

油液会作用在动力缸外径与活塞杆外径之间的环形面积上,其作用力如式(7)所示:

式中:P3为外部油液压强;

A2为环形面积。

3 动力缸运动方程

通过以上对动力缸的受力分析,推导得出运动方程如式(8)所示:

整理得:

式中:U为动力缸的运动位移量。

动力缸上冲程的运动方程普遍形式如式(11)所示:

通过参数的设立,使动力缸的运动方程得以简化,具有普遍性,便于后续的理论分析。

通常工况条件下F1、F3的数量级都为m的一百倍以上,导致参数b的数值敏感于F1、F3,而参数b的数值又直接影响着动力缸的位移,因此F1、F3的计算的精确与否对于动力缸运动方程求解结果具有非常显著的影响。

4 基于动力缸运动方程的故障诊断方法研究

为了便于对上下冲程运动方程进行分析,将上下冲程的运动学方程分别记为:以及由推导过程知:a为粘性阻尼系数,与动力液的流量成正比例关系;b,c为常数项,与动力液的压力F1(F'1)、运动部件的重力G、外部油液的压力F3有密切的关系,实际计算中可以发现,F1(F'1)、F3的数量级均为的一百倍,而G与m之间是固定的比例系数重力加速度g,因此,F1(F'1)、F3的变化对b,c的影响非常明显。F1(F'1)、F3计算的准确性对分析结果的正确与否有着至关重要的作用,故将b,c两个系数分别定义为上下冲程运动参数的“敏感因子”。

将动力学方程简化为以上形式,可以发现系数a、b、c的不同取值反映了水基动力无杆抽油机的不同运行状态,可将系数a、b、c设为“第三因子”,通过研究a、b、c的取值,如果能找出动力缸运动方程与不同故障之间的映射关系,就能对水基动力无杆抽油机进行有效的故障诊断。基于以上思路,分别选取动力液管漏失、动力缸卡堵、配重的磨损、出油口堵塞这几种典型故障进行诊断研究。

由于水基动力无杆抽油机井下故障所需的井下状态信号无法从深井直接采集得到,可以通过采集井上信号,并建立井上井下信息的映射关系来间接获得井下运行情况。本文通过采集压力信号间接获得井下动力缸的受力情况,采集流量信号间接获得动力缸的位移情况。研究所用数据采用某油田所装备的水基动力无杆抽油机的的实际数据。通过动力学方程得到的几种故障分别对应的a、b、c三个参数的范围如表1所示。

表1 参数与故障之间的对应关系表(括号内为正常值)

正常工作状态下参数a约为2.62,参数b约为1.33参数c约为18.4。从表中可以看出,在不同的故障状态下,参数a、b、c的取值不同,可以作为对于水基动力无杆抽油机的故障进行定性诊断的依据。

同时,在不同故障状态下,参数a、b、c的取值范围也各不相同。

动力液管漏失时,动力液的流量变小,动力缸的冲程时间变长,断面平均流速u2变小,雷诺数Re变小,最终导致粘性阻尼系数变大,即a值变大;动力液压力F1减小,b减小,当漏失情况较为严重时,动力液不能驱动动力缸运行,此时b减小到0;动力液管漏失不会影响下行程系数c,因此c的值不会变化。

动力缸卡堵时,动力缸上冲程受到阻力变大,会延长上冲程时间,断面平均流速u2变小,雷诺数Re变小,最终导致粘性阻尼系数变大,即a值变大,但与上一种情况动力液管漏失相比,动力缸卡堵对参数a值的影响

【】【】要小的多;动力缸在运行过程中受到的阻力变大,上下冲程的阻力都会增大,参数b、c的值都会减小。

配重的磨损时,配重的磨损会使上冲程时间变短,断面平均流速u2变大,雷诺数Re变大,最终导致粘性阻尼系数变小,即a值变小;根据计算b、c的式子很容易可以得出,m为分母,b、c的值都会变大。

出油口堵塞时,会使产液对于动力缸的压力增大,动力缸上冲程受阻,延长上冲程时间,导致粘性阻尼系数变大,即a值变大;上冲程过程中排液受阻,外部油液对动力缸的阻力增大,b减小;出油口堵塞不会影响下行程系数c,因此c的值不会变化。这种情况与动力液管漏失相类似。

通过理论分析并对比以上三种故障状态的a、b、c的值可知,动力液管漏失、动力缸卡堵、配重的磨损这三种故障可以通过对比参数区分,但“敏感因子”b、c计算的准确与否对实验结果非常重要。出油口堵塞状态故障参数与动力液管漏失状态故障的参数非常接近,很难单凭参数来区分这两种故障。另外,固定凡尔的漏失与堵塞、游动凡尔的漏失与堵塞在动力缸的运动学方程中很难准确的体现出来,故这两种故障也不能通过参数变化来判断。

5 结束语

本文分析了水基动力无杆抽油机动力缸受力情况,建立了动力缸运动学方程,研究了动力缸运动方程中的参数变化与井下典型故障的映射关系,提出了运用动力缸运动方程组合系数的变化进行水基动力无杆抽油机故障诊断的方法。研究结果表明在不同工作状态下,动力缸运动方程系数的变化与井下故障有明确的对应关系,可以做到对于水基动力无杆抽油机几个典型故障的定性诊断,并能在一定程度上对于故障类型做出判断。

本文的研究成果对于水基动力无杆抽油机的状态维护具有重要的意义。由于对于水基动力无杆抽油机开展的故障诊断工作还处于初期,本文所做的研究工作都是从零开始,其研究还有待进一步的进行,研究成果对于后续的工作将的一定的参考意义。

[1] 陈国春.抽油井监测及工况诊断技术[D].燕山大学,2009.

[2] 刘桂林,陈伟平,高荣晓.抽油机井杆管偏磨成因分析及防治措施[J].钻采工艺.2005(06):90-92.

[3] 张玉晓.杆管偏磨治理理论与技术[D].中国石油大学,2009.

[4] 刘伟.水基液压双作用无杆采油系统[J].中国石油和化工标准与质量.2013(08):53.

[5] 智玉杰,王朝霞,习进路,等.一种新型液压动力无杆采油系统[J].石油钻采工艺.2012(06):117-118.

[6] 邱金金,许宝杰,朱春梅,等.水基动力无杆抽油机状态监测及故障诊断系统研究[J].新技术新工艺.2012(12):105-108.

[7] 俞新陆.液压机的液体动力学分析[M].北京:机械工业出版社, 2008.

[8] 岳宝增.非线性动力学丛书(14):液体大幅晃动动力学[M].北京:科学出版社,2011.

[9] 陈懋章.粘性流体动力学基础[M].北京:高等教育出版社,2002.

[10] 邹高万,贺征,顾璇.粘性流体动力学[M].北京:国防工业出版社, 2013.

Study on the downhole fault diagnosis method of the water-based dynamic rodless pumping unit based on the dynamic equation

ZHU Chun-mei1, LYU Jun-yan1,2, CHEN Xiang-zhen1,2, HU Jin-peng1,2

TE933

A

1009-0134(2016)02-0048-04

2015-11-19

国家自然科学基金资助项目(51275052);北京市自然科学基金重点项目(3131002);北京市教委科研计划重点项目(KZ201311232036)

朱春梅(1971 -),重庆人,副教授,博士,主要从事机电系统故障诊断及趋势预示相关理论及技术研究。