内平动齿轮减速器虚拟性能测试系统研究

2016-11-29沈兆奎

刘 浩,沈兆奎

(天津理工大学 工程训练中心,天津 300384)

检测与监控

内平动齿轮减速器虚拟性能测试系统研究

刘 浩,沈兆奎

(天津理工大学 工程训练中心,天津 300384)

为检测课题组研制的内平动齿轮减速器的性能参数,根据虚拟仪器设计理论、传动误差与机械效率的测试原理,运用直接位移测量法、直接测试法等测量方法,研究、设计并搭建了基于虚拟仪器的内平动齿轮减速器性能测试系统,能对减速器的性能参数进行精确测量,为减速器的研制工作提供重要的数据支持。试验表明,将虚拟仪器技术用于检测装置可以提高测量精度,降低硬件成本。

内平动齿轮减速器;性能测试系统;虚拟仪器

0 引言

齿轮减速器是工业生产中应用最为广泛的机械传动装置,其工作性能和动力学特性直接影响设备的各项性能。然而,实际机器受加工精度、装配精度及使用条件等因素的影响,很难达到预期设计效果。因此,研制开发减速器性能测试系统,对减速器进行总体测试和评估,为传动装置的选择或改进提供科学的数据至关重要[1,2]。

针对课题组所研制的用于重载、大功率设备的内平动齿轮减速器,设计搭建了基于虚拟仪器的性能测试系统。系统以软件为中心,在充分利用计算机软、硬件资源的基础上,最大限度地实现硬件技术的软件化和虚拟化。通过这套测试系统,可以测试、分析被测减速器的传动误差、机械效率等性能指标,从而指导减速器的研制工作。

1 系统结构

减速器性能测试系统由驱动装置、被测装置、测量装置和加载装置等组成,如图1所示。系统以永磁同步伺服电机作为动力源(驱动装置),由工控机通过运动控制卡对其进行控制;加载方式采用磁粉制动器加载,通过调节加载装置的电流控制载荷大小;转矩转速测量仪通过联轴器与被测减速器连接,测量被测装置的输入、输出转速和转矩;分别在被测减速器的输入轴和输出轴安装高精度圆光栅,用来精密测量输入轴与输出轴的实际转角。测量数据通过数据采集卡传输到工控机进行处理。

图1 试验台构成原理图

2 测试原理与测试方法

2.1齿轮传动误差的测试原理与测试方法

2.1.1测试原理

齿轮的传动误差TE(Transmission Error)指输入轴单方向旋转时输出轴转角的实际值与理论值之差,该参数直接影响齿轮的平稳性和传动精度[3~5]。影响传动误差的主要因素有齿轮的制造误差、齿轮的装配误差、齿距和齿廓偏差等[3,6]。传动误差的计算公式为[3~8]:

i为传动比。

2.1.2测试方法

测试采用直接位移测量法[7]。理论上,被测减速器的输出轴每旋转一圈其位置误差循环一次,即具有周期性,因此,需要完整采集输出轴一转内的数据[8]。测试时使电机低速旋转,输出轴每转6°采样一次,这样在输出轴的一转内共取60个测试点,得到60个传动误差值取这些值中的最大值与最小值之差作为被测减速器的传动误差[7]。即:

为了确定输入轴转角和输出轴实际转角,分别在输入轴和输出轴安装标称外径为75mm和104mm的高精度圆光栅进行精密测量,并将测量数据通过数据采集卡传输到工控机进行处理。所得数据将为后期调整和改进齿轮设计提供重要依据。

2.2机械效率的测试原理与测试方法[9~12]

2.2.1测试原理

理论上,由输出功率和输入功率的比值来确定减速器的机械效率[9]。由功率公式:

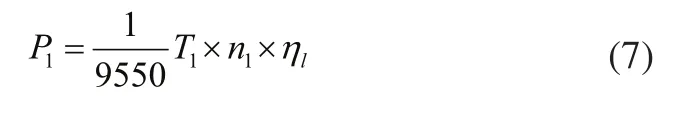

有输入功率:

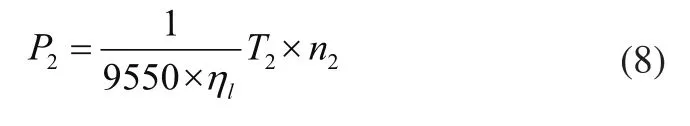

输出功率:

测试系统中,由于减速器的输入端与输出端均通过联轴器与转矩转速传感器连接,所以计算时需要考虑联轴器的机械效率ηl[10],则有输入功率:

输出功率:

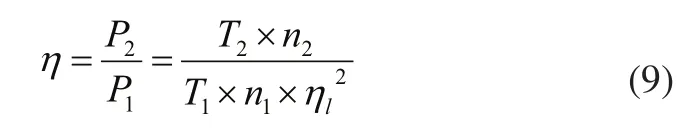

故减速器的机械效率为:

式中,P为减速器的输入或输出功率,kw;

T为减速器输入或输出轴的转矩,N.m;

N为减速器输入或输出轴的转速,r/min 。

2.2.2测试方法

采用直接测试法测量机械传动效率。分别在驱动电机与减速器之间、减速器与负载之间接入转矩转速传感器,直接测量减速器的输入、输出转速和输入、输出转矩,利用上述公式计算出传动效率。

3 内平动齿轮减速器虚拟仪器测试系统的设计

系统采用基于虚拟仪器的测控系统,包括硬件、软件两部分,整体结构如图2所示。

图2 虚拟仪器系统结构

3.1硬件平台设计

硬件平台由计算机和仪器硬件设备组成。

计算机是虚拟仪器系统的核心,使用研华ADVANTECH IPC-610H工控机,与仪器硬件共同组成DAQ系统。利用计算机图形显示技术将测控结果用数字、图形实时显示出来;同时,利用计算机强大的计算功能,在后台完成数据处理、计算、分析、存储等工作。

仪器硬件包括数据采集卡(DAQ)和传感器,完成对被测输入信号的采集、放大、滤波、模数转换等工作。数据采集卡采用NI PCI-6602,将数据采集卡直接插入计算机的PCI插槽中即可,采集卡通过NI的BNC-2121接线盒与传感器连接。传感器使用雷尼绍高精度圆光栅(用于测量输入、输出转角)和北京三承恒薇科技有限公司的JSC4型智能数字式转矩转速测量仪(用于测量输入、输出转矩及输入、输出转速)。

3.2软件平台设计[13~15]

虚拟仪器软件部分包含接口程序和用户应用程序两个层次。接口程序用来联接用户程序和底层硬件设备。

应用软件采用NI LabVIEW2012,该软件为图形化编程语言,主要完成两方面任务:一方面,利用计算机强大的图形显示功能,设计虚拟仪器软面板代替传统的仪器面板,供用户进行数据、图形、图表等信息的观测以及完成对虚拟仪器的操控;另一方面,编程实现信号的获取以及信号的分析处理、存储、查询、打印、报表生成等功能。软件流程图如图3所示。

图3 软件流程图

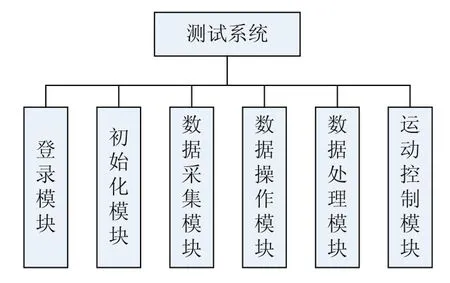

4 模块化编程[16~18]

由于系统要完成参数测试、数据操作等多项任务,而不同功能的实现在程序编写时所使用的参数和程序结构也不同,为增强程序的可读性,提高系统的可维护性,本系统借助模块化思想,在对系统进行功能分析后,将其分成6个主要功能模块分开设计,最后再组合调试。本测控系统主要模块如图4所示。

图4 系统模块图

4.1登录模块

登录模块用来确认试验者身份,不同身份的操作者使用权限不同。由于测试系统中的设备、器件尤其是传感器较为昂贵,普通用户只能使用一般功能:进入测试界面,选择测试项目并进行相关操作,观察试验过程,记录试验数据,生成相关报表。但诸如对传感器的标定,历史数据的调用、查询、处理等操作,只有特定身份的用户才能进行。

4.2初始化模块

初始化模块主要完成两个任务:1)读取全部配置文件并保存;2)数据采集前,程序对数据采集卡初始化。

4.3数据采集模块

动态性能测试需要通过NI PCI-6602数据采集卡采集输入、输出转矩与输入、输出转速4路频率信号以及输入、输出转角2路位置信号。

4.4数据操作模块

基本数据操作主要实现:1)数据实时显示;2)数据保存;3)数据查询;4)数据导出、打印;5)试验报表、报告生成等功能。

4.5数据处理模块

根据测试要求对采集到的信号进行相应的处理,并对数据进行计算、分析,为装置综合机械性能的评定提供丰富、可靠、精准的数据,从而对被测设备作出合理评价。

4.6运动控制模块

测试系统以永磁同步伺服电机作为驱动装置,由工

【】【】控机通过运动控制卡对电机的启动、停止、转速、转向及转角进行精确控制,以实现位置控制和速度控制。

应用软件LabVIEW特别适合于模块化编程,并且可以直接调用软件本身提供的代码模块,减少编程工作量。各子模块可以单独使用,也可以供主程序调用。当测试要求发生变化或系统需要增减、改进某些功能时,只需进行相应模块的增减、改进即可。

5 结论

研究设计了内平动齿轮减速器的虚拟仪器测试系统。确定了测试减速器的齿轮传动误差、机械效率等性能参数的理论依据和测试方法,同时确定了工控机、采集卡与传感器等硬件设备的型号,搭建了硬件测试平台。依据虚拟仪器技术理论及模块化编程思想,采用LabVIEW12为应用软件,完成系统软件部分的设计,实现了主要由计算机完成从信号采集、信号处理到数据计算、分析、显示、存储、打印、报表生成以及运动控制等功能,减少了二次仪表的使用,降低了系统成本,提高了系统的测试精度、可靠性与自动化程度。试验表明,所设计的测试系统能够精确测量减速器的性能参数,为减速器的研制工作提供了重要的数据支持。

[1] 黄超.少齿差行星减速器动态特性分析及非线性振动研究[D].重庆:重庆大学,2013.

[2] 胡庆玉.摆线针轮减速器性能测试系统研究[D].吉林:吉林大学,2007.

[3] 周宏朴.数据齿轮减速器中角度传递误差的测量与分析[J].电子机械工程,1987(6):78-85.

[4] 饶建红,石坚.谐波减速器传动误差动态测试系统的设计与研究[J].制造业自动化,2013,35(10):27-29.

[5] 刘莉,宋现春,赵岩.机床传动误差测量方法的分析与比较[J].组合机床与自动化加工技术,2005(10):81-83.

[6] 邵文,唐进元,李松.基于传动误差数据的齿轮误差检测方法与系统[J].测控系统,2011,30(11):91-95.

[7] 秦晓峰.机械传动试验台测控系统的设计[D].重庆:重庆大学,2007.

[8] 袁古兴.特种机电传动机构综合性能实验台测试系统设计[D].重庆:重庆大学,2012.

[9] 赵世富.基于虚拟仪器技术的机械螺旋传动效率测试系统的研究[D].长沙:中南大学,2006.

[10] 万筱剑,姚志飞,孔翔.谐波齿轮减速器虚拟测试系统的研究[J].制造业自动化,2011,33(4):15-18.

[11] 崔强,常勇,等.计算传动系统机械效率的通用公式[J].哈尔滨理工大学学报,1998(2):12-14.

[12] 华大年.机械原理[M].北京:高等教育出版社,1994.

[13] 张重雄,张思维.虚拟仪器技术分析与设计[M].北京:电子工业出版社,2012.

[14] 贾惠芹.虚拟仪器设计[M].北京:机械工业出版社,2012.

[15] 柳爱利.测控技术与虚拟仪器[M].北京:电子工业出版社,2015.

[16] 杨乐平,李海涛,赵勇,杨磊,安雪滢.LabVIEW高级程序设计[M].北京:清华大学出版社,2003.

[17] 张卫星,赵峰.基于LabVIEW的运动控制系统的研究[J].工业控制计算机,2008(4):26,28.

[18] 童官军.基于虚拟仪器技术的开放式运动控制系统研究[D].天津:天津科技大学,2006.

The research on virtual test system of internal translation gear reducer

LIU Hao, SHEN Zhao-kui

TH17

A

1009-0134(2016)02-0042-04

2015-10-23

刘浩(1974 -),女,河北人,工程师,硕士,研究方向为虚拟仪器技术和测控技术。