粉煤气化炉喷嘴旋流数对炉内流场及燃烧特性的影响

2016-11-29李柏贤刘雪东刘文明

李柏贤,刘雪东,刘文明

(常州大学 机械工程学院,常州 213164)

粉煤气化炉喷嘴旋流数对炉内流场及燃烧特性的影响

李柏贤,刘雪东,刘文明

(常州大学 机械工程学院,常州 213164)

对带旋流单喷嘴粉煤加压气化炉内多相燃烧流场,建立二维旋流对称模型进行数值模拟。计算采用涡耗散概念模型,同时考虑体积反应和焦炭表面反应,模拟多机理的湍流燃烧。通过改变喷嘴内部旋流数进行平行模拟,研究不同旋流数下炉内流场的回流分布特性以及火焰的形态和分布等燃烧特性。结果表明:带有旋流喷嘴的气化炉,炉内流场分布主要由中心回流区和外回流区的旋流涡构成;旋流数增大导致轴向速度衰减加快,延长了粉煤颗粒在炉内停留时间,但旋流过大会导致颗粒在炉顶聚集形成“死区”;旋流数S≤1.2时,火焰为锥子状,炉内整体高温不利于气化反应;旋流数S≥1.6时,炉内高温区上移至炉顶,火焰呈扁平花瓣状,扩散角过大容易形成回火;通过拟合高斯曲线得到本气化炉最佳旋流数为1.4。

气化炉;旋流数;燃烧特性;流场;数值模拟

0 引言

我国以煤为主的能源结构决定了我国必须立足国情,大力发展清洁煤技术。气流床气化技术由于其煤种适应性强,煤炭转化率高等优点被广泛应用于煤化工领域[1]。目前国内外较为主流的气流床气化技术有Shell粉煤气化技术、GSP粉煤气化技术、Prenflo粉煤气化技术和GE(Texaco)水煤浆气化技术、Global E-Gas水煤浆气化技术、多喷嘴对置式水煤浆气化炉和分级供氧水煤浆气化炉等[2]。

根据采用湍流燃烧模型的不同,气化炉数值模拟技术大致可分为PDF模型、EBU模型和EDC模型三类。许建良等[3]采用EDC模型对GSP气化炉进行模拟,分析炉内同相化学反应过程,并建立完整多相湍流反应流动模型模拟炉内热态气化过程;吴玉新等[4]采用简化PDF模型对Texaco进行三维数值模拟,详细考察气化炉运行特性、颗粒在气化炉内运动等对气化过程的影响;周俊虎等[5]采用PDF与局部瞬时反应平衡模型分 析气化炉变工况时气化运行状况,得出冷态条件下颗粒相和连续相的相互耦合以及速度场分布特性;Chen等[6]采用EBU模型对两段式粉煤加压气化炉进行三维模拟,得出不同炉体喉部直径和旋流比对气化炉轴向速度分布、温度分布和组分浓度分布的影响;Watanabe等[7]采用EBU模型对两段式气化炉进行三维模拟,得出不同气化操作参数对气化炉气化效率的影响。

本文基于前人的研究基础,以某工厂在役单喷嘴粉煤加压气化炉为对象,重点考察不同喷嘴旋流数对离散相和连续相耦合的速度场分布、火焰形态特征和颗粒停留的影响。本文提出采用旋流轴对称边界的方法,在二维模型中考察流场内切向速度等三维特征,为简化CFD数值仿真模拟提供一种思路,并得出喷嘴最佳旋流数,为喷嘴结构优化设计提出一定指导意义。

1 模型的建立及材料参数

研究对象为某工厂在役的带旋流单喷嘴粉煤气化炉,气化炉采用顶置单喷嘴进料,喷嘴包括4个通道,呈同心圆结构依次排布,图1为四通道喷嘴简图,表1为基本运行参数。设备运行时,中心I通道和II通道旋流喷进氧气,IV通道进水蒸汽,粉煤颗粒经加压旋流由CO2作为载体通过III通道与气化剂(H2O和O2)汇合,从炉膛顶部喷嘴喷入炉内空间。进入炉内的粉煤颗粒经过裂解、脱挥发分、富氧燃烧、焦炭气化等一系列复杂反应,最终生成合成气。

2 计算模型与计算方法

2.1物理模型与网格划分

计算网格如图2所示,整体采用ICEM -CFD进行二维网格划分。统一采用四边形贴体结构化网格,将整体计算域进行分块定义节点,其中沿炉体高度方向定义250个节点,筒体直径方向定义80个节点。考虑炉内强旋流特性,对炉膛上半段中心部位网格进行局部加密,为保证计算精度同时兼顾运算速度,分别建立1.44万、3.1万和7.28万网格进行无关性比较,经过计算分析最终选择3.1万网格,其中网格质量大于0.95网格数占总网格数99%,最小角度≥45°满足CFD计算要求。

图1 喷嘴结构简图

表1 气化炉运行参数

图2 气化炉网格

2.2数学模型

采用Realizable k-ε双方程模型模拟气相湍流场,其能精确地预测平面和圆形射流扩散作用,对于旋转流动具有更好的表现[8]。选用双竞争反应模型模拟粉煤脱挥发分的速率;EDC涡耗散概念模型耦合详细的化学反应机理;焦炭与气体间复杂的异相气化反应,采用以下方程统一考虑:C(s)+O2→CO,C(s)+CO2→CO,C(s)+H2→CH4, C(s)+H2O→CO+H2;气固两相之间的热量交换采用P-1辐射换热模型。

2.3计算方法

喷嘴入口边界条件采用速度进口,保持矢量合速度V合=60m·s-1不变,定义喷嘴旋流数S为切向速度与轴向速度比值,喷嘴入口直径较小,忽略径向速度分量,改变II通道中旋流数,对S=0.2,0.6,1.2,1.4,1.6,1.8进行6组数值模拟;炉膛出口采用压力出口,表压为0MPa;壁面采用定温壁面,1600K。压力项采用PRESTO格式,动量和湍流方程采用QUICK格式。

对于每组旋流数的计算过程分为三步:第一步进行冷态模拟,将动量方程松弛因子降为0.2,湍流方程松弛因子调为0.7,获得初步收敛解;第二步添加化学反应方程和辐射模型,添加DPM模型与冷态流场耦合,对喷嘴出口部分进行点火,给定初始温度2000K进行热态模拟;第三步,利用获得初始解对壁面温度重新设定,并提高动量方程松弛因子加快收敛。

3 结果与分析

3.1喷嘴旋流数对炉内流场的影响

3.1.1喷嘴旋流数对炉内回流的影响

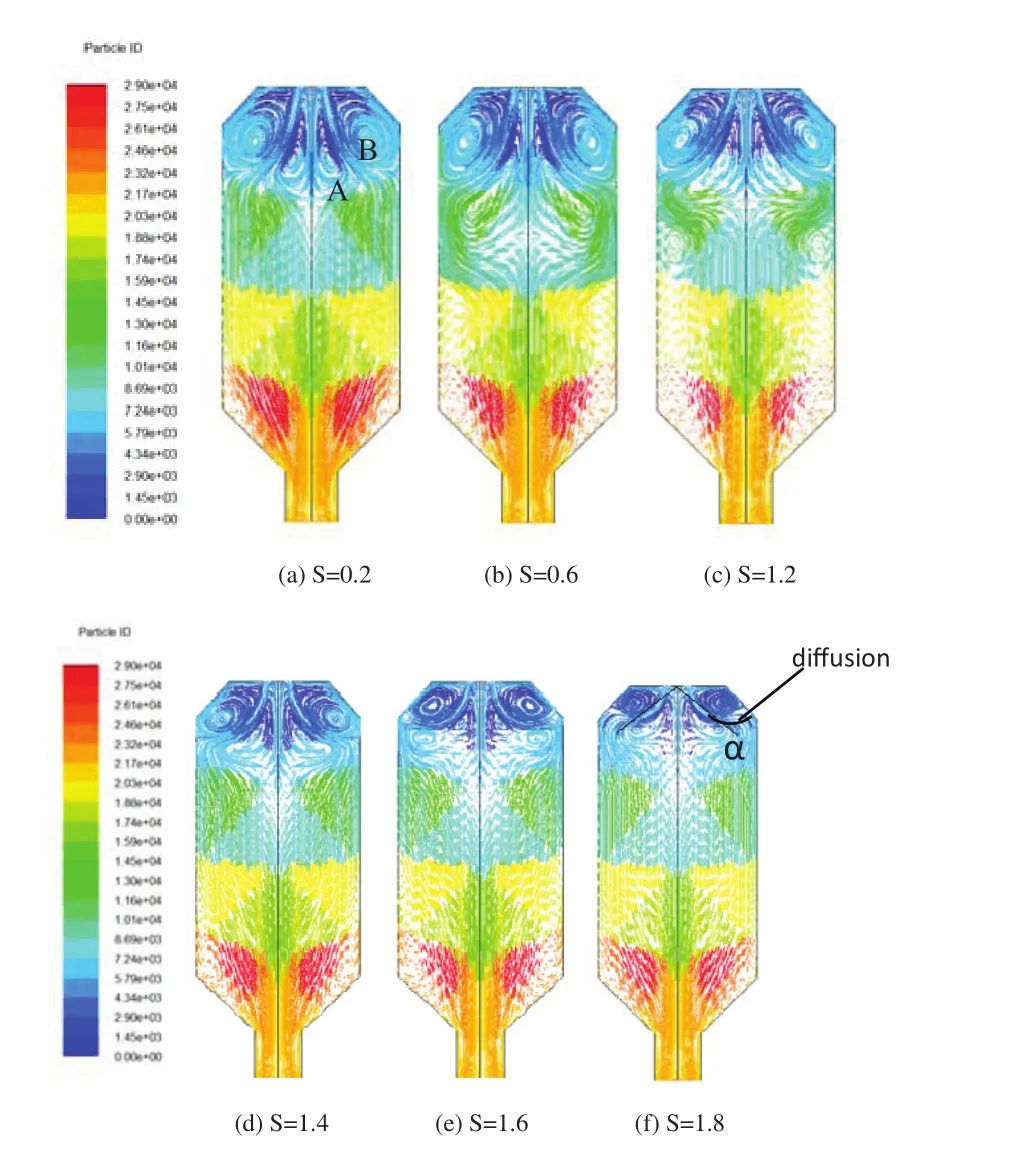

图3为不同旋流数S下气化炉内颗粒迹线图,从图中可以看出,气化炉内旋流涡主要由中心回流区(图中A)和外回流区构成(图中B),中心回流涡位于喷嘴下方,靠近中心轴线两侧,外回流涡分布在炉膛顶部两角称为“角涡”。它的形成是由于进入炉内的流体射流半径不断增大,流体一定角度撞击壁面形成折返流。部分流体折返回炉膛中心形成中心回流涡。从图3中可以清楚地看出,当旋流数S从0.2增加到1.8时,中心回流区内的中心涡的形成起一定促进作用:当S=0.2时中心回流涡不明显;当0.6≤S≤1.4时有明显的中心回流涡;当S≥1.6时,中心回流涡不明显。当旋流数S从0.2增加到1.8时,外回流涡形成不断受限。

图3 气化炉颗粒迹线图

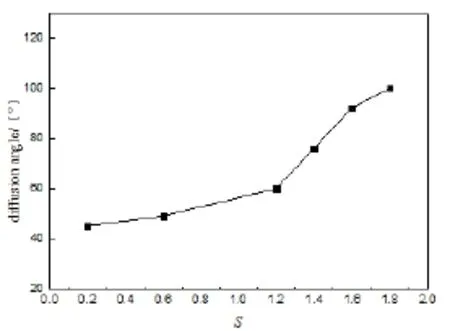

如图3(f)所示,分别以中心回流和角涡的涡眼为中心形成2组相切的近似圆,并以切点与中心轴线顶点连线形成角度的两倍定义为射流扩散角α。图4为不同旋流数下的射流扩散角,从图中可知随着旋流数不断扩大,射流扩散角不断增大。最大射流扩散角为115°时对应于图3(e)和(f)中旋流数S≥1.4,此时可以清楚看出扩散的射流将角涡压缩在炉顶封头附近的有限空间内。

图4 不同旋流数下的射流扩散角

3.1.2喷嘴旋流数对炉内轴向速度的影响

喷嘴下方0.3m处为旋流集中区,图5为不同旋流数下距离喷嘴0.3m处轴向速度沿径向的分布云图,由图可知y=0和y=1处的轴向速度均为负值,炉内中心轴线附近和炉壁附近存在回流,即为中心回流涡和“角涡”。随着旋流数不断增大,流体旋流强度不断增加,中心轴线附近的最大轴向速度不断衰减,并逐渐转化为旋流所需的切向旋流速度,这与文献[9]实验结果相吻合。

粉煤凭借介质流气力携带进入炉内,旋流数增加导致切向速度增大,客观上延长了颗粒在燃烧区停留时间,有利于气化反应。但切向速度增大的同时也牺牲一部分轴向速度,由图5可知旋流数增大时最大轴向速度衰减速度非常显著,这同样带来颗粒气相携带力不足,而在炉顶形成颗粒停留“死区”。

图5 不同旋流数下距离喷嘴0.3m处的轴向速度沿径向分布

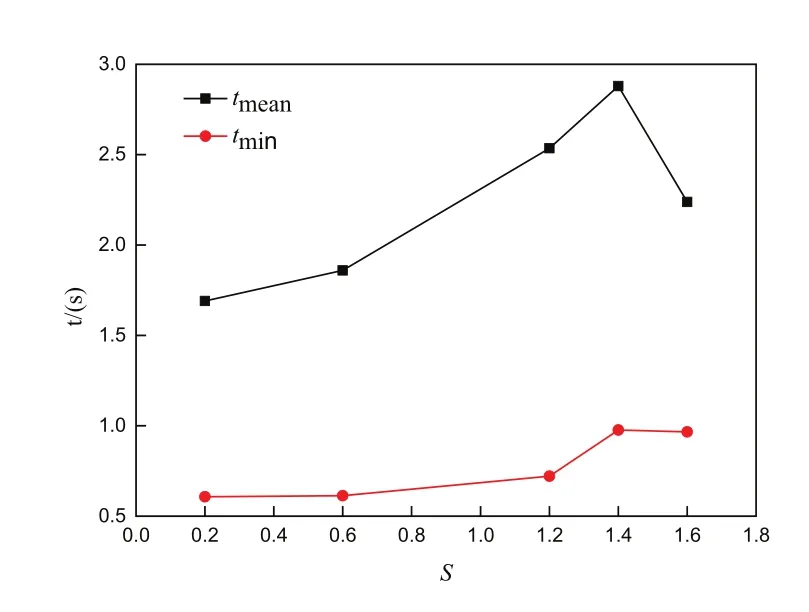

3.1.3喷嘴旋流数对颗粒停留时间的影响

炉膛内炉顶至距离喷嘴出口下方煤粉裂解和同相燃烧的剧烈反应区,提高颗粒在此的停留时间对煤炭转化率有重要影响[10]。图6为炉膛距离喷嘴出口0.3m处截面上颗粒最短时间和平均停留时间图。从图中可以看出,随着旋流数不断增大,最短停留时间和平均停留时间都先增大后减小,在S=1.4时分别取得峰值0.92s和2.89s。考虑旋流数S取值的不连续性,建立连续函数拟合不连续点可以获得函数在区间[0.2,1.8]内的极值,该点为理论上的旋流最佳值。图7为平均停留时间和高斯拟合曲线图,从图中可以看出,在区间[0.2,1.8]内两者吻合较好,曲线在S=1.4略左处取得极大值,客观上颗粒获得了最大平均停留时间。

图6 不同旋流数的颗粒最短和平均停留时间

图7 平均停留时间和高斯拟合曲线

3.2喷嘴旋流数对炉内燃烧场和组分场的影响

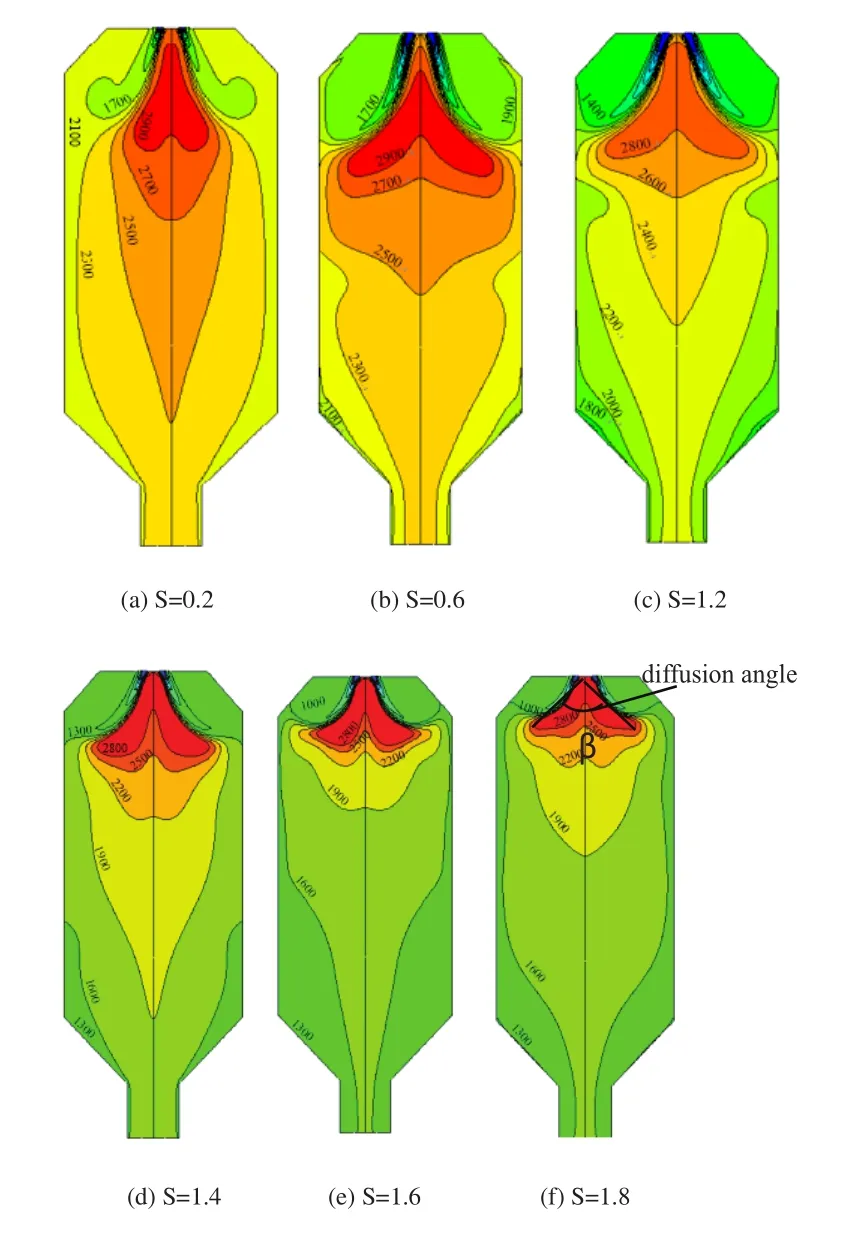

图8为气化炉内温度分布,从图中可以看出,炉内最高温度为2900K范围内,位于火焰中心。当旋流数S≤0.6时,中心火焰呈锥子状分布,喷嘴下方的燃烧区温度为2700K~2900K分布合理,但由于温度梯度低导致炉膛温度下降缓慢,出口部分温度为2300K,这不利于炉膛下半段的气化反应,因为气化反应属于吸热反应,炉膛下半段应处于低温的氛围中,必然由于燃烧区下移造成温度过高,这阻碍了气化反应进程;当旋流数S≥1.4时,中心火焰开始呈花瓣状分布,炉内高于2300K的温度区整体上移,燃烧反应区温度高于气化反应区温度,温度场分布较为合理。

图8 气化炉温度分布

图9 不同旋流数下的火焰扩散角

综合射流扩散角和火焰扩散角的分析可知:射流扩散角增大一方面有利于延长反应物停留时间,提高反应效率;另一方面过大的射流角容易形成反应物炉顶聚集形成“死区”,同时火焰扩散角过大影响火焰轴向传播,导致物料返混停留在角涡“死区”,易形成回火。

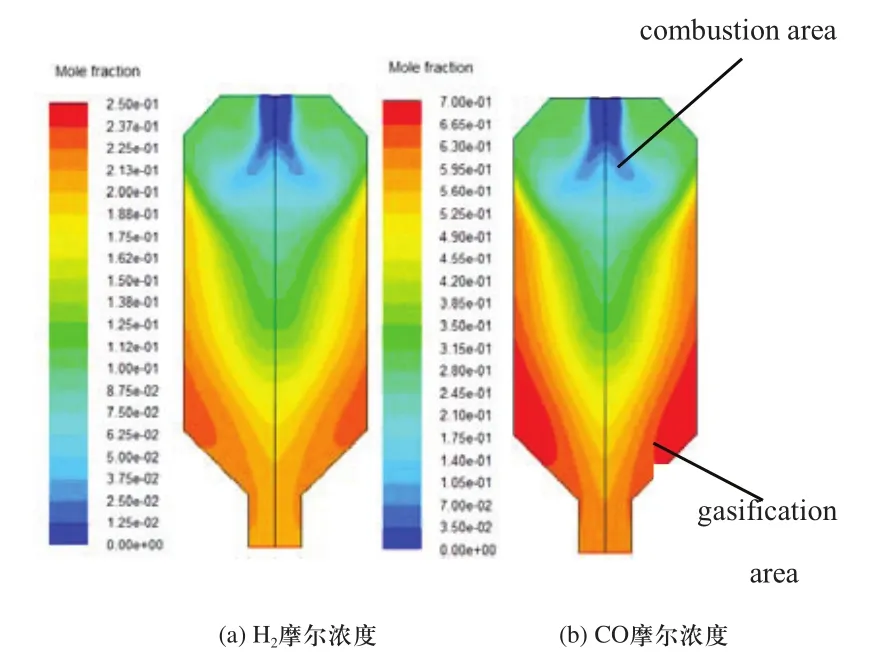

组分浓度分布和温度分布是同一规律的不同表现,组分浓度分布能更加直接地表征炉内温度分布是否合理。图10为S=1.4时的合成气摩尔浓度,由图可知炉内反应区主要由燃烧区和气化区组成,在燃烧区属于富氧氛围,挥发气体在此剧烈燃烧产生如图8(d)中所示的高温,该区无合成气CO和H2生成;气化区内粉煤挥发后的焦炭与水蒸气发生气化,吸收大量热生成大量CO和H2。由此可见,一定范围内增大喷嘴旋流数可以稳定燃烧场,有利于气化炉内的气化进程。

图10 S=1.4 时的摩尔浓度分布

4 结论

本文采用Realizable k-ε双方程模型,模拟不同旋流条件下的气化炉内多相湍流燃烧场,得出以下结论:

1)带有旋流喷嘴的气化炉,其内部流场分布具有明显的旋流特征,旋流涡主要由中心回流和外回流区构成;流数S越大,对中心回流涡的形成起促进作用,对外回流区内“角涡”的形成起抑制作用。

2)旋流数S增大,射流扩散角和火焰扩散角增大,导致射流轴向速度衰减较快,一方面能延长颗粒平均停留时间和最短停留时间,另一方面过大的旋流数容易使得反应物在炉顶部集中形成死区。通过拟合高斯曲线发现,本气化炉最佳的旋流数S=1.4。

3)旋流数S<1.4时,射流扩散角和火焰扩散角较小,中心火焰呈锥子状分布,炉内整体处于高温状态,不利于气化反应;当旋流数S=1.4时,中心火焰呈花瓣状分布,炉膛上半部分的燃烧区处于高温状态,有利于稳定燃烧,促进气化进程;当旋流S≥1.6时,火焰扁平,物料返混停留在角涡“死区”,易形成回火。

[1] 龚欣,郭晓镭,代正华,等.新型气流床粉煤加压气化技术[J].现代化工,2005,25(3):51-54.

[2] 王辅臣,于广锁,龚欣,等.大型煤气化技术的研究与发展[J].化工进展,2009,28(2):173-180.

[3] 许建良,刘海峰,王俭,等.GSP气化炉内多相湍流反应流动模拟研究[J].化学工程,2011,39(11):56-65.

[4] 吴玉新,张建胜,王明敏,等.用简化PDF模型对气化炉运行特性的分析[J].中国电机工程学报,2007,27(32):57-62.

[5] 周俊虎,匡建平,周志军,等.粉煤气化炉冷态和热态流场分布特性的数值模拟[J].中国电机工程学报,2007,27(20):30-35.

[6] CHEN CX,MASAYUKI H,KOJIMA T. Use of numerical modeling in the design and scale-up of entrained flow coal gasifier[J]. Fuel,2001,80(10):1513-1523.

[7] WATANABE H,OTAKA M. Numerical simulation of coal gasification in entrained flow coal gasifier[J]. Fuel,2006,85(12):1935-1943.

[8] SHIH T H,LIOU W W,SHABBIR A,et al. A new k-εeddy viscosity model for high Reynolds number turbulent flows[J]. Computers Fluids,1995,24:227-238.

[9] 李伟锋,曹文广,许建良,等.顶置单喷嘴气化炉旋流场特征研究[J].大氮肥,2011,34(4):225-233.

[10] 许建良,代正华,李伟峰,等.气流床气化炉内颗粒停留时间分布[J].化工学报,2008,59(1):53-57.

Effects of swirl number of the nozzle of the pulverized coal gasifier on flow field and combustion characteristics

LI Bai-xian, LIU Xue-dong, LIU Wen-ming

TQ171.6+25

A

1009-0134(2016)02-0100-04

2015-12-15

李柏贤(1990 -),男,江苏淮安人,硕士研究生,研究方向为石油化工设备结构完整性。