基于CAE技术的气缸盖流固耦合温度场预测研究

2016-11-29杜宪峰李志勇梁兴雨王俊文

杜宪峰, 李志勇, 梁兴雨, 王俊文

(1. 辽宁工业大学省汽车振动与噪声工程技术研究中心, 辽宁 锦州 121001;2. 天津大学内燃机燃烧学国家重点实验室, 天津 300072; 3. 东风朝阳朝柴动力有限公司, 辽宁 朝阳 122000)

基于CAE技术的气缸盖流固耦合温度场预测研究

杜宪峰1,2,3, 李志勇3, 梁兴雨2, 王俊文1

(1. 辽宁工业大学省汽车振动与噪声工程技术研究中心, 辽宁 锦州 121001;2. 天津大学内燃机燃烧学国家重点实验室, 天津 300072; 3. 东风朝阳朝柴动力有限公司, 辽宁 朝阳 122000)

采用合理有效的CAE技术实现了气缸盖温度场的准确预测,采用多软件、多场耦合技术,并结合多次迭代分析方法确保温度场预测准确可靠。研究结果表明,基于性能仿真计算(AVL-Boost软件)与水循环试验分析可获得气缸盖流场仿真边界条件,基于流场仿真分析(AVL-Fire软件)可获得气缸盖温度场仿真边界条件,基于流固耦合分析(Abaqus软件)可获得气缸盖温度场,多次迭代计算获得的温度场经试验分析验证了预测流程的合理性,为物理样机温度场的影响因素与改善措施分析奠定了基础。

流固耦合; 仿真; 预测; 温度场; 气缸盖

气缸盖是内燃机结构中较为复杂的部件,用于密封气缸的顶部,与活塞顶面及气缸内壁共同组成内燃机的燃烧空间,是柴油机中工作条件最为恶劣的零部件之一,所承受的热应力较大,易发生裂纹,其强度可靠性问题就成为柴油机设计中的关键,而温度大小及分布又是影响气缸盖结构可靠性的重要因素[1-2]。

我的个人生活从2015年秋天开始转变,此前,我以为自己乃至身边人的一生,如一列装载着亲情、琐碎、痛楚、矛盾、幸福、合作、悲伤、愉悦的高速列车。在时间的轴线上,无数颜色和内涵基本雷同的列车,大同小异,方向一致地奔行,再不会变轨和改道。然而,我错了。先是近26年的工作彻底变动。这对已经中年的我,并不算什么。对既往容身的集体,我心怀感激。即使离开,特别是响应一种合乎发展之道的指令,我觉得个人应当予以配合,一点都不惊慌失措。因为,基本的生存已经不是问题,况且,我从没有奢望过多么豪华的物质生活,也没有渴望过一呼万应的权力。

目前,研究学者主要采用虚拟仿真技术分析气缸盖温度场问题,并取得了较好的研究成果[3-5]。然而,由于温度场计算受到多种边界条件的影响,这就造成了温度场计算过程中存在较多的不确定因素及计算误差,使得气缸盖温度场计算工作具有太多的盲目性。因此,本研究综合考虑了计算过程多软件、多场耦合分析方法的相互协调,通过性能仿真计算、冷却水试验测量、缸内及水套流场仿真计算、气缸盖流固耦合分析,并通过多次迭代计算实现气缸盖温度场的合理预测,试验测试结果也验证了温度场预测方法及流程的有效性。

本设计选用电容参数为150 μF,ESR为12 mΩ,将两个相同电容并联接入电路,以进一步降低ESR。

1 柴油机性能仿真计算

以某4缸柴油机为样机,其标定转速为2 600 r/min,标定功率为125 kW。采用AVL-Boost软件建立标定工况条件下发动机性能仿真分析模型(见图1)。同时,依据发动机试验测试对所建立的分析模型进行修正,确保了性能仿真计算结果的准确性。发动机性能虚拟预测与试验测试的对比分析结果见图2。由性能仿真计算获得了柴油机进气、排气和进排气燃烧的边界条件,为柴油机缸内流动仿真分析计算提供了边界条件。

2 缸内及水套流场仿真计算

柴油机缸内工作过程指从进气至排气结束,包括喷雾、燃烧、物质传输和排放物生成等一系列瞬变和多场耦合过程,是各种热机和燃烧装置中最为复杂的过程[6]。本研究采用AVL-Fire软件对发动机整个缸内工过程进行仿真计算,并采用多区域计算方法确保进、排气道温度的准确性。不同曲轴转角下缸内流动仿真分析模型见图3。

采用SPSS 18.0统计学软件对数据进行处理,计数资料以例数(n)、百分数(%)表示,采用x2检验;计量资料以“ ±s”表示,采用t检验,以P<0.05为差异有统计学意义。

采用Hypermesh软件建立气缸盖有限元分析模型,缸盖材料为HT250,密度7.8×103kg/m3,弹性模量为115 GPa,泊松比为0.26,线性膨胀系数为11×10-6K-1,热导率为46 W/(m·K)。提取缸盖温度场计算所需映射的壳网格,导入到AVL-Fire软件中进行映射,得到缸盖温度场计算所需的相应温度值和传热系数。水套及缸内热边界条件见图6。

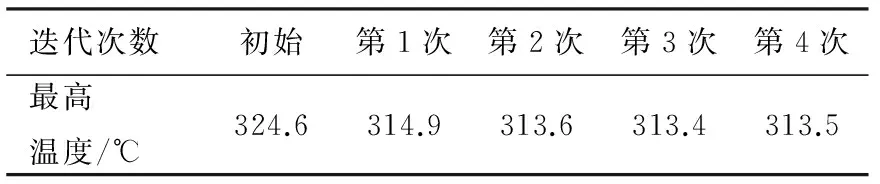

由图7计算结果可知,初始结果中缸盖最高温度为324.6 ℃,经过多次迭代计算后缸盖最高温度降至313.4 ℃,该仿真计算共进行了4次迭代,迭代2次后缸盖温度基本不再发生变化,缸盖最高温度与迭代次数的关系见表1。最高温度出现在四缸排气门附近,且排气门附近有明显的温度梯度,这是由于第4缸处于缸盖水套的末端,流速有所降低,受缸内燃烧工质、高温排气以及水套流场均匀性的影响。

柴油机水套由缸体和缸盖较复杂的内部水腔组成,对其结构进行了分组划分,对缸盖水孔处等重点部位进行了细化,网格规模约2.2×106个。水套流场仿真分析模型见图5。

采用Abaqus软件对缸盖温度场进行流固耦合计算,获得缸内壁面和水套壁面温度结果,并将计算结果应用到缸内流动仿真和水套流场仿真分析计算中;将计算获得的相应壁面温度及传热系数再一次应用到缸盖温度场流固耦合计算中,如此反复迭代直至缸盖温度场不再发生变化。气缸盖温度场计算分析结果见图7。

为使缸内流动仿真计算过程尽快达到收敛并提高计算精度,需要设定合理的初始条件,起始时的温度、压力、残余废气系数等参数可由性能仿真计算分析获得。同时,其边界条件可通过性能仿真计算获得,即进气道入口与排气道出口可给定瞬时流量和温度,进排气道、进排气门、气缸、活塞、燃烧室可设定为固定壁面,壁面绝热无滑移。

3 气缸盖温度场仿真计算

对于计算过程而言,气道和缸内的气体可认为是可压缩黏性湍流流动,计算方法采用Simple算法,湍流模型为k-ξ-f模型;动量方程选用MINMOD Relaxed,揉合因子为0.9,连续方程选择Central Differencing,揉合因子为1。对于燃烧喷雾设置而言,燃油蒸发模型为Dukowicz模型,破碎模型为Wave模型,燃烧模型为Eddy Break-up Model模型;点火模型为Diesel_MIL模型。柴油机采用8孔喷油器,孔径0.128 mm,喷雾锥角及喷雾夹角均为不对称结构。

仿真模型边界条件的具体参数如下:进口处水泵流量305 kg/min,温度90 ℃;EGR冷却器进口流量56 kg/min,暖风进口流量56 kg/min,空气压缩机进口流量8.8 kg/min;出口压力梯度为0;缸盖水套壁面温度120 ℃,缸体水套壁面温度100 ℃,机油冷却器水套壁面温度110 ℃,节温器水套壁面温度110 ℃;流体为50%水和50%添加剂(GLYCOL) 构成的混合物。

2.3 生物多样性降低及生态系统受损 三峡水库运行以来,库岸原有陆生植被难以适应水位消涨的恶劣环境,逐渐消亡或变异,生物多样性降低,同时生态系统类型减少,结构脆弱、功能退化。

在水循环系统试验分析基础上,进出口的流量、压力与温度数据可为水套流场仿真计算提供边界条件。为了确保缸盖温度场预测分析具有准确的缸内边界条件,需确保缸内流动仿真计算获得的缸内温度、压力、放热率曲线与性能仿真计算结果保持一致,并计算每1°曲轴转角条件下的壁面温度和传热系数。性能仿真和缸内流动仿真对比结果见图4。

本研究利用所建立的指标体系和评价方法,从东营市5个系统,定量分析了东营市2007—2016年绿色经济发展的综合水平。2007—2016年东营市绿色经济发展综合得分见表2和图2。

表1 缸盖最高温度与迭代次数的关系

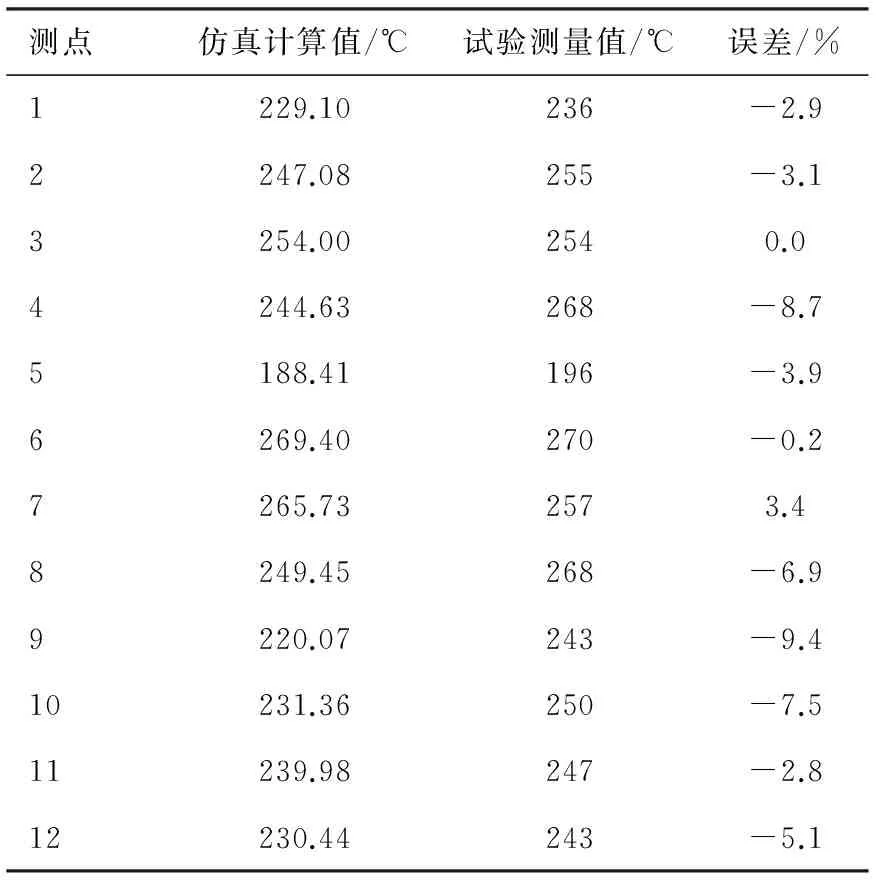

硬度塞测温法是利用经过淬火的某些金属材料在受热后会产生永久性硬度变化来测量温度。试验测量时四缸选取12个测点,并要求硬度塞顶面与被测平面相平齐。试验测试与仿真分析均为柴油机标定工况,气缸盖温度场测点布置见图8。

试验测试完成后采用维氏硬度仪测量硬度,并与HV-T标准曲线进行对比分析获得相应的温度值。第4缸气缸盖温度场试验测量与仿真计算对比分析结果见表2。由表2可知,12个测点温度值误差均在10%以内,符合工程误差要求,最高温度点(测点6)的偏差仅为0.2%。

表2 第4缸试验测量与仿真计算对比分析结果

4 结论

a) 综合考虑了计算过程多软件、多场耦合方法的相互协调,通过性能仿真计算、缸内及水套流场仿真计算、缸盖流固耦合等分析流程,实现了基于CAE技术的气缸盖温度场虚拟预测;

b) 采用多次迭代计算方法对气缸盖温度场进行预测分析,其最高温度经4次迭代计算后由324.6 ℃降至313.4 ℃,计算结果趋于稳定,并通过试验测试验证了计算结果的准确性;

c) 气缸盖温度场虚拟预测的有效性为物理样机的虚拟改进设计与温度场影响因素分析奠定了基础,也为气缸盖温度场在设计阶段产品开发提供了参考。

[1] Xiqun Lu, Quan Li, Wenping Zhang, et al. Thermal analysis on piston of marine diesel engine[J].Applied Thermal Engineering,2013,50:168-176.

[2] 解茂昭.内燃机计算燃烧学[M].大连:大连理工大学出版社,2005.

[3] Bemhard U,Friedrich B.Development of Engine Cooling Systems by Coupling CFD Simulation and Heat Exchanger Analysis Programs[C].SAE Paper 2001-02-1695.

[4] 李迎,陈红岩,俞小莉.流固耦合仿真技术在发动机稳态传热计算中的应用[J].内燃机工程, 2007,28(4):19-22.

[5] Ye J,Covey J.Coolant flow optimization in a racing cylinder block and head using CFD analysis and testing[C]. SAE Paper 2004-01-3542.

[6] 苏万华,赵华,王建昕,等.均质压燃低温燃烧发动机理论与技术[M]. 北京:科学出版社,2010.

[编辑: 李建新]

Prediction for Fluid-Solid Coupled Temperature Field of Cylinder Head Based on CAE Technology

DU Xianfeng1, 2, 3, LI Zhiyong3, LIANG Xingyu2, WANG Junwen1

(1. Automobile Vibration and Noise Engineering Technology Research Center of Liaoning Province, Liaoning University of Technology, Jinzhou 121001, China;2. State Key Laboratory of Engines, Tianjin University, Tianjin 300072, China;3. Dongfeng Chaoyang Diesel Co., Ltd., Chaoyang 122000, China)

The temperature field of cylinder head was predicted with reasonable and effective CAE technology and the application of multi-software, multi-coupling and multi-iteration ensured the prediction accuracy The simulation boundary conditions for cylinder head flow and temperature field were acquired through AVL-Boost calculation and water circulation test, and AVL-Fire software analysis respectively.The temperature field of cylinder head was obtained through the fluid-solid coupling analysis by using Abaqus software, and the feasibility of temperature field prediction process was finally verified through multiple iterative calculation. The research laid the analysis foundation for the influencing factors of temperature field and improvement measures of physical prototype.

fluid-solid coupling; simulation; prediction; temperature field; cylinder head

2015-08-12;

2016-03-07

辽宁省博士启动基金项目(20141200); 辽宁省教育厅项目(L2015228)

杜宪峰(1984—),男,博士,副教授,研究方向为柴油机振动噪声控制;ifengdoo@126.com。

10.3969/j.issn.1001-2222.2016.03.012

TK413.2

B

1001-2222(2016)03-0063-04