紧耦型SCR催化器混合段的性能研究

2016-11-29郑贵聪许智强张婷沈彩琴颜传武陆胜旗

郑贵聪, 许智强, 张婷, 沈彩琴, 颜传武, 陆胜旗

(杭州银轮科技有限公司, 浙江 杭州 310013)

紧耦型SCR催化器混合段的性能研究

郑贵聪, 许智强, 张婷, 沈彩琴, 颜传武, 陆胜旗

(杭州银轮科技有限公司, 浙江 杭州 310013)

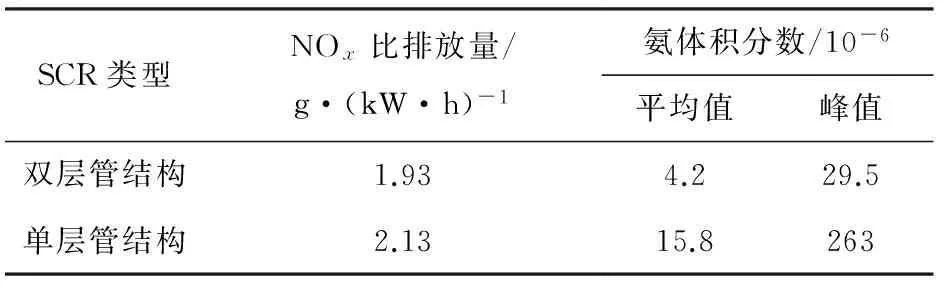

应用Fluent软件对紧耦型SCR催化器两种混合段方案进行压力损失、温度场、速度场分析,在发动机台架上进行两种混合段方案的转化效率试验、压力损失试验、排放循环试验、氨泄漏试验。分析与试验结果表明:单层管混合结构的速度均匀性为0.97,压力损失为9.32 kPa,均好于双层管混合结构,后者的速度均匀性为0.948,压力损失为10.82 kPa;两种混合段方案的温度场分析结果一致,且瞬态排放循环WHTC结果都能满足国家要求,但低温工况时,双层管结构SCR的转化效率和氨泄漏情况明显好于单层管结构SCR,瞬态排放循环WHTC过程中双层管混合结构的氨泄漏体积分数峰值为29.5×10-6,平均值为4.2×10-6,而单层管混合结构的氨泄漏体积分数峰值高达263×10-6,平均值为15.8×10-6。

紧耦型; 选择性催化还原; 氨泄漏; 转化效率; 压力损失

选择性催化还原(SCR)技术是降低柴油机尾气NOx排放的有效措施,是重型车用柴油机排放升级首选的减排技术和研发方向[1-4]。传统的SCR催化器配套基本都是将尿素喷嘴安装在增压器出气端后的排气直管上,无论是安装成本、要求、维护以及故障都需要很大的服务成本,且尿素的液滴雾化空间不足,很容易喷射在排气管壁面上,得不到充分的蒸发和混合,容易与尾气的颗粒物聚集形成难以分解的结晶物[5-7]。因此,整车配套厂提出把喷嘴集成在催化转化器上,形成一个紧耦结构的SCR转化器,降低对排气管的安装要求、维护成本以及降低结晶的风险[8]。尿素结晶一直是SCR技术重点研究和攻克的难题,无论是从催化器设计上、尿素喷嘴结构上以及SCR系统控制策略上都要进行不同方案的验证,选择最优的性能配套方案。

紧耦型SCR催化器设计的难点是在有限的混合长度内增强气液混合的强度和均匀度,加快尿素液滴的雾化和分解[9],特别是在发动机处于低速低负荷低排气温度的工况下要充分保证尿素与排气的混合效果,从而降低尿素在排气管结晶的风险[6,10]。因此,紧耦型SCR催化器混合结构的设计尤为关键。

在一款紧耦型SCR催化转化器上,设计了单层管混合结构和双层管混合结构两种混合段,通过CFD分析,对比两种混合结构的流场均匀性、压力损失、温度场分布,同时也在发动机台架上对两种SCR方案进行转化效率试验、压力损失试验、氨泄漏试验、排放循环试验,从而对比两者的性能。

1 紧耦型SCR催化器

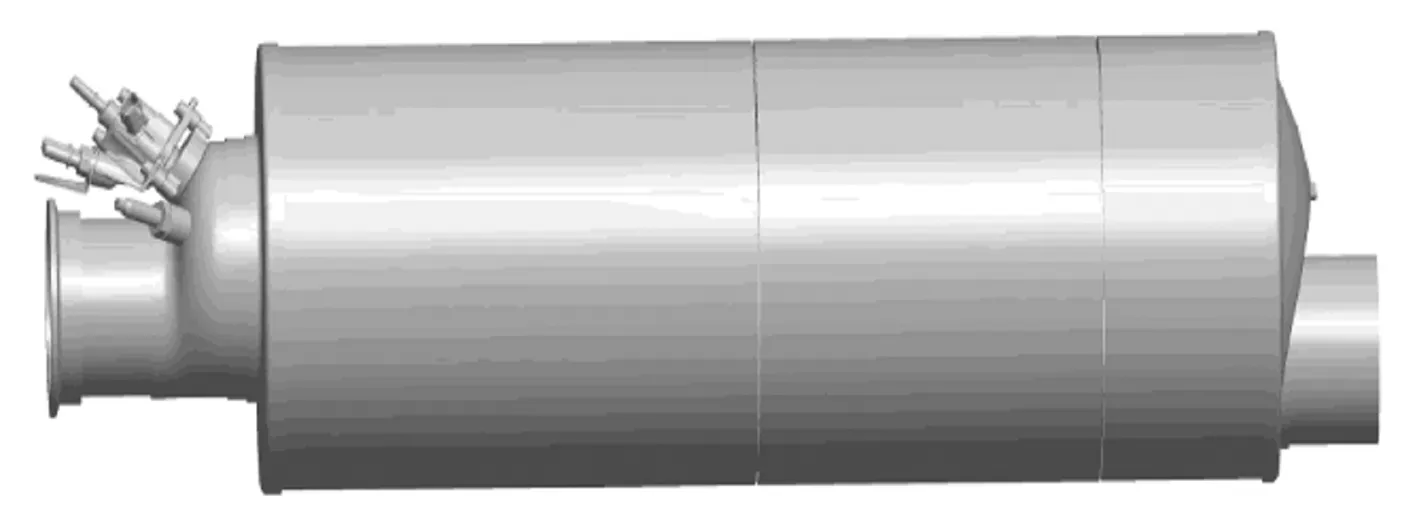

紧耦型SCR催化器由于配套成本下降且性能稳定,从而得到了主机厂的大力支持,目前,国内发动机厂已经全面开展紧耦型SCR催化器的性能标定、台架和整车验证以及小批量配套验证工作。图1示出了紧耦型SCR催化器。尿素喷嘴集成在催化器的入口位置,总共分为三段,前段是气液混合段,中间段为载体段,后段是消声腔。对于紧耦型SCR催化器,混合段的设计要求很高,要求整个SCR催化器的流速度均匀性大于0.93,压力损失小于13 kPa,温度场分布合理。本研究设计了单层管结构与双层多孔管结构两种混合段结构,双层管道的中轴线重合,混合效果增加,但压降会有所增加。

图1 紧耦式SCR催化器

2 Fluent仿真分析

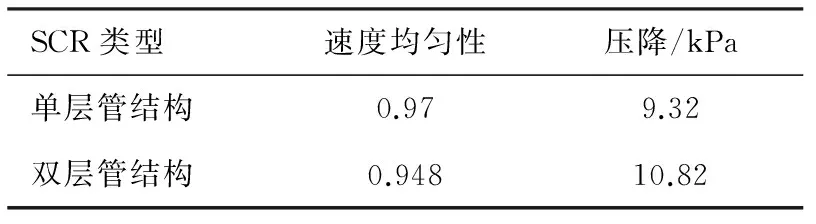

应用Fluent软件分别对单层管和双层管混合结构进行建模仿真,计算工况为催化器入口流量700 kg/h、温度530 ℃,计算两者的压力场、速度场和温度场(见表1)。

表1 仿真结果对比

从表1可知,单层管结构混合段的速度均匀性为0.97,要好于双层管结构的0.948,但两者的均匀度都能满足大于等于0.93的要求;从压降的角度考虑,双层管混合段结构的压力损失为10.82 kPa,而单层管结构只有9.32 kPa,双层管结构虽然增加了压阻,但也能满足企业的配套标准。

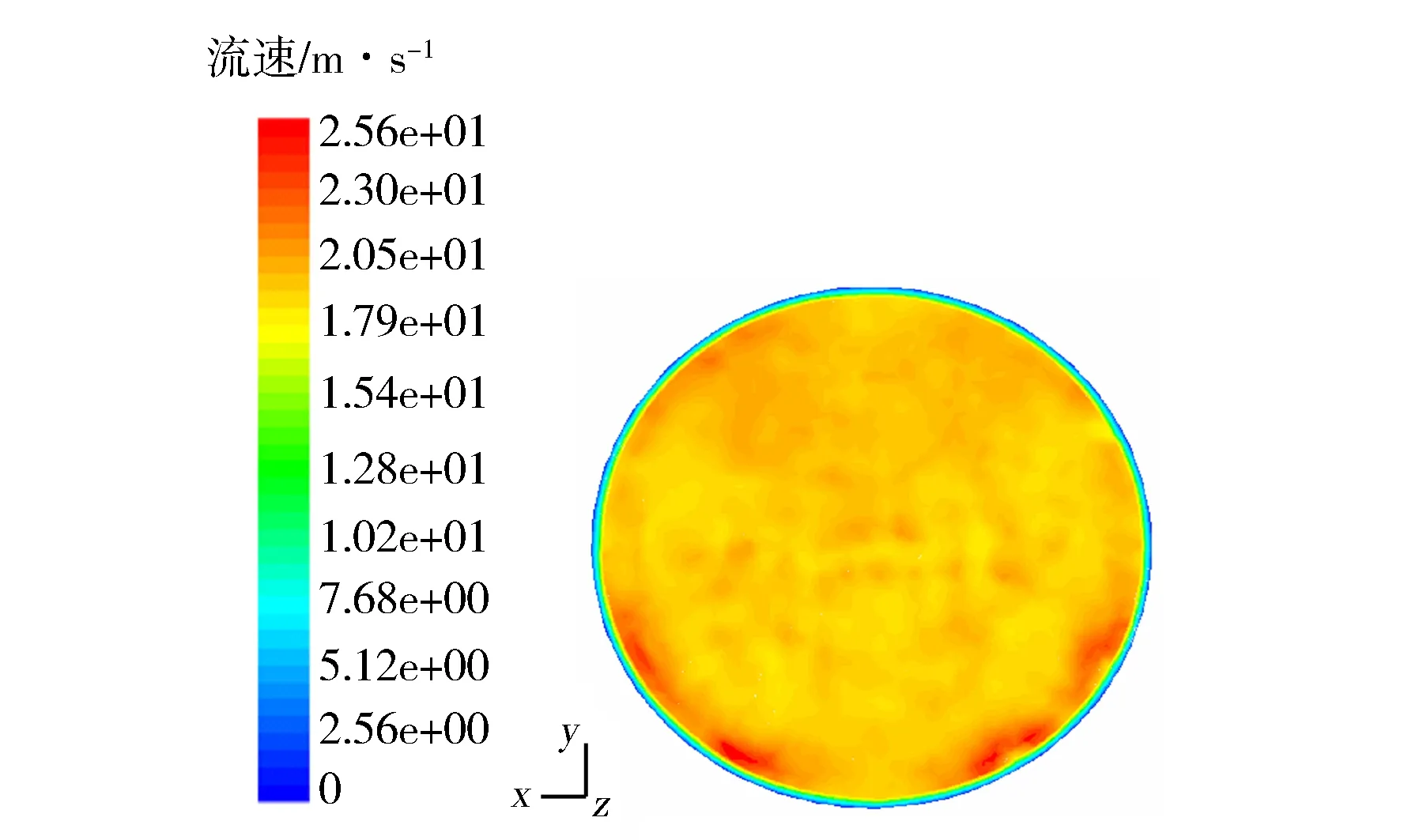

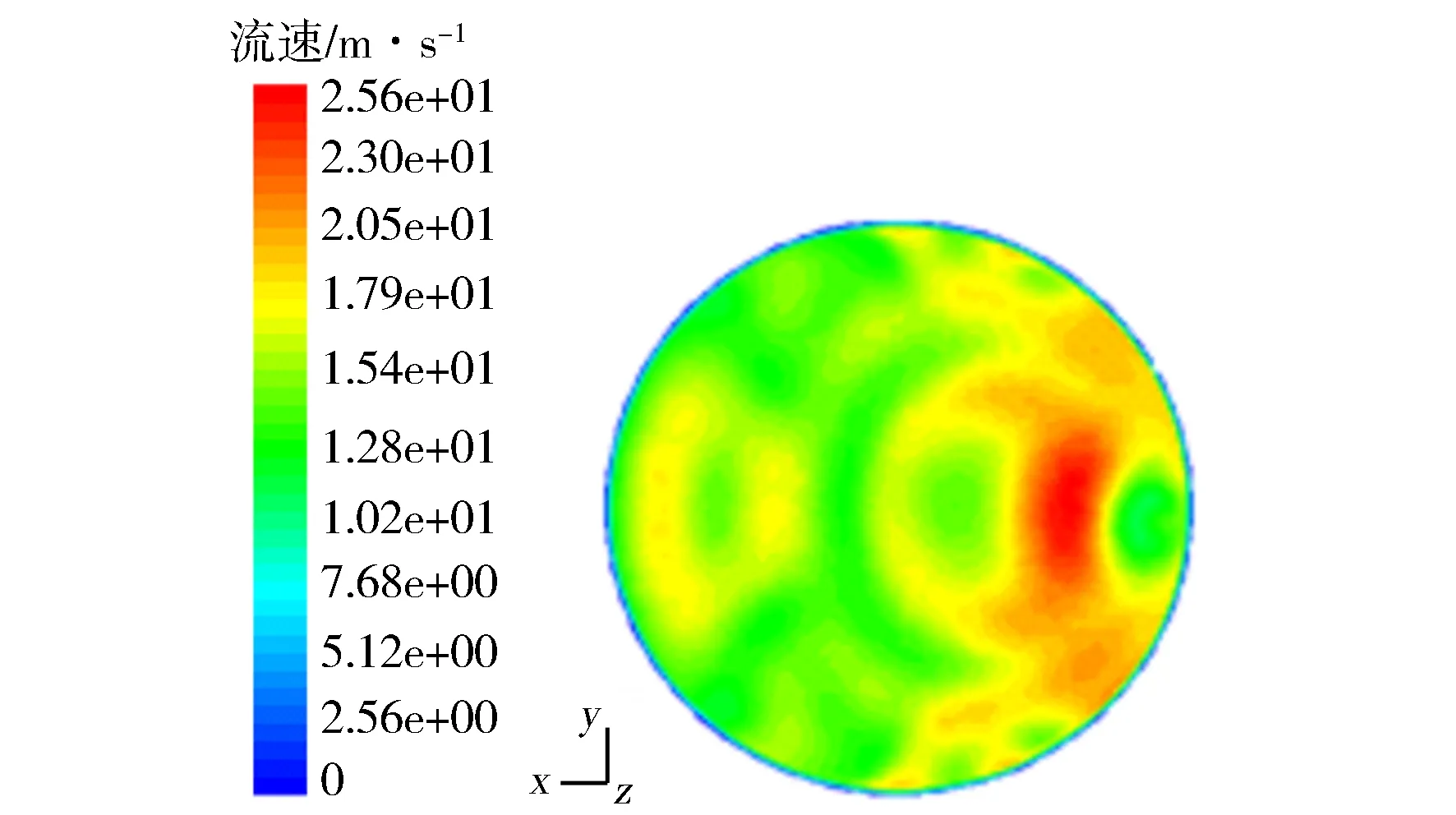

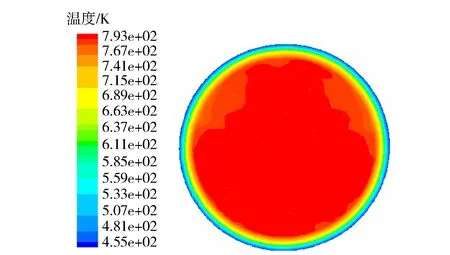

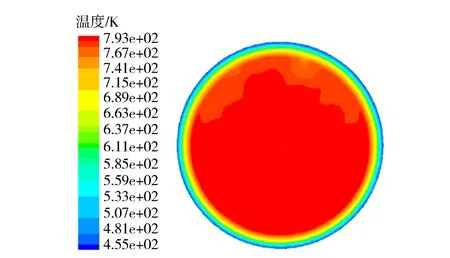

图2至图5为两种方案的温度场和速度场的截面(图1所示载体前位置)云图。从图可知单层管结构混合段的流体运动速度整体要高于双层管结构,截面的分布也比较均匀,但速度过快,气液混合时间减少,尿素液滴的物理过程效果减弱。速度均匀度与混合段的结构相关,压降和速度均匀度有着此消彼长的关系[11-13],需要依据设计目标和性能规范要求综合考虑,对混合段结构进行优化和试验验证。由图4和图5可见,两者的温度场分布相差不大,都是中心往外延伸均匀分布,催化器顶部温度分布稍微有所差异。

图2 单层管结构SCR均匀度

图3 双层管结构SCR均匀度

图4 单层管结构SCR温度场分布

图5 双层管结构SCR温度场分布

3 台架试验

3.1 试验装置和设备

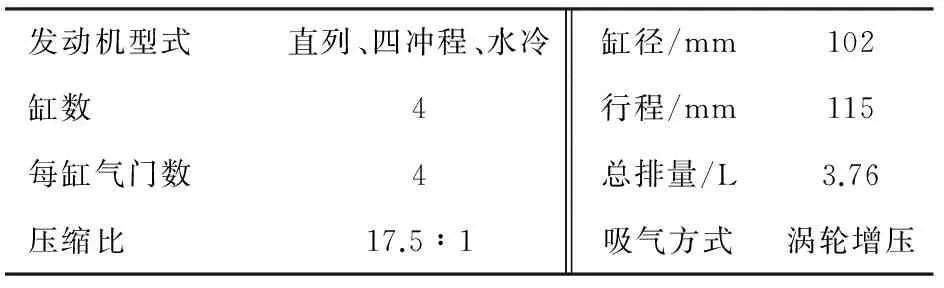

试验发动机为某国产4缸柴油机,分别对两个SCR方案进行台架对比试验。发动机的技术参数见表2。

表2 发动机主要技术参数

发动机试验采用AVL测试设备,包括AVL排放测试设备i60/AMA4000、电力测功机、进气空调系统、AVL数据采集系统、氨分析仪、温度和压力传感器。试验完全按照国家标准进行发动机试验边界条件的控制,试验过程保证设备的一致性和精度,两种方案的进气边界尽可能控制一致。

3.2 试验方案

试验主要进行稳态试验和瞬态排放试验,稳态试验包括外特性试验、转化效率试验,瞬态试验为WHTC排放循环试验,氨泄漏试验贯穿于所有的试验过程。SCR转化效率试验过程中设定空速为(40 000±300) h-1,不同温度(200 ℃,225 ℃,250 ℃,275 ℃,300 ℃,350 ℃,400 ℃,450 ℃)和氨氮比1.2下,测试催化转化器的转化效率、氨泄漏。

3.3 外特性试验结果与分析

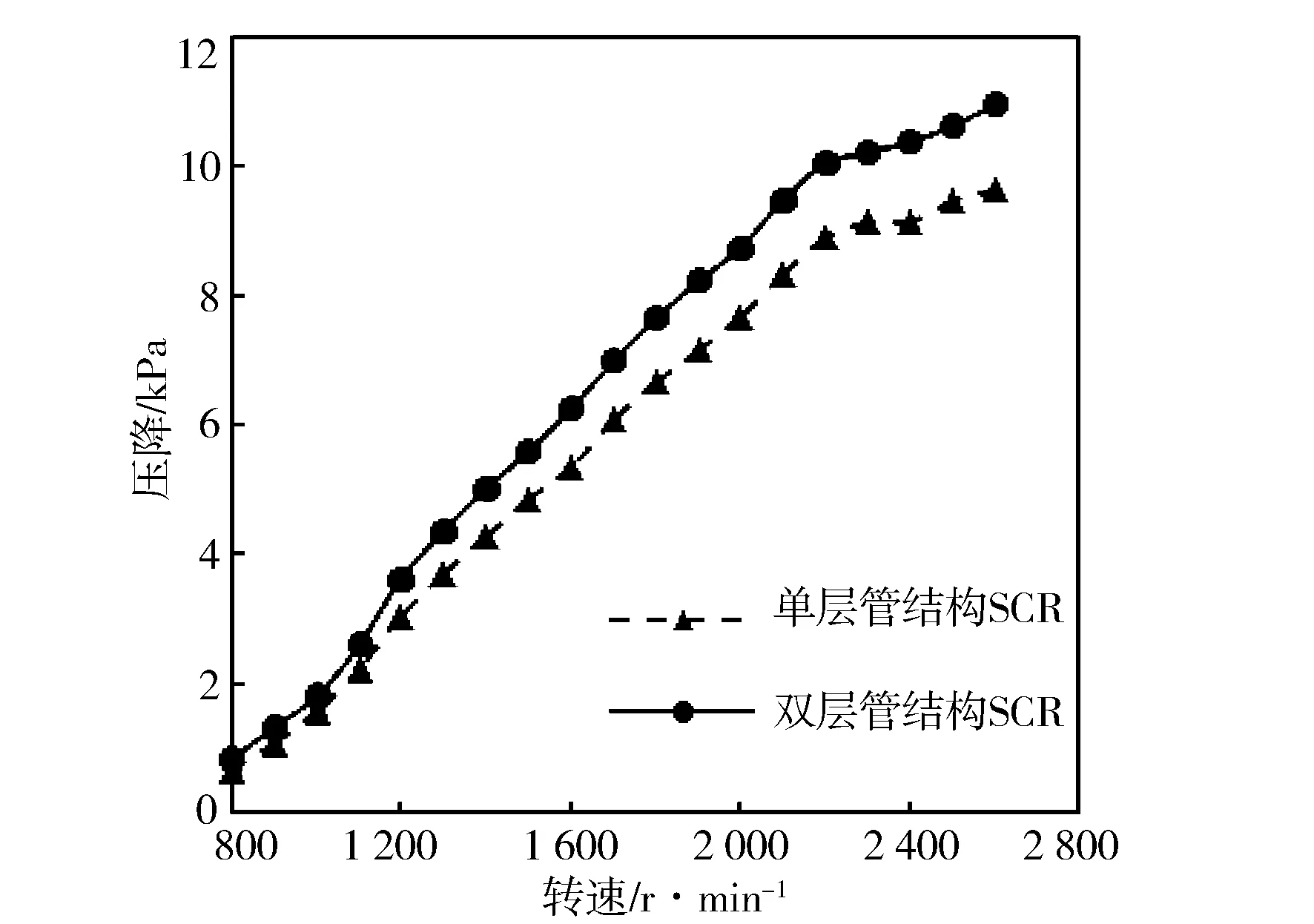

从图6外特性压力损失对比可知,双层管结构SCR的外特性最大压降为10.99 kPa,而单层管结构SCR的最大压降为9.57 kPa。单层管结构在背压方面有着一定优势,比双层管结构低了12.9%。双层管结构为了加强混合段混合效果增加了一层多孔管道,提升了涡流的效果,加速尿素液滴的分解和蒸发,但整体SCR的压力损失增大。压力损失的试验结果与Fluent软件仿真模拟的结果相差不大,误差在3%以内,因此模型的建立和网格的划分合理、准确。

图6 外特性压力损失对比

3.4 转化效率试验结果和分析

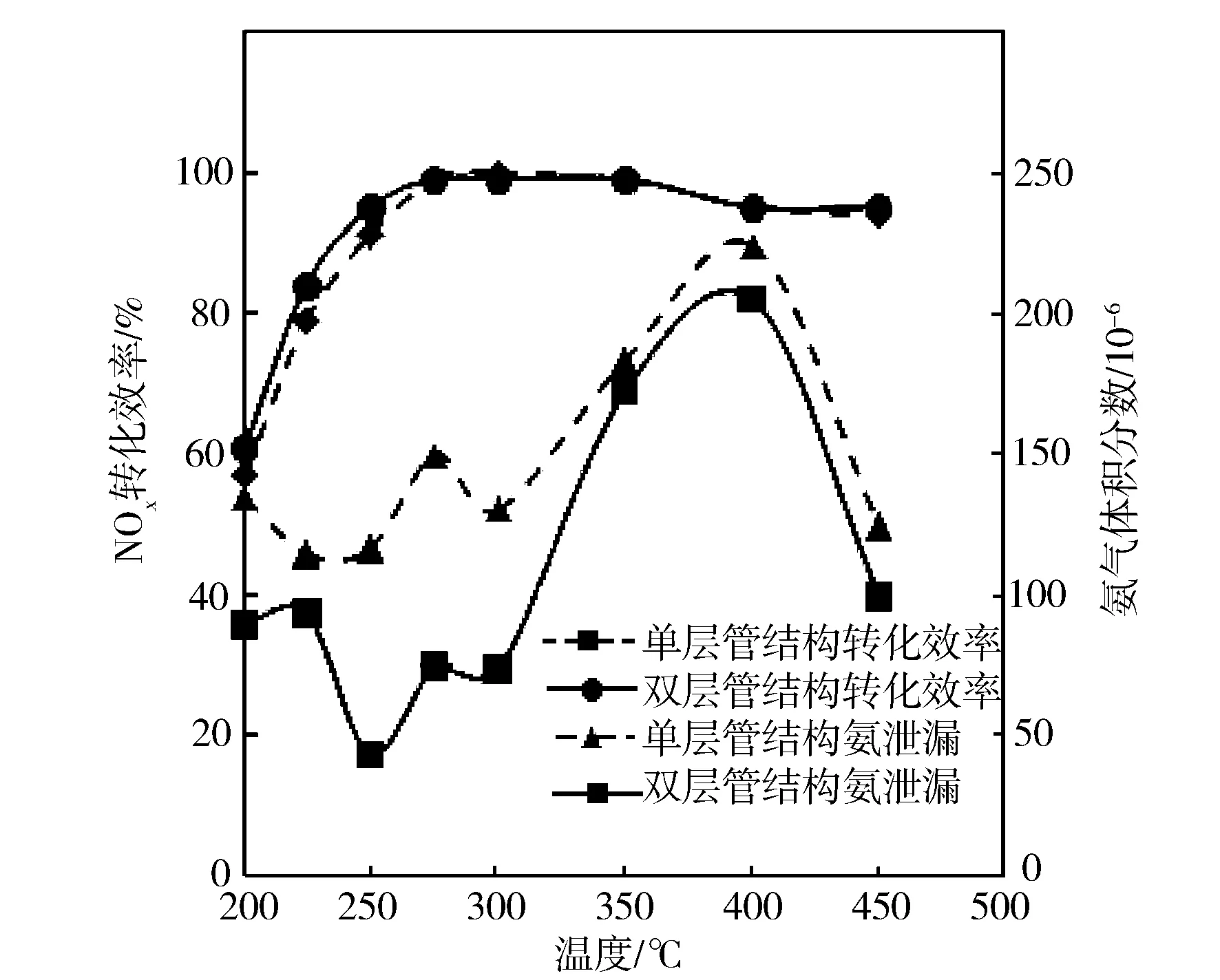

图7示出了40 000 h-1空速,氨氮比1.2,不同温度下的转化效率和氨泄漏对比。双层管结构SCR的NOx转化效率和氨泄漏在低温工况点(200~250 ℃)要好于单层管结构SCR,转化效率相差2%~5%,氨泄漏大幅度下降。这是因为在低温工况点发动机的排温过低,气流的流动复杂多变,双层管结构气液混合效果好,有利于尿素液滴的分解和氨存储,NOx转化效率更高,氨泄漏明显减少。高温工况(275~350 ℃)时两个方案的NOx转化效率相当,这是因为高温工况下,气流趋于稳定,尿素液滴分解和蒸发能力随着温度上升增强,同时催化器高温时氨储存能力下降,故转化效率增大,氨泄漏上升,且变化趋于一致。

图7 NOx转化效率和氨泄漏对比

为了分析各温度下转化效率和氨泄漏动态变化趋势,选择空速40 000 h-1、温度275 ℃和200 ℃、氨氮比1.2条件下的数据进行对比,分析两种方案从不喷尿素到持续喷尿素过程NOx转化效率以及氨泄漏动态变化趋势(见图8和图9)。

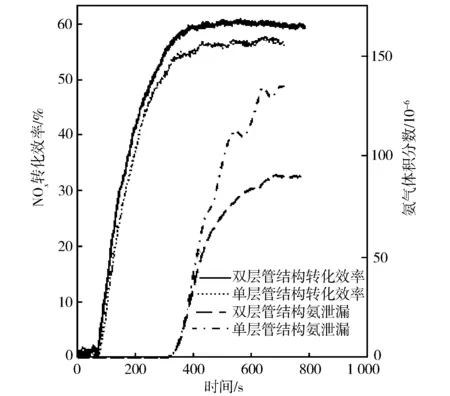

由图8可见,200 ℃的低温工况下,从两种方案的NOx变化量和氨泄漏动态数据看,双层管结构SCR的NOx减排量明显要好于单层管结构,且氨泄漏量也明显偏低。但从氨泄漏的数据看,在200 ℃的低温工况,随着时间的推移,双层管结构的氨泄漏量不断增大且趋于一个稳定值,峰值为90×10-6,而单层管结构的氨泄漏量是不断增大,呈一直上升的趋势,气液混合效果较差,氨泄漏峰值大于130×10-6。

图8 200 ℃时NOx转化效率和氨泄漏对比

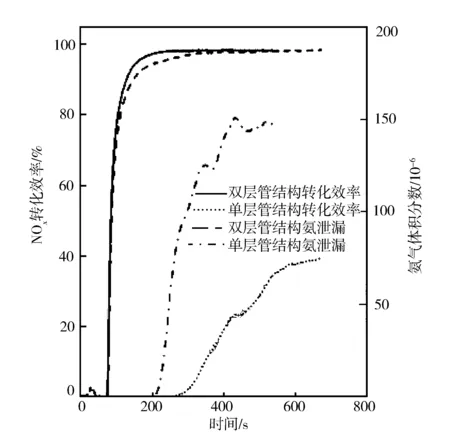

由图9可见,在275 ℃的高温工况下,尿素喷射初期单、双层管结构的NOx转化效率都迅速上升,双层管结构的转化效率稍好,之后两者的NOx转化效率基本相当。大约从200 s开始两个方案出现氨泄漏现象,单层管结构的氨释放速度明显比双层管结构要快,双层管结构强化了尿素液滴的物理反应,增加了氨分布和氨储存速度,转化效率上升过程中抑制了氨泄漏。

图9 275 ℃时NOx转化效率和氨泄漏对比

3.5 WHTC排放循环试验结果和分析

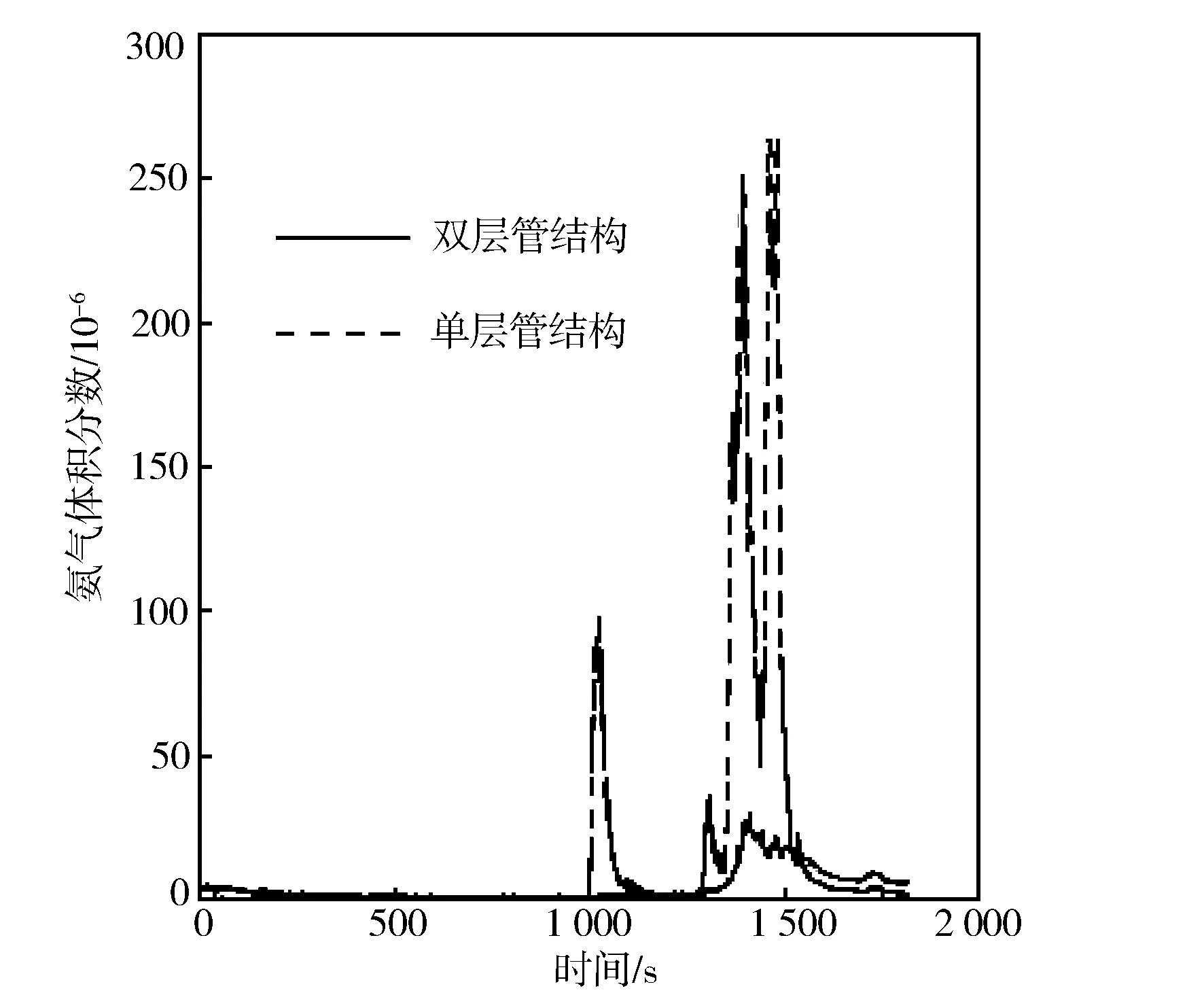

为了验证瞬态过程两个方案的氨泄漏变化趋势,进行了WHTC排放循环试验,原机WHTC循环的NOx比排放量为9.2 g/(kW·h),在相同的喷射MAP下进行WHTC循环(见表3),两种方案的WHTC排放循环的NOx值都能满足国Ⅴ要求(≤2.8 g/(kW·h))[14],且留有一定的裕度。但从氨泄漏数据看,单层管结构SCR的氨泄漏峰值为263×10-6,平均值为15.8×10-6,明显高于双层管结构的氨泄漏量。

表3 WHTC排放循环结果

图10示出了两种方案在WHTC排放循环中的氨泄漏的动态变化过程。单层管结构SCR在WHTC循环中于1 000 s,1 485 s和1 508 s附近出现峰值,分别为98×10-6,251×10-6和263×10-6;而双层管结构SCR在WHTC循环中于1 360 s附近出现了峰值29.5×10-6,双层管结构SCR的氨泄漏要好于单层管结构SCR。氨泄漏过大会造成二次污染,且增加了SCR结晶的风险。

图10 WHTC循环氨泄漏对比

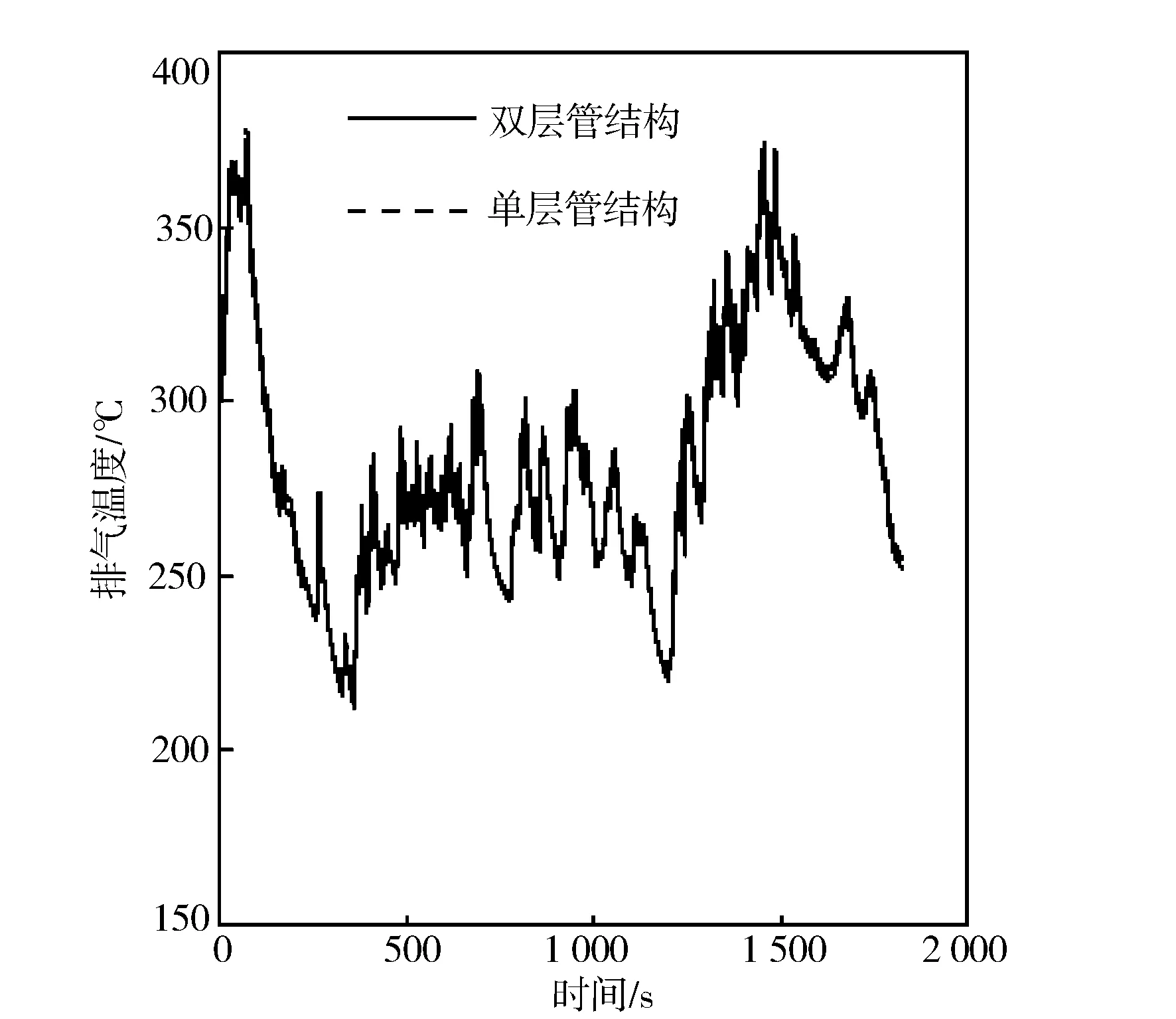

图11对比了两个方案在WHTC循环过程中催化转化器平均温度的动态变化情况。由图可见,两个方案的温度变化趋势基本保持一致。

图11 WHTC循环平均排气温度对比

4 结论

a) 无论是稳态工况,还是瞬态工况,在低温工况时,双层管结构SCR加强了尿素液滴的蒸发和分解,提高了氨的存储能力和NOx转化效率,降低了氨泄漏量,而高温工况两者的NOx转化效率相当,双层管结构的氨泄漏也要好于单层管结构;

b) 两种方案WHTC循环的NOx排放值满足国家法规要求,单层管结构由于混合效果要低于双层管结构,故排放循环过程中出现多次氨泄漏峰值,引起了二次污染,增加了SCR排气管结晶的风险。

[1] Johnson T V.Review of diesel emissions and control[C].SAE Paper 2010-01-0301.

[2] Chen Lingshan.Simulation modeling and experiment to reduction of NOxEmission by Using SCR Control System[C].[S.l.]:ICEICE,2011.

[3] 张纪元. 重型柴油机SCR系统应用技术研究[D].济南:山东大学,2013.

[4] Strots V O,Santhannam S. Deposit formation in urea-SCR systems[C].SAE Paper 2009-01-2780.

[5] 唐蛟,李国祥,孙少军,等.紧耦型SCR催化器优化设计与试验研究[J]. 内燃机工程,2015,36:12-17.

[6] Xu L F,Watkins W.Laboratory and engine study of urea-related deposits in diesel in diesel urea-SCR after-treament systems[C].SAE Paper 2007-01-1582.

[7] 高俊华,邝坚,宋崇林,等.国Ⅳ柴油机SCR后处理系统结晶体成分分析[J].燃烧科学与技术,2010,16(6):547-552.

[8] 张纪元,李国祥,孙少军,等.车用柴油机urea-SCR催化器优化设计及试验研究[J].内燃机工程,2013,34(1):57-61.

[9] 赵彦光,胡静,陈镇,等.重型柴油机NOx尿素SCR混合器的设计与试验研究[J].内燃机工程,2012,33(1):32-37.

[10] 陈镇,陆国栋,赵彦光,等.集成式SCR催化转化消声器性能研究[J].车用发动机,2011(4):48-51.

[11] 王兴海,马震,李玉珍,等.内燃机排气净化器流场均匀性的研究[J].西安理工大学学报,2008,24(1):47-50.

[12] Michelin J. Optimized diesel particulate filter system for diesel exhaust after treatment[C].SAE Paper 2001-01-0457.

[13] Weltens H,Bressler H,Terres F,et al.Optimization of catalytic converter gasflow distribution by CFD prediction[C].SAE Paper 930780,1993.

[14] 国家环境保护总局,国家质量监督检验检疫总局.DB 11964—2013 车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法[S].北京: 中国标准出版社,2013.

[编辑: 姜晓博]

Performance of Mixing Section of Coupling Type SCR

ZHENG Guicong, XU Zhiqiang, ZHANG Ting, SHEN Caiqin, YAN Chuanwu, LU Shengqi

(Hangzhou Yinlun Technology Company, Hangzhou 310013, China)

The pressure loss, temperature field and velocity field for two kinds of mixing section of coupling type SCR were analyzed with the FLUENT software and the corresponding conversion efficiency test, pressure loss test, emission cycle test and ammonia leakage test were conducted on the engine test bench. The analysis and test results show that the velocity uniformity and pressure loss for single pipe structure is 0.97 and 9.32 kPa respectively and is better than 0.948 and 10.82 kPa for double pipe structure. The temperature fields for both mixing schemes are almost the same and their WHTC emission can meet the national requirements. At low temperature conditions, the ammonia leakage and NOxconversion for double pipe structure are better than those for single pipe structure. The ammonia leakage peak and average value for double pipe structure is 29.5×10-6and 4.2×10-6, while those for single pipe structure is 263×10-6and 15.8×10-6respectively.

coupling type; selective catalytic reduction(SCR); ammonia leakage; conversion efficiency; pressure loss

2016-01-18;

2016-05-05

郑贵聪(1986—),男,硕士,主要研究方向为柴油机排放控制;guicongzheng@163.com。

10.3969/j.issn.1001-2222.2016.03.011

TK421.5

B

1001-2222(2016)03-0058-05