V型多缸柴油机冷却系统流动不均匀性研究

2016-11-29杜巍刘丛丛刘福水

杜巍, 刘丛丛, 刘福水

(北京理工大学机械与车辆学院, 北京 100081)

V型多缸柴油机冷却系统流动不均匀性研究

杜巍, 刘丛丛, 刘福水

(北京理工大学机械与车辆学院, 北京 100081)

采用SolidWorks建立某V型多缸柴油机冷却系统的水路三维模型,利用FLUENT软件对冷却系统中水路的流动进行了三维仿真计算,分析了冷却系统在不同发动机入口流量情况下左右两排气缸流量的差异及单排气缸中通过各缸盖的流量不均匀性变化规律。结果表明:随发动机入口总流量的增加,左排气缸冷却液流量与右排气缸冷却液流量分配的差异减小,趋于均匀;单排气缸中,通过各缸缸盖的流量绝对值差异随总流量的增加而增加,但不均匀度变化较小。

柴油机; 冷却系统; 流动分布; 不均匀性

冷却系统是保证柴油机正常工作的重要系统,可将高温工作的柴油机零件的热量散发出去,使柴油机得到适度冷却,保证柴油机始终在正常的温度范围内工作[1-2]。多缸柴油机的缸数较多,尽管每缸水套和水腔的结构设计是一样的,但实际上由于沿程阻力和局部阻力的存在,会出现各缸流动的不均匀现象,从而造成冷却的不均匀[3]。各缸冷却不均匀将直接造成柴油机各缸传热不同、有效热效率不同、高温零件的热负荷不同等问题。研究不同工况下柴油机各缸冷却液流动的不均匀性对于指导多缸发动机冷却系统设计和整机精细化设计具有重要的意义[4-6]。

多年来,国内外的研究人员对内燃机冷却系统进行了仿真和试验研究。2008年Nutinen Mika 等利用CFD 软件STAR-CD计算了燃烧室内活塞表面的温度,并考虑到缸内燃气密度的变化,重新定义了综合的壁面函数,并将其与标准壁面函数下的计算结果相比较,提高了流固耦合传热数值模型的求解精度[7]。意大利摩德纳大学的Stefano Fontanesi等使用STAR-CCM+对内燃机水套进行了三维CFD和FEM计算,并对缸盖和水套的机械疲劳强度和热疲劳强度进行了分析[8]。北京理工大学肖翀、左正兴等应用现代设计方法实现柴油机气缸盖流场、温度场、应力场的耦合分析,探索了关键结构对气缸盖温度及应力大小和分布的影响程度,并且就缸盖入口流量对缸盖冷却的影响进行了分析[9]。郭良平等对高功率下的气缸盖冷却水腔进行了流动数值分析,对火力面附近冷却效果不理想的局部结构进行改进,期以获得更好的冷却效果[10]。吉林大学李朋利用ANSYS软件分析了一款液压自由活塞发动机的冷却水套的流场,并提出了增大4个上水口尺寸、增加扫气道鼻梁区水套结构、将水套入水口向上倾斜角由30°改成25°3种方法对水套进行了优化[11]。湖南大学李斌使用Fire软件对某型汽油机冷却水套和缸体进行流固耦合仿真分析,计算了缸体温度场的分布,采用顺序耦合计算方法,求解了缸体热应力,结果表明,缸体热负荷满足设计要求[12]。

本研究以某V型多缸柴油机冷却系统为研究对象,用SolidWorks建立其冷却水腔的三维模型,使用 FLUENT软件进行冷却水腔的三维流动仿真计算,分析发动机在不同的入口流量情况下,左右两排气缸的流量不均匀性变化规律,以及每排气缸各缸缸盖流量的不均匀性随总体流量的变化规律。

1 研究对象和方法

1.1 研究对象

所研究的某V型多缸柴油机冷却系统为强制循环水冷系统,组成示意见图1。

用SolidWorks建立水路的三维模型(见图2)。柴油机为V型8缸机,缸盖为一缸一盖分体式结构。冷却液进入主水道后分成两路,一路经过机油换热器,进入5,6,7,8缸箱体水腔和缸盖水腔,再流入分回水管;一路进入1,2,3,4缸箱体水腔和缸盖水腔,流入分回水管。最终,冷却液由两个分回水管汇入主回水管,流回水箱。

利用ICEM对模型进行网格划分,选择基本网格尺寸5 mm,并对缸盖鼻梁区等关键流动区域进行网格加密,同时对近壁面采用多层边界层网格,最终生成网格总数200多万。网格模型见图3。

1.2 计算内容和数据处理方法

计算过程中假设柴油机的机内冷却系统流动为三维稳态、不可压、黏性湍流流动,流体介质为纯水,并且不考虑冷却水腔壁面粗糙度。在FLUENT中湍流模型选用标准湍流模型,对于壁面附近的区域,采用Standard Wall Function模型。入口采用质量流量入口边界条件,出口采用压力出口边界条件,出口压力为0.1 MPa,其余边界默认为壁面。对于换热器部分,采用多孔介质代替。在计算过程中,除改变总体流量边界条件外,其他边界条件保持不变。

设置发动机入口总流量边界条件分别为6.65 kg/s,8.31 kg/s,9.97 kg/s,11.64 kg/s,13.30 kg/s进行仿真计算。通过软件处理得到经过各缸气缸盖水路的流量,并分析在不同的总体流量下,左排气缸总流量与右排气缸总流量的差异随总体流量的变化规律,以及每排缸单独比较时,各个气缸盖流量不均匀性与总体流量的对应关系。为了对各缸盖流量不均匀性进行评价,引入流量不均匀度的概念。定义各缸盖流量不均匀度为

(1)

(2)

式中:mi表示第i缸缸盖流量(i=1,2,…8); mmean为每缸缸盖流量的平均值; mmax为流量最大值; mmin为流量最小值;Δm为各缸缸盖流量不均匀度。

2 计算结果与分析

2.1 左右两排缸缸盖进口速度随入口总流量的变

化规律

图4示出仿真计算得到的冷却水腔流场矢量图。从中可以看出,水腔中大部分流域流速都维持在0.5 m/s以上,其中冷却液流速在换热器、回水总管中较低,在缸盖入口和出口的细喉口处速度最大,在箱体水套中流速适中。冷却液从气缸盖出口流入回水管后,由于流通面积突然加大,相当于冷却液从管道流入一个空腔之中,此处产生了较大的局部流动损失。

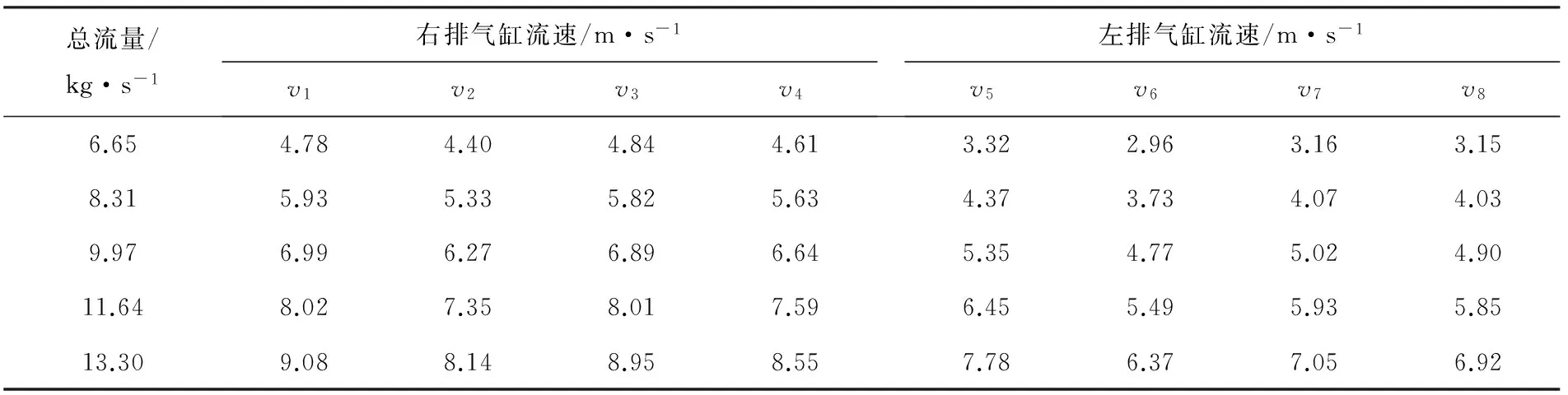

计算所得的各缸气缸盖冷却液进口处的平均流速vi(i=1,2,3,…8)见表1。从表中可知,发动机入口总流量变化时,左排气缸缸盖进口的流体速度总是小于右排气缸缸盖进口的流体速度,且单排气缸盖进口的流速存在一定的不均匀性。随着发动机进口总流量的变化,每个气缸盖进口的流速均增加,但右排气缸缸盖进口流速从大到小排列顺序不变,保持为v1>v3>v4>v2,左排气缸缸盖进口流速从大到小排列顺序也不变,保持为v5>v7>v8>v6。

表1 各缸缸盖进口流速

2.2 左右两排缸流量随入口总流量的变化规律

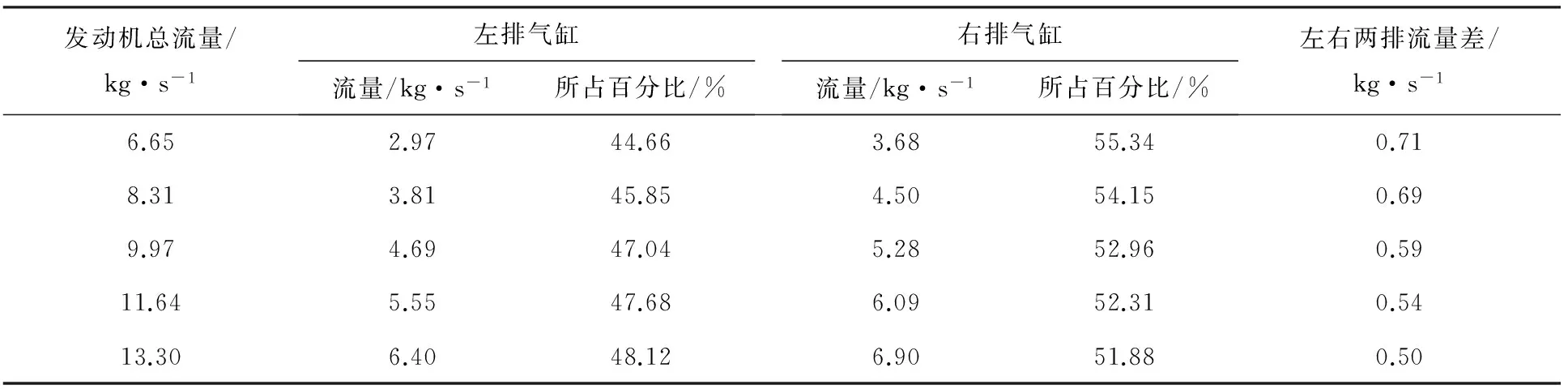

根据仿真结果处理得到左排气缸的冷却液流量与右排气缸的冷却液流量数据(见表2)。由表2可知,左排气缸冷却液流量一直小于右排气缸冷却液的流量,但随着发动机入口总流量的增加,左右两排气缸流量的差异减小,左排气缸流量所占百分比从44.66%增加到48.12%,右排气缸流量所占比例从55.34%下降到51.88%。

表2 左右排气缸流量分配情况

图5示出不同流量时换热器、左排气缸水腔、右排气缸水腔的进出口压降。从数据分析可知,左排和右排气缸水腔的进出口压差随流量的变化规律比较接近,流动阻力系数接近;而换热器进出口压差随流量变化的曲线斜率小于左、右排气缸水腔进出口压差的曲线斜率,说明换热器的流动阻力系数要小于左、右排气缸水腔的流动阻力系数。最终导致左排气缸冷却液的流量总是小于右排气缸冷却液的流量;而且当总流量增加时,换热器对左右两排气缸的流量分配影响程度小于缸盖和水套的影响,左右排气缸流量的差异减小。

2.3 单排气缸缸盖流动不均匀性随总体流量的变

化规律

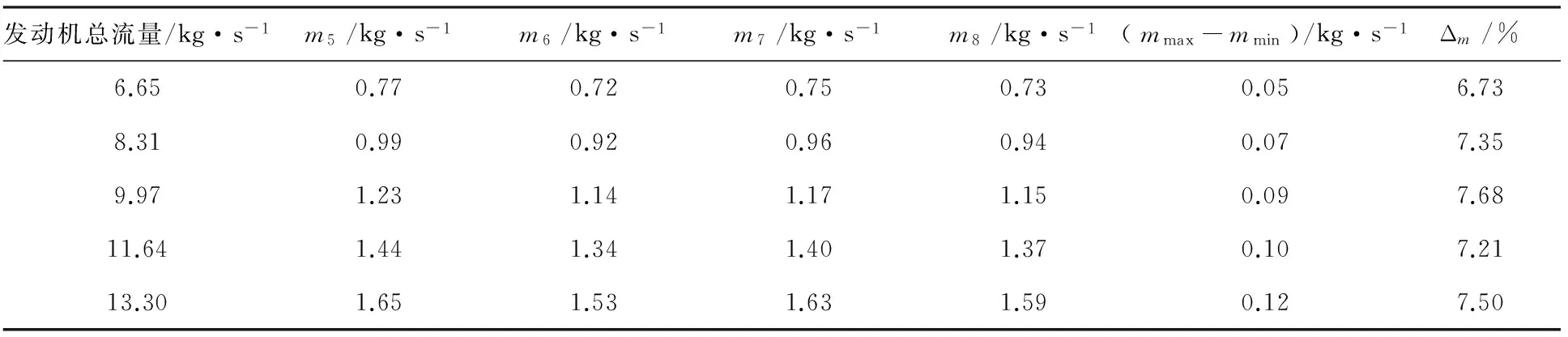

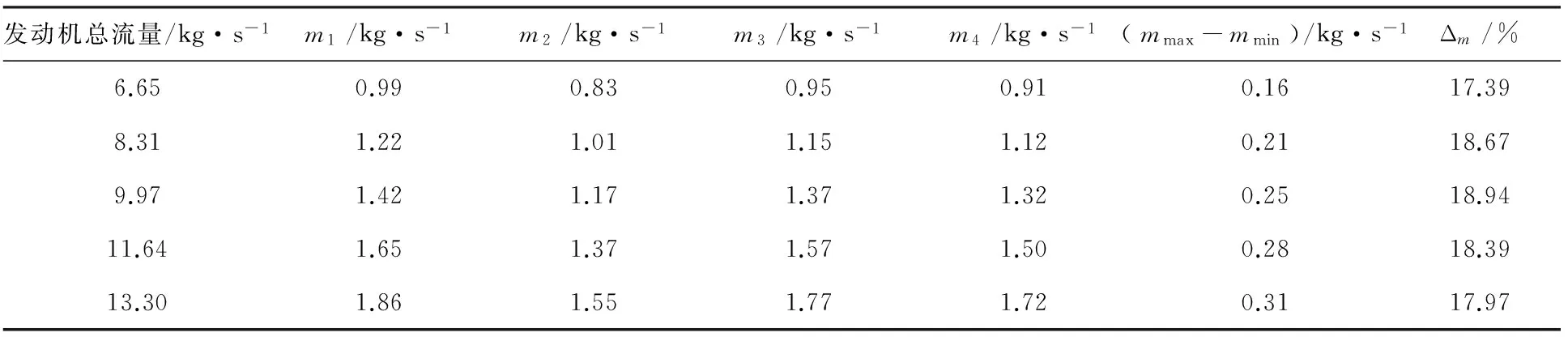

将后处理的数据进行整理,得到发动机每排气缸各个缸盖的冷却液流量,根据式(1)和式(2)可以得到左、右排气缸缸盖流量的不均匀度(见表3和表4)。从表3可知,由于沿程阻力的存在,6缸缸盖的流量最小;5缸缸盖流量由于滞止效应,冷却液的大部分动能转化成压力势能,使5缸缸盖的入口压力增加,导致其流量最大。当发动机总流量从6.65 kg/s增加到13.3 kg/s时,左排气缸缸盖流量的最大流量与最小流量的差值从0.05 kg/s增加到0.12 kg/s,但不均匀度只是在6.73%~7.68%范围内浮动,变动范围为0.95%。

表3 左排气缸缸盖流量不均匀度

表4 右排气缸缸盖流量不均匀度

从表4可知,与左排同样的原因,2缸缸盖流量最小,1缸缸盖流量最大。总流量从6.65 kg/s增加到13.3 kg/s时,右排气缸缸盖流量最大流量差值从0.16 kg/s增加到0.31 kg/s,但不均匀度在17.39%~18.94%范围内浮动,变动范围为1.55%。综合左右两排的数据可知,单排气缸的流量不均匀度与总流量之间不存在线性的变化关系,而是在一个较小的范围内上下浮动。所以发动机总流量的变化对每排气缸缸盖的流量不均匀性的影响不明显。

由于左排气缸入口有换热器的存在,右排气缸平均流速大于左排气缸,所以右排气缸的滞止效应大于左排,导致右排5缸缸盖流量升高量明显大于左排1缸。但到2缸的沿程损失大于到6缸的沿程损失,以流量为13.3 kg/s为例, 2缸与6缸的缸盖流量相差0.02 kg/s,而1缸与5缸相差0.21 kg/s,所以导致右排气缸的流量不均匀度大于左排。

3 结论

a) 由于换热器的存在,V型多缸柴油机左排气缸流动阻力大于右排气缸流动阻力,使得左排气缸冷却液的流量一直小于右排气缸的流量;随着发动机总流量的增加,换热器的流动阻力在左排气缸中的影响程度下降,左右两排气缸的流量分配差异减小,趋于均匀;由于左右两排流动阻力除换热器引起的不同外,完全对称,所以要降低两侧流动的不均匀性,应在保证换热的情况下,尽可能使用流动阻力小的换热器;

b) 当发动机入口总流量增加时,每排气缸的缸盖最大流量与最小流量的差值增大,但各缸缸盖的流量不均匀度变化不大,而是在一个很小的范围内上下浮动,说明发动机总流量对各缸缸盖冷却液流量的不均匀度影响不大;由于换热器的存在,右排气缸流量不均匀度大于左排。

[1] 周龙保.内燃机学[M].北京: 机械工业出版社, 2010.

[2] 胡在双.摩托车发动机冷却水套与缸体流固耦合传热研究[D].重庆:重庆大学,2014.

[3] 闵祥芬.高强化柴油机冷却系统匹配设计[D].北京:北京理工大学,2012.

[4] 郭良平.柴油机气缸盖传热规律研究[J].北京理工大学学报,2011(3):278-282,31.

[5] 谈秀菊.内燃机气缸盖冷却水腔的优化分析研究[D].天津:天津大学,2005.

[6] 刘福水,闵祥芬,樊丰,等.柴油机冷却水套的优化设计方法[J].汽车工程,2014(6):728-733.

[7] Nuutinen Mika, Kaario Ossi, Larmi Martti. Conjugate heat transfer in CI engine CFD simulations[C].SAE Paper 2008-01-0973.

[8] Stefano Fontanesi. Multiphase CFD-CHT optimization of the cooling jacket and FEM analysis of the engine head of a V6 diesel engine[J].Applied Thermal Engineering, 2013,52:293-303.

[9] 肖翀, 左正兴.柴油机气缸盖的耦合场分析及应用[J].车用发动机,2006(4):26-29,34.[10] 郭良平, 刘福水,王长园,等.高功率条件下气缸盖的温度测试和改善冷却的数值模拟[J].内燃机学报, 2012,30(5): 462-468.

[11] 李朋. 液压自由活塞柴油机冷却水套的流动及传热分析[D].长春:吉林大学,2014.

[12] 李斌.基于流固耦合的发动机冷却水套-缸体传热研究[D].长沙:湖南大学,2012

[编辑: 李建新]

Flow Non-uniformity of Cooling System for V-type Multi-cylinder Diesel Engine

DU Wei, LIU Congcong, LIU Fushui

(School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China)

The three-dimensional model of cooling system waterway for a V-type multi-cylinder diesel engine was built with SolidWorks software, the simulation and calculation of cooling water flow was conducted with FLUENT software, and the difference between the left and the right row water flow and the non-uniformity of flow passing through each cylinder head in single row were analyzed under different flow rates of engine entrance. The results show that the difference between the left and the right row cooling water flow becomes smaller with the total flow increase of engine entrance. The difference between flow absolute values of each cylinder head in single row increases with the increase of total flow, but the non-uniformity hardly changes.

diesel engine; cooling system; flow distribution; non-uniformity

2015-11-11;

2016-03-23

国家部委预研项目(40402020101)

杜巍(1974—),男,博士,副教授,主要从事内燃机性能仿真与测试方面的研究;dwei@bit.edu.cn。

刘福水(1964—),男,教授,博士生导师,主要从事内燃机总体设计和工作过程优化方面的研究; fushui_liu@bit.edu.cn。

10.3969/j.issn.1001-2222.2016.03.013

TK414.2

B

1001-2222(2016)03-0067-04