核桃分级破壳机的试验分析与参数优化

2016-11-28申海霞张淑娟刘德华薛建新

申海霞,张淑娟,刘德华,薛建新

(山西农业大学工学院,山西 太谷030801)

核桃分级破壳机的试验分析与参数优化

申海霞,*张淑娟,刘德华,薛建新

(山西农业大学工学院,山西太谷030801)

针对自行设计的核桃分级破壳机样机采用响应面设计的试验分析方法,对核桃破壳影响较大的因素,即分级绞龙转速(X1)、破壳动刀转速(X2),以及分级装置与破壳装置的上下间距差(X3)进行单因素破壳试验;在此基础上进行响应面破壳试验,建立了各试验指标与试验因素间的回归数学模型,并采用非线性回归优化方法,确定出该分级破壳机的最佳工作参数。试验结果表明,影响破壳效果的主要因素是分级装置与破壳装置的上下间距差,其次是分级绞龙转速和破壳动刀转速;预测出一次破壳率最大响应面的最佳值为91.074 344,此时X1为50.418 416 r/min,X2为29.959 498 r/min,X3为4.999 116 mm;预测出高露仁率最大响应面的最佳值为77.872 038,此时X1为42.797 068 r/min,X2为34.784 395 r/min,X3为4.502 268 mm。

分级破壳机;核桃;响应面的试验分析方法;工作参数

0 引言

核桃,属于胡桃科植物,又叫胡桃或姜桃,与扁桃、腰果、榛子并称为世界“四大干果”[1-2]。核桃内含有丰富的蛋白质、不饱和脂肪酸、碳水化合物、矿物质及维生素,其营养价值极高,有着“养生之宝”和“长寿果”的美称,深受人们的喜爱[3-8]。

我国是继美国之后的又一核桃生产大国,但是国内对于核桃破壳技术及设备的研究还处于起步阶段,核桃生产加工的机械化程度不如欧美等发达国家[9-11]。核桃破壳作为核桃精深加工的一项重要前处理工作,对于核桃的产品品质有着非常大的影响。因此,对自行设计的核桃分级破壳机进行了单因素试验和响应面试验研究,以一次破壳率和高露仁率为试验指标,对影响核桃破壳的因素进行试验分析得到其优化参数,旨在为核桃破壳提供数据依据。

1 材料与方法

1.1材料与设备

试验材料:选取山西省具有代表性的三类核桃(产量多、品种纯正)进行试验,分别是太谷县的纸皮核桃(Z)、绵核桃(M)和汾阳市的绵核桃(m)。

试验所用的设备包括核桃分级破壳机(团队自行设计);SZG441C型手持电子转速表;万能实验拉伸仪,新三四材料测试有限公司产品;游标卡尺(精度为0.02 mm)。

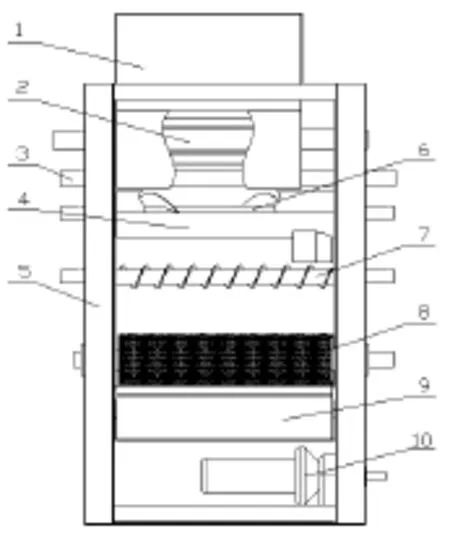

核桃分级破壳机的结构及原理见图1。

图1 核桃分级破壳机的结构及原理

由图1可知,将核桃分级破壳机插上电源,待机器运转平稳后再将核桃样本放入上料装置中,在绞龙的转动过程中样本运送至分级装置,在分级装置中样本会随着分级绞龙向前运动,核桃会在自身重力作用下落入破壳装置中,最后在动刀和定刀的挤压下实现破壳目标,完成分级破壳作业的核桃样本会随着出料口滑出掉入收集装置中,整个分级与破壳的作业过程结束。

1.2试验指标

将一次破壳率和高露仁率2个指标作为试验指标。一次破壳率指核桃完全被挤压破壳总数所占总核桃个数比例,高露仁率指1/4仁及以上的核桃仁质量所占总质量的比例。试验的目标是一次破壳率和高露仁率的数值越高越好。

1.3试验方法

该设备设计出了全新的分级装置和破壳装置,破壳前不需要人工预先对样本进行分级,2个装置配合可以实现外径为20~60 mm的破壳目的,所以选择了外径为20~60 mm的山西省太谷县和汾阳市3个品种的核桃。

首先对3个品种的核桃进行物理特性的试验研究,记录相关参数,为该机的试验和优化提供必要的基础参数。

以一次破壳率和高露仁率作为试验指标,分别研究分级绞龙转速(X1)、破壳动刀转速(X2),以及分级装置与破壳装置的上下间距差(X3)3个因素对破壳效果的影响。

在单因素试验基础上根据得到的试验结果,选分级绞龙转速(X1)、破壳动刀转速(X2),以及分级装置与破壳装置的上下间距差(X3)做试验因素,并就3个因素试验做中心组合正交旋转的响应面设计,选一次破壳率(Y1)和高露仁率(Y2)做响应变量,并测定每个处理上的响应变量值。

因素数为m=3,取零水平试验次数m0=4,查表得星号臂长γ=1.414,其中分级绞龙转速(X1)范围为40~60 r/min,破壳动刀转速(X2)范围为20~40 r/min,以及分级装置与破壳装置的上下间距差(X3)范围为3~5 mm。对因素水平进行编码:规范变量Zj(j=1,2,3),因素的上下星号臂和零水平Zjγ,Z-jγ和Zj0。

零水平计算公式为:

因素的变化间距计算公式为:

上下水平计算公式为:

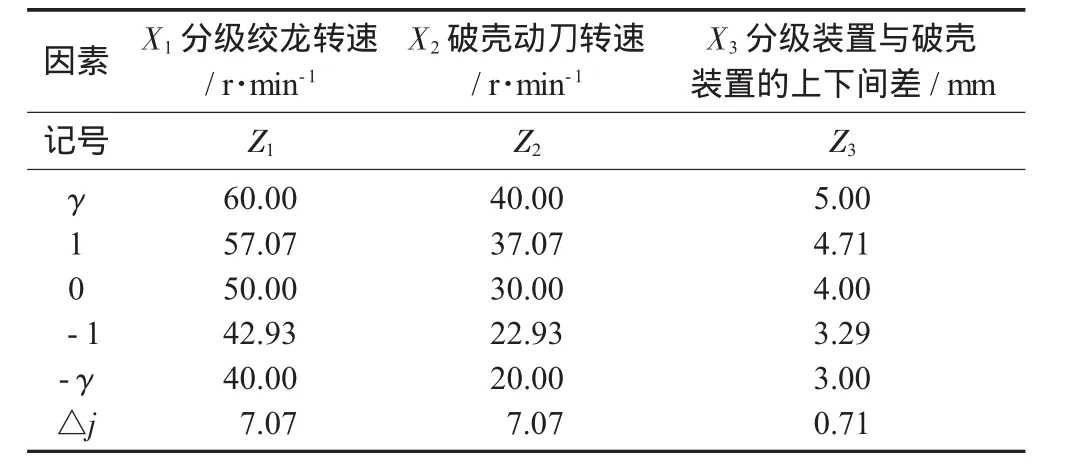

试验设计的因素与水平设计见表1。

表1 试验设计的因素与水平设计

2 结果和分析

2.1单因素试验

2.1.1分级绞龙转速对核桃破壳率的影响

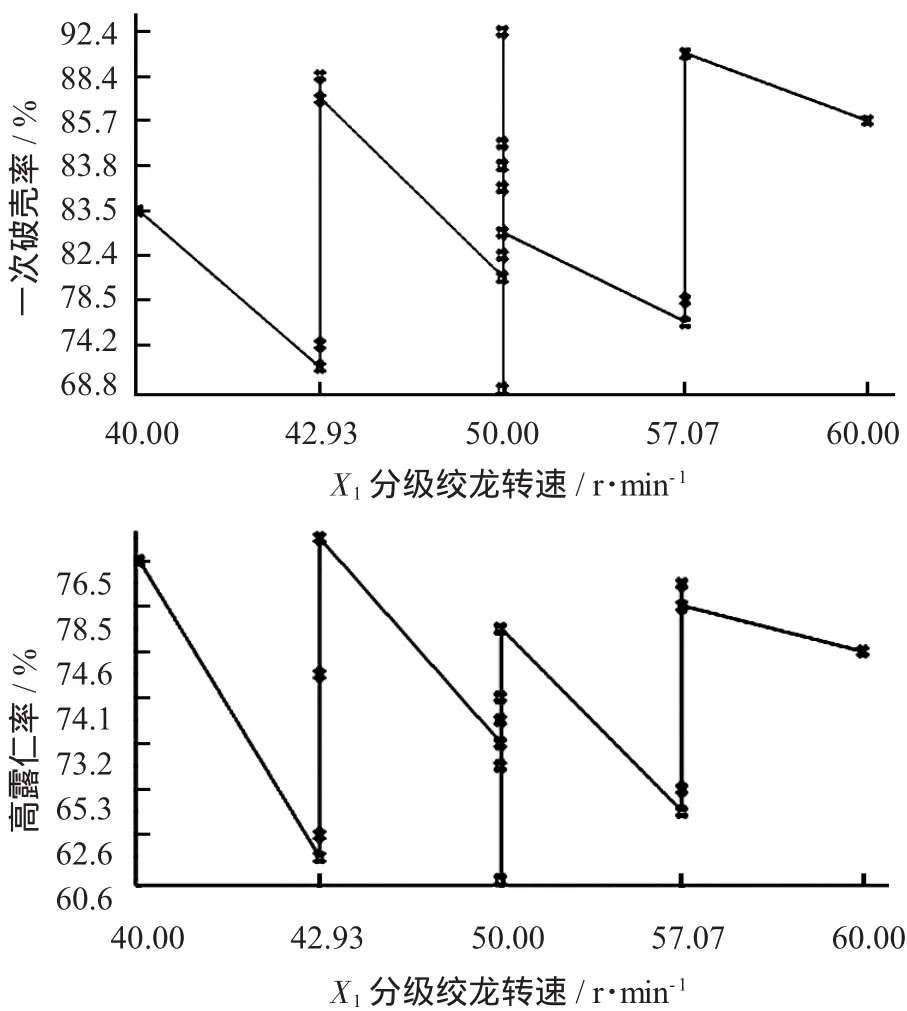

当破壳动刀转速为29.959 498 r/min、分级装置与破壳装置的上下间距差为4.999 116 mm,和破壳动刀转速为34.784 395 r/min、分级装置与破壳装置的上下间距差为4.502 268 mm时,研究不同的分级绞龙转速对核桃一次破壳率和高露仁率的影响。

分级绞龙转速对核桃一次破壳率和高露仁率的影响见图2。

由图2可知,当分级绞龙转速为50.418 416 r/min时,一次破壳率达到最高,为91.074 344%;当分级绞龙转速为42.977 068 r/min时,高露仁率达到最高,为77.872 038%。

2.1.2破壳动刀转速对核桃破壳率的影响

图3 破壳动刀转速对核桃一次破壳率和高露仁率的影响

当分级绞龙转速为50.418 416 r/min、分级装置与破壳装置的上下间距差为4.999 116 mm,和分级绞龙转速分别为42.797 068 r/min、分级装置与破壳装置的上下间距差为4.502 268 mm时,研究不同的破壳动刀转速对核桃一次破壳率和高露仁率的影响。

破壳动刀转速对核桃一次破壳率和高露仁率的影响见图3。

图2 分级绞龙转速对核桃一次破壳率和高露仁率的影响

由图3可知,当破壳动刀转速为29.959 498 r/min时,一次破壳率达到最高,为91.074 344%;当破壳动刀转速为34.784 395 r/min时,高露仁率达到最高,为77.872 038%。

2.1.3分级装置与破壳装置的上下间距差对核桃破壳率的影响

当破壳动刀转速为29.959 498 r/min、分级绞龙的转速为50.418 416 r/min,和破壳动刀转速为34.784 395 r/min、分级绞龙的转速为42.797 068 r/min时,研究不同的分级装置与破壳装置的上下间距差对核桃一次破壳率和高露仁率的影响。

分级装置与破壳装置的上下间距差对核桃一次破壳率和高露仁率的影响见图4。

图4 分级装置与破壳装置的上下间距差对核桃一次破壳率和高露仁率的影响

由图4可知,当分级装置与破壳装置的上下间距差为4.999 116 mm时,一次破壳率达到最高,为91.074 344%;当分级装置与破壳装置的上下间距差为4.502 268时,高露仁率达到最高,为77.872 038%。

2.2响应面试验分析

2.2.1响应面回归分析

单因素试验表明,破壳动刀转速、分级绞龙转速以及分级装置与破壳装置的上下间距差对核桃破壳率有不同程度的影响,故本试验采用一次破壳率和高露仁率为试验指标,运用响应曲面法对提取工艺参数进行优化。

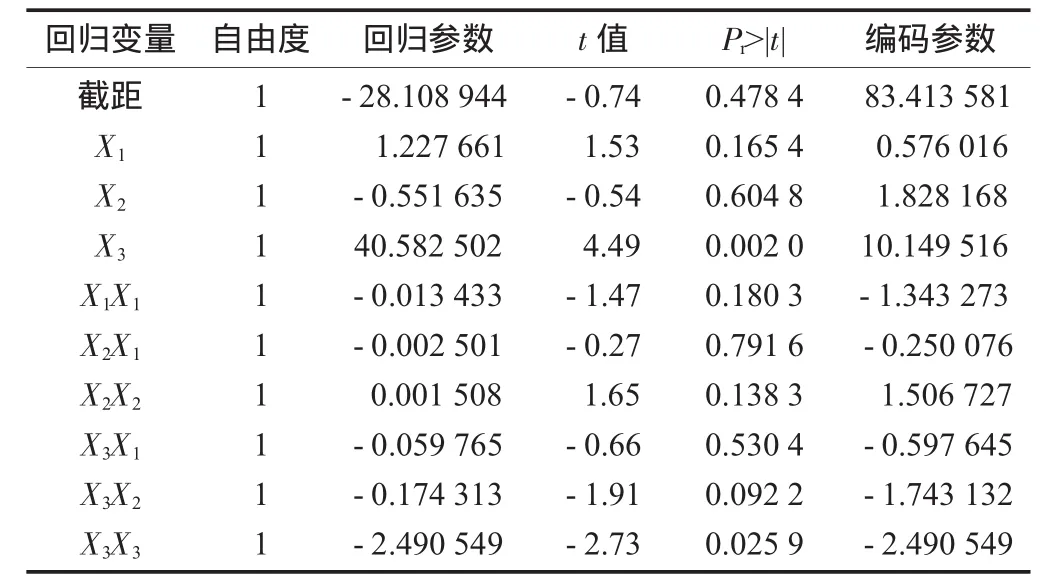

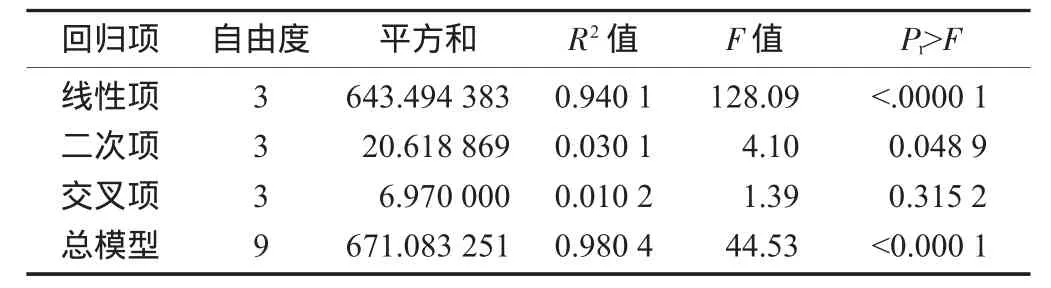

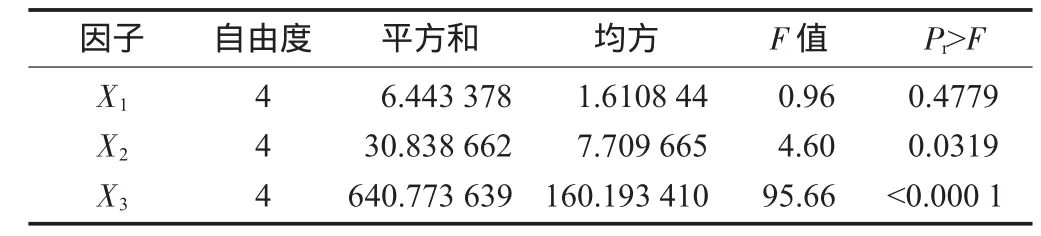

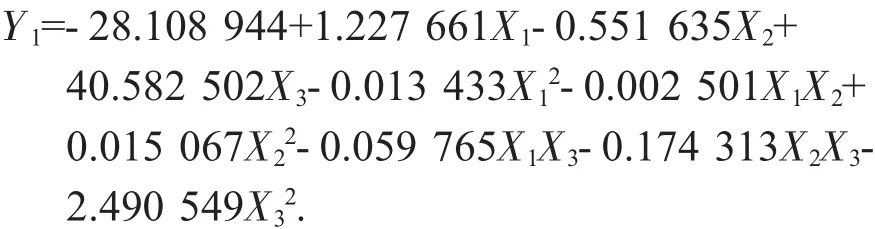

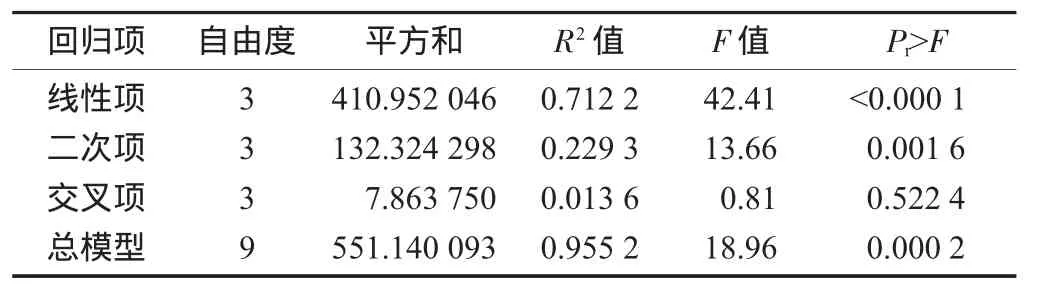

Y1响应面模型回归参数的估计和检验见表2,Y1响应面模型回归分项检验见表3,Y1响应面模型的失拟检验见表4,Y1响应面因子效应检验见表5。

利用rsreg过程对试验数据进行回归拟合。由Y1响应面的回归估计及检验可知,在0.05水平上X3和X3X3的系数显著,其余不显著。由表3可知,线性项的p值和决定系数分别小于0.000 1和0.940 1,说明模型极显著且有解释变异94.01%的能力;其次是交叉项和二次项,说明回归主要是线性关系和互作;总模型的p值和决定系数分别小于0.000 1和0.980 4,说明模型极显著且有很高的拟合精度,回归有效。由表4可知,失拟的p值为0.185 1,说明失拟不显著或中心点拟合较好。

表2 Y1响应面模型回归参数的估计和检验

表3 Y1响应面模型回归分项检验

表4 Y1响应面模型的失拟检验

表5 Y1响应面因子效应检验

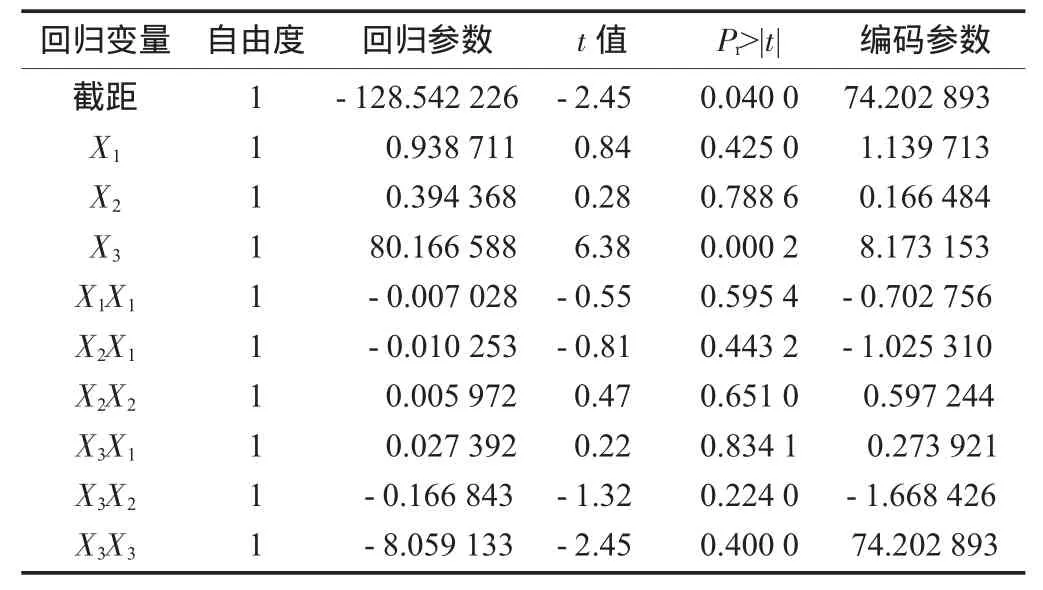

获得一次破壳率(Y1)对自变量分级绞龙转速破壳动刀转速及分级装置与破壳装置上下间距差的响应面模型方程为:

由表5可知,按p值排序分别是X3,X2和X1,且只有X3的值小于0.000 1,说明第3个因子对一次破壳率有极显著影响;X2的值为0.031 9,对一次破壳率有显著影响;X3对一次破壳率的影响不大。

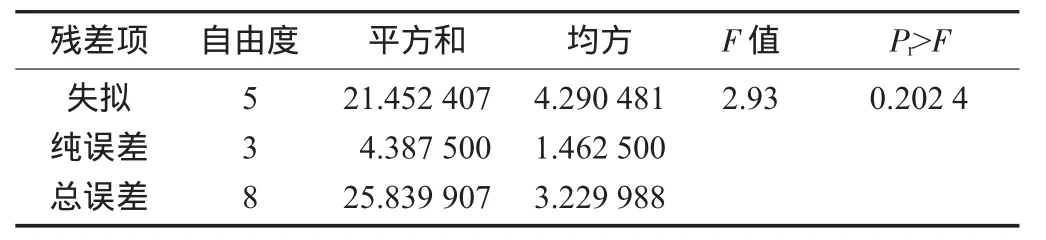

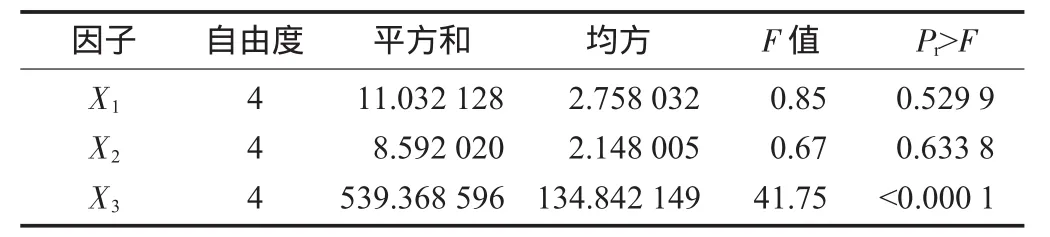

Y2响应面模型回归参数的估计和检验见表6,Y2响应面模型回归分项检验见表7,Y2响应面模型失拟检验见表8,Y2响应面因子效应检验见表9。

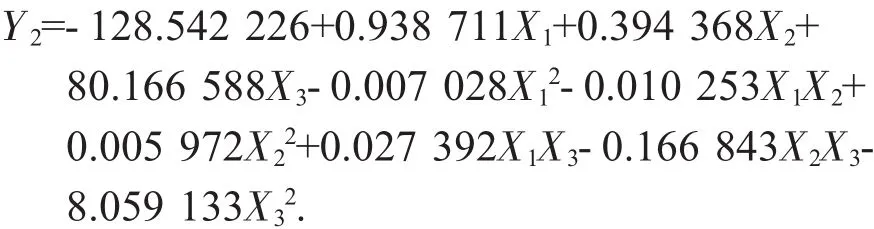

获得高露仁率(Y2)对自变量分级绞龙转速破壳动刀转速及分级装置与破壳装置上下间距差的响应面模型方程为:

表6 Y2响应面模型回归参数的估计和检验

表7 Y2响应面模型回归分项检验

表8 Y2响应面模型失拟检验

表9 Y2响应面因子效应检验

2.2.2响应面岭脊分析

要确定最佳处理,首先要考察驻点。若驻点是极限点则找到了最佳处理,若是鞍点则需要利用其他方法找到试验范围内的最佳处理。通过对Y1,Y2的响应面回归分析,得知驻点是鞍点,所以采用岭脊分析确定试验的最佳处理。

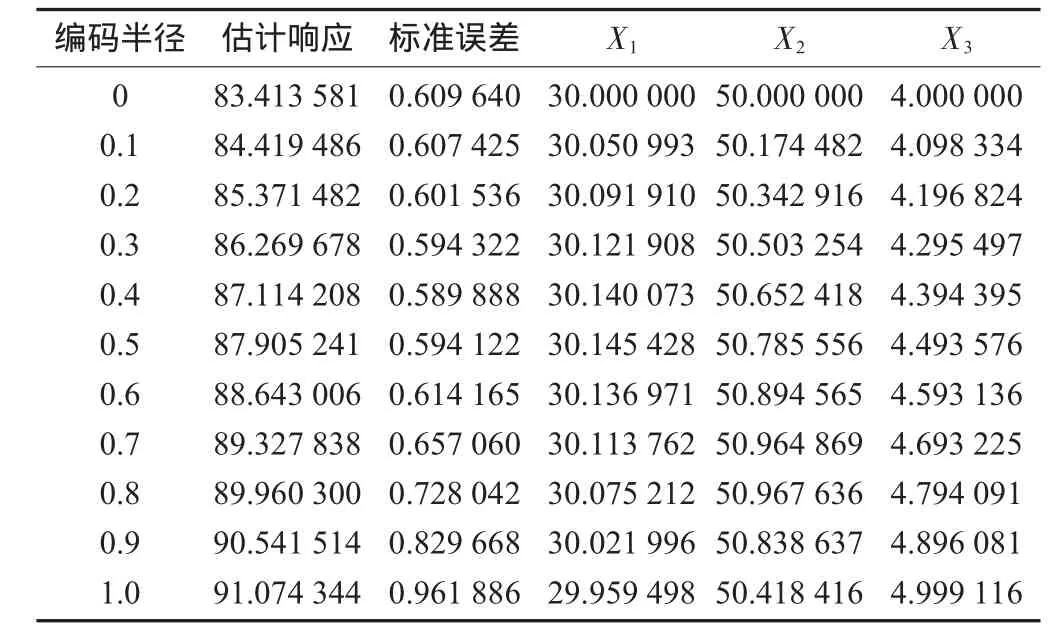

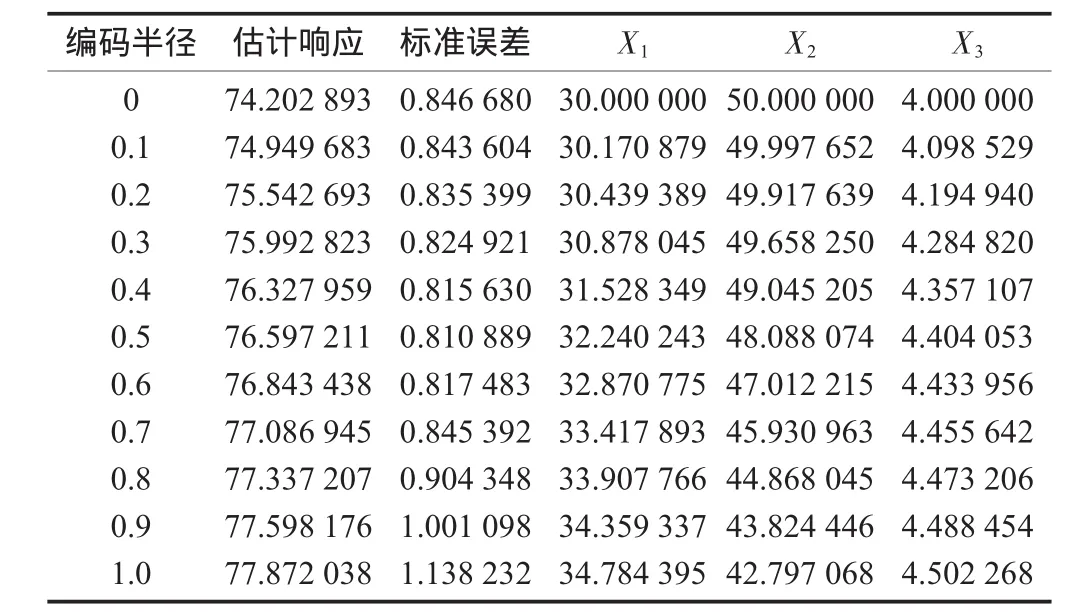

Y1响应面的最大岭脊分析结果见表10,Y2响应面的最大岭脊分析结果见表11。

由Y1响应面岭脊分析结果可知,搜索半径为1.0时得到一次破壳率最大值的响应值为91.074 344,其岭脊点的坐标为X1=29.959 498,X2=50.418 416,X3=4.999 116。预测一次破壳率最大响应的最佳处理为破壳动刀转速29.959 498 r/min,分级绞龙转速50.418 416 r/min,以及分级装置与破壳装置的上下间距差4.999 116 mm。

表10 Y1响应面的最大岭脊分析结果

表11 Y2响应面的最大岭脊分析结果

由Y2响应面岭脊分析结果可知,搜索半径为1.0时得到一次破壳率最大值的响应值为77.872 038,其岭脊点的坐标为X1=34.784 395,X2=42.797 068,X3=4.502 268。预测高露仁率最大响应的最佳处理为破壳动刀转速34.784 395 r/min,分级绞龙转速42.797 068 r/min,以及分级装置与破壳装置的上下间距差4.502 268 mm。

3 结论

对自行设计出的核桃分级破壳机进行破壳试验并得到优化的参数,试验以分级绞龙转速、破壳动刀转速,以及分级装置与破壳装置的上下间距差为试验变量(因素),一次破壳率和高露仁率为试验的主要指标,运用响应面设计的试验分析方法进行试验分析,得到了3个试验因素对一次破壳率和高露仁率的影响显著性,其中X3为试验结果的主要影响因素,X1,X2对试验的结果影响都很小,属于次要因素;预测出一次破壳率最大响应的最佳值为91.074 344,此时的X1为50.418 416 r/min,X2为29.959 498 r/min,X3为4.999 116 mm;预测出高露仁率最大响应面的最佳值为77.872 038,此时的X1为42.797 068 r/min,X2为34.784 395 r/min,X3为4.502 268 mm。

[1]徐国宁,陈婵娟,贺功民.核桃破壳设备研究进展[J].食品工业,2015,36(5):229-232.

[2]崔宽波,李忠新,杨莉玲,等.6HT-600型核桃破壳加工成套设备的优化研究[J].农机化研究,2013,35(9):159-162.

[3]王维,贺功民,王亚妮,等.核桃破壳取仁生产线的设计与试验[J].中国农机化学报,2016,37(4):100-103.

[4]周军,史建新.气爆式核桃破壳试验研究[J].中国农机化学报,2015,36(2):116-120.

[5]朱德泉,曹成茂,方家文,等.6HS-6型山核桃破壳机的实验研究[J].食品工业科技,2010,31(11):304-306.

[6]李忠新,刘奎,杨莉玲,等.锥篮式核桃破壳装置设计与试验[J].农业机械学报,2012(3):148-152.

[7]洪翎,曹成茂,毕如俊,等.手剥山核桃破壳机的设计与试验[J].包装与食品机械,2009,27(6):31-34.

[8]闫茹,赵奎鹏,郑甲红,等.挤压式核桃破壳机参数优化试验[J].农机化研究,2016,38(6):219-224.

[9]赵奎鹏,郑甲红,王亚妮,等.挤压式核桃破壳机的正交试验研究[J].农机化研究,2016,38(2):153-157.

[10]史建新,赵海军.基于有限元分析的核桃脱壳技术研究[J].农业工程学报,2005,21(1):185-188.

[11]王玉顺.试验设计与统计分析SAS实践教程[M].西安:西安电子科技大学出版社,2012:227-233.◇

The Experimental Study on Walnut Grading and Shell Breaking Machine

SHEN Haixia,*ZHANG Shujuan,LIU Dehua,XUE Jianxin

(College of Engineering,Shanxi Agriculture University,Taigu,Shanxi 030801,China)

In order to get the best working parameters of grading and shell breaking machine,this paper has studied on the machine based on experiments.The test key factors include the rotate speed of classification auger(X1),the speed of moving knife(X2),the up and down of the pitch difference with the broken shell device and classification device(X3).A broken shell rate and high kernel rate are test indicators.Through the single factor experiment,the proper working ranges of three factors are set up.And on this basis,had a response surface experiment with three factors and five levels.Analyzes the interaction between every factors and established the regression equation.Had validation test as well.The results show that for a broke rate and high dew kernel rate of the main influence factors is the up and down of the pitch difference with the broken shell device and the classification device,the second is the rotate speed of classification auger and the speed of moving knife. Predicting a broken rate maximum response of the optimal value of 91.074 344,at the point(X1)is 50.418 416 r/min,X2is 29.959 498 r/min,X3is 4.999 116 mm.Predicting high dew kernel maximum response rate of the optimal value of 77.872 038,at the point X1is 42.797 068 r/min,X2is 34.784 395 r/min,X3is 4.502 268 mm.

grading and shell-breaking machine;walnut;response surface method;working parameters

S226.9

A

10.16693/j.cnki.1671-9646(X).2016.10.038

2016-10-10

国家自然科学基金项目(31271973);山西省自然科学基金项目(2012011030-3)。

申海霞(1992—),女,硕士,研究方向为农业机械装备。

张淑娟(1963—),女,博士,教授,博士生导师,研究方向为农业机械装备。

1671-9646(2016)10b-0034-04