高牌号无取向电工钢疲劳寿命的统计分析

2016-11-28杜丽影周桂峰

杜丽影,周桂峰,刘 静,薛 欢

(1.武汉科技大学,武汉 430081;2.武汉钢铁集团公司研究院,武汉 430080)

高牌号无取向电工钢疲劳寿命的统计分析

杜丽影1,2,周桂峰1,2,刘 静1,薛 欢2

(1.武汉科技大学,武汉 430081;2.武汉钢铁集团公司研究院,武汉 430080)

电工钢的疲劳性能是电动汽车电机结构设计和评估安全使用寿命的重要指标,P-S-N曲线能更加全面、准确地反映材料的应力-寿命关系。以一种无取向电工钢30WGP1600为研究对象,详细分析其疲劳性能的统计学特征,给出了50%、90%和99%不同存活率下的P-S-N曲线,并详细分析了电工钢疲劳寿命离散性大的原因。结果表明,随着应力水平的降低,疲劳寿命的分散性增加,表面粗糙度和晶界是影响电工钢疲劳寿命分散度的主要因素。

电工钢;疲劳试验;S-N曲线;统计分析;离散度

0 引 言

电动汽车电机在高速旋转时,承受较大的离心力作用,离心力的大小随旋转角速度的变化而变化[1-3]。电动汽车电机用电工钢在这种循环变化载荷下的疲劳性能尤其重要,影响到电机的结构设计和安全使用寿命。

Ichiro Tanaka等[4]比较了780 MPa级和980 MPa级电工钢的疲劳性能,得出780 MPa级电工钢的疲劳强度高于980 MPa级电工钢的疲劳强度,但未对疲劳寿命数据进行详细的分析。L.Vandenbossche等[5]提出不仅要提供电机设计者电工钢的疲劳性能,还要提供材料的安全使用极限图。Lode Vandenbossche等[6]通过电工钢磁性能的变化来评估其疲劳损伤程度,但是关于电工钢S-N曲线数据规律尚未详细的分析研究。

针对上述问题,本文以30WGP1600无取向电工钢为研究对象,采用5 kN小载荷电磁力疲劳试验机研究了其疲劳行为,详细分析了电动汽车电机用电工钢的疲劳寿命统计学特征。利用有限元分析疲劳试样的受力分布,详细解释疲劳寿命离散性大的原因。

1 试验材料和试验方法

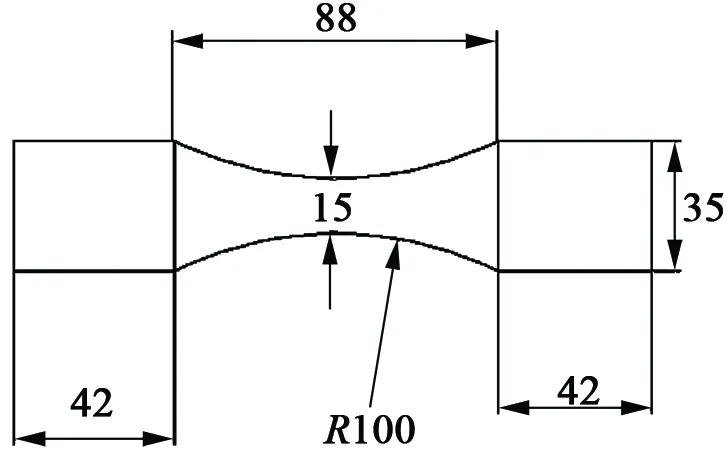

试验用材料为30WGP1600无取向电工钢,厚度0.3 mm,主要化学成分为3.0%Si和0.83%Al,平均晶粒尺寸为110~130 μm。疲劳试样的加工图纸如图1所示,长度方向平行于轧制方向。试样采用线切割的加工方式,试样两侧面和转角处用180#~1800#的砂纸手动抛光,直到在放大镜下看不到任何表面缺陷为止,以消除表面缺陷和加工因素对疲劳寿命的影响。试样的上下表面带有涂层,用酒精清洗干净即可。

图1 疲劳试样加工图

试验在岛津5 kN电磁力疲劳试验机上完成,加载模式为应力控制,为了使试样变形稳定,首先达到最大加载应力的时间设置为10 s,达到最大应力后,试验加载频率为50 Hz,应力比即最小应力与最大应力的比值R为0.1。定义疲劳极限的周次为N=107,试验的环境温度20~25 ℃,参考国标GB/T 26076—2010进行测试。

疲劳试验后,在FEI Quanta400型扫描电镜(SEM)下观察疲劳断口形貌,同时利用SEM上附带的EDS能谱仪分析夹杂物的成分。利用Abaqus软件对薄板疲劳试样承受单轴拉向应力下的受力分布进行有限元分析。

2 试验结果与分析

2.1 电工钢的S-N曲线

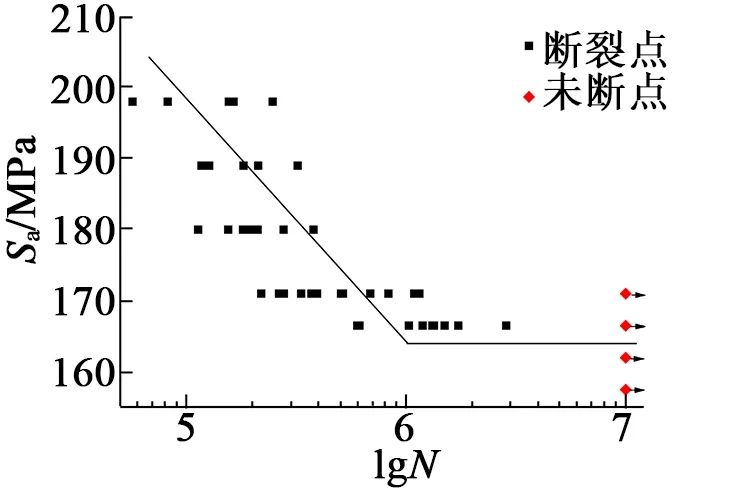

图2用半对数坐标表示加载比R=0.1下的S-N曲线关系, 纵坐标为应力幅值Sa,横坐标为疲劳寿命的对数值lgN,加载比R=Smin/Smax,Smax为最大应力值,Smin为最小应力。在本研究中,大多数试样的失效周次都在2×106内,只有1%的几率超过200万次失效。图中的未断点表示试样循环1×107次没有断裂,该条件下的强度被定义为材料的极限疲劳强度。

图2 R=0.1加载比下的S-N关系图

2.1.1 R=0.1下的S-N曲线斜线部分的统计分析

假设图2所示斜线部分的试验数据点拟合的直线方程为:

(1)

式中:a指S-N曲线的截距,b为曲线斜率。采用线性回归分析得出a和b的值。

标准偏差是衡量随机变量分布的分散程度的一个特征值。为了分析S-N曲线斜线部分疲劳寿命的分散程度,本文用标准偏差σL表示疲劳寿命的分散程度,σS表示疲劳强度的分散程度,利用文献 [7]中的公式计算结果如表1所示。

表1 R=0.1的S-N半对数直线方程的参数和

为了检验公式(1)的线性关系是否成立,用相关性检验公式[8]对相关系数r进行检验,得出r值为-0.787,说明两个变量之间是负相关。通过查表[8]得出相关系数起码值为 0.304,相关系数r的绝对值大于起码值,表明用直线拟合两变量之间的关系是成立的。

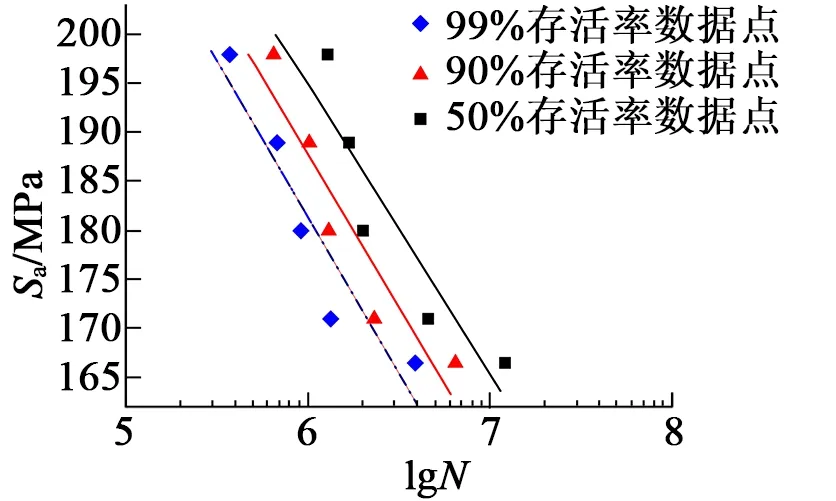

2.1.2 R=0.1下的P-S-N曲线

P-S-N曲线即概率-应力-寿命曲线,用于表征材料或构件在某个安全可靠度下的疲劳性能,由测定出的安全寿命、安全疲劳强度和安全疲劳极限各数据点拟合而成。本文选取具有代表性的50%、90%和95%存活率下的数据进行分析,以应力幅值Sa为纵坐标,对数疲劳寿命lgN为横坐标,绘制P-S-N曲线如图3所示。通过线性回归拟合出的曲线方程和相关系数r值如下所示:

图3 30WGP1600电工钢的P-S-N曲线

50%可靠度的S-N曲线公式为:Sa=343.48-29.67lgN;线性相关系数r=-0.915;

90%可靠度的S-N曲线公式为:Sa=344.15-31.25lgN;线性相关系数r=-0.935;

99%可靠度的S-N曲线公式为:Sa=340.87-31.88lgN;线性相关系数r=-0.941;

线性相关系数的绝对值越接近1,表明两个变量之间线性相关的程度越好。由图3可知,应力水平越低,P-S-N曲线的水平间距也越大,这是因为对于大多数材料,随着应力水平的降低,分散性有所增加。但也有些情况,应力水平改变时,分散性基本保持不变。

2.2 电工钢的极限疲劳强度

如上所述,试样循环1×107次所对应的强度为电工钢的极限疲劳强度。本试验测试了4个应力水平下的疲劳寿命,其应力幅值分别为157.5MPa,162.0MPa,166.5MPa,171.0MPa。利用升降法得到的升降图如图4所示。置信度为90%,失效概率为10%条件下的疲劳极限强度为Sa=155.9MPa。

图4 指定寿命107次循环下的升降图

2.3 电工钢疲劳寿命离散性大的原因分析

由于薄板的刚性较差,疲劳裂纹萌生期占疲劳寿命的98%以上,裂纹起裂后几乎瞬时断裂。因此,本文主要从电工钢疲劳裂纹萌生机理来解释电工钢疲劳寿命离散度大的原因。

图5 疲劳试样在轴向应力作用下的等效应力分布图

分析认为其离散性大的原因主要有以下几点:

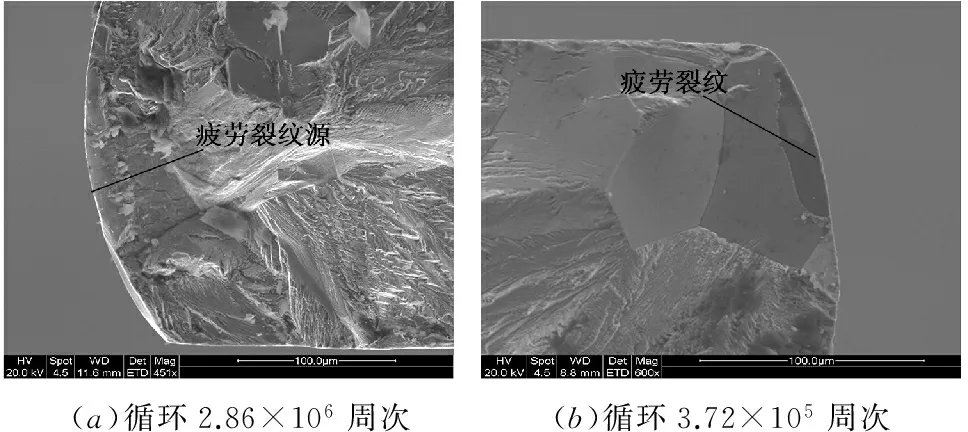

(1)侧表面粗糙度的影响。图1疲劳试样在单向轴向力作用下,等效应力分布如图5所示。试样圆弧的两侧边应力最大,达到735.6MPa,心部的应力值为628.4MPa,高出约107MPa。因此,薄板疲劳裂纹主要起源于两侧表面或侧表面与上下表面的转角处。若在侧表面处或侧表面与上下表面的转角处的晶粒尺寸较大,如图6(a)所示,晶体内滑移带的挤入和挤出及滑移的不对称性都增加了材料表面粗糙度,促使疲劳裂纹在晶体表面起裂。因此,晶体表面的粗糙度直接影响了电工钢的疲劳寿命。

(a)循环2.86×106周次(b)循环3.72×105周次

图6 370 MPa级别下,不同循环周次的疲劳断口

(2)大角晶界和小角晶界的分布,是影响电工钢疲劳寿命的主要原因。如图6(b)所示,疲劳裂纹在侧表面的晶界处起裂。晶界类型不同,其疲劳裂纹的起裂难易程度也不同。张哲峰等根据滑移带与晶界之间交互作用方式的差别,将晶界划分成普通大角晶界、小角晶界和特殊大角晶界,并得出铜晶体疲劳裂纹萌生的难易顺序为:小角晶界<驻留滑移带<大角晶界。若在试样侧表面受力最大处分布有大角晶界,其疲劳裂纹易萌生,材料的疲劳寿命就短。

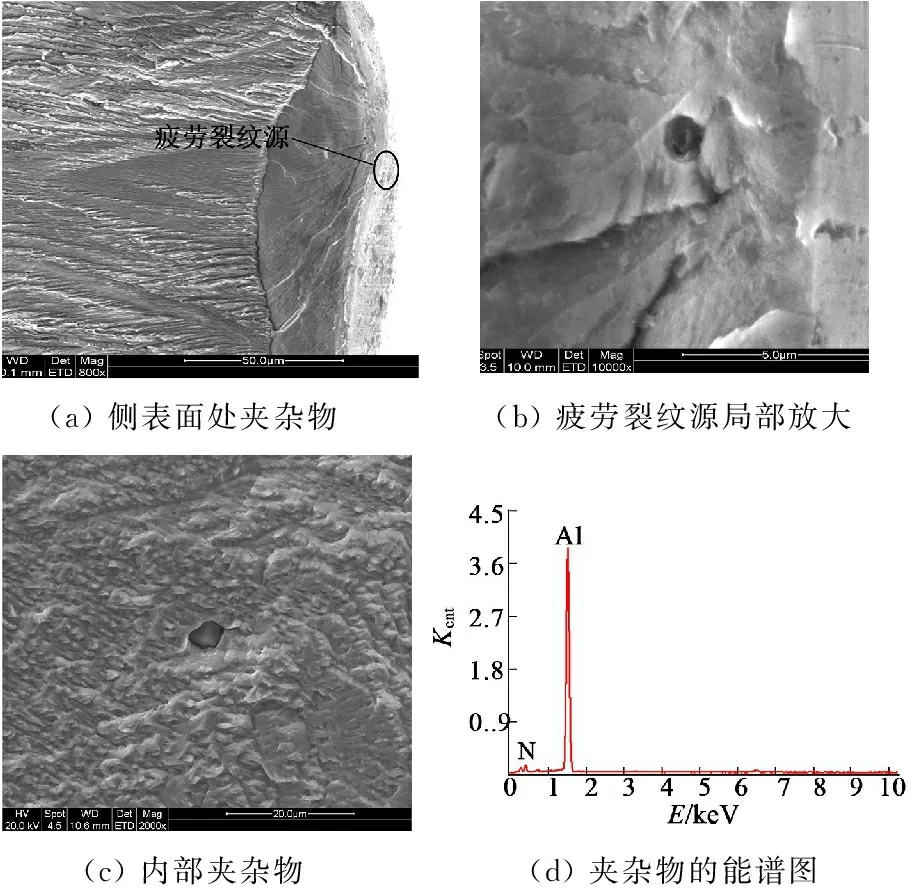

(3)夹杂物的分布,如试样侧表面有夹杂物,其疲劳裂纹易在材料的夹杂处形成,如图7(a) 所示,并快速起裂和扩展,因此,材料的疲劳寿命就短;如夹杂物分布在试样内部(见图7c),夹杂物周围没有发现疲劳裂纹,对材料疲劳寿命的影响较小。EDS能谱分析表明:夹杂物为AlN。

(a)侧表面处夹杂物(b)疲劳裂纹源局部放大(c)内部夹杂物(d)夹杂物的能谱图

图7 疲劳断口中夹杂物分布的SEM照片和能谱图

(4)由于试样本身的缺陷所致。电工钢的厚度超薄,侧面抛光有一定的难度,表面残留的划伤、加工刀痕或其它表面缺陷处将引起应力集中,成为裂纹源,电工钢的疲劳寿命会大幅降低。

(5)加载条件的影响,载荷偏心、设备的侧振、试样安装不对中及夹紧力不均匀等都是导致疲劳寿命降低的原因。

(6)材料本身工艺的不均匀性。成分相同的同一批材料,其强度相差20~40 MPa,因此也能导致疲劳寿命较大的差异。

3 结 论

采用轴向力拉伸疲劳试验研究了30WGP1600电工钢疲劳性能的统计学特征,并从疲劳裂纹萌生机理详细分析了疲劳寿命离散度大的原因。得出主要结论如下:

(1)试验频率为50 Hz,加载应力比R=0.1条件下,大多数试样都在2×106周内失效,只有1%的几率超过200万次失效。

(2)S-N曲线倾斜部分44个数据点的疲劳寿命标准偏差σL=0.314,离散度较大;疲劳强度的标准偏差σS=6.76 MPa。置信度为90%,失效概率为10%条件下的疲劳极限强度为Sa=155.9 MPa。

(3)随着应力水平的降低,P-S-N曲线的水平间距越大,这表明:应力水平越低,30WGP1600电工钢疲劳寿命的分散度越大。

(4) 导致30WGP1600电工钢疲劳寿命分散性大的原因:一方面表面粗糙度和晶界是主要影响因素;另一方面夹杂物的分布、试样表面缺陷、加载偏载和材料工艺不均匀性也是重要因素。

[1] JUNG J-W,LEE B-H,KIM D-J,et al.Mechanical stress reduction of rotor core of interior permanent magnet synchronous motor[J].IEEE Transactions on Magnetics,2012,48(2):911-914.

[2] LOVELAC E C,JAHNS T M,KEIM T A,et al. Mechanical design considerations for conventionally laminated,high-speed,interior PM synchronous machine rotors[J].IEEE Transactions on Magnetics,2004,40(3):806-812.

[3] 陈远扬,韩则胤,陈阳生. 高速内嵌式永磁电动机转子机械强度分析[J].微特电机,2012,40(5):5-9.

[4] TANAKA I, YASHIKI H. Magnetic and mechanical properties of newly developed high-strength non-oriented electrical steel[J].IEEE Transactions on Magnetics,2010,46(2):290-293.

[5] VANDENBOSSCHE L,JACOBS S,VAN HOECKE D,et al. Improved iron loss modeling approach for advanced electrical steels operating at high frequencies and high inductions in automotive machines[C]//2012 2nd International Electric Drives Production Conference (EDPC).IEEE,2012:1-8.

[6] VANDENBOSSCHE L,DUPRE L,MELKEBEEK J.Monitoring the fatigue state of steel by evaluating the quasistatic and dynamic magnetic behavior[J].Journal of Applied Physics,2005,97(10):R307-10.

[7] SHIMOKAWA T,HAMAGUCHI Y,MACHIDA S,et al.Statistical fatigue properties in the large strain region of a stainless steel sheet for use as an abrasion strip on helicopter rotor blades[J].International Journal of Fatigue,2005,27(3):273-281.

[8] 高镇同,熊峻江.疲劳可靠性[M].北京:北京航空航天大学出版社,2000:396.

Statistical Analysis on Fatigue Properties of High Grade Non-Oriented Electrical Steels

DULi-ying1,2,ZHOUGui-feng1,2,LIUJing1,XUEHuan2

(1.Wuhan University of Science and Technology,Wuhan 430081,China;2.Wuhan Iron and Steel Corporation,Wuhan 430080,China)

The fatigue properties of electrical steel are very important indicators that affect the structural design and safe service life of electric machine,P-S-Ncurve can overall and exactly describe material stress-life relation. The fatigue performance of a new type of electrical steel product 30WGP1600 was studied. The statistical fatigue properties of electrical steel were analyzed in detail, the respectiveP-S-Ncurves under different survival rates of 50%,90% and 99% were given, the reasons of broad discreteness on electrical steel fatigue life were described in detail. Experiment results show that the dispersion of fatigue life increases with stress level decrease. The surface roughness and grain boundary are major factors for the dispersion of fatigue life on electrical steel.

electric steel; fatigue testing;S-Ncurve; statistical analysis; dispersion

2015-06-26

TM304

A

1004-7018(2016)06-0044-03

杜丽影(1982-),女,博士研究生,工程师,研究方向为电工钢材料疲劳性能。

周桂峰(1965-),男,教授,博士生导师。