GIS接地开关铸铝壳体凝固仿真分析与工艺优化

2016-11-26李红强

李红强

(西安西电开关电气有限公司,陕西西安710000)

·应用研究·

GIS接地开关铸铝壳体凝固仿真分析与工艺优化

李红强

(西安西电开关电气有限公司,陕西西安710000)

通过铸造模拟软件ProCAST对一种GIS接地开关铸铝壳体金属型低压铸造工艺进行凝固仿真分析,研究了该壳体发生漏气的原因,随后,采用计算机仿真辅助进行了两次工艺优化,并分别进行了生产验证。结果表明,罐体顶部打孔处发生漏气是由于该处出现了较大的热节;在热节处放置冷铁的优化方案1,不能消除热节,壳体发生漏气;在优化方案1的基础上,在顶部分型面处加上保温冒口的优化方案2,能够消除热节。对两种优化方案的模拟结果进行了生产验证,模拟结果符合生产实际。

GIS;壳体;ProCAST软件;凝固仿真;工艺优化

GIS接地开关外壳为铝合金铸件,由于其在高压环境下工作,技术要求严格,所以成型后的铸件不能有任何缩孔缩松等缺陷[1]。但由于该壳体形状复杂、壁厚不均,在凝固的过程中容易出现缩孔、缩松、砂眼等缺陷,导致产品发生漏气。工艺设计直接决定了零件铸造质量。目前,铸造充型与凝固过程的温度场与速度场的仿真已较为成熟,通过该技术对零件进行预模拟分析则可以提前判断缺陷的情况,使工艺改进得以快速准确的完成,以此来减少工艺实验的次数,从而降低了工艺设计的成本,提高了工艺的合格率和出品率,并缩短产品的设计和试制周期[2]。本文针对未经过计算机仿真验证工艺合理性铝硅合金外壳的金属型低压铸造工艺,试制的一批零件全部漏气现象,采用铸造模拟分析软件ProCAST对该工艺进行仿真分析与计算机辅助工艺优化,进而提高铸件质量。

1 试验内容与方法

图1为GIS接地开关铸铝壳体,壳体材质为铝硅合金。该铸件质量为23kg,铸件壁厚为10mm.金属型低压铸造工艺图见图2(为便于观察,隐去分型面另一侧)。由图1知,该壳体前面有四个中心打孔的圆台,侧面有一个支筒,顶部有一个两边打螺孔的凸台。由图2知,零件凸台两边打螺孔的部位向铸件内腔凸出,顶端增加了暗冒口,用于积渣与补缩,横浇道连接法兰内壁。金属型模具壁厚均匀约为40mm.该铸件砂芯采用冷芯盒制备。

该壳体采用低压铸造方式进行浇注,熔炼、砂芯处理等其他工序完全按照工艺卡执行。试制得到的全部铸件毛坯经检查合格,但毛坯件经机加后检漏,顶部凸台螺孔处发生漏气,导致铸件报废。

图1 接地开关壳体

图2 原工艺布置

由经验可知,该铸件凸台螺孔处漏气是由于该部位凝固过程中出现热节,随着继续凝固,出现铸造缩孔缩松缺陷,打孔后导致内外连通。为消除这些缺陷,一种方法是对该处内腔增加冷铁激冷热节;另一种方法是在该处增加内浇道或暗冒口进行补缩。

在铸件内腔增加冷铁对热节进行激冷最容易实现,作为第一种优化方案。由于采用冷芯盒制芯,内腔增加内浇道工艺不可行且难以进行清理。保温冒口比一般暗冒口保温效果更好。顶部凸台两边螺孔部位增加保温冒口补缩效果会较好,但由于分型原因,螺孔部位不能加保温冒口。若第一种优化方案的仿真结果显示不能消够除缺陷,则在第一种优化方案的基础上,对顶部增加加工余量并将顶部暗冒口改为保温冒口,作为第二种优化方案。该方案不需修改芯盒、工艺相对合理且能够实现,以及相比模具报废明显降低成本。

本文首先对原工艺进行建模并凝固仿真分析铸件漏气的原因;其次,通过计算机仿真对两种优化方案进行仿真分析;最后,对两种优化方案进行生产验证。

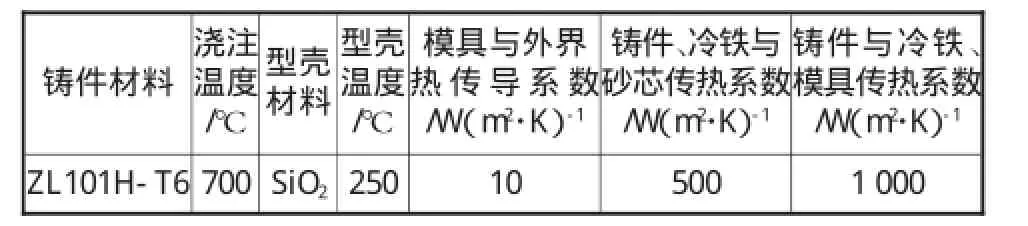

本文对几种铸造工艺建模后,利用铸造软件ProCAST对铸造模型进行了网格划分、参数设置及模拟仿真。仿真主要参数设置见表1,砂芯与金属连接部分换热系数设定为500 W/(m2·K),金属与金属连接部分设定换热系数为1000W/(m2·K)[3].

表1 主要模拟参数

2 结果与讨论

2.1原工艺布置的仿真结果与分析

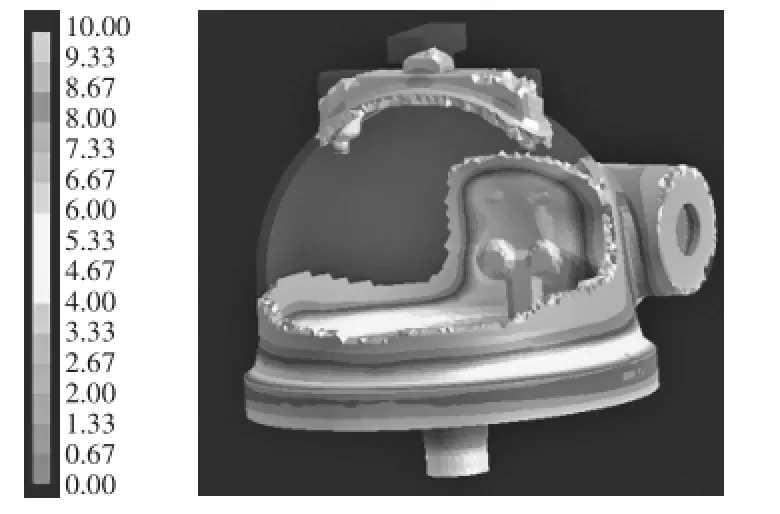

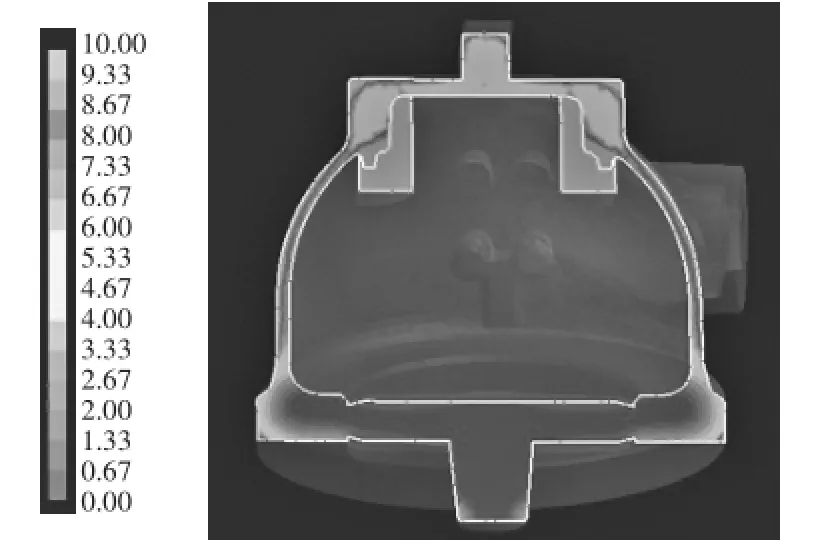

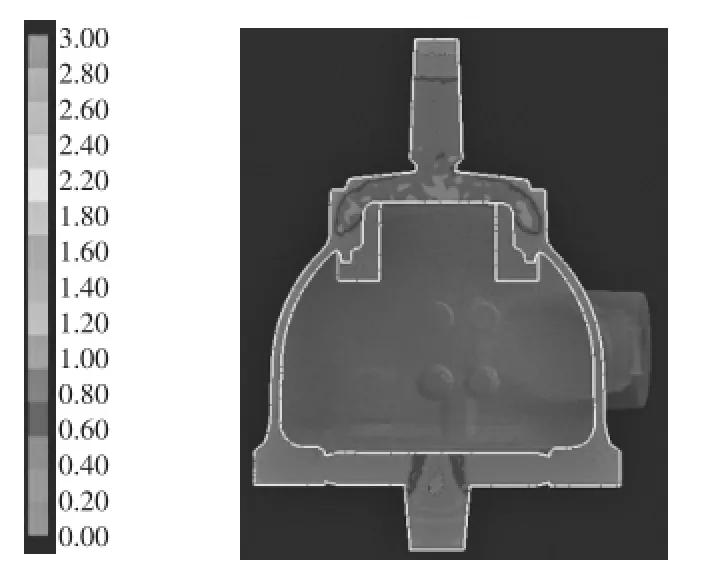

对壳体优化前后的工艺布置进行凝固过程数值模拟仿真,其缩孔、缩松可通过ProCAST内嵌的Niyama判据[4]来进行预测。优化前原始工艺的缺陷图见图3与凝固图见图4.图3铸件缺陷图能够看出原工艺布置铸件凝固过程中缩孔的位置与大小,为便于观察,凸台处缺陷图由分型面进行剖开。由图3知,采用原铸造工艺制备的铸件在铸件顶部出现三处明显缩孔,缩孔率高达10%.图4凝固图能够看出原工艺布置凝固过程中某一时刻的凝固状态,完全凝固的模型部分会消失。由图4知,采用原铸造工艺制备的铸件在凝固过程中中间壁厚较薄的部分更早凝固,导致顶部与其他部分断开,变为孤立液相区。由于顶部出现三处明显的缩孔,说明顶部暗冒口未能对两边热节较好地补充铝液补缩且引入新的热节。顶部暗冒口下的缩孔可通过补焊消除。由图1知,该零件在顶部另两处缩孔部位进行加工螺孔,使得壳体内外腔在顶部螺孔处发生连通。因此,检漏时螺孔处发生漏气。

图3 工艺布置优化前的缩孔图

2.2优化方案1的工艺布置与仿真

图4 工艺布置优化前的凝固图

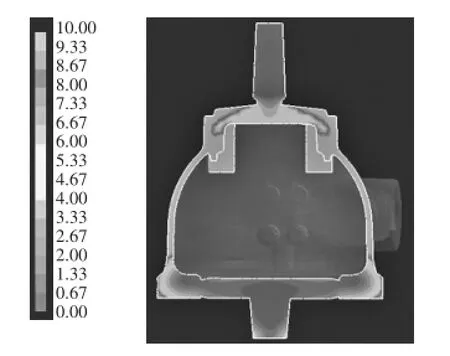

优化方案1是对原有工艺在砂芯螺孔部位放置冷铁,工艺布置见图5.该种工艺的仿真结果缩孔图与凝固图分别见图6与图7.图6铸件缺陷图能够看出优化方案1铸件凝固过程中缩孔的位置与大小,为便于观察,凸台处缺陷图由分型面进行剖开。比较图6与图3可知,增加冷铁后铸件缩孔明显减小但仍存在,最大缩孔率为5%左右。图7凝固图能够看出优化方案1凝固过程中某一时刻的凝固状态,完全凝固的模型部分会消失,由于铸件热节主要在壳体凸台部位,为便于观察凝固情况,图7采用对凸台进行剖开。由图7知,暗冒口与两冷铁激冷部位之间即将凝固,即将在螺孔处出现孤立液相区。铸件暗冒口的情况与分析同3.1.增加冷铁,铸件螺孔处缩孔明显减小但仍会出现孤立液相区,说明冷铁起到明显的激冷作用,但冷却作用仍不足以消除该处热节。

而该零件在顶部加工螺孔后,使得壳体内外腔在螺孔部位仍可能连通,导致漏气。

图5 优化方案1工艺布置

图6 优化方案1的缩孔图

图7 优化方案1的凝固图

2.3优化方案2的工艺布置与仿真

优化方案2是在优化方案1的基础上,在分型面部位增加加工余量(由保温冒口根部斜向下至两边热节处)并将暗冒口改为保温冒口,工艺布置见图8,试图消除顶部所有热节。该种工艺的仿真结果缩孔图与凝固图分别见图9与图10.由图9知,增加保温冒口后壳体凸台三处缩孔基本消除,缩孔集中到保温冒口顶部。由图10知,凸台部位的凝固是由两边螺孔部位向保温冒口进行顺序凝固。说明在保温冒口与螺孔处冷铁的共同作用下,铸件顶部螺孔处热节能够消除,基本实现由冒口向两边的定向凝固。而在该铸件顶部螺孔部位进行打孔,壳体内外腔不再因为缩孔发生连通、漏气。

图8 优化方案2工艺布置

图9 优化方案2的缩孔图

图10 优化方案2的凝固图

2.4生产验证

通过对铸件问题进行分析,得到优化方案1与方案2并进行计算机仿真辅助工艺分析。随后,生产验证了两种优化方案,对方案1生产验证5件,全部发生漏气;对方案2生产验证10件,无漏气现象发生。因此,两方案的仿真结果与实际生产情况相符。

3 结论

1)该接地开关铸铝壳体顶部的暗冒口未能对凸台螺孔处热节较好地补缩,导致螺孔处出现缩孔、缩松缺陷,进而检漏发生漏气。

2)优化方案1在铸件顶部热节处放置冷铁能够明显减小但不能消除该处热节,打孔后,铸件仍会发生漏气。

3)优化方案2在优化方案1基础上,改原工艺的暗冒口为保温冒口能够消除铸件凝固过程中顶部出现的热节,实现由两边螺孔部位向保温冒口的顺序凝固,从而生产的铸件不会发生漏气。

(4)两种优化方案的实际试制情况与仿真结果相符。

[1]赵亮.铝合金拐臂箱体铸造工艺数值模拟[D].武汉:武汉理工大学,2011.

[2]初国凯.铝合金缸体低压铸造过程的数值模拟及工艺优化[D].吉林:吉林大学,2011.

[3]Hattel J P,Anderson S,Henson P.Modeling of Thermal Induced StressesinDieCastingDies[C].Transactionof 17thInternational DieCastingCongressandExoisition,1993.

[4]潘利文,高永,高文理,等.基于ProCAST的TiAl叶片缩孔、缩松预测及工艺优化[J].特种铸造及有色合金,2010,30(6):504-507.

Solidification Simulation and Process Optimization of Casting Aluminum Alloy Housing of Grounding Switch in GIS

LI Hong-qiang

(Xi’an XD Switchgear Electric Company Limited,Xi’an Shanxi 710000,China)

With the help of casting simulation software ProCAST,casting solidification simulation of metal mold process of grounding switch shell in GIS is completed to study the causes of leaking gas.Then,two optimization processes are conducted by computer simulation technology and production validation is carried out.The results show that the leak of drilling at the top of the tank is due to the emergence of large heat section.The first optimization process put cold iron at the hot sections of tank and it can not eliminate hot section defect and air leak will occur.The second optimization process is on the basis of the first optimization process and adds one insulating riser at the center of top part of profile.It can be able to eliminate hot section,then shrinkage defects will disappear.The simulation results of the two optimization programs were validated in production and the simulation results are in line with actual production situation.

GIS,housing,ProCAST software,solidification simulation,process optimization

TG249.2

A

1674-6694(2016)05-0026-04

10.16666/j.cnki.issn1004-6178.2016.05.009

2016-07-19

李红强(1986-),男,工程师,E-mail:631265516@qq.com