蠕墨铸铁NE840V8柴油机缸体铸造工艺研究与试制

2016-11-26暴赵鸿刘建民贺建科郝宝云

暴赵鸿,刘建民,贺建科,何 涛,郝宝云

(淮海工业集团有限公司,山西长治046012)

蠕墨铸铁NE840V8柴油机缸体铸造工艺研究与试制

暴赵鸿,刘建民,贺建科,何涛,郝宝云

(淮海工业集团有限公司,山西长治046012)

介绍了蠕墨铸铁NE840V8柴油机缸体铸件试制过程,通过合理设计缸体毛坯铸造造型、制芯及砂芯组装工艺,合理使用炉料配比,同时根据生产条件正确选择和控制化学成分、蠕化剂及蠕化处理方法,使紧凑的蠕化处理、合理的浇注温度和浇注速度工艺过程相匹配,可得到缸体铸件的蠕化率达到80%以上,满足相关技术和质量控制要求。

缸体;铸造工艺;蠕墨铸铁

经多方相关资料报到,近年国外蠕墨铸铁作为发动机缸体和缸盖的新型材料得到了广泛的应用,国内也开始对此进行研究与应用。尾气标准和高性能比的要求将继续促使柴油发动机技术的发展,较高的燃烧峰压改善了内燃机的性能和尾气的净化,但同时亦增加了热和力的负荷,在不增加发动机尺寸和重量的前提下为满足使用寿命的要求,发动机缸体和缸盖材料将由普通的灰口铸铁转向蠕墨铸铁,蠕墨铸铁的抗拉强度和刚度分别高于普通的灰口铸铁的75%和45%,疲劳强度几乎是普通的灰口铸铁的2倍,蠕墨铸铁缸体和缸盖不仅满足了使用寿命的要求,同时尺寸也稳定,在整个使用寿命内满足了尾气质量的要求,所以它是当前及将来发动机设计和性能提高所需的理想材料[1]。

1 NE840柴油机及V8缸体简介

NE840型汽车柴油发动机已列入国家863项目,其中主要配套件缸体为8缸V型排列(见图1),集燃烧室、水套冷却、油道、曲轴回转定位等功能于一身,同时也是其他零部件的悬挂结构本体。因增加了蜗轮增压和二次燃烧,提高了发动机的热负载和车载荷,是国内研发的一款最先进的柴油发动机,与国外某知名公司研发的某款最先进的柴油发动机技术含量相当。缸体毛坯尺寸为580mm×570mm× 455mm,毛坯重约160 kg,没有多余的金属添加体,在满足使用技术要求的基础上壁厚做到了最小,绝大部分壁厚为5 mm,结构设计精巧和紧凑,外观见图2.缸体材料使用蠕墨铸铁,执行国家标准GB/T26655—2011,牌号达到RuT300以上。

图1 机加成品图

图2 毛坯实物图

铸件的表面及内腔不允许有任何气孔、夹砂、夹渣、缩孔、缩松以及其他缺陷,同时铸件有致密性要求,加工完工后要对水道和油道等内腔进行气密性试验,无泄漏后毛坯方算合格。在长期的生产中,通过对V8类缸体和蠕墨铸铁件生产及质量控制,积累了一定的经验,使之符合相关技术和质量要求。

2 铸造工艺设计

在设计各项铸造工艺参数及方案时,首先要确定铸件缩放比例,不能直接照搬灰铁缸体铸件缩放比例,蠕墨铸铁缸体铸件与灰铁缸体铸件缩放比例有所不同,要根据生产条件和经验有所调整。

2.1浇注系统工艺设计

根据经验和理论计算,浇注系统设计成开放缓冲、底注式,充型平稳。浇注结束后使铸件实现从上到下的顺序凝固,并使较厚的轴瓦部分凝固时能得到浇注系统铁液的补充,从而实现无专用补缩冒口铸造。图3为浇注系统设计三维模型图,利用铸造模拟软件模拟了温度场,从模拟缩孔和缩松结果来看,铸件实现了顺序凝固,保证了铸件内部质量。

图3 浇注系统三维模拟图

2.2造型与制芯工艺设计

2.2.1造型工艺设计

造型条件为树脂自硬砂。因铸件外观结构相当复杂,不能依靠常规分型方式形成外观型腔,所以,形成铸件外观的轮廓采取砂芯组合方式,与形成铸件内腔的砂芯组合在一起,实现了造型单一上下型简单化,同时砂型上排气通道开设自如。并且由砂芯组合浇注出的铸件外观轮廓清晰,表面质量高,同时尺寸精度也高。

2.2.2砂芯工艺设计

形成铸件外观轮廓的砂芯最好使用覆膜砂热芯或冷芯砂,因芯砂在高压空气作用下充填型腔紧实度高,比树脂自硬砂造出的砂芯表面质量高,尺寸稳定,芯头定位配合精度准确。

形成铸件内腔轮廓的主体砂芯不使用自硬砂,尤其是在主体芯与两侧缸孔芯设计为一体时,容易发生定位尺寸位移。要使用覆膜砂,热芯或冷芯砂均可,制作成空体,有利于芯子排气,因铸件壁薄还有利于将芯砂烧溃便于清砂处理。水道芯和油道芯要使用专用芯砂。图4为部分砂芯组装图,图中砂芯全部采用热芯盒覆膜砂制作。

图4 部分砂芯组装图

1)主体芯方案设计时,4个主体芯与各自两侧形成的缸孔芯采取了分离式,左、右两侧4个缸孔芯由一平板芯头连接制作成一体,保证了铸件4个缸孔的相对位置准确,如图5所示。

图5 缸孔芯三维图

2)两水道芯分别与两侧缸孔芯单独组合粘结成一个砂芯部件,水道芯与缸孔芯相互定位准确,保证了浇注出的铸件水道与缸孔间的壁厚,如图6所示。

图6 水道芯与缸孔芯组合三维图

3)因铸件各处壁厚较薄,所有型腔和砂芯的排气通道在制芯时一并对应制出。

4)设计砂芯组装时,尽可能少用粘结剂粘结,主要依靠芯头定位为主,以避免粘结剂发气而产生气孔。本缸体全套砂芯只有4个主体芯与盖板、一侧水道芯与缸孔芯等少量芯子需要在砂芯全面组装时提前几分钟预先粘结。设计的砂芯组装与造型同步进行,随时造型随时下芯。

5)砂芯粘结方法为热熔胶法。随粘随用,无需烘干等待,砂芯一但定位粘结后不会发生砂芯间定位位移,粘结强度高,放心可靠。

6)因是底注式浇注,形成铸件下半部分砂芯受高温铁水冲刷时间长,易在铸件表面形成化学粘砂,所以需在形成铸件下半部分砂芯表面涂刷一层防粘砂涂料,以便后续铸件清理方便。

3 铁液化学成分的控制

影响蠕墨铸铁抗拉强度和伸长率的因素主要是蠕化率,化学成分的控制基本上遵循高碳,低硫、磷和一定的含锰量原则,同时可加入一定量的锡、铜或铬等合金元素,用于稳定珠光体组织,以提高硬度和抗热疲劳性能等。

1)成分C、Si及碳当量的控制。为获得石墨化膨胀使铸件致密,碳当量对获得蠕墨的影响甚微,常控制在4.3%~4.6%.在一定碳当量的前提下,要求较高的碳量,含碳量控制在3.6%~3.8%.随硅量增加,基体组织中的珠光体量减少,而铁素体量增加,降低硅量可获得较多珠光体量,从而提高抗拉强度、屈服强度和硬度,但过低含硅量易产生白口,所以为获得高珠光体量时不要追求过低的硅量,应当以加入合金元素等工艺方法获得。

2)成分Mn的控制。锰在蠕墨铸铁中起稳定珠光体的作用,因蠕墨分枝繁杂,对强度、硬度和石墨形态都无明显作用。所以生产蠕墨铸铁缸体时应控制在0.3%~0.8%.

3)成分S的控制。硫和所有蠕化元素都有很大亲合力,是消耗蠕化剂的元素,是生产蠕墨铸铁的有害元素,当硫含量极低时(S<0.002%),可快速冷却获得蠕虫状石墨。为了稳定蠕化效果硫含量控制在<0.025%.

4)成分P的控制。磷对石墨蠕化无显著影响,但过高会产生磷共晶,降低冲击韧性,提高脆性转变温度,使铸件易出现缩松和冷裂。故磷含量宜控制在较低的范围,一般在<0.08%.

5)成分Sn的控制。锡在蠕墨铸铁中起促进珠光体生成和强烈稳定珠光体的作用,过量会增大铸件的脆性。故锡含量一般宜控制在<0.10%.

6)成分Cu的控制。铜在蠕墨铸铁中可增加和细化珠光体组织,降低白口倾向,提高强度、硬度、耐磨性和均匀性。铜与锡并用效果较佳。铜价格较低,是蠕墨铸铁中大量使用的合金元素,含量一般控制在<1.0%.

4 铁水熔炼

熔化采用3 t中频电炉,便于铁水化学成分调整和出炉温度控制。

4.1炉料的选择和配比

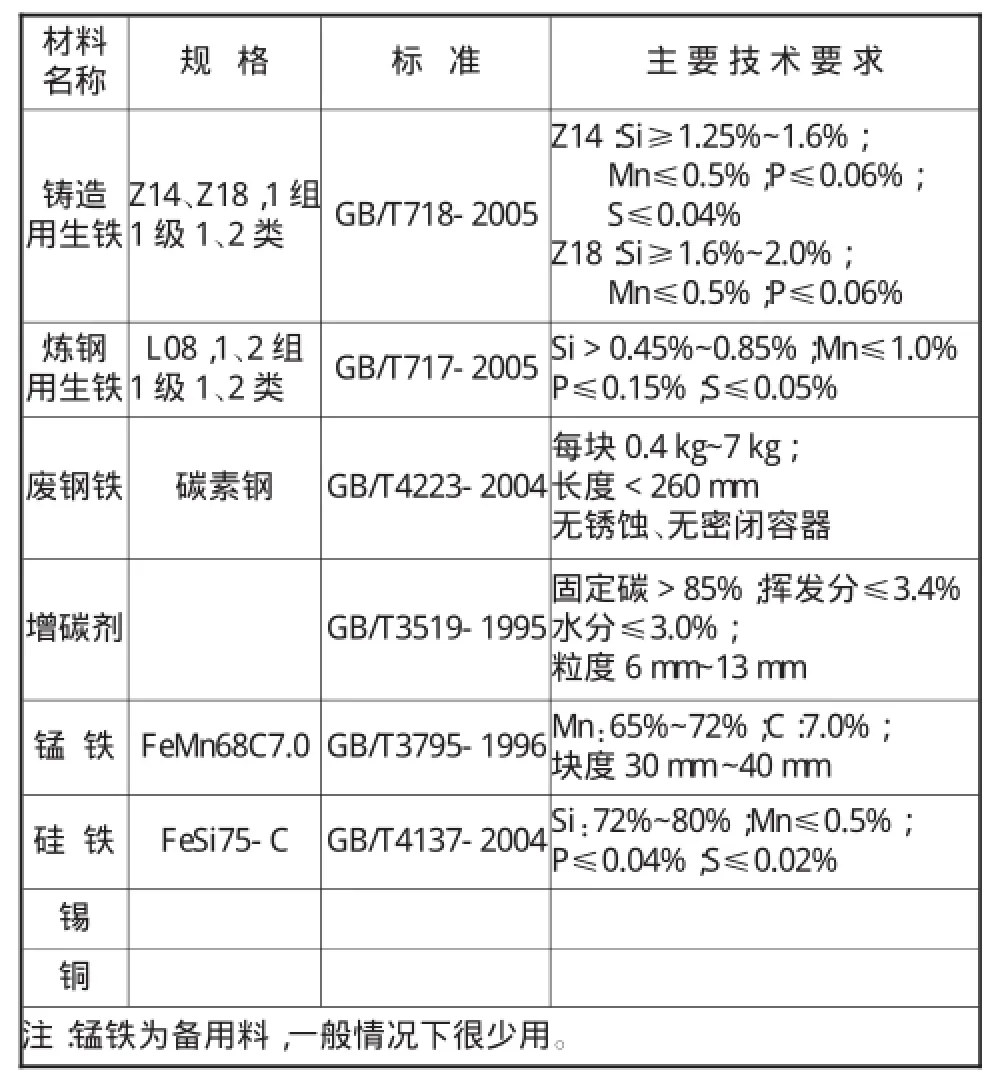

生产蠕墨铸铁相对比灰铸铁和球墨铸铁的原铁水控制要求严格,主要体现在低硫、磷,稳定的碳和硅含量,合理选用合金元素种类和含量控制,同时保证铁水高温、纯净等。炉料选择的种类和配比见表1和2,回炉料一般为自身球铁料和蠕铁料。

表1 炉料选择的种类

表2 炉料的配比(仅供工艺参考)(质量分数,%)

4.2炉前铁水成分控制

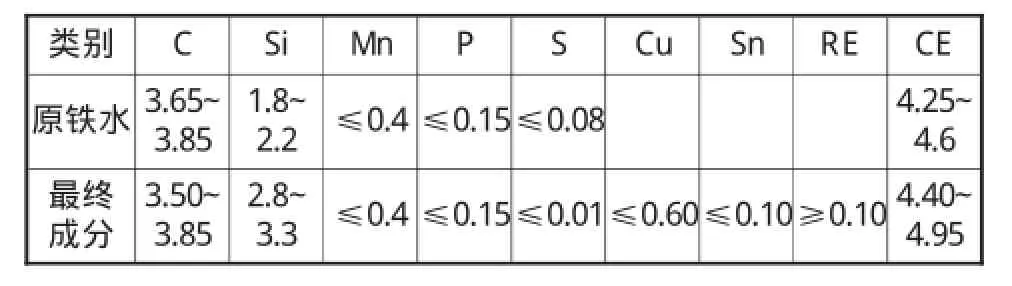

各单位在生产蠕墨铸铁件时,所用的工艺方法和技术准备差异较大,所以在化学成分调整和控制方面也大不相同,特别是在碳、硅含量控制方面差异较大。表3是在长期生产蠕墨铸铁件和此次缸体研究与试制时对化学成分控制的要求。在五大元素调整分析合适后,同时也得出了原铁水中的铜和锡含量,再由最终需要的含量与原铁水中的铜和锡含量比较,计算出差值重量后,将铜和锡直接加入到炉中,然后进行出铁蠕化处理。

表3 化学成分控制要求(仅供工艺控制参考)(质量分数,%)

5 蠕化剂及蠕化处理工艺

蠕化剂及蠕化处理方法有多种,为在生产中稳定地获得合格的蠕墨铸铁件,必须根据自身生产条件和铸件特征来选定蠕化剂品种、加入量及处理方法。

5.1蠕化剂选择

我国稀土资源较为丰富,名牌厂家生产的稀土系蠕化剂质量稳定,具有较强的蠕化能力,其中稀土硅铁合金在我国蠕墨铸铁中应用最多。选择应用的是国家标准GB/T4137-2004稀土硅铁合金系列中的牌号为FeSiRE29,化学成分为:RE27.0%~ 30.0%、Si≤42.0%、Mn≤3.0%、Ca≤5.0%、Ti≤3.0%、Fe余量。按生产所需的粒度购买进来后经烘干去潮方可直接使用,非常方便。

5.2蠕化处理工艺

蠕化处理工艺与球化处理工艺相似,但处理工艺控制要更为严格。若过处理易出现过多球状石墨;若处理不足易产生片状石墨。为确保蠕墨缸体生产稳定,要尽量保持蠕化处理中各项工艺因素的稳定,尤其是原铁水含硫量、处理温度和要处理的铁水量,是不可忽视的重要环节。

蠕化处理包与浇包为同一包,容量为500 kg,包内为平底,蠕化处理前预先用高温铁水将包预热(烫包)1~2次,以防冷包使铁水降温过多。铁水各项化学成分调整合格后升温至1 500℃左右开始出铁水,当铁水达到包容量的1/4~1/3时,将预先秤量好的稀土硅铁合金随铁水流加入包内,然后继续将铁水放到所需的重量。蠕化处理反应平稳,铁水无沸腾,稀土硅铁合金扩散能力弱,需要充分搅拌。搅拌反应完后扒渣,随后加入硅铁合金孕育,再次充分搅拌后扒渣。取铁水浇注三角试样判断蠕化处理是否成功以及蠕化率的高低,同时在包内铁水表面覆盖集渣剂后进行浇注。

6 浇注温度及浇注时间控制

铁水浇注温度偏高易使铸件产生表面粘砂,同时使铸件产生缩松倾向增大;铁水浇注温度偏低易使铸件出现浇不足或冷隔缺陷,所以铁水浇注温度控制在1420℃~1 440℃为宜。与之相关联的浇注速度也是关键,浇注时间应当控制在50 s内为好,一但超过50 s以后,铸件上半部分的不同部位将出现不同程度的冷隔缺陷,因冷隔缺陷而报废的铸件将达到60%以上,所以铁水浇注温度和浇注速度是两个相匹配而不可忽视的重要环节。浇注完最后一箱应立即浇注试块,尽量缩短最后一箱与浇试块的时间间隔,才能保证试块的代表性。紧凑的蠕化处理、合理的浇注温度和浇注速度,使整个工艺流程一般控制在10min左右完成。

7 金相及性能

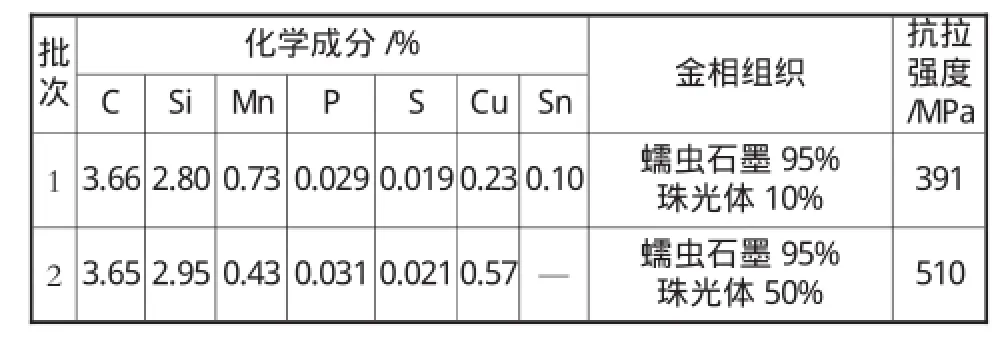

经金相分析和性能测试,各项指标全部达到产品要求,其中2批的化学成分及相关金相分析和性能测试,见表4.

表4 化学成分和金相及性能

8 结论

1)对于V8类缸体铸造,采用砂芯组装工艺可使造型工艺简单化,并且可获得良好的外观质量和尺寸精度较高的缸体铸件。

2)根据自身的熔炼条件,选择市场上现有的蠕化剂,采用包内冲入法蠕化处理工艺也可获得良好的蠕墨铸铁铸件。

[1]史蒂夫·道森.蠕墨铸铁·现代柴油发动机缸体和缸盖的材料[J].铸造技术,2009,30(4):455-460.

[2]中国机械工程学会铸造专业学会.铸造手册(第1卷)[M].北京:机械工业出版社,1995.

Development of Vermicular Cast Iron NE840V8 Diesel Engine Cylinder

BAO Zhao-hong,LIU Jian-min,HE Jian-ke,HE Tao,HAO Bao-yun

(Huaihai Industry Co.,LTD.,Changzhi Shanxi 046012,China)

The vermicular cast iron diesel engine cylinder body was developed by designing rational molding,sand core making and assembly process,as well as correct charge proportion.The vermicularity reaches above 80%,which meet the technical and quality requirements by selecting and controlling the composition,vermiculizer and vermicularizing treating process depending on the production condition.

engine cylinder,casting process,vermicular cast iron.

TG242

A

1674-6694(2016)05-0020-04

10.16666/j.cnki.issn1004-6178.2016.04.007

2016-07-03

暴赵鸿(1962-),男,高级工程师。中国兵器工业集团技能带头人,从事铸造工艺研究和创新设计工作。